MsS 低频超声导波检测技术在压力容器检测中的应用实践

2020-01-01黄启人孔龙李家兴杨达冯雪松崔金闪

黄启人,孔龙,李家兴,杨达,冯雪松,崔金闪

(1.中国特种设备检测研究院;2.北京康坦科技有限公司,北京 100029)

由于生产单位需要长周期不间断生产和对特种设备安全的意识提高,压力容器在非停工状态下在线检测和压力容器整体安全状况检查的需求越来越多。而常规检测手段(超声波检测、射线检测、磁粉检测和渗透检测)难以检测非停工状态下非常温压力容器,并且常规检测手段用于较大的压力容器整体安全状况检查的检测效率低。对于检测非停工状态下非常温压力容器(无衬里或堆焊层),引入了MsS 低频超声导波检测技术。MsS 低频超声导波检测技术不仅可以对非停工状态下压力容器在线检测,还可以快速地检查压力容器整体的安全状况。而本文中MsS 低频超声导波检测技术在压力容器(无衬里或堆焊层)检测中的应用是借鉴MsS 低频超声导波检测技术在压力管道检测中的应用经验。

1 MsS 低频超声导波检测原理

超声导波是由于超声波在介质中的不连续交界面间产生多次往复反射,并进一步产生复杂的干涉和几何弥散而形成的弹性机械波。超声导波并不是单一的一种波,而是一系列谐波的叠加。它可沿着结构长度传播,并受结构的几何边界导向约束。

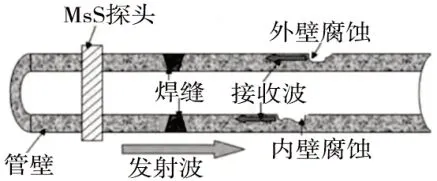

MsS 低频超声导波检测是指铁磁性材料基于磁致伸缩效应在外加低频变换磁场的作用下产低频弹性机械波,并将弹性机械波传入被检工件中形成低频超声导波。低频超声导波在沿着收件工件长度方向传播时,当遇到受检工件中缺陷就会在缺陷部位形成一定比例的反射波。反射波反向传播至铁磁性材料使铁磁性材料再次产生机械振动。基于磁致伸缩效应的逆效,再次产生的生机械振动改变了铁磁性材料本身的磁场。通过接收并分析铁磁性材料磁场的变化,从而来判定被检工件的质量状况。

图1 MsS 低频超声导波检测原理示意图

2 MsS 低频超声导波检测技术特点

检测精度高:最高灵敏度为管道横截面积损失量的0.7%(最新试验数据,达到pinhole 针孔腐蚀检测级别,这种缺陷可进一步导致腐蚀穿孔),可靠检测灵敏度为管道横截面积损失量的5%,监测时,灵敏度可以达到管道横截面积损失量的0.6%。

检测范围大:对于带油漆层的地上直管段,理想状态下,单方向可以检测660 英尺(200 米),检测精度为管道横截面积损失量的2%~3%。

高温应用:可以进行高温管线腐蚀的在线检测与长期状态监测,最高温度可达500℃;可以对带有伴热管的管线进行检测(例如:主管道与伴热管线的间距很小,最宽处仅有20 毫米可以在主管线上安装MsS 探头,进行主管道的在线腐蚀检测与长期监测)。

MsS 探头的特点:MsS 探头结构简单、价格低廉;检测不受管道直径的限制,1.5 ~80 英寸的管道;对于埋地管线,可以将MsS 探头永久地安装在管道上,进行长期监测。

轴向精度:与主机系统的信噪比和所采用的操作频率有关。轴向定位精度比导波的壹倍波长稍微大一些。

缺陷识别:MsS 软件操作界面简单,缺陷特征显示直观;能够根据信号幅度和相位对缺陷进行快速实时采集和信号分析,自动生成检测报告;能够将新旧数据进行对比处理,实施长期状态监测。

耦合方式:探头与管道之间的耦合方式有两种:机械干耦合与耦合剂耦合。对于良好的管道外表面状态(无或有微小腐蚀坑),可采用机械干耦合方式;对于管道表面有若干腐蚀坑,又不允许打磨的情况下,不建议采用机械干耦合方式,可采用耦合剂耦合的方式(耦合剂耦合方式比机械干耦合方式灵敏度高6dB)。

应用范围:不仅可以用于铁磁性金属材料的检测,还可以用于非铁磁性金属材料和非金属材料的检测,如不锈钢、铜、铝、钛等和PVC 材料、玻璃、水泥、木材等的检测。

3 MsS 低频超声导波检测技术应用

3.1 MsS 低频超声导波检测技术操作流程

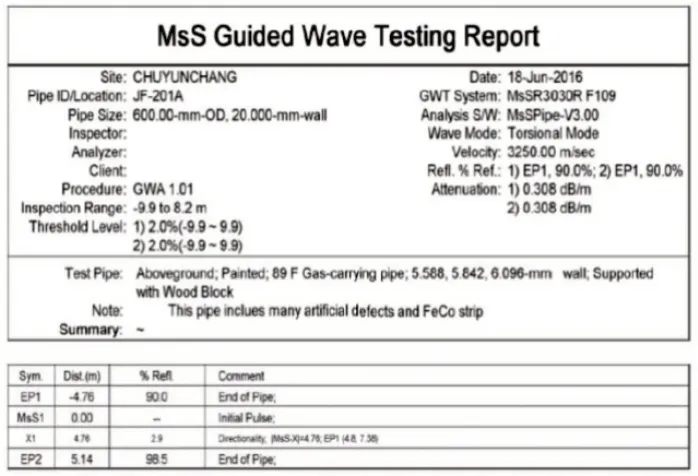

(1)检测仪器:MsSR3030R 低频超声导波检测系统。

(2)检测程序:①选择合适的检测点,对检测点部位去掉宽度为300 毫米的保温层,打磨压力容器表面使其露出金属光泽;②根据压力容器所需检测宽度剪切相应长度的铁钴合金条带,并磁化铁钴合金条带;③利用剪切波耦合剂使铁钴合金条带与压力容器外表面相耦合,连接适配器;④连接数据线和电缆线;打开仪器,进行数据的采集和保存。检测频率为4 ~250kHz;⑤分析数据,出具报告。

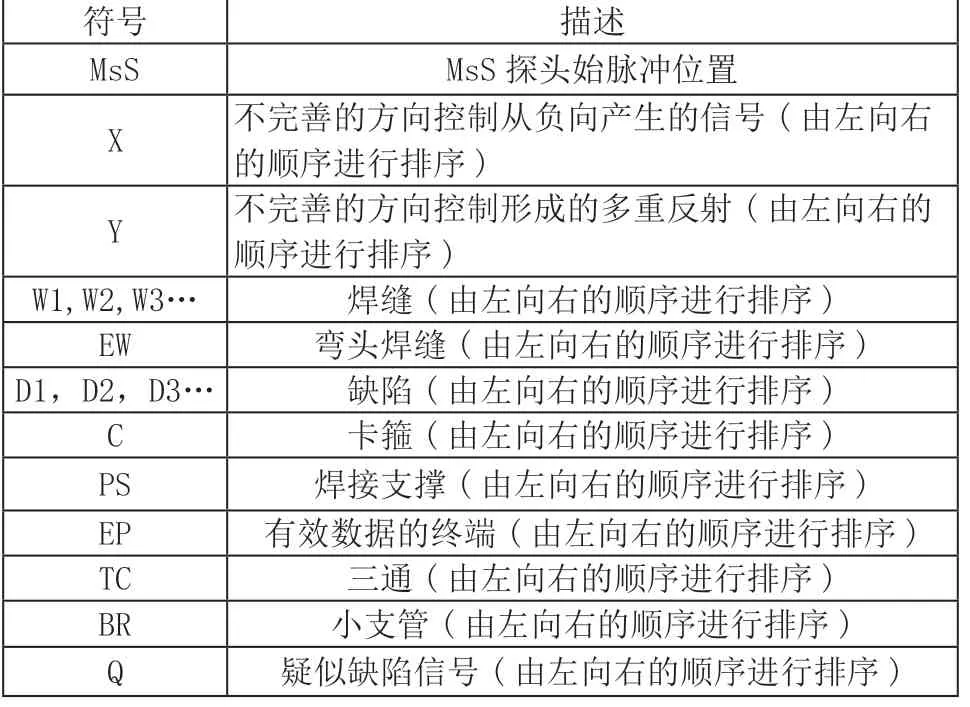

(3)相关说明见表1。

表1 检测报告的符号说明

3.2 MsS 低频超声导波检测某化工厂在役乙二醇反应器

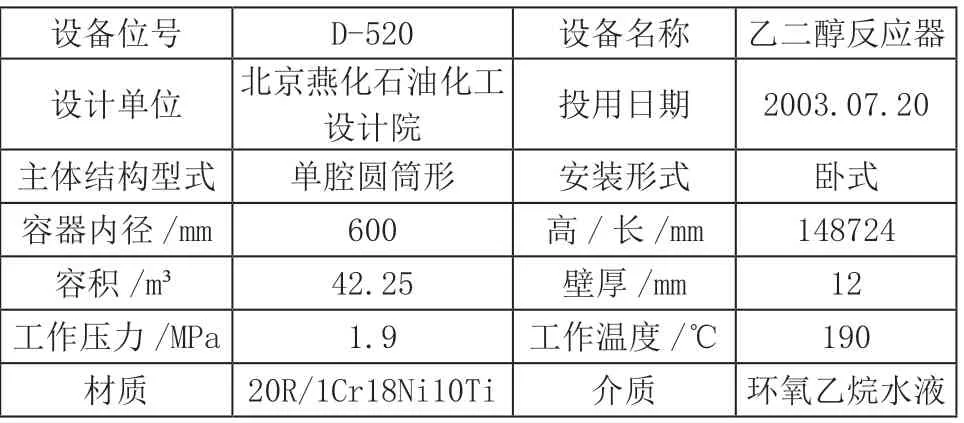

(1)乙二醇反应器基本信息(见表2)。

表2 乙二醇反应器基本信息

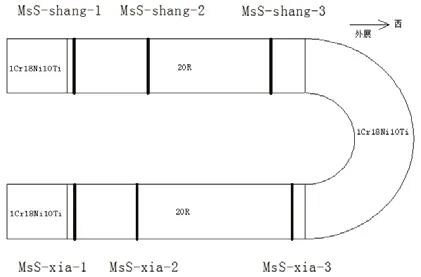

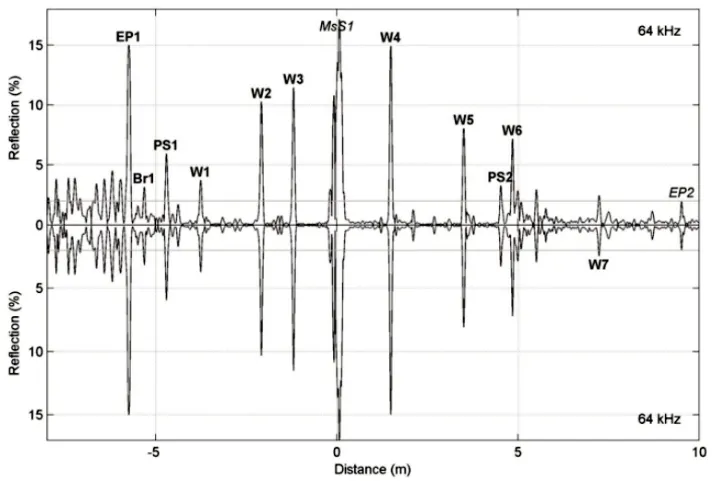

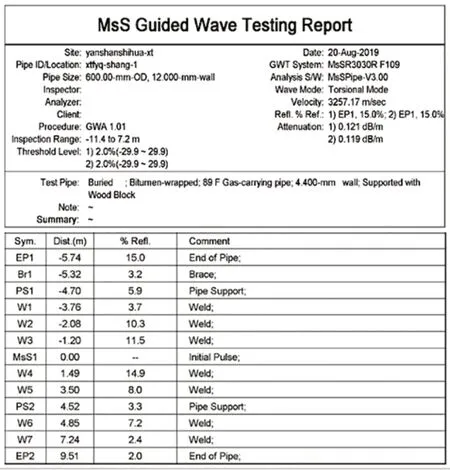

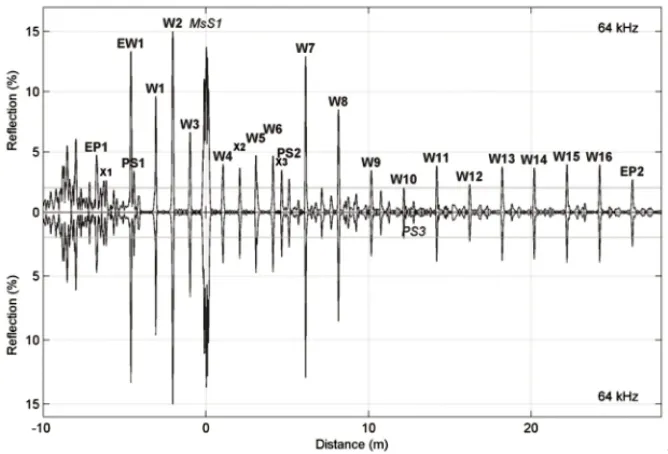

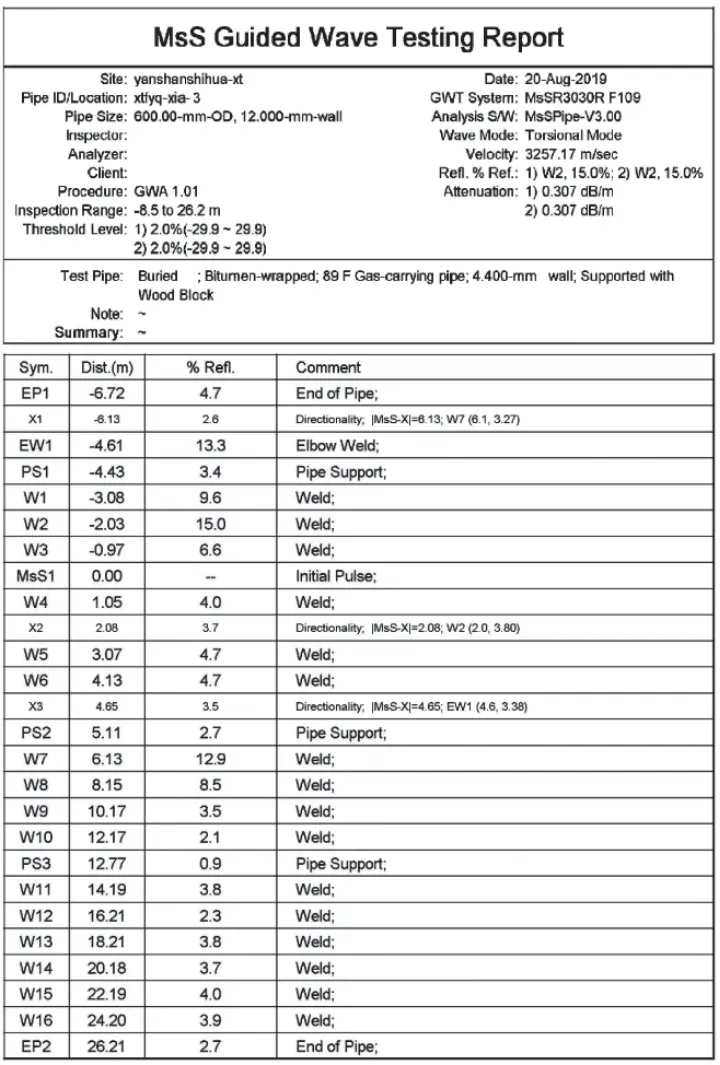

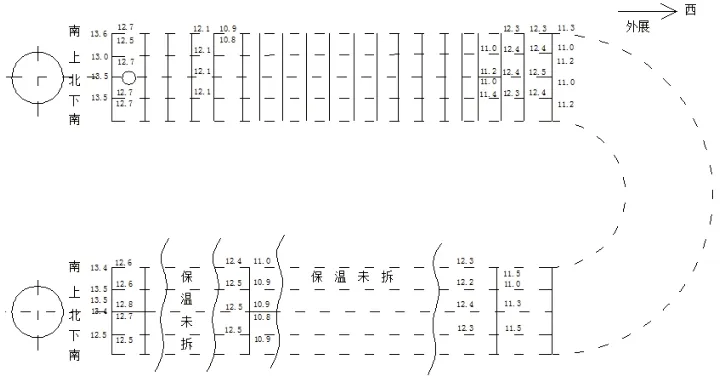

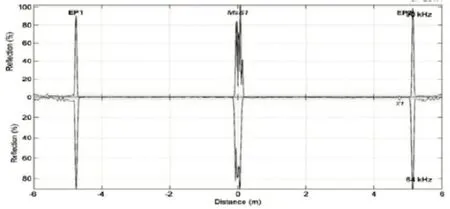

(2)检测数据。图2 中粗实线为MsS 低频超声导波检测探头布置位置且探头为环向整圈布置,细实竖线为环向焊缝且为碳钢和不锈钢对接焊缝。如图2 所示,在乙二醇反应器上布置6 处MsS 低频超声导波检测探头,并采集6 组数据进行分析。本论文取检测位置MsS-shang-1 和检测位置MsSxia-3 的检测数据做详细描述。右侧材质为碳钢,探头布置详见图2。从图3 和图4 来看,特种信号反射比较明显,信噪比良好,在有效检测范围内,无较大腐蚀缺陷。

图2 乙二醇反应器检测探头布置示意图

图3 检测位置MsS-shang-1 检测波形图

图4 检测位置MsS-shang-1 检测结果

图5 检测位置MsS-xia-3 检测波形图

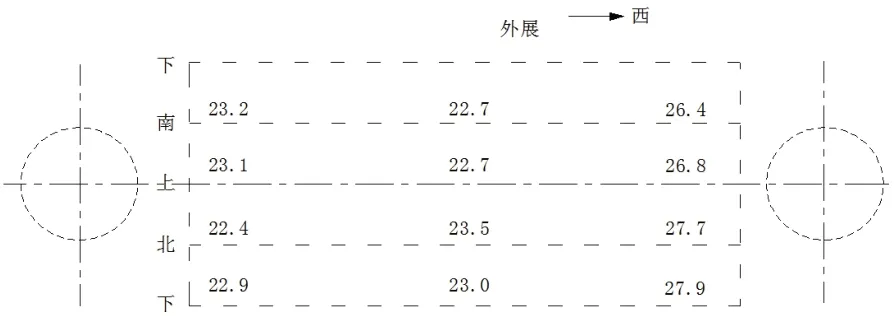

(3)壁厚验证。用超声波测厚仪测量乙二醇反应器壁厚对MsS 低频超声导波检测结果进行验证。抽查部位壁厚测定结果与MsS 低频超声导波检测结果相符合。壁厚测定结果详见图7(图中实线部分为焊缝)。

3.3 MsS 低频超声导波检测某化工厂在役H2 气储槽

(1)H2气储槽基本信息(见表3)。

图6 检测位置MsS-xia-3 检测结果

图7 乙二醇反应器壁厚测定位置及其数值示意图

表3 H2 气储槽基本信息

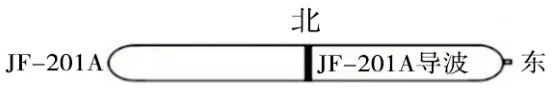

(2)检测数据。图8 中粗实线为MsS 低频超声导波检测探头布置位置且探头为环向整圈布置。从图9 和图10 来看,H2气储槽JF-201A 通过本次检测未发现较大腐蚀缺陷。

图8 H2 气储槽检测探头布置示意图

(3)壁厚验证。用超声波测厚仪测量H2气储槽JF-201A 壁厚对MsS 低频超声导波检测结果进行验证,壁厚测定结果与MsS 低频超声导波检测结果相符合。壁厚测定结果详见图11。

4 技术应用总结

图9 JF-201A 检测波形图

图10 JF-201A 检测结果

图11 H2 气储槽壁厚测定位置及其数值示意图

MsS 低频超声导波检测技术应用于压力容器检测,可以快速并可靠地筛查压力容器整体或局部的质量状况;可将疑似缺陷部位准确定位并通过壁厚测定和其他检测手段对疑似缺陷部位进行判定。通过MsS 低频超声导波检测技术对压力容器的筛查,可使壁厚测定和其他检测手段检测压力容器时具有一定的针对性,而不仅仅是凭借经验和检测历史来决定检测位置。MsS 低频超声导波检测技术可对压力容器在线进行检测,其检测最高温度可达500℃,弥补了常规检测手段在高温环境下难以实施的问题,为压力容器在线检验提供了可靠的技术支撑。MsS 低频超声导波检测技术只能检测出被检设备检测部位横截面积的缺失百分比,通常会与壁厚测定和其他检测技术结合使用。MsS 低频超声导波检测技术的一次检测长度要依据被检工件的结构和表面腐蚀情况以及检测有效信号的情况而定。