浅谈锅筒内件的制造及质量管控

2020-01-01肖心伟

肖心伟,潘 毅,明 阳

(东方电气集团东方锅炉股份有限公司,四川 自贡643001)

锅筒内件是装焊于锅筒内部附件的总称,它是锅筒实现净水、排污、汽水分离、汽水隔离等功能的依托,直接决定着锅筒的汽水分离效率和饱和蒸汽的品质,关系着锅炉的高效、安全运行[1]。锅筒内件结构复杂,锅筒内部空间狭窄,光线不足,制造和检查条件都很差,因此内件质量常常难以保证。以下通过对锅筒及其内件的结构做简要剖析,总结内件制造过程中一些风险点和常见问题,以此让大家对锅筒内件有更全面的认识,对内件制造质量引起重视,抓好过程质量管控,确保锅炉产品的整体品质。

1 锅筒及其作用

锅筒是自然循环和强制循环锅炉最重要的承压原件,一般横置于炉外顶部,不直接受火焰和烟气的加热,外部用保温材料进行绝热保温[2]。主要作用如下:

(1)连接作用。锅筒把锅炉各类部件有机的连接在一起,是锅炉汽水循环、转换的核心。

(2)汽水分离、净化蒸汽作用。锅筒内的汽水分离装置、蒸汽清洗装置,排污装置、锅内加药装置等,可以分离、净化蒸汽,保证蒸汽品质。

(3)储水、储汽、储热作用。锅筒中有一定量的汽和水,因而可以起到蓄热器和蓄水器的作用。缓解气压变化的速度,有利于锅炉运行。

(4)保证锅炉安全运行。锅筒上装有压力表,水位计、安全阀、事故放水装置等,用来保证锅炉的安全运行。

2 锅筒内件的构成及作用

2.1 锅筒内部汽水活动过程

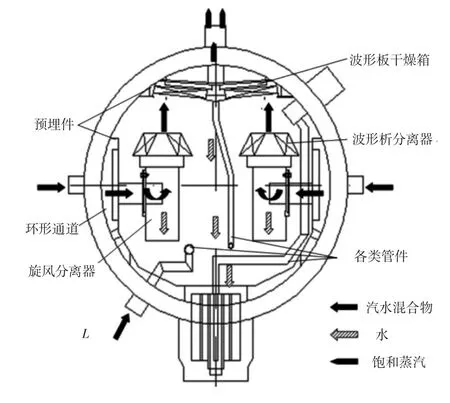

如图1所示,水冷壁、省煤器等来的汽水混合物进入汽包,首先进入连通箱(或弧形板、封板等构成的环形通道),然后经由通道进入旋风分离器,利用改变流动方向时的惯性分离[3]。再进入旋风分离器顶部的波形板分离器,带有部分蒸汽的小水滴在波形板间歇间流动,使水黏附在金属壁面上形成水膜往下流。最后蒸汽进入顶部波形板干燥箱,利用水的密度差进行分离。饱和蒸汽由顶部蒸汽引出管引出至过热器。分离出来的水则经过输水管引入汽包水侧,锅水则经过下降管进入水冷壁下联箱。不同锅炉类型,锅筒及内件设计有所差异,但基本原理相似。

图1 锅筒内部汽水活动过程

2.2 锅筒内件及作用

(1)预埋件:预埋件是在锅筒整体热处理前,预先与筒身内壁焊接的钢板附件,锅筒水压后内件装焊在预埋件上,避免与筒身直接焊接而再次热处理。

(2)连通箱(环形通道):把从锅水、省煤器来的水与锅筒内壁分割开,内壁均与汽水混合物接触,从而使锅筒上下壁温均匀,减少热应力。也可以加快锅炉启动速度。

(3)汽水分离装置:对进入锅炉的汽水混合物进行分离。粗分离典型装置有旋风分离器、进口挡板等。细分离典型装置有波形板箱、顶部多孔板等[4]。

(4)排污装置:排除锅水中过剩的盐和碱,炉内结生的泥垢,炉水表面的油脂和泡沫等、保证锅水质量,保护锅炉产品。

生鲜电商又称生鲜产品电子商务,是电子商务和生鲜产品的结合,指利用电子商务的手段在网络上直接销售生鲜产品,如新鲜水果、蔬菜、生鲜肉类等。

(5)锅内加药管:向锅水加入磷酸盐等进行加药处理,清除锅水残余硬度,防止锅水结垢和产生腐蚀,同时保证蒸汽的品质。

(6)给、放水管:向锅筒内加水,或事故紧急放水,保证锅筒内水位线稳定,维持锅筒正常安全、正常运行。

(7)钢板、紧固件等:固定锅内设备。

3 锅筒内件的制造过程及质量管控

锅筒内件装焊分锅筒外装焊作业和锅筒内装焊作业。产品制造应符合JB/T3191《锅炉锅筒内部装置技术条件》要求[5]。

3.1 锅筒外装焊作业

锅筒外装焊作业,主要指锅筒内部装置零部件,如各类管子、分离器等在锅筒外先行进行生产准备。零部件放入锅筒总装前,检查人员应认真对产品进行检查,主要包括对尺寸、表面方面的检验,应注重对各类管道内部及分离器死角区位清洁度的检查,把油污、飞溅等清理干净,确保各部件均符合图样及JB/T3191标准要求[5]。零部件质量问题应在总装前处理完毕,因总装后检查不便,清理也更困难,因此保证零部件过程质量对确保内件的最终质量尤为重要。

3.2 锅筒内装焊作业

锅筒内装焊作业主要分热处理前预埋件的装焊作业和水压后锅筒内部装置的总装作业。

预埋件装焊作业。锅筒内各零部件后期都会装焊到预埋件上,因此预埋件的尺寸方位等尤为重要,装焊前应根据图纸划线确定方位,检查合格后才开始装配。预埋件表面不得有可见的油、油脂及其它可溶性脏物,表面应保持清洁,同时应对锅筒筒身内壁待焊面进行打磨,保证焊接质量。装焊过程中,由于部分预埋件钢板较薄、较长,倒运过程中容易变形,装焊前必须进行校正,保证装焊质量。为避免焊接变形,点焊时应牢固。焊接后应检查焊缝外观质量,及时补焊消缺,清理焊缝,并对焊缝按要求进行表面探伤,焊缝不得有漏焊、烧穿、裂纹和气孔等缺陷。

总装作业应在锅筒水压并完成所有管接头机加作业后进行。总装前,应对锅筒内部进行整体清理,去除所有杂物。首先进行连通箱(环形通道)及各类扁钢的装焊,连通箱要注意焊接的密封性。焊接完成后应对焊缝质量进行检查,及时消缺。确认合格后开始焊接各类排污管、加药管、给、放水管等内件,然后再次进行全面的检查清理。所有焊缝不得有漏焊、烧穿、裂纹和气孔等缺陷。最后再确认内部问题均处理完成后,装配各类分离装置,装点完成后,转动锅筒两圈并反转一圈,确认所有内部装置装焊牢固,且未夹带异物。所有装焊及检验工作完成后,及时封闭人孔门及各管接头,避免后期误入异物等风险。

4 锅筒内件常见质量问题及分析

4.1 装配问题

(1)尺寸无法满足JB/T3191标准规定。锅筒水压后总装封板等内件时,常发现预埋件钢板尺寸偏差严重,图2等变形问题常见,装配后缝隙过大,甚至需要切割钢板配装,导致装配尺寸无法得到保证,同时焊接也较困难,焊缝成型与质量都得不到保证。该问题的原因主要是由于预埋件钢板本身过长,转运和装配过程会弯曲变形,装配时若不划线校正,装配尺寸必然歪斜;同时由于钢板较薄,若装点不牢,焊接时极易拉扯变形,同样会导致歪斜严重,最终影响后续总装作业。

(2)装配时机不对。某锅筒在下降管探伤时,发现由于预埋件干涉,导致下降管内壁无法做UT,只有重新割掉内件,打磨探伤合格后,再重新拼装。因此内件装焊时,必须考虑结构影响,避免工序间相互干涉。

(3)预埋件分离装置等装配不牢固,脱落后损伤变形。电厂锅筒到货,准备拆分旋风筒进行酸洗时,如图3所示,发现多组旋风筒已脱落,在锅筒内部磕碰损伤严重。因此转运前必须旋转锅筒,进行牢固性验证。

图2 预埋件钢板变形问题常见

图3 旋风筒未装点牢固脱落

4.2 焊接问题

(1)焊接时易产生裂纹和气孔等缺陷。某电厂就出现过汽包在长期运行后,筒身母材开裂泄露情况,停炉后检查内部情况,发现裂口是从预埋件角缝开始延生,分析原因是由于焊接缺陷在长期应力作用下扩展造成。锅筒内件焊接由于焊接环境较差,且一般未要求预热,因此焊缝缺陷较常见。对预埋件焊缝应按要求在退火前、后进行表面探伤,及时消缺。

(2)漏焊问题。生产中内件边、角焊缝极易漏焊,如图4所示为环形通道边缘密封焊缝漏焊问题常见。漏焊会破坏环形通道密封性,影响锅筒汽水分离效率。因此要减少焊接问题,不光需要在内件各个装焊节点,认真进行目视检测,及时处理质量问题,同时也需要焊工了解内件结构,知道哪些该焊、哪些不焊,以严谨认真的态度对待内件装焊作业。

图4 环形通道边缘密封焊缝漏焊

4.3 内部清理问题

内部异物在锅炉循环系统中是零容忍的问题,现场因为异物堵塞而爆管的案例比比皆是。锅筒由于是整个循环系统的枢纽,内部清理也尤为重要,常见有以下问题:(1)内件待焊面未清理,这会导致焊接缺陷过多;(2)内件总装后,夹层中的异物难以清理和检查,如图5所示密封通道内异物堆积严重,由于内部已封焊,只能从锅筒外部接管清理出夹层异物,很难清理干净,也不易检查判断;(3)内件死角过多,锅筒内部空间狭窄,光线不足,异物难以清理,也不易检查。要保证锅筒内部清理质量,关键要做好各道工序的清理工作,不拖延积累,想着最后一道清理,最终往往难以控制。在锅筒关闭人孔门前,旋转锅筒几圈,再次核查清理异物后,再进行封门。

图5 环形通道内杂物堆积难清理

5 结束语

锅筒内件焊缝和死角较多,施焊困难,要保证质量,必须做好过程质量管控工作,质量问题切勿累积到总装完成后一并处理,最后往往会因为检查面过广、内件相互遮挡导致死角过多等原因,使部分质量问题漏检。锅筒内件重要性不言而喻,然而实际制造时,内件的复杂性、隐蔽性,常让制造及检查人员产生懈怠,从而降低了对内件的质量要求,大家只有摆正心态,深入了解锅筒内件的构造及原理,认真做好过程质量管控,才能有效保证锅筒内件制造质量。