基于静态频率曲线测试的数控机床伺服参数优化

2020-01-01崔剑平

宋 嘎,崔剑平

(山东职业学院,山东 济南250104)

0 前言

数控机床的参数尤其是伺服相关参数对数控机床极其重要,其设定的合理与否将直接影响数控机床的精度和稳定性。随着数控机床向高速高精方向发展,其在高速运行时会产生振动变大、加工精度下降等一系列不稳定的情况。很多机床在出厂前只是进行了加减速时间常数、柔性齿轮比、速度环增益等基本的伺服参数设定,未根据机床实际情况进行最优调整,故无法发挥机床的最优性能;即使进行了伺服参数的优化调整,但机床经过长期运行后,其机械性能会发生变化,若伺服参数未及时进行相应调整,则会导致加工精度下降。由上述可见,做好伺服参数的优化调整工作是非常重要的。

目前,伺服调整与优化方面已有很多的文献报道,但是更多的侧重于理论研究[1-3],基于工作现场的实用性研究还相对偏少[4-5]。对于FANUC数控系统,除了根据个人经验手动调整外,可利用专门的伺服调试软件进行在线调整[6]。静态频率响应测试是伺服参数优化的重要手段,可以根据频率响应曲线的波形来明确机床的机械特性并进行相应的伺服优化。本文在对伺服控制原理进行分析的基础上,基于静态频率曲线测试,研究如何优化数控机床的伺服参数,从而指导技术人员快速高效地做好伺服调整工作,以提升机床整体性能。

1 伺服控制模型

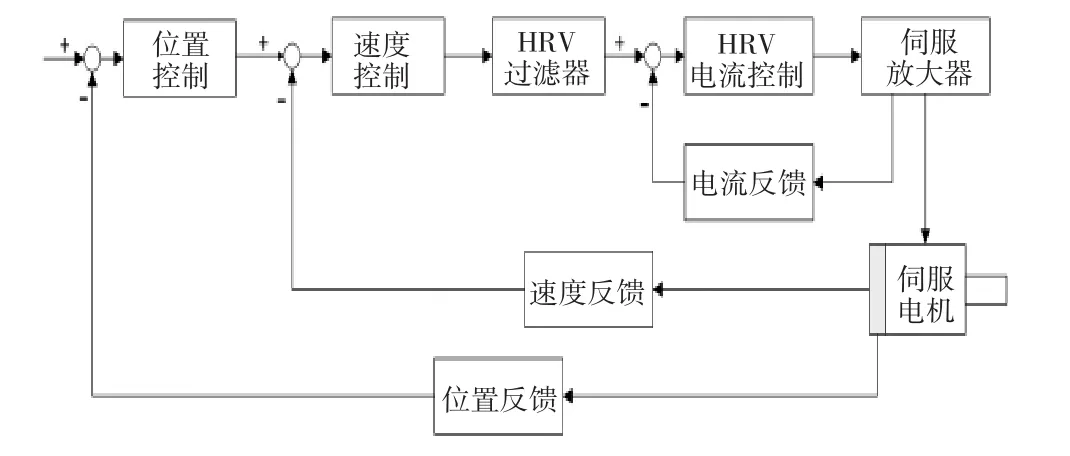

如图1所示,数控系统发出的指令位置与位置检测装置检测的实际位置进行比较,实现机床位置的闭环控制。指令位置与实际位置之间的差值,作为速度指令值输出至速度调节器,伺服电机一般利用自身的编码器来测量其实际转速。速度指令值与编码器给出的速度反馈值相比较,实现速度环的闭环控制。速度环的输出信号作为电流环的输入信号,和电流反馈信号相比较,实现电流环的闭环控制。因此,伺服系统由内至外依次包含电流环、速度环和位置环,这三个环均采用负反馈。位置环是保证对位置进行准确控制,速度环是保证对速度进行准确控制,电流环能够保证系统工作时电流能始终保持最好的波形。伺服调试工作就是要根据机械及负载情况,实现三环高效、协调一致地工作。

图1 伺服系统的三环控制原理

2 基本伺服参数设定

在伺服优化前,需要保证数控机床能够正常运转,这就需要先设定好基本的伺服参数,这些参数包括:①基本参数(伺服电机初始化、速度环相关参数等);②前馈参数(快速移动前馈、先行前馈系数等);③背隙加速参数(反向背隙加速量、背隙加速时间等);④时间常数参数(插补后时间常数、铃型加减速时间常数等)。设定好上述参数后,才能进行伺服参数优化,从而实现数控机床的高速高精。

3 静态频率曲线测试

速度环增益是影响数控机床伺服响应的极其重要的参数。一般在进行伺服参数优化前,首先进行速度环增益的调整。借助SERVO GUIDE伺服调整软件,可以执行机床静态频率曲线测试,以确定速度环增益的最佳值。频率响应测试的原理是通过测试首先确定各伺服轴的共振点,并通过相关参数的设定来抑制共振;然后,在机械系统不产生振动并且共振点被抑制的情况下,尽可能增加速度环增益以提高伺服系统的响应性。

3.1 频率响应曲线

图2所示为某机床伺服轴的频率响应曲线,其包括两条曲线,上方曲线1为幅频特性曲线,下方曲线2为相频特性曲线。在进行伺服调试时,幅频特性曲线是进行伺服优化的主要参考。根据FANUC技术手册,对应于幅频特性曲线的函数是Y=20Log(输出/输入)。理想情况下,输出应该等于输入;若出现机械摩擦力过大或电机转矩不足等情况时,系统的响应会滞后。当输出能够较好地响应输入时,根据公式Y=20Log(输出/输入),幅频特性曲线应该为一条接近0 dB的曲线。频率特性曲线可根据频率大小划分为两个区:低频特性响应区和高频特性衰减区。低频特性响应区的频率范围一般为10 Hz~200 Hz,该区域内接近0 dB的曲线越宽,系统的响应特性越好。通过提高速度增益,可增加响应带宽。高频特性衰减区的频率范围一般为200 Hz~1 000 Hz,此区域可以用来确定系统的高频振荡点。借助系统的过滤器可以抑制振荡点,系统具有4个HRV滤波器,因此最多可以过滤4个高频振荡点。若数控机床伺服轴的机械性能不好,高频特性衰减区的振荡点可能会多于4个,此时应从多个振荡点中选择几个相对突出的振荡点进行抑制。良好的频率响应需要满足以下三点要求:①响应带宽要足够宽,以提高系统响应性。②截止频率所对应的幅值应小于10 dB,此处所指的截止频率为曲线开始下降处所对应的频率。③曲线上1 000 Hz处所对应的幅值应小于-20 dB。

图2 频率响应曲线

3.2 振动抑制

见图3对于各伺服轴的振动,应首先明确是低频振动还是高频振动,然后设定相应的参数进行抑制。若是低频振动,可通过转矩指令过滤器来抑制,其对应参数为No.2067。此参数的设定值与截止频率有关系,设定时可参考表1给出的经验值,而截止频率一般设定为振动频率的50%左右。

图3 滤波器设定界面

表1 设定值与截止频率的关系

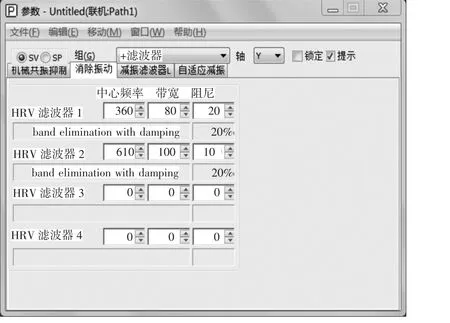

如果是高频振动,应通过HRV滤波器进行抑制。HRV滤波器设定时主要有三个参数:中心频率(No.2360)、带宽(No.2361)和阻尼(No.2362)。将高频特性衰减区高于-20 dB的最高点,投影至曲线的横坐标即可确定中心频率;衰减带宽一般设定在50~200之间;衰减阻尼一般设定在1%~100%之间,此值设定越大,衰减的幅度反而越小。需要说明的是:数控机床拷入其它机床的备份参数后,若执行电机初始化操作,则会清掉“中心频率”参数,此时如果不清除带宽和阻尼参数,将会导致伺服系统运行不稳定。因此,在执行电机初始化后务必检查滤波器相关参数,确保清除掉带宽和阻尼参数。

振动点被抑制后,为提高伺服响应性,应增大速度增益的设定值,一旦速度增益发生变化,就应接着进行频率响应测试,如此反复进行,直至确定好最优值。

3.3 全行程检验

图2所示的频率响应曲线给出的是伺服轴在某一点的静态特性,其无法体现伺服轴在整个工作范围内的静态特性。为此,应在伺服轴正向极限位置、负向极限位置以及中间位置处分别进行静态频率响应测试。

4 伺服优化实例

4.1 测试对象

测试对象为YL559数控铣床实训设备,配备FANUC 0i mate-TD数控系统,伺服放大器为FANUC SV20,伺服电机采用βis4/4000,伺服电机与滚珠丝杠直连。该设备已运行近5年,机械性能已发生明显变化,现需要根据其各轴的静态频率曲线对其进行伺服参数优化。下面以Y轴为例介绍其优化过程。

4.2 通讯设定

打开Servo Guide伺服调整软件,进行通讯设定。主要设定的内容有:数控机床的主机地址、计算机的IP地址、通道号和超时时间等。只有正确设定好上述通讯参数后,才可用PCMCIA-LAN卡将PC与机床进行连接并进行“测试”,如果设定及连接正常,则在“结果”框里显示“OK”。

4.3 测试及优化

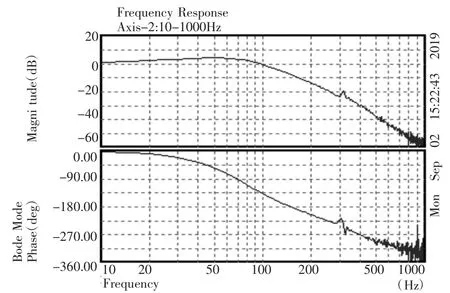

测试前对该数控设备进行了电机初始化操作,因此清除了滤波器参数。打开SERVO GUIDE软件,依次选择[工具]→[频率响应]→[测量]菜单选项,并选择Y轴作为测试轴,然后按[开始]键进行测试。几秒钟后,得到图4所示的频率响应曲线。图4中,在频率为310 Hz处存在一个高频振动点,应该用HRV滤波器进行过滤。

图4 频率响应曲线(无滤波器)

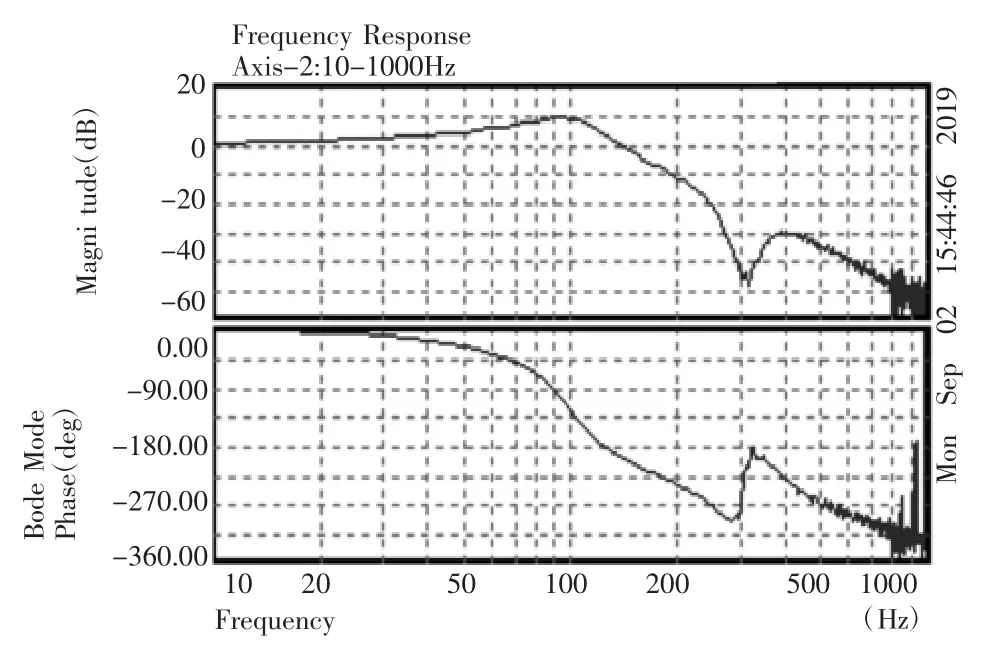

在Servo Guide滤波器设定画面加入Y轴的HRV滤波器,中心频率设定为310,带宽为80,阻尼为10,再次进行静态频率响应测试,得到图5所示的频率响应曲线。如图5所示,通过上述举措,有效地抑制了高频振荡点。

在高频振荡点抑制后,应尽可能提高速度环增益。速度环增益每次增加50,并且每次改变速度环增益后,需重新进行伺服频率响应测试,如此重复多次,直至满足要求。最终优化后的频率响应曲线如图6所示。此时,速度环增益为160。

图6 Y轴的频率响应曲线(优化后)

5 结束语

借助SERVO GUIDE伺服调试软件,基于静态频率曲线测试研究了如何进行数控机床速度环增益等伺服参数的优化工作。需要指出的是,该伺服软件只适用于某个伺服轴的伺服调整与优化,无法对多轴同时进行伺服优化,因而也就无法体现其联动性能。要进一步检验和优化机床的多轴联动性能,应借助球杆仪等设备进行进一步测试。