全自动钢管专用锯床设计及结构优化分析

2020-01-01王宇钢李旭渤

王宇钢,李旭渤

(辽宁工业大学机械工程与自动化学院,辽宁 锦州121001)

0 引言

钢管锯切加工作为钢管加工的起点,在现代制造行业中起着十分重要的作用。圆锯机床具有加工精度高,加工时间快,在材料利用方面也有着很好的优势,具有广阔的发展前景。为适应现代制造业的快速发展,锯床的自动化需求正不断提高[1]。

当前在欧美等工业强国,弓锯床已逐步被淘汰,而圆锯床和带锯床发展迅速。其中,德国在锯床领域占据领先地位。近年来,我国锯床水平也得到较大提高,主要表现在精密化和自动化。一是不断提高机床的加工精度,选用更加先进的检测仪器和检测设备。其次,发展基于数控的技术升级,为达到更高的加工精度和效率。

本文设计了一种应用于大批量钢管切割的专用机床,具有自动上下料、定位、装卡和切断的功能,能够大幅度提高生产效率,降低加工过程中的电力,人力和时间的消耗,减少成本。在设计过程中,对机床的关键部件切削头机架进行了拓扑优化,在满足负载强度的条件下使其实现轻量化设计,并验证了优化结构效果。

1 机床总体结构设计

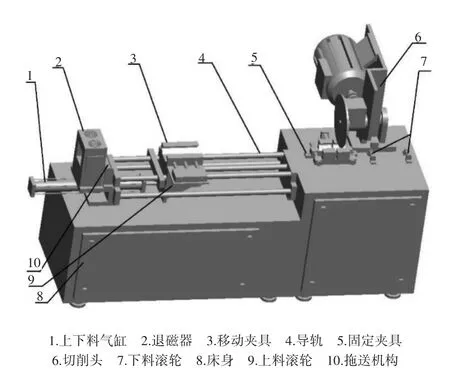

为实现机床全自动化加工,机床主要有自动上下料装置、切削头以及床身等结构构成。采用PRO/E三维建模,机床结构如图1所示[2]。

图1 机床结构三维图

上料装置主要由导轨、移动夹具和拖送机构组成。移动夹具夹紧钢管,使用上下料气缸提供向前推动的动力,按照一定的动作顺序沿着导轨将钢管向前拖送指定长度,固定夹具在钢管移动到指定位置后夹紧钢管,运动夹具张开并返回复位,等待进入下一工作周期。

切削头部分选用摆式的布局方式,使用液压缸从机架尾部顶起,使得切削头绕固定支点旋转,前端刀具下压,完成切削钢管的动作。上料装置在下一工作周期,带动钢管再次向前拖送上料,并将切断钢管从机床前段经下料滚轮移出机床。切削头和上料装置一同安装在机床床身上表面。

2 切削头设计计算

切削头的功能是用电机通过减速机带动高速钢锯片,对钢管进行切断操作,本文采用摆式布局结构,如图2所示。

图2 切削头结构

切削头主要包括锯片、减速机、电机、机架和为进给运动提供动力的液压缸等。圆锯片绕底座上一固定支点摆动,同时向下进给。电机和减速器用联轴器进传递动力使两者之间有足够的距离,方便安装刀具,机架设置在侧面,以给底部留下足够的运动空间。进给动力由液压系统提供,液压缸通过支架安装在机床床身上,安装方式为前端整体式安装,活塞杆与机架尾部连接。工作时,液压缸将机架尾部顶起,使前端刀具下压,完成切削动作。

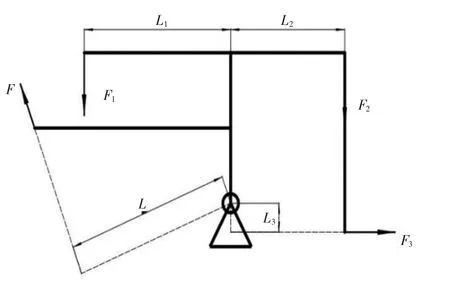

液压缸的负载主要来源于切削头重力和切削力,考虑受力极限情况,选择切削头在水平位置时进行分析,此时受力情况如图3所示。

图3 切削头受力图

由图3可知,切削头绕支点所受合力矩为0,故计算公式为:

式中,F1为电机重力;F2为减速器重力;F3为切削反力;F为液压缸负载。

3 支架拓扑优化设计

切削头支架作为支撑液压缸的零件,其在工作过程中受到较强的载荷,为验证其强度可靠性,利用ANSYS软件对其进行结构强度有限元分析和拓扑优化设计[3-4]。

由于切削头支架左右两部分结构完全对称,工作过程中强度变化也应一致。为简小分析计算量,只选取左侧支架进行有限元分析。网格划分结果如图4所示。

图4 网格划分结果

3.1 静力分析

支架材料为45#,所受载荷主要来自于液压缸工作所受到的反力,大小采用式(1)中液压缸负载值,经计算得负载为720 N,承受载荷位置为支架的液压缸安装孔的下半表面,侧面两个安装孔为固定约束。静力分析支架变形云图和应力云图分别如图5、图6所示。

图5 支架变形云图

图6 支架应力云图

分析结果显示零件在工作过程中最大变形为0.04 204 mm,所受最大应力为61.957 MPa,且小于材料许用应力355 MPa,符合使用要求。

3.2 拓扑优化

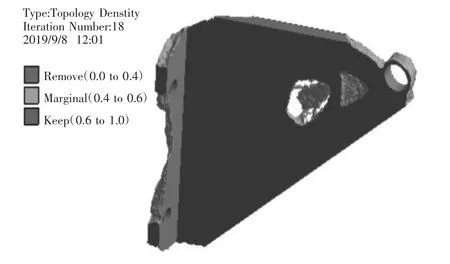

为节省成本,采用ANSYS的拓扑优化模块Topology Optimization进行结构优化,优化目标为在满足使用强度条件下,质量减重50%。拓扑优化分析所得的支架拓扑密度云图,如图7所示。

图7 支架拓扑密度云图

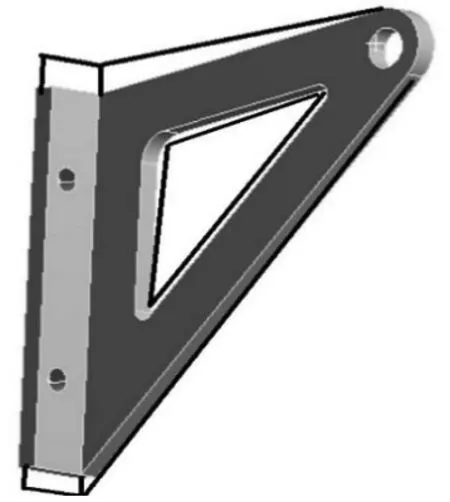

根据云图重新设计结构,分别对支架固定背板长度及肋板进行设计,优化后的零件结构对比如图8所示。

图8 优化结构对比

3.3 验证分析

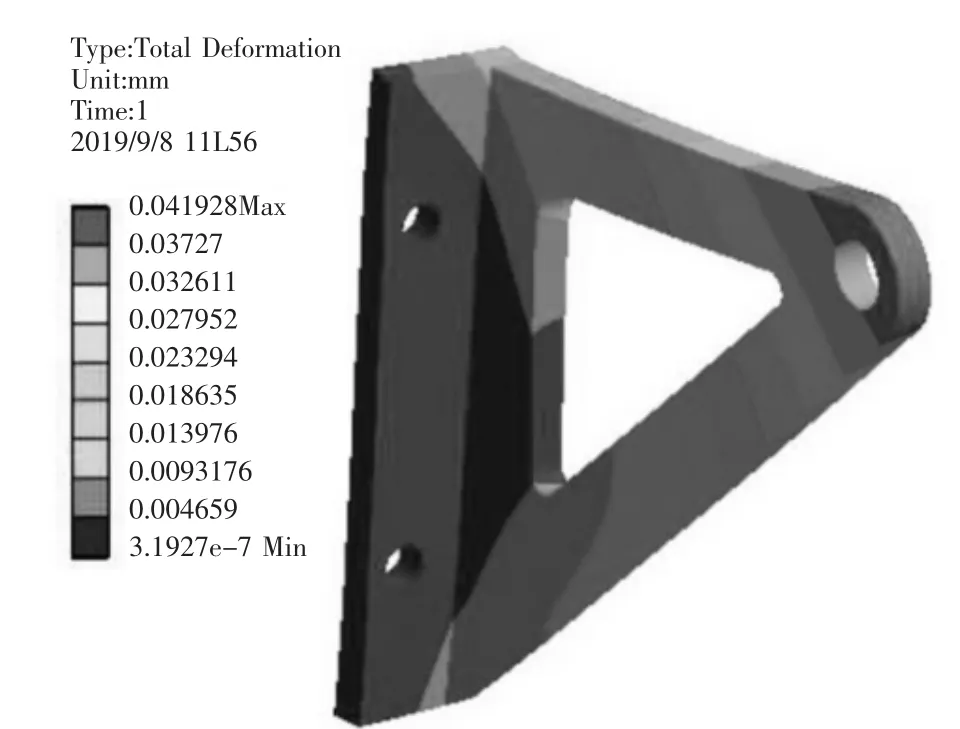

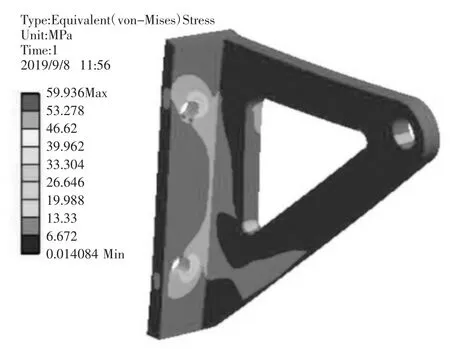

对优化后零件,重新进行静力分析,支架变形云图和应力云图分别如图9、图10所示。

图9 支架变形云图

图10 支架应力云图

结果显示零件在工作过程中最大变形0.041 928 mm,所受最大应力59.936 MPa。且质量由优化前2.4151 kg,减小到1.1610 kg,实现减重51.9%。

4 结束语

为提高锯床自动化程度,通过对钢管锯床的功能分析,设计了全自动锯床的总体结构方案。采用PRO/E建立三维实体模型,检验结构设计合理性。对切削头进行受力分析,计算获取了受力极值。并对关键部件切削头支架进行静力分析和拓扑优化设计。仿真结果表明,设计支架符合强度要求,并实现结构优化减重51.9%。