基于电子罗盘定向的矿山打孔系统设计

2019-12-31罗振禾廖维奇李舞阳罗婷婷舒雨萌陈昌豪陆旺印林家湘

□罗振禾 廖维奇 李舞阳 罗婷婷 舒雨萌 陈昌豪 陆旺印 林家湘

随着科技的不断进步,石材(如大理石、花岗岩等)的开采逐渐由爆破式向绳锯式发展,绳锯式具有安全环保、废品率低、效率高等优点。在使用绳锯式开采矿山前至少要打三个孔用以穿过绳索,三个孔之间相互垂直且相互连通至关重要,目前主要靠操作人员的经验来保证。本文介绍了一种利用电子罗盘在地磁场中的侧向原理来实现打孔定向的系统装置,本系统装置主要包括定向系统(包括硬件系统和软件系统)和调整机构两部分,能保证所打的三个孔相互垂直且相互连通,具有较好的定向精度,满足生产需要。

一、电子罗盘测向原理

地球周围分布着磁场。地磁场是一个矢量,对于一个固定的地点,这个矢量可以被分解为两个与当地水平面平行的分量和一个与当地水平面垂直的分量。电子罗盘水平放置时,电子罗盘的三轴磁阻传感器的X,Y轴测量输出为地磁场水平分量HN在两轴的分解。通过两轴的数据Hx和Hy即可计算航向角α:

由于地磁南北极与地理南北极存在磁偏角,要得到准确的南北极方向,必须用计算结果加上或减去所在地区磁偏角,得出前进方向与地理北极的夹角即真北方位角A。当所在地区磁偏角β已知时,真北方位角为:

A=α+β

二、电子罗盘硬件系统

利用MEMS的6轴传感器MPU-6,500(加速度计+陀螺仪)和三轴磁阻传感器HMC5883L,以单片机stm32作为主控芯片构建电子罗盘。运用卡尔曼滤波算法对磁力传感器和加速度传感器进行数据滤波与融合,构建电子罗盘误差模型,在倾角补偿的基础上获得较高精度的航向角α,俯仰角φ和横滚角Θ。电子罗盘主要传感器有以下几种。

(一)HMC5883L。HMC5883L采用霍尼韦尔各向异性磁阻(AMR)技术,这些各向异性传感器具有在轴向高灵敏度和线性高精度的特点。传感器具有的对正交轴的低灵敏度的固相结构能用于测量地磁场的方向和大小,其测量范围从毫高斯到8高斯。芯片内置12位AD转换器,I2C总线通信,体积小,精度高,成本低,可输出X,Y,Z三轴的磁场数据,便于配合加速度计进行数据融合处理。

(二)MPU-6,500。MPU-6,500的电源电压为1.71~3.6V,可实现与stm32芯片使用一个共同的电源,提高了电路设计的集成度;芯片含有16bit的AD转换器,可实现高精度的AD转换,提高设备的精度;加速度计的测量范围是可编程的,用户可根据需要设定范围:±2g,±4g,±8g,±16g,可测量范围广,提高了测量的准确性;该芯片可通过SPI通信接口实现与其他芯片的通信,而且速度高达1MHZ,此速度能够满足实时性的操作与控制,提高了系统的实时性。

三、机械结构设计

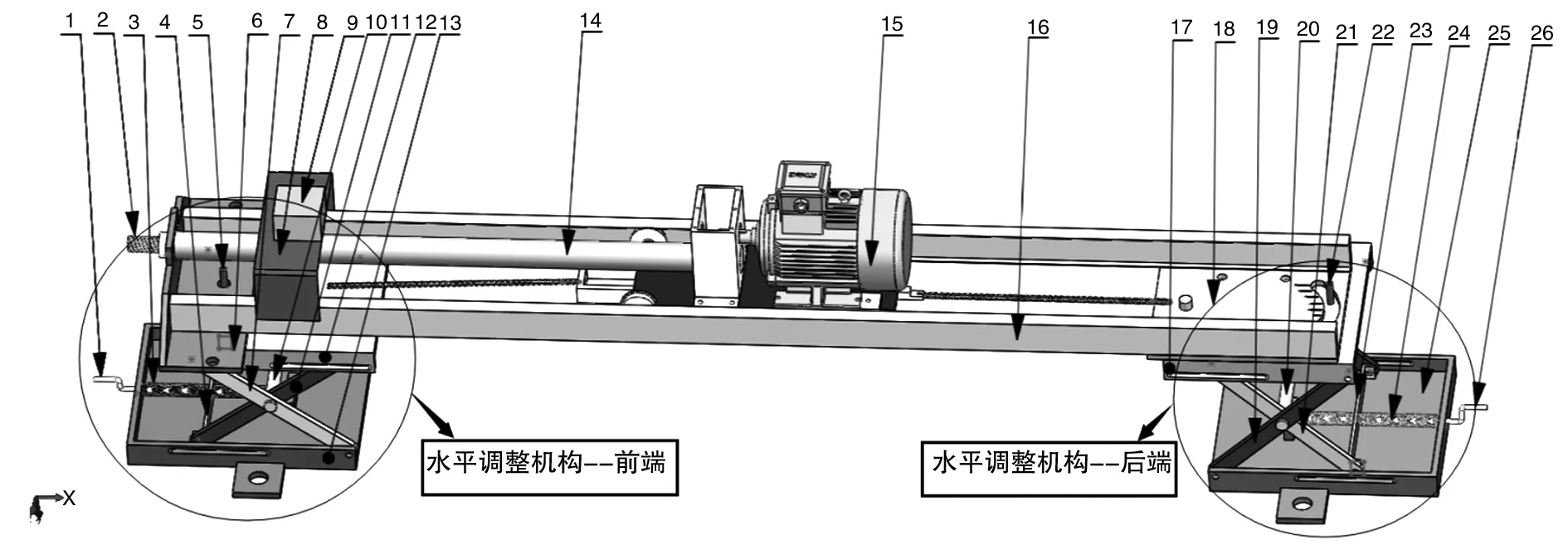

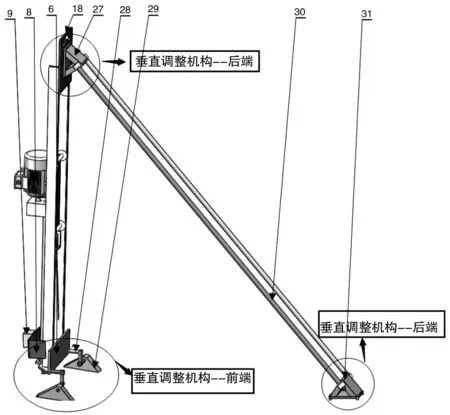

本矿山打孔系统机械结构主要由水平调整机构和垂直调整机构两部分组成,它们分别构成了水平打孔机(如图1所示)和垂直打孔机(如图2所示),位于打孔机前端的电子罗盘用于实时检测打孔机在空间中的姿态(包括航向角即方向角,俯仰角和横滚角),并且会通过显示屏实时显示。操作员通过屏幕的提示即可完成打孔操作。

(一)水平调整机构。水平调整机构安装在水平打孔机(如图1)上,水平方向调整机构包括前端调整机构和后端调整机构,用于水平状态打孔时调整打孔机的水平方向和俯仰角度。

1.前端调整机构。前端调整机构由前端升降顶板(12)、前端升降底板(13)、前端升降连杆(7)(11)、前端丝杆(3)、前端升降栓(10)、前端丝杆转动手柄(1)、前端升降板推杆(4)组成。所述前端升降连杆2、4(11)可以相对于前端升降顶板(12)和前端升降底板(13)的U形槽做直线运动,使得前端升降顶板(12)相对前端升降底板(13)做垂直高度上的升降运动,从而实现打孔机前端垂直高度的调整。

2.后端调整机构。后端调整机构在方向调整中起重要的作用,配合前端调整机构使方向调整更加精确。后端调整机构组成与前端调整机构组成相同。所述后端调整机构的顶板栓(22)运动于打孔机后端板(18)U形槽内,运动时打孔机会绕前端调整机构的顶板栓(5)旋转,从而改变打孔机方向。所述后端调整机构能改变打孔机后端的垂直高度,当打孔机前端与后端的高度不处于同一水平面上时(不处于水平状态,此时俯仰角不为零),而所述前端调整机构和后端调整机构分别通过转动丝杆转动手柄来调节所述前端板(6)和后端板(18)相对于地面的高度,并通过电子罗盘的姿态信息提示,当提示为水平姿态时,打孔机即处于水平状态。

(二)垂直调整机构。垂直调整机构安装在垂直打孔机上(如图2所示),所述垂直方向调整机构包括前端支撑机构和后端支撑机构。所述前端支撑机构由前端支撑杆(28)和前端支撑座(29)构成;所述前端支撑机构关于打孔机中心线对称,两侧各有一个,用于在打孔机垂直于地面打孔时支撑打孔机前端的重量。所述后端支撑机构由两个后端支撑座和两个后端支撑杆(30)构成,用于在打孔机垂直于地面打孔时支撑打孔机后端的重量。要使打孔机程垂直状态,通过调整后端支撑座2(31)相对于地面的位置,并通过电子罗盘(9)的姿态角度提示,当提示为垂直姿态时打孔机即处于垂直状态。

在实际操作过程中,先通过调整垂直打孔机(如图2所示)的垂直调整机构,使钻头轴线与水平垂直,打出垂直孔;然后通过调整水平打孔机(如图1所示)的水平调整机构滑槽内的圆柱销来调整水平的方向角,通过转动前后绗架结构的丝杆来调整俯仰角,打出两个水平孔,并保证三个孔之间相互连通。

图1 水平打孔机结构图

图2 垂直打孔机结构图

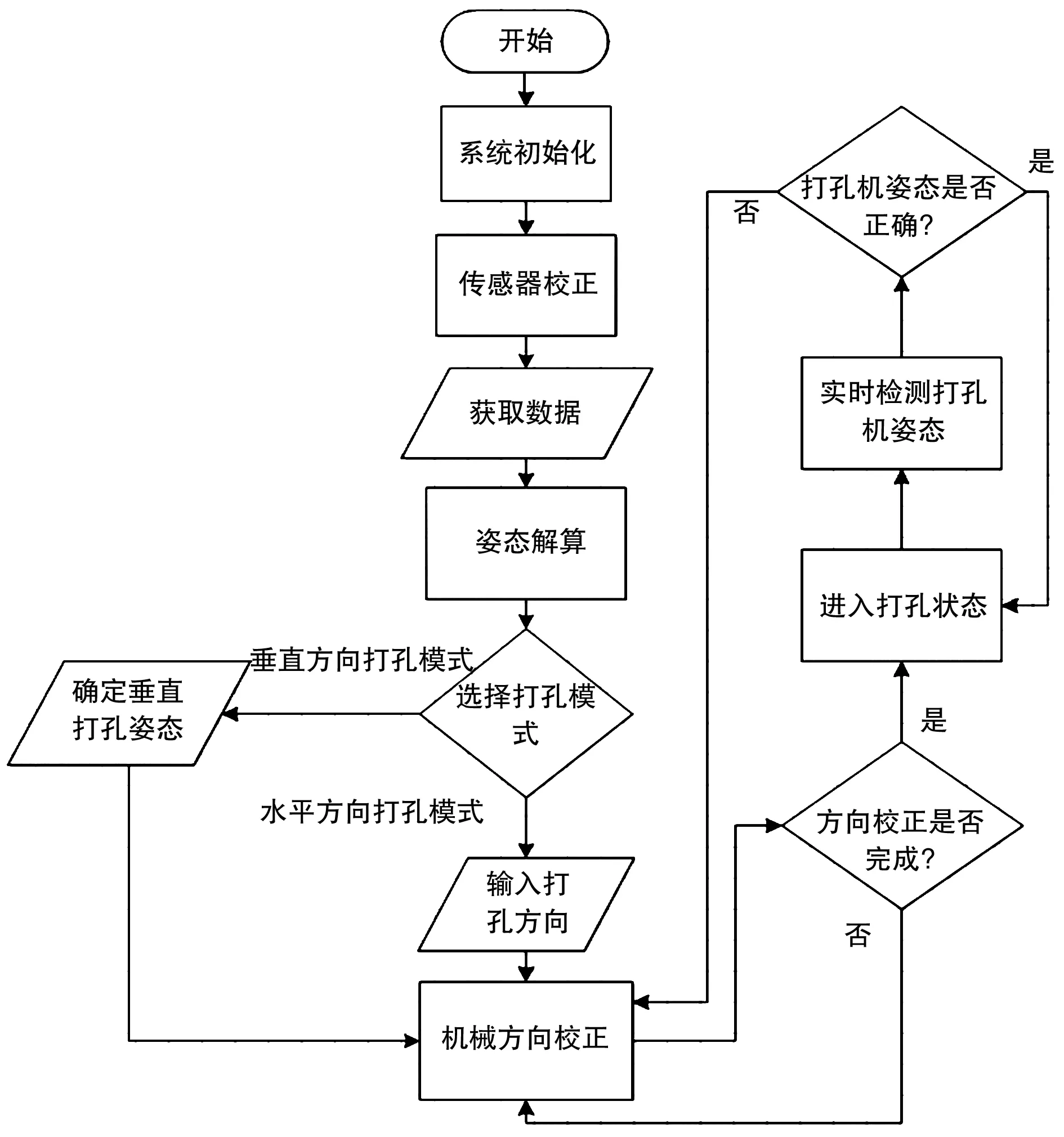

四、电子罗盘软件系统

(一)系统初始化。单片机各个外设进行初始,如系统定时器、串口、时钟、SPI接口、I2C接口。

(二)传感器校正。由于电子元器件具有零点漂移和温度漂移的原因,所以各个传感器在工作前需要进行软件校正,以提高传感器的测量精度。加速度计通过水平校正法重新标定各轴零点,获得X、Y、Z轴的零点偏移值;磁力计通过椭球校正法重新标定各轴零点,获得X、Y、Z轴的零点偏移值。

(三)获取数据。芯片通过通信接口与传感器进行数据的获取,获取到的数据用于姿态解算。芯片通过I2C通信接口获取磁力传感器HMC5883L的Hx,Hy,Hz三轴数据,通过SPI通信接口获取加速度传感器MPU-6,500的Ax,Ay,Az三轴数据。

(四)姿态解算。对获取到的数据进卡尔曼数字滤波和数据融合得到物体在空间中的姿态数据航向角α,俯仰角φ和横滚角Θ。

(五)水平打孔模式。在水平打孔模式下,打孔机的俯仰角φ和横滚角Θ等于0°(即打孔机处于水平状态),航向角α需人工输入。首先输入打孔机的打孔方向角(以正北为0°,正东为90°,正南为180°,正西为270°),然后系统检测打孔机钻头朝向是否正确,若钻头方向与输入打孔方向一致则认为机械校正完成,校正完成后系统进入打孔状态。由于打孔机在打孔的时候,机架会产生剧烈的震动,打孔机的打孔方向可能会因此产生偏移,因此打孔机的方向需要实时检测。所以在打孔状态下,系统会实时检测打孔机方向,如果出现打孔机方向和之前输入方向产生的误差大于系统设定误差,那么系统会通过发出声光提示,需要重新校正。

(六)垂直打孔模式。在垂直打孔模式下,打孔机的俯仰角φ等于90°(即打孔机垂直于地面打孔),此时打孔机姿态为系统默认。此模式下也拥有和水平模式下的校正功能和实时检测姿态功能。

图3 程序流程图

五、打孔精度

运用椭球拟合算法校正磁力传感器,并运用卡尔曼滤波算法对磁力传感器和加速度传感器的数据进行滤波、融合得到的航向角,俯仰角和横滚角精度理论上均能控制在1°~2°之间。

由于电子罗盘测向误差导致打孔机钻头定向时会产生1°~2°的误差,而这个误差是系统允许的误差。在打孔机完成打孔作业时打孔机钻头的位置会偏离原计划的打孔位置,若此偏离距离较大时,所需要打的三个孔无法相互连通,那么会导致绳锯机的切割绳也无法穿过所需连通的孔进行切割作业,而这样的打孔作业是无法满足生产要求的,因此需要计算在系统的误差内,打孔机可以打孔的深度,这个深度表明了打孔机能够满足生产要求所能打孔的最大深度。此深度能保证所打的三个孔相互连通,能使绳锯机的切割绳穿过进行切割作业。

实际中打孔机钻头直径为8cm,假设打孔机在完成打孔时钻头偏离原计划打孔位置的距离为7cm(绳锯机的切割绳直径为1cm,此时切割绳恰好能穿过孔进行切割作业,能满足生产的需求),而且由于电子罗盘的测量误差导致定向时钻头中心偏移了原计划中心的角度为1°,那么用L表示打孔机可打孔的深度。根据勾股定理得:

计算出打孔机可打孔的深度为4m。

再次假设打孔机钻头中心偏移2°,打孔机在完成打孔时钻头偏离原计划打孔位置的距离为7cm,根据上面的公式可计算出打孔机可打孔的深度2m。因此电子罗盘的精度在1°~2°之间,打孔偏差为7cm时,打孔深度为2m~4m。

六、结语

利用磁力传感器在地球中的测向原理,同时加入加速度传感器使得系统具有姿态检测、校正的功能。当电子罗盘的精度在1°~2°之间,打孔偏差为7cm时,打孔机的打孔深度为2m~4m,此打孔深度已经可以满足矿山打孔的需求。此系统解决了传统打孔方式中精度不高、打孔机操作员需要大量经验积累的问题,降低了矿山开采的难度,提高了矿石开采的效率和质量。