地铁轨道减振细分级和隔振理论研究

2019-12-31孔凡兵

孔凡兵

(中铁第一勘察设计院集团有限公司 陕西省铁道及地下交通工程重点实验室,陕西 西安 710043)

自20世纪90年代首次在上海地铁1号线采用国产化减振器扣件开始,减振轨道在我国的应用已有二十几年,历经扣件、弹性短轨枕、橡胶浮置板和钢弹簧浮置板四大类减振发展过程[1]。目前,中等减振采用扣件减振,高等和特殊减振采用道床减振。

现阶段地铁轨道减振设计主要依赖于项目的环境影响评价报告,勘察设计单位根据其建议进行减振产品选取,并未进行减振方案与减振段落的匹配设计。以高等减振为例,环境影响评价报告一般把振动超标5~10 dB的地段定义为高等减振,设计人员仅选取相应的高等减振方案(橡胶浮置板轨道、梯形轨枕等)与之对应。为满足减振要求,考虑2 dB的减振富余量,其减振性能一般在12 dB以上,这种减振对于振动超标10 dB地段是合理的,但是对于超标5 dB地段则存在5 dB减振量的冗余,本文把这种情况定义为减振轨道的“过减振”。

根据对地铁运营养护的调研和分析,地铁中过减振情况实际是一种减振病害,具体表现在两个方面:一是过减振会过多地将振动噪声反射回隧道内,造成车内噪声加大,对旅客旅行的舒适性产生不利影响,严重时使人体产生不适[2-4];二是过减振会导致轨道系统刚度损失,轮轨振动振幅加大,且易引起车轮磨耗、钢轨波磨、道床破坏等非正常病害频繁发生。

1 轨道减振细分级设计

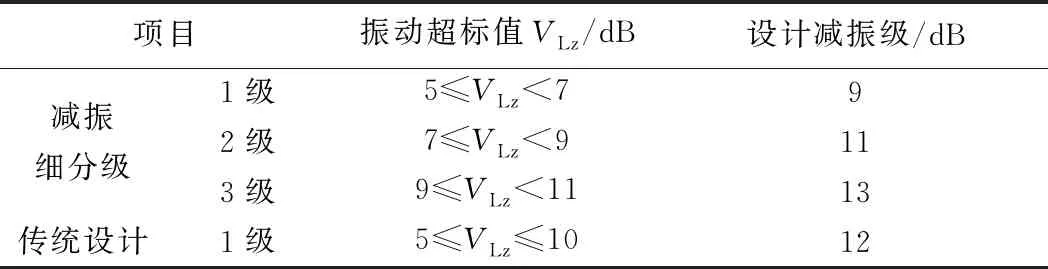

合理的减振设计应当是,其减振性能刚好等于敏感点预测超标值加上2 dB的余量[5-6],考虑到工程实施方便,以高等减振为例,将其现有的1个等级再进行分级,划分为减振9、11、13 dB 3个等级,即轨道减振细分级设计,对应的振动超标值见表1。

表1 高等减振细分级和传统设计比较

此分级的优点是在保证2 dB减振余量前提下,每一等级至多只出现2 dB的过减振情况。同理,也可以将减振细分级设计应用到中等和特殊减振当中,可对传统减振设计中的过减振病害进行有效的约束,使减振设计更趋于合理。

2 减振特性分析

2.1 振动产生机理

地铁车辆行进是振动的主要发生源,具体由列车、轨道的轮轨系统和动力系统引起,振动产生的主要因素有:

(1)地铁车辆运行时,轮轨相互接触产生的轮轨系统振动。

(2)扣件对钢轨的不连续点支撑方式,导致车轮产生冲击。

(3)车轮经过钢轨接头时产生的冲击。

(4)轨道不平顺、车辆及轨道磨损等引起的振动。

2.2 减振、隔振和消振

按照现有的减振理论定义,将产生激振力的物体称为振源体,降低振动强度的物体称为减振体。目前,减振措施通常可归纳为减振(抑制振源强度)、隔振和消振三类[7]。

铺设无缝线路、对车轮和钢轨轨面进行润滑、打磨以提高平顺性等为抑制振源强度的减振设计;在振源体和减振体之间插入隔振垫为隔振设计,减振扣件和浮置板轨道即为典型的隔振设计;消振则是在敏感点上进行特殊设计,降低振源体对其的影响。城市轨道交通主要采用减振和隔振理论进行设计,降低振源体对减振体的振动影响。

2.3 隔振特征分析

从结构动力学理论角度看,隔振是动力学系统的振动响应问题,从工程实践角度出发,由于其应用工程不同,隔振设计必有所不同。因此,必须按照振动系统的主要特征对隔振问题进行分类,以便深入研究隔振理论,指导隔振设计。

(1)根据激励随时间变化的不同,常见的激励可分为周期性激励、随机性激励和冲击性激励三种[1]。城市轨道交通振源体主要是车辆和钢轨的碰撞,对于钢轨上一点受到车辆车轮的冲击力,相对一个轮对是冲击激励,相对一列车的轮对是周期性激励,所以车辆作用到轨道上的荷载可认为是周期性、冲击性激励。同时,钢轨表面具有一定的不平顺,因不平顺具有随机性,导致轮轨作用力具有非确定性。因此,城市轨道交通车辆对轨道的激励为周期、冲击性激励,同时具有随机性激励特征。

(2)隔振装置根据是否需要外界能量维持,可分为被动隔振和主动隔振[7]。减振扣件、减振道床等为城市轨道交通常用的减振措施,减振轨道铺设后不需要额外的能源提供能量,均靠自身刚度和质量的调整实现隔振,属于被动减振。

(3)根据减振体是否属于被分析的振动系统,可将隔振分为消极隔振和积极隔振两类,故减振目的在于减轻振动系统对周围环境(不属于振动系统)激励的隔振方案为积极隔振[7]。例如,在地铁轨道板下铺设弹性垫层,使其受到列车运轮轨激振力作用后,可以抵消一部分列车对其的冲击振动,从而缓和列车对地基的冲击力。轨道板下的地基是减振体,其不属于被分析的振动系统。城市轨道交通轨道减振设计的研究对象是车辆(振源体)和减振轨道(隔振器),一般建筑敏感点不属于被研究的范畴,所以其为积极隔振设计。

因此,通过前面减振特征理论分析,目前采用的轨道减振措施(压缩型扣件、浮置板)为周期性、冲击性,且具有一定随机性激励下的被动减振、积极隔振设计。

3 隔振理论和有限元计算分析

以往的减振研究多从静力学和结构力学角度进行分析,本文从结构动力学角度出发,应用经典结构动力学隔振模型方程的解析解,明确其振动原理和特征。建立有限元计算模型,通过计算明确影响轨道减振性能的具体参数和幅度。

3.1 结构动力学理论分析

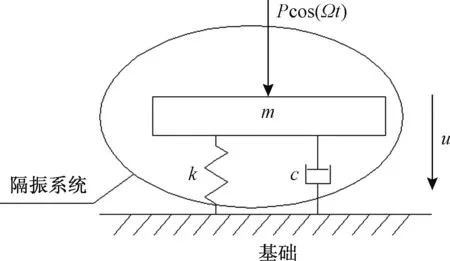

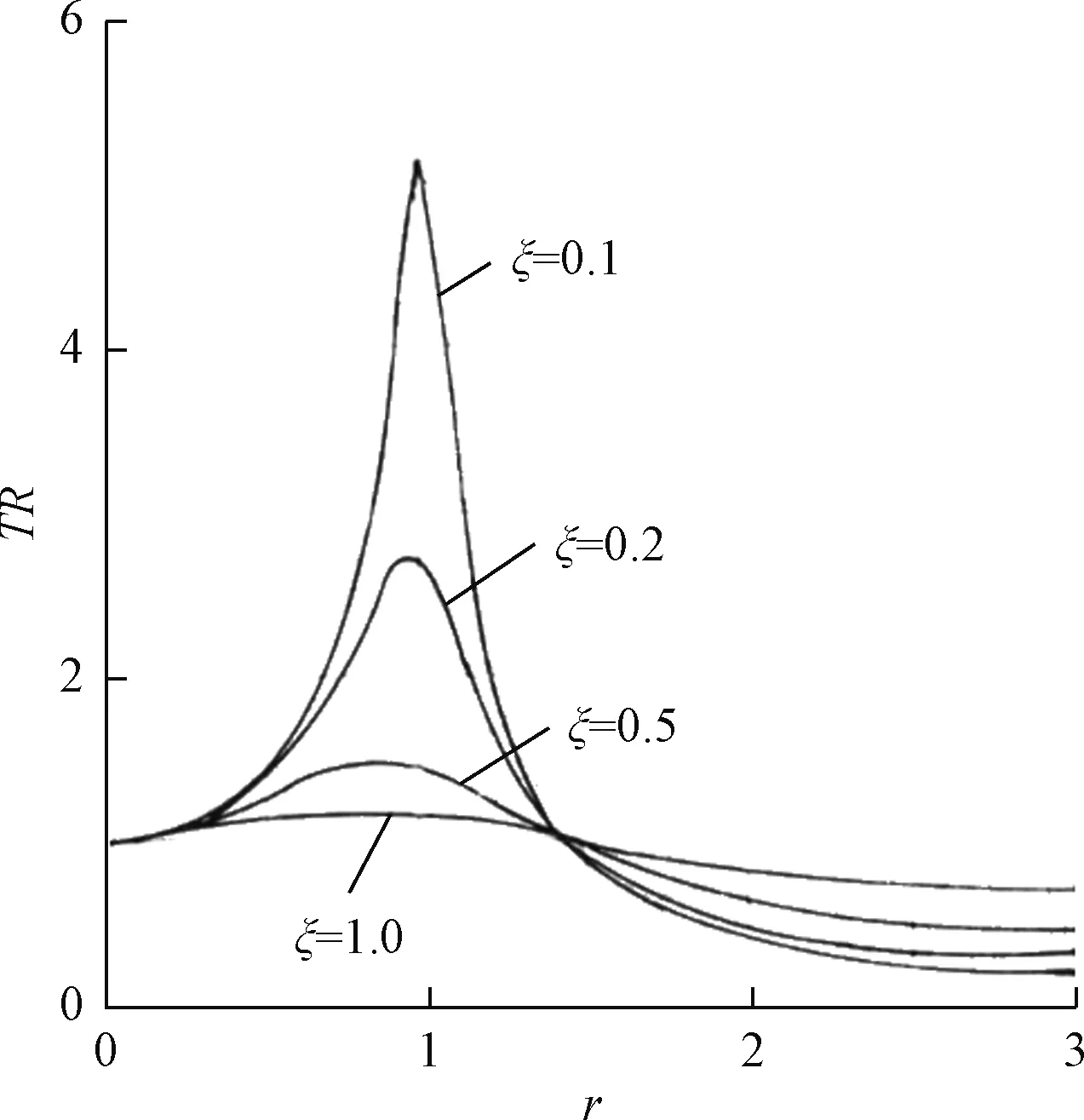

以简单的黏滞阻尼单自由度(SDOF)系统简谐激励响应模拟浮置板减振轨道,并进行隔振原理分析,见图1。

图1 有阻尼SDOF系统的简谐激励

运动方程为

( 1 )

式中:m为道床质量;k为道床刚度;c为道床阻尼;u为道床铅垂向位移;P为激振幅值;Ω为激励频率。

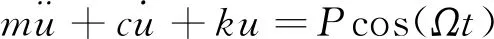

按照SDOF系统简谐激励的复频响应分析推导[5]可以得出激振力传递到基础的力的传递率为

TR=Ds[1+(2ξr)2]1/2

(2)

传递率TR与频率比r函数关系见图2。

图2 传递率与频率比的关系曲线

分析力的传递率TR与频率比r的关系可以得出如下结论:

(1)当频率比r接近0时,即激振频率Ω远小于隔振系统的固有圆频率ωn时,传递率TR≈1,说明干扰力通过隔振装置全部传给了基础,即隔振系统不起隔振作用(静荷载作用)。

(2)当频率比r=1时,即激振频率Ω等于隔振系统的固有圆频率ωn时,TR>1,此种情况传递率最大,说明隔振系统不但起不到隔振作用,反而对系统的振动有放大作用。如果激振源持续作用,则产生共振现象,其在隔振设计中必须避免出现。

从以上隔振理论分析可知,扣件减振是采用降低钢轨下橡胶垫或聚氨酯垫的刚度实现隔振。浮置板轨道通过在轨道板下插入隔振垫(橡胶浮置板道床)或阻尼套靴(钢弹簧浮置板)和增大道床的质量(加大配筋率和道床厚度)实现隔振。

3.2 有限元软件动力特性分析

(1)模型建立

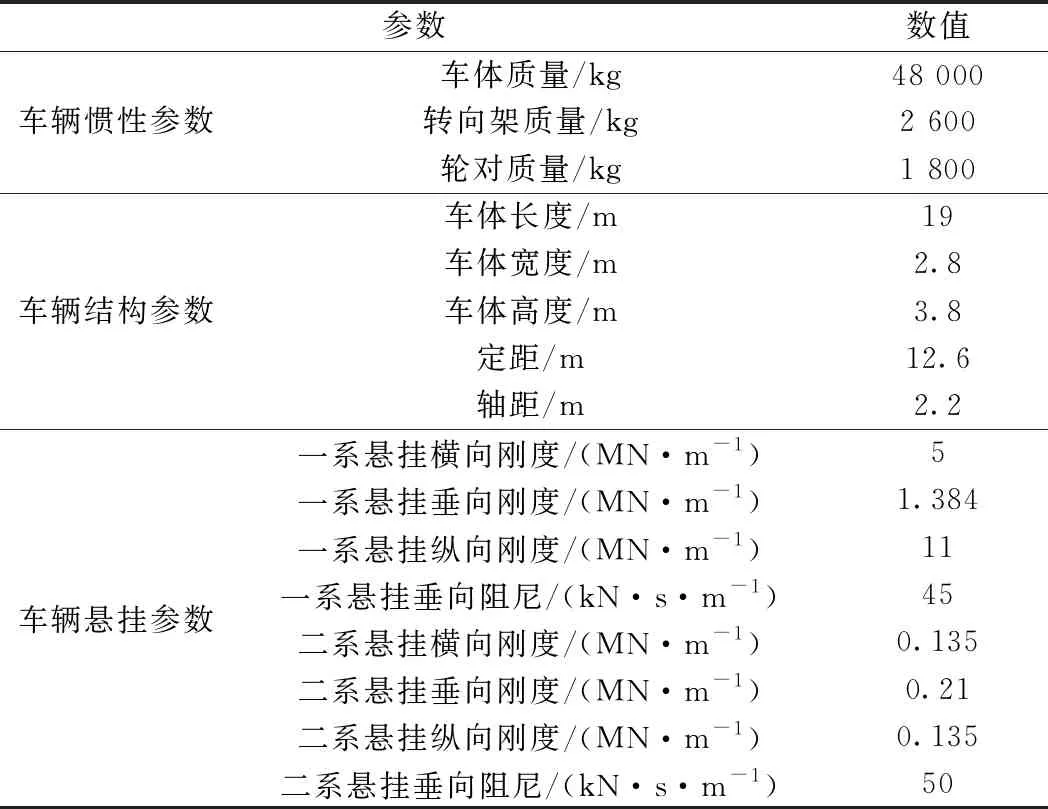

以满铺橡胶浮置板轨道为例,建立车辆-轨道-下部基础的空间竖向动力学有限元模型,见图3。通过时域逐步积分法求解其耦合动力学系统动力响应,得到不同工况下钢轨、轨道板和下部基础的垂向加速度时程曲线,再通过对加速度时程进行快速傅里叶变换(FFT)并进行频谱分析[8-12]。计算时,根据计算得出的铅垂振动加速度按表2规定的1/3倍频中心频率的Z计权因子进行数据处理,按计权因子修正后得到各中心频率的振动加速度级,研究不同隔振垫刚度和道床质量下的隔振效果。

图3 计算模型

车辆和轨道模型主要参数详见表3和表4。

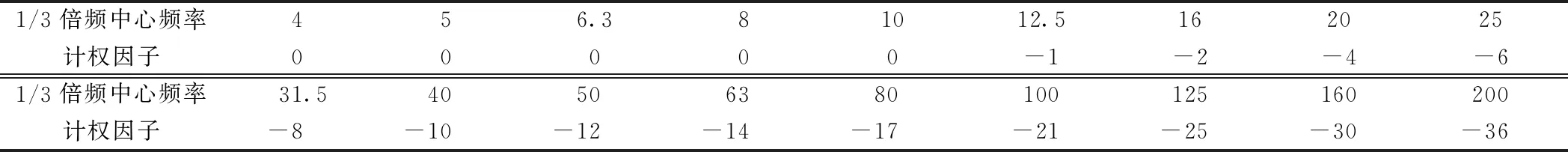

表2 加速度在1/3倍频中心频率的Z计权因子

表3 车辆主要参数

表4 钢轨和扣件主要参数

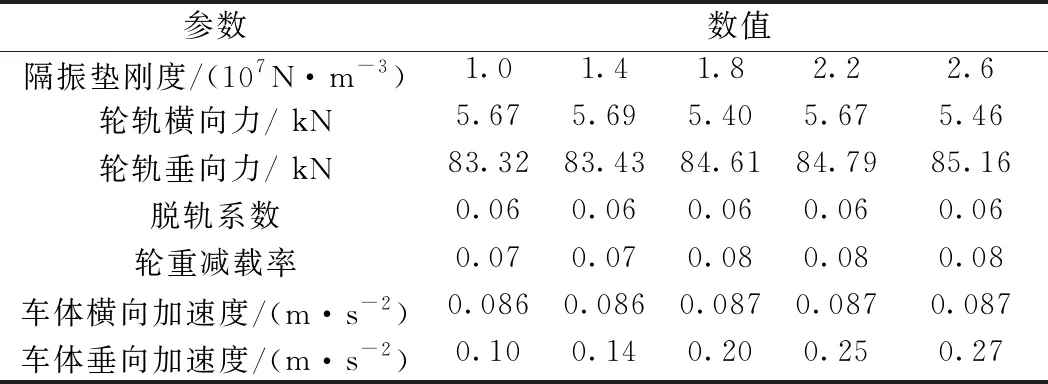

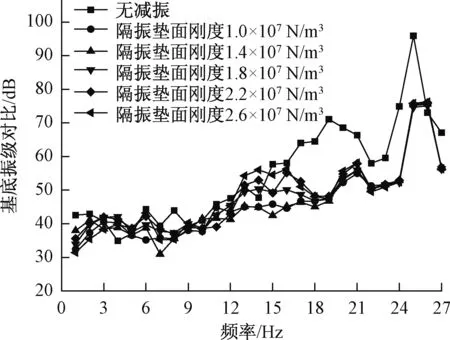

(2)隔振垫刚度分析

在车辆-轨道-下部基础组成的质量-弹簧体系中,隔振垫刚度是系统弹簧刚度、阻尼的决定因素,对车辆-轨道-下部基础的动力响应特性影响较大。通过调整隔振垫刚度,分析车辆-轨道-下部基础的动力响应,计算钢轨传递至轨道板、轨道板传递至下部基础的振动传递损失,并对隔振轨道的隔振效果进行插入损失分析[13],列车仿真速度取80 km/h。

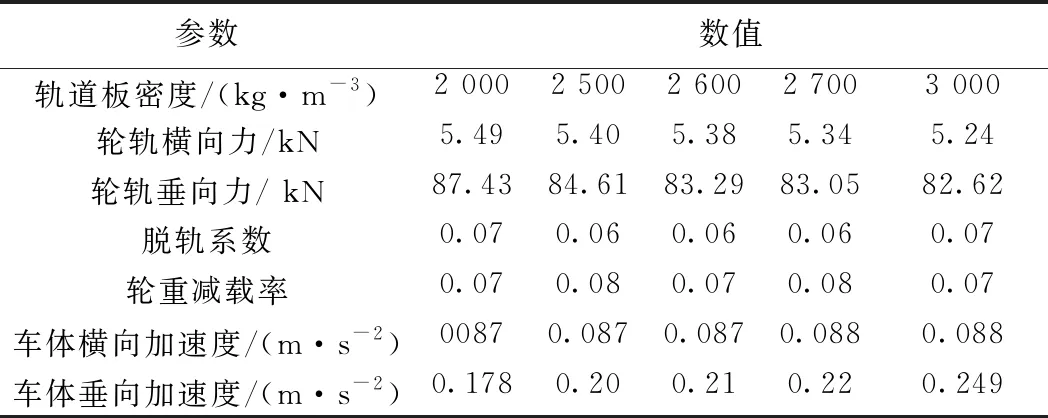

不同隔振垫刚度下车辆的动力响应特征值仿真分析结果,见表5和表6。

表5 车辆在不同隔振垫刚度下的响应

表6 轨道和基底的动力响应

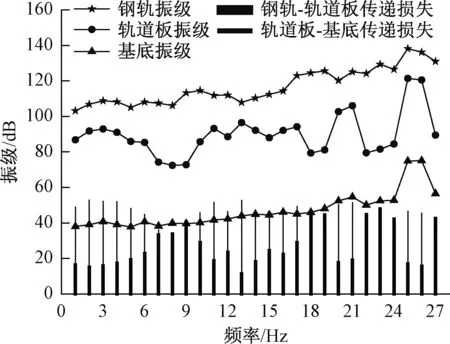

隔振垫刚度为1.0×107N/m3时各系统间传递损失仿真结果,见图4。提取不同隔振垫刚度下各中心频率插入损失[2,14],见图5。

图4 隔振垫刚度为1.0×107 N/m3时各系统间传递损失

图5 不同隔振垫刚度下各中心频率插入损失对比

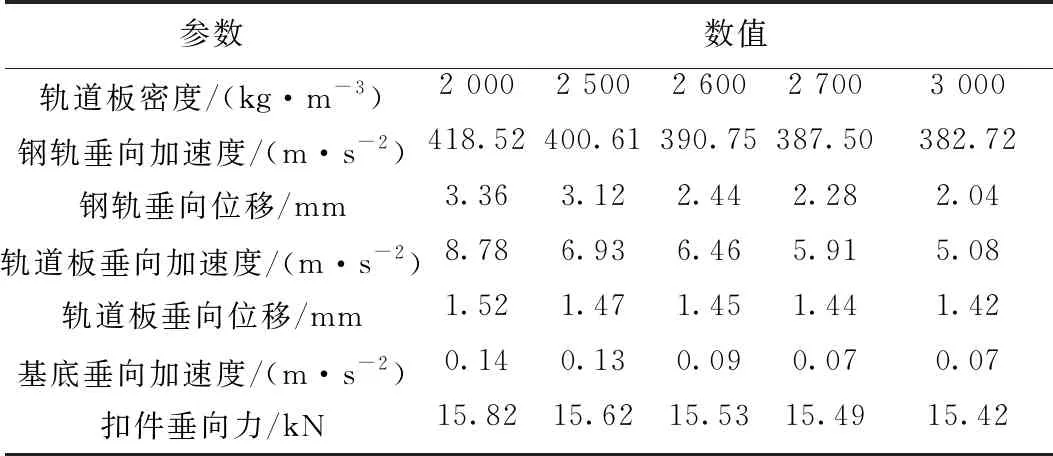

不同隔振垫刚度下隔振效果详见表7。

表7 不同隔振垫刚度对应的隔振效果

①隔振垫刚度对隔振效果的影响较大,隔振垫刚度从2.6×107N/m3减小到1.0×107N/m3时,隔振效果增加了3.58 dB。

②从不同隔振垫刚度下各中心频率插入损失对比可以得出,浮置板轨道在25~100 Hz频段的隔振效果较好,作为评价辅助量的隔振效果最大值ΔVL,max=24 dB,出现在1/3倍频程中心频率63 Hz。

③从不同隔振垫刚度下各中心频率插入损失对比可以得出,浮置板轨道在1~25 Hz频段的隔振效果一般,而且局部频段出现振动放大的情况。

④隔振垫刚度对轨道系统动位移幅值影响较大,对轨道系统的加速度值影响较小。

(3)轨道板质量分析

在有限元分析中,可认为车辆-轨道-基底系统是质量-弹簧体系,轨道板密度是系统参振质量的决定因素,对车辆-轨道-下部基础系统的动力响应特性有较大影响。本节通过改变轨道板密度,分析车辆-轨道-下部基础系统的动力响应,计算钢轨传递至轨道板、轨道板传递至下部基础的振动传递损失,并对隔振轨道的隔振效果进行插入损失分析。列车仿真速度取80 km/h。

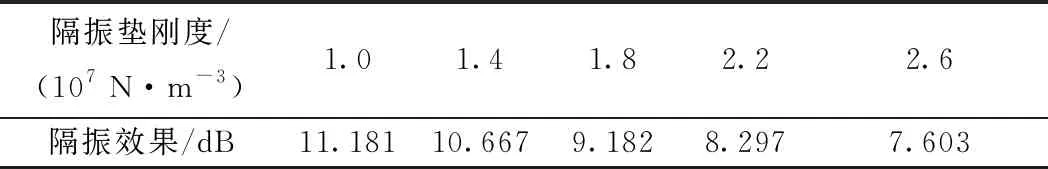

不同轨道板密度下车辆的动力响应特征值仿真分析结果,见表8和表9。

表8 车辆在不同轨道板密度下的响应

表9 轨道板和基底的动力响应

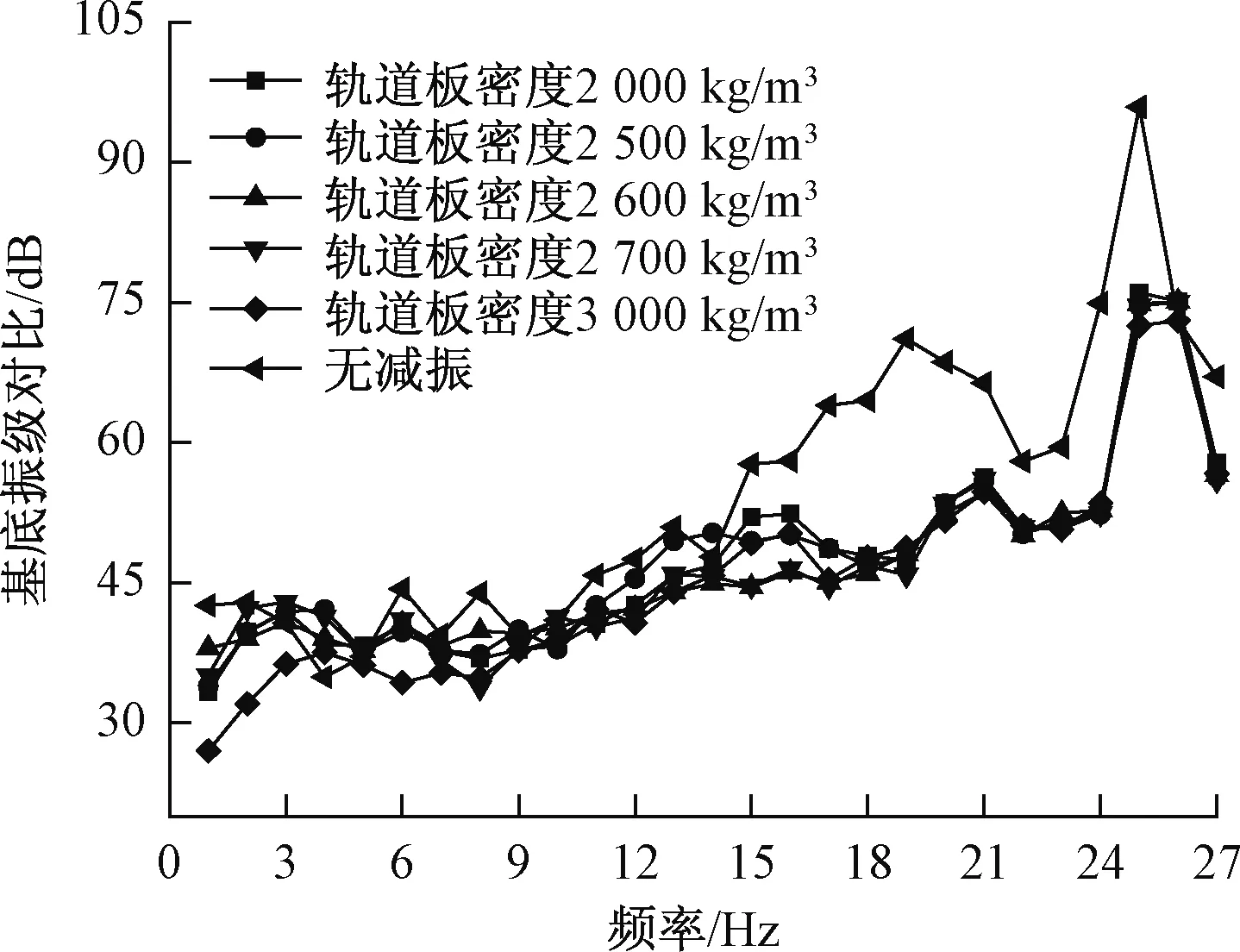

轨道板密度2 600 kg/m3下各系统间传递损失仿真结果,见图6。提取不同轨道板密度下各中心频率插入损失,见图7。

图6 轨道板密度2 600 kg/m3下各系统间传递损失

图7 不同轨道板密度下各中心频率插入损失对比

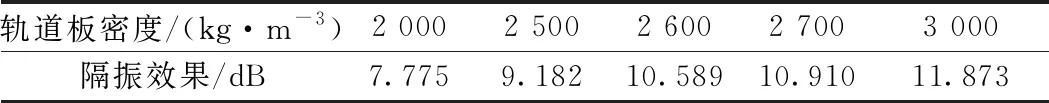

不同轨道板密度下隔振效果详见表10。

表10 不同轨道板密度对应的隔振效果

①轨道板密度在2 500~2 800 kg/m3变化范围内对隔振效果的影响较小。密度由2 500 kg/m3增加到2 600 kg/m3时隔振效果增加1.407 dB,密度由2 600 kg/m3增加到2 700 kg/m3时隔振效果只增加0.321 dB。

②隔振效果随着轨道板密度的增加而增加,但是轨道板密度对浮置板轨道的隔振效果提高有限,轨道板密度取2 500~2 600 kg/m3较为合适。

4 结论

(1)轨道隔振性能与轨道系统、车辆系统、行车速度等多方面因素相关,轨道隔振设计应当针对不同的隔振敏感点和项目特点,选取适合的轨道隔振方案,隔振等级宜达标而不超标,应控制过减振幅度。

(2)以黏滞阻尼单自由度(SDOF)系统简谐激励响应进行隔振原理分析,确定了影响满铺式浮置板轨道隔振性能的关键参数是为轨道板密度ρ和隔振垫刚度。

(3)在一定隔振范围内,可以通过调整浮置板轨道轨道板厚度h和密度ρ的来提高其隔振性能,避免过大调整隔振垫刚度k而削弱轨道系统刚度。

(4)浮置板轨道固有频率随着隔振垫刚度的增大而增大,减小而减小,且随着隔振垫刚度的变化显著;浮置板轨道固有频率随着轨道板密度(厚度)的增大而减小,减小而增大,但是固有频率随着轨道板密度(厚度)的变化并不显著。

(5)隔振垫刚度对轨道系统动位移幅值影响较大,对轨道系统的加速度值影响较小。随着隔振垫刚度的减小,势必引起轨道系统的振动强度和能量水平向增大的趋势发展,隔振设计中应尽量避免对轨道系统刚度的削弱。

(6)通过理论分析和有限元建模计算,验证轨道细分级隔振设计是可行的,能够较好地约束过减振病害的幅度。