玉米机械化收获技术研究进展分析

2019-12-31樊晨龙张东兴李义博赵慧慧

崔 涛 樊晨龙 张东兴 杨 丽 李义博 赵慧慧

(中国农业大学工学院, 北京 100)

0 引言

玉米粮经饲兼用,是我国第一大粮食作物[1],其生产对保障我国粮食安全、促进畜牧业和工业应用、实现农业增效和农民增收具有十分重要的战略意义。随着玉米产业发展方式转变、结构调整,当前我国玉米生产正面临着以单纯追求高产向产量、质量与效益并重、效益优先的方向发展[2],同时产业国际竞争力有待提升,已经引起政府、市场和科研院所的广泛关注。

玉米收获机械化是促进玉米产业节本增效、提高我国玉米生产综合经济效益和国际竞争力的重要手段[3]。相比于欧美工业发达国家20世纪中后期已经实现了玉米收获机械化,我国20世纪60年代才开始研制玉米收获机械,先后经历了仿制、引进消化吸收、示范推广、快速发展等阶段[4-5],针对不同收获需求已形成了完备的机械化收获技术与装备体系,能较好地满足现阶段机械化收获生产需求。到2018年我国玉米机收率超过70%,但低于小麦、水稻的机械化收获水平[6]。目前机械化收获以果穗收获为主,主要采用摘穗、剥皮、集箱、运输、晾晒、脱粒的分段式收获模式,作业环节多,成本高,而高效优质低成本的籽粒直收占比不足5%[7],这已成为玉米生产全程机械化进一步提升的制约因素[8-12]。提升机械收获水平,尤其是籽粒机械收获,是我国玉米生产的发展方向。

发达国家籽粒机收经过几十年发展,收获机具大型化、通用化、智能化程度高,广泛采用了机电一体化和自动化技术,应用有GPS、GIS、RS等技术于一身的智能化收获机已投入市场,进一步提升了机具作业效果和效率。但我国收获机主体依然是以完成基本收获功能为主的传统机型,信息化、智能化技术配备较少,尚处于研究阶段,部分成果在一些企业的机型上进行了适应性试验,还有待生产上的进一步检验。

摘穗装置和脱粒装置是玉米收获机的核心部件,摘穗装置快速摘取能力和大喂入量条件下脱粒装置高效“消化”能力是保证玉米籽粒低破碎率和低含杂率的关键[13-14],其作业性能直接影响整机收获性能,因此突破摘穗、脱粒关键技术瓶颈,提高装备智能化水平有助于促进我国收获装备升级、支撑产业发展。

本文从机械化果穗收获、机械化籽粒直收和智能化技术等方面进行综述,对现有玉米机械化收获装置进行深入探讨和分析,对我国玉米机械化收获技术的发展前景和趋势加以展望。

1 果穗机械化收获技术

1.1 摘穗技术

摘穗是玉米收获的第一道工序,摘穗装置是玉米割台的核心部件,摘穗装置主要是依据果穗与茎秆的直径差异及结穗点与其他部位茎秆连接力差异实现摘穗作业。能否将下垂果穗和倒伏秸秆上的果穗全部摘下以及摘穗过程是否造成果穗损伤是衡量摘穗装置作业性能优劣的主要因素。丢穗、断穗和果穗损伤直接导致落穗损失和落粒损失,也是玉米联合收获机摘穗割台作业损失的主要来源[15],同时也会对后续剥皮、脱粒等工序造成影响。倪长安等[16]指出摘穗装置适应性是影响果穗啃伤及后续脱粒分离负担的主要因素。

1.1.1摘穗机构

目前常用的摘穗机构有辊式摘穗(辊式机构)和摘穗板与拉茎辊组合式(板式机构)两种[17]。其中辊式摘穗通常采用一对表面设有螺旋凸纹的圆柱辊结构实现果柄的拉断、挤断,作业时秸秆压缩程度较小,收获果穗含杂率较低,同时具有一定的剥苞叶效果,在我国玉米收获机构发展初期广泛采用,但作业时高速旋转的摘穗辊与果穗直接接触,导致果穗啃伤严重,籽粒掉落、破碎率高。板式摘穗机构优点是收获损失小、籽粒破碎率低、适应性强,目前应用最为广泛,但摘穗时对茎秆碾压程度较大,容易导致茎秆折断,收获后果穗含杂(碎茎、叶)率较高,易导致割台部分、输送机构、剥皮机构等堵塞,国外企业以此为基础,进行优化改进。

摘穗机构作业效果受到待收获植株物理特性(直径、含水率等)、辊型、辊转速、摘穗板结构与间距的影响[18-23]。相较于传统直凸棱拉茎辊,摘穗板与拉茎辊组合式摘穗机构摘穗性能好,茎秆下拉效率高。基于该组合式结构不断进行优化设计,增加切割部件实现复式作业,达到高效低耗作业。于路路等[24]模拟人手掰玉米的摘穗工作原理,对玉米施加弯曲压力,使其折断,为研发新型玉米摘穗辊装置提供了参考。贺俊林[25]依据工程仿生原理,通过增大摘穗辊与玉米茎秆之间当量摩擦因数,增强攫取能力,设计了表面具有凸起和凹坑仿生几何结构的摘穗辊机构,实现了低损伤摘穗。王骞等[26]基于激振摘穗模型设计了穗茎兼收玉米收获机,分析了激振波振幅和频率对摘穗性能的影响,提升了作业性能。崔涛等[27]设计了4刀+“L”型凸棱的摘穗与秸秆粉碎复式作业机构,摘穗效果良好,籽粒损伤率和果穗损失率低。付乾坤等[28]设计了轮式刚柔耦合减损摘穗装置,并确定了最优参数,相较传统板式摘穗机构,籽粒损失率降低了 47.0%以上。李克鸿[29]针对籽粒破碎率、果穗损失率研制了间隙可调组合式玉米摘穗机构,实现摘穗板间隙可根据玉米茎秆粗细实时调节;李天宇[30]采用环形柔性拨穗带夹持喂入玉米茎秆,配合滑切式拉茎辊下拉茎秆的同时剪切果穗穗柄的方式,实现柔性低损摘穗。文献[31-34]采取梳脱式摘穗机构、大圆弧折弯式摘穗板、弹性拨禾齿、弹性拉茎辊等一系列改进措施降低果穗含杂率。

国外生产企业也进行了大量的研究与改进。John Deer 600C系列割台采用六棱刀辊与摘穗板直板配合的方式,自动对行系统辅助,减少玉米推倒损失。Drago公司采用摘穗板间隙自动调节的玉米割台,增加四棱刀辊长度,降低了摘穗辊的转动速度,减少玉米破碎损失。Oxbo 50 系列玉米收获机采用锥形辊和折弯摘穗板搭配的形式,锥形辊降低了摘穗段果穗下拉速度,保证效率的情况下减小果穗与摘穗板的冲击作用,还采用了独特橡胶拨禾链减少果穗破碎损失。Geringhoff采用拉茎辊与圆盘刀配合对茎秆进行粉碎,实现摘穗与茎秆处理一体化作业。360yield通过对茎秆进行切碎处理,促进秸秆腐解,改善土壤健康和养分利用率。Cressoni采用径向-纵向组合式切割辊,在每一行中,超过100个径向刀与10个轴向刀相互作用,对茎秆进行轴向和径向交叉连续切割,切碎效果显著。对上述拉茎辊特点进行总结,结果如表1所示。

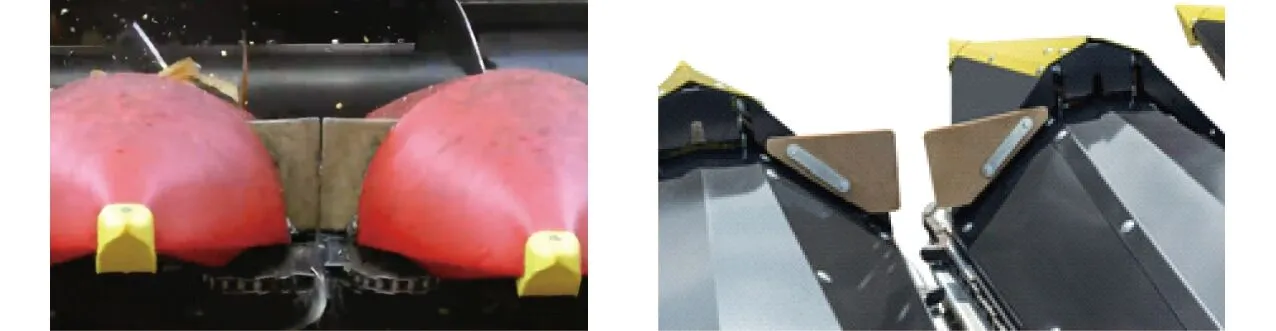

表1 典型拉茎辊特点Tab.1 Each company’s typical pull stem roll features

1.1.2摘穗辅助机构

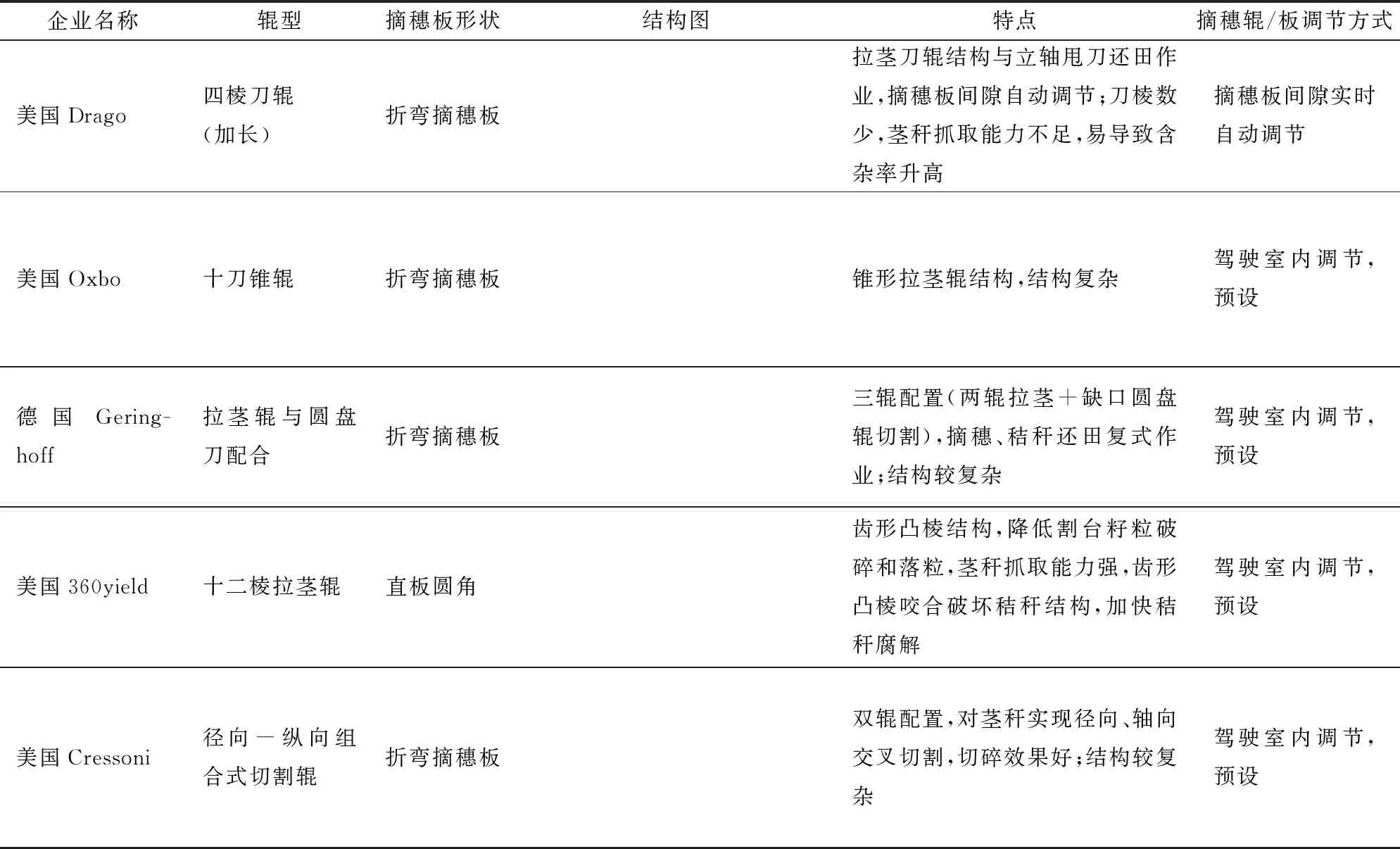

为减少摘穗过程中果穗的损失,国内外企业在摘穗割台两边安装边行扶禾装置。在摘穗过程中,边行扶禾装置沿作物边缘线扶起和集拢待割植株以便收获,尽量利用割台幅宽收割。常见的边行扶禾装置有挡板式和螺旋式2种,如图1所示。挡板式扶禾器在收获时,分禾器前端可加装弓形板或环圈,也可仿形贴地,对倒伏玉米收获具有较好的适应性,多用于西欧国家生产的联合收获机。John Deere S790型联合收获机、国丰4YZP-2型自走式玉米收获机一般采用挡板式扶禾器[35-36]。螺旋式扶禾器由带螺旋叶片的回旋柱体或锥体、扶禾器尖和外拨禾杆等组成,实现被动扶禾向主动扶禾的转化,所以其性能更好。New Holland CX 8070 型联合收获机、CASE 9240型联合收获机一般都采用螺旋扶禾器,作业性能良好[37-38]。

图1 玉米割台分禾装置Fig.1 Separating grain of corn cutting table

为避免摘穗过程中已摘下果穗的掉落,Geringhoff、New Holland、Drago公司等在割台摘穗道前部、分禾器末端安装果穗防掉落护板,可有效降低果穗损失,如图2所示[39-40]。

图2 果穗防掉落护板Fig.2 Ear guard plate

1.2 剥皮机构

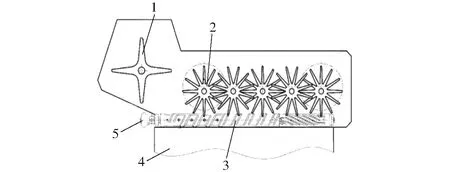

玉米果穗收获时一般含水量较大,苞叶吸湿性、包裹性强,籽粒不能及时干燥,会引起霉烂、变质或发芽现象。依靠剥皮装置实现苞叶去除有助于提高玉米产品质量、降低损失[41]。剥皮装置主要由若干对相向回转的剥皮辊和压送器组成。压送器设置在剥皮辊上方,避免果穗剥皮过程的跳动,如图3所示。工作时压送器将玉米果穗压向剥皮辊并向后推送,旋转的剥皮辊将玉米果穗苞叶撕开,从剥皮辊间隙中拉出,完成玉米果穗剥皮工作[42]。国内外专家学者对剥皮辊材料与表面形状、运动与结构参数、配置形式及压送器结构进行了大量试验研究[43-47]。

图3 玉米剥皮装置结构示意图Fig.3 Structure diagram of corn husking device1.分布轮 2.压送装置 3.剥皮轮组 4.机架 5.传动装置

1.2.1剥皮辊材料与表面形状

常用剥皮辊材料有铸铁和橡胶两种,剥皮装置有铸铁辊-铸铁辊、铸铁辊-橡胶辊、铸铁辊-铸铁橡胶组合辊等多种方式[48]。铸铁辊表面铸有不连续螺旋突起,且相邻突起间设有可拆卸凸钉以提高对苞叶的抓取能力。橡胶辊表面为耐磨性好的橡胶环,内部为钢制芯轴,其剥净率高,籽粒破碎少,适应于苞叶较松、含水率较低的玉米穗。早期美国研发的玉米剥皮装置采用多对剥皮辊轴组合,在材料上利用橡胶辊代替部分铸铁辊;辽宁省农业机械化研究所研制出橡胶铸铁混合辊,剥净率超过85%[49-51]。铸铁辊-橡胶辊组合方式具有籽粒啃伤率小、剥净率高等特点,应用较为广泛。

1.2.2剥皮辊配置形式

玉米剥皮辊配置方式有槽形配置和Ⅴ形配置。目前市场上玉米联合收获机多采用槽形配置。为验证剥皮辊采用槽型配置的作业性能,徐丽明等[52]以剥皮辊配置形式、转速和两辊相对位置角为因素进行正交试验,通过方差分析得出剥皮辊配置对苞叶剥净率和籽粒啃伤率有显著的影响。辽宁省农业机械化研究所研制的玉米剥皮机中压送器选用可调弹簧压板式,剥皮部件选用铸铁辊和橡胶辊组合,剥皮辊采用槽型配置方式,剥净率为80%~95%,破碎率低于1%,损失率低于2%[53]。

1.2.3压送器结构

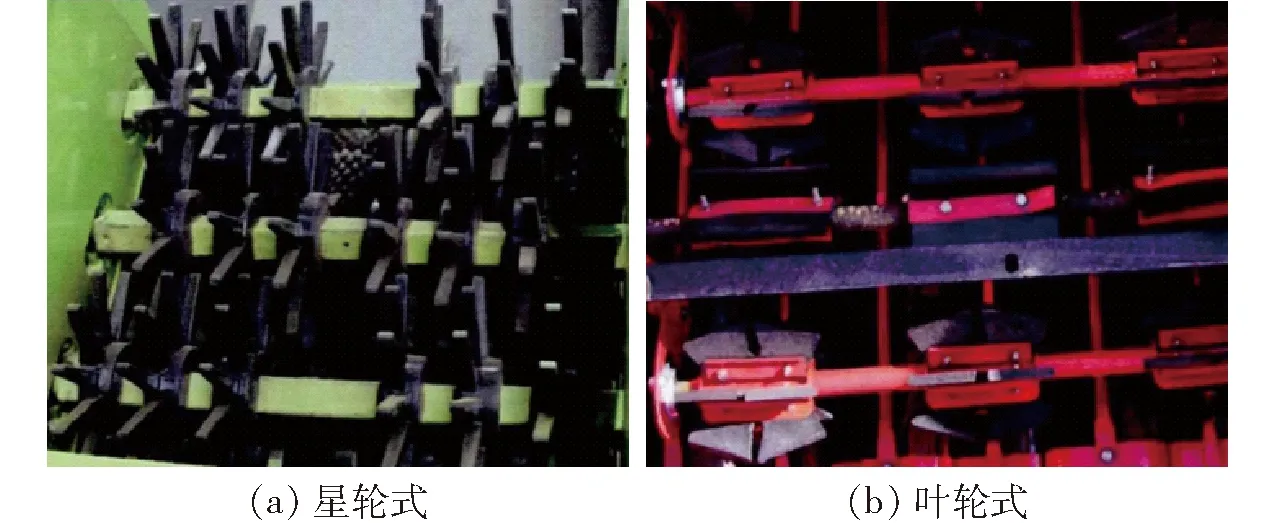

压送器主要作用是在玉米剥皮过程防止果穗跳跃造成果穗剥皮效率的下降,根据结构的不同,压送装置分为星轮式和叶轮式,如图4所示,在实际生产中叶轮式压送器应用最广泛[54]。为了验证叶轮式压送器的作业性能,针对含水率较大且苞皮较紧的玉米品种,雷沃公司设计的雷沃谷神CR3D型玉米收获机剥皮机将叶轮式压送器升级为全星轮压送器,新压送器不仅靠叶轮重力对果穗压送,而且对玉米苞叶有揉搓作用,助力剥皮,剥皮速度提升了30%[55];杨红光等[56]采用叶轮式压送器配合浮动的拨送装置,保证果穗沿剥皮辊方向运动,同时也可将茎秆混杂物等拨送出机体,避免发生堵塞现象,保证剥皮装置正常工作。

图4 压送器类型Fig.4 Type of presser

2 籽粒直收机械化技术

2.1 典型脱粒装置结构

随着“土地流转”和规模化经营主体的发展,土地集约化管理,种植习惯和模式的统一,适宜玉米籽粒直收的优良品种改良[57],籽粒直收将成为我国玉米机械化收获的发展趋势[58]。脱粒装置作为实现籽粒直收的核心部件之一,通过对进入脱粒室的果穗进行击打、碰撞、揉搓,实现籽粒与芯轴的分离。因此,在籽粒直收过程中,脱粒装置对籽粒破碎率、脱净率等作业性能有重要的影响[59]。

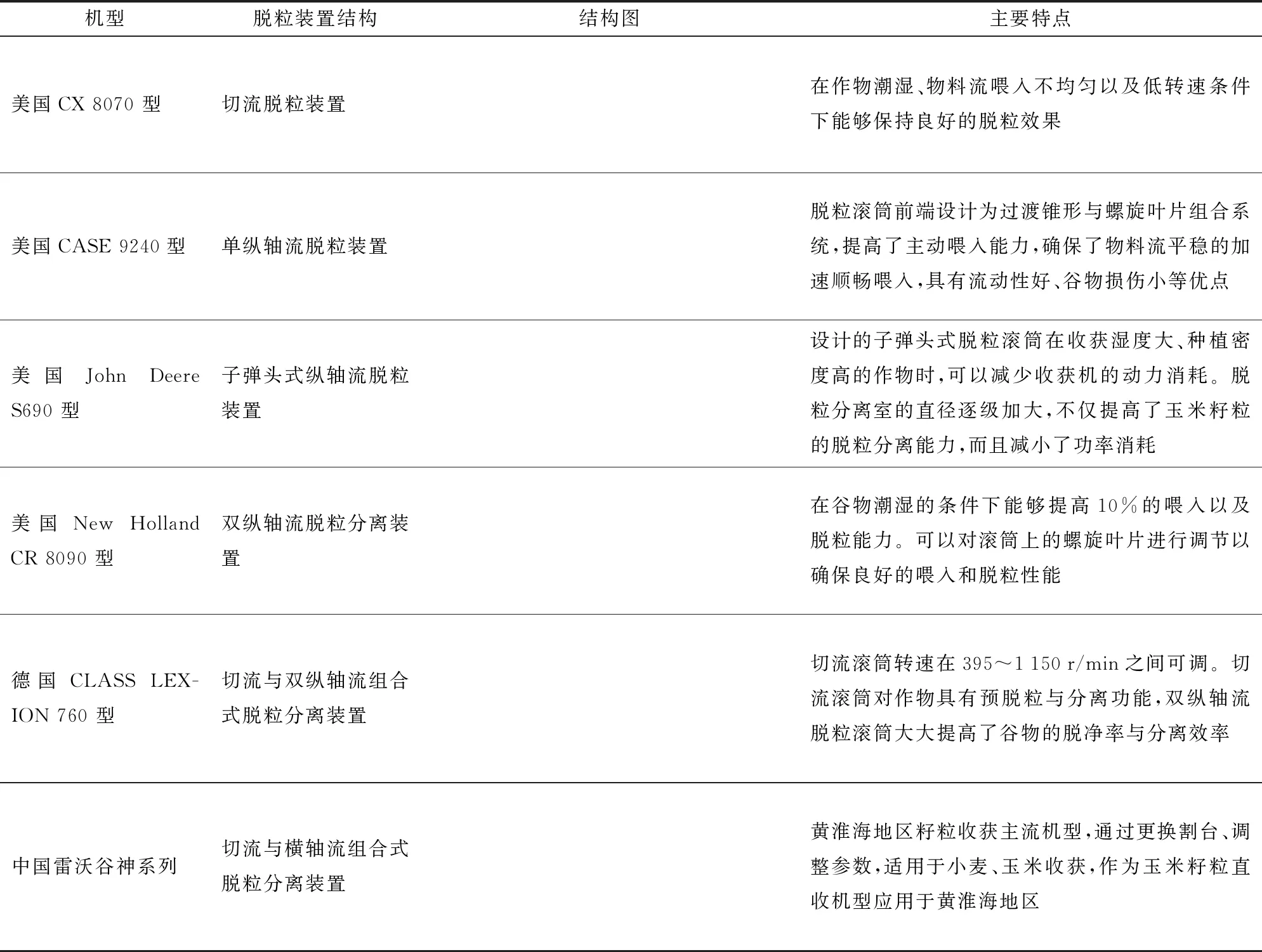

玉米脱粒是通过谷物联合收获机换装玉米割台、更换脱粒部件及调整作业参数来实现脱粒,作业时不仅脱净率高、破碎率低、分离性能好等,且对作物种类、品种、水分等有很强适应性。但在脱粒过程中,破碎率会随着脱净率升高而增大,为解决该矛盾出现了不同结构形式的脱粒装置。根据作物沿脱粒滚筒运动方向不同,脱粒分离装置分为切流式、轴流式(横轴流、纵轴流)以及切轴流组合式[60],如图5所示。

图5 脱粒分离装置的基本形式Fig.5 Basic form of threshing separation device

切流脱粒装置特点是玉米果穗沿滚筒切线方向喂入,脱粒后从滚筒切线方向排出。作物在该脱粒装置内脱粒行程小,脱粒时间短,玉米大颗粒作物进行脱粒作业时,会产生高的玉米破碎率。该装置有一定分离作用,但必须与独立的分离装置配合才能完成分离过程。

横轴流脱粒装置是果穗从脱粒滚筒一端沿切向喂入,果穗沿滚筒轴向做螺旋状运动过程受到脱粒元件的反复作用实现籽粒与穗轴的分离,脱出物从横轴流滚筒另一端沿滚筒切向排出。具有脱粒时间长、过程柔和、脱净率高和破碎率低等优点。对玉米、小麦、大豆、水稻等作物具有很强的适应性。但由于脱粒分离装置在收获机上横向布置,机身较宽,与割台不易对称配置,一般只用于大型联合收获机上。

纵轴流脱粒分离装置中果穗沿轴线方向进入脱粒装置,沿滚筒做螺旋运动,沿滚筒的轴线方向向后运动,即沿着脱粒滚筒的轴线方向做螺旋运动,并在此过程实现籽粒与穗轴、茎叶的分离,具有脱粒与分离时间长,未脱净率和破碎率低等特点。主要用于大型、多功能谷物收获机上。

随着生产发展,为满足大喂入量谷物收获机的高效脱粒要求,开发了切轴流组合式脱粒分离装置,轴流滚筒前端配置一个切流滚筒,使容易脱粒的籽粒先行脱粒分离,实现果穗预脱粒,同时提高轴流滚筒喂入速度,对上述联合收获机采用的典型脱粒分离装置结构进行总结[61-64],如表2所示。

表2 典型脱粒分离装置Tab.2 Typical structure of threshing and separating device

无论何种类型脱粒装置,在籽粒含水率低于25%条件下,通过对作业参数(转速、间隙等)的调整均能得到较好的籽粒收获性能。但由于国外多以大型机具为主,整机机构庞大,适宜在新疆、东北、内蒙古等大地块作业,不适宜在小地块作业。而且我国玉米收获时籽粒含水率30%左右,利用以上收获机进行籽粒收获时,依然存在破碎率高、脱净率低、损失严重等问题。需要针对我国国情进行高含水率玉米低破碎脱粒分离技术研究。

2.2 脱粒部件

脱粒环节中籽粒受到的机械损伤是直收过程中籽粒破碎的主要来源[65]。国标规定籽粒直收时玉米籽粒含水率应不高于25%,但实际生产中为争抢农时,玉米籽粒收获时含水率一般高于国标,另外,玉米果穗在脱粒过程中会受到脱粒元件、凹板等脱粒部件的挤压、撞击等外力作用,籽粒破碎与这些因素密切相关。

2.2.1脱粒元件

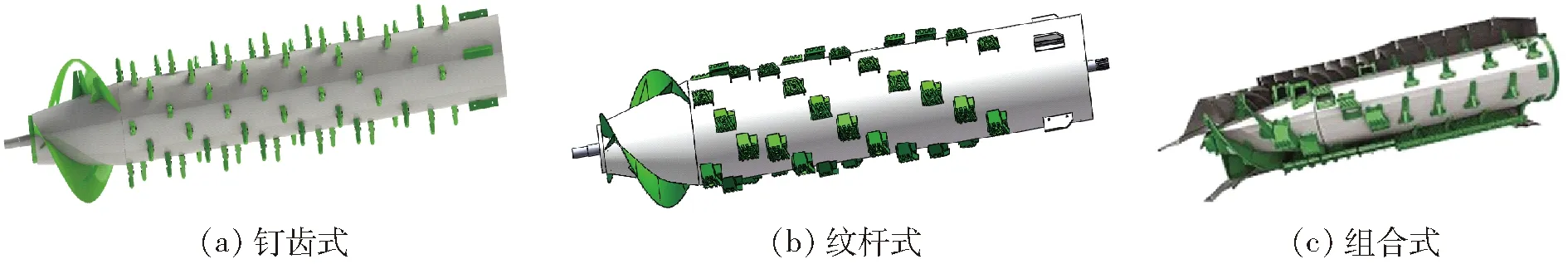

脱粒元件是脱粒系统中主要工作部件之一,主要对果穗进行击打、揉搓,实现果穗脱粒。常用的脱粒元件主要有钉齿(或板齿)、纹杆和纹杆-钉齿组合式等。钉齿式元件脱粒方式主要为打击脱粒,击打强度大、籽粒破碎率高,但钉齿抓取果穗能力强,在果穗不均匀喂入和潮湿情况下具有良好的适应性。CHOWDHURY[66]通过室内玉米脱粒试验发现,滚筒钉齿数目的增加导致籽粒破碎率显著增加。纹杆式脱粒装置主要为揉搓脱粒,依靠沿脱粒滚筒螺旋分布的纹杆块破坏籽粒与芯轴之间连接力,实现果穗脱粒,但分离能力弱,未脱净籽粒多。BRANDINI[67]、BRASS[68]研究表明在玉米脱粒时纹杆滚筒籽粒破碎率低于橡胶面的角杆滚筒籽粒破碎率。吴多峰等[69]研究发现靠挤搓力脱粒的板齿式滚筒较靠打击力脱粒的钉齿式滚筒的籽粒破碎率低。因此,纹杆-钉齿组合式脱粒装置,前端设置纹杆块,主要起脱粒作用;后端设置钉齿,主要起搅动分离作用,兼具脱粒功能,实现对果穗揉搓和击打脱粒[70]。不同脱粒元件在滚筒上排布如图6所示。

图6 不同脱粒元件在滚筒排布图Fig.6 Different forms of threshing devices

为验证纹杆-钉齿组合式脱粒装置的脱粒性能,研发高含水率低损收获脱粒元件,耿端阳等[71]设计了横轴流式玉米柔性脱粒装置,脱粒元件采用柔性钉齿和弹性短纹杆组合结构,实现了玉米果穗的柔性低损伤脱粒。胡必友等[72]通过有限元仿真分析了柔性脱粒元件和刚性脱粒元件与玉米果穗碰撞过程,研究发现柔性脱粒元件可降低作用于果穗最大接触压力,降低破碎率,减少含杂率,增加了作用于玉米籽粒时间和接触面积,保证了脱净率。上述研究为解决高含水低破碎率脱粒问题做了初步尝试,为进一步深入研究打下了基础。

2.2.2脱粒凹板

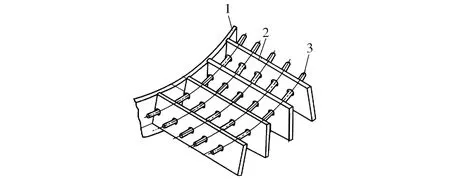

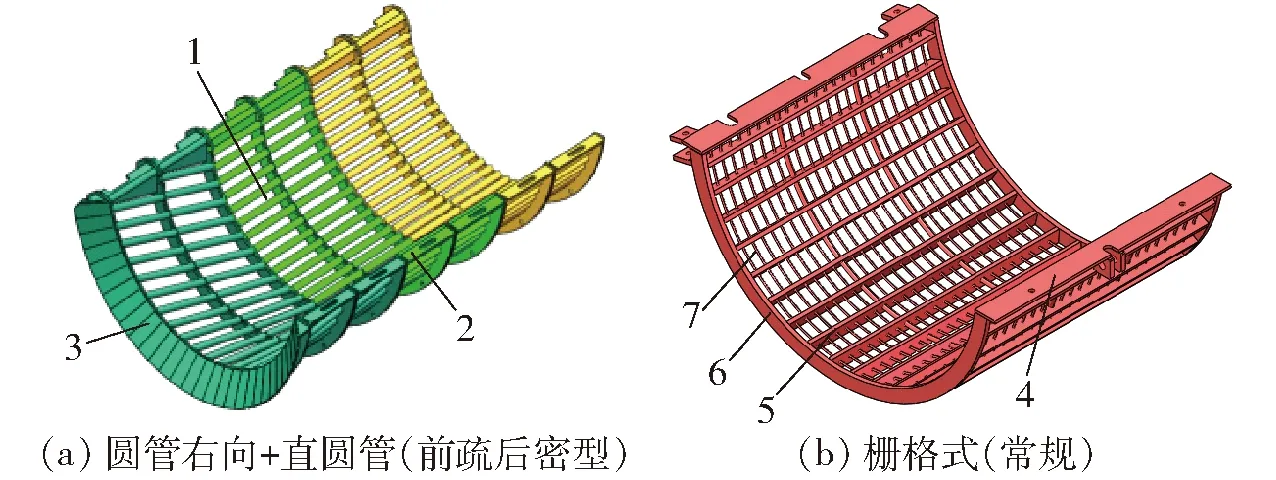

凹板安装在脱粒滚筒下方,与脱粒元件配合进行玉米果穗脱粒,实现已脱下籽粒尽快从芯轴、苞叶中分离,起到脱粒与分离作用。玉米收获机常用栅格式凹板结构,如图7所示。栅格式凹板强度高、刚度好,筛孔率一般为40%~70%,分离率高达75%~90%,分离能力强,夹带损失小,适应性强,大多数玉米联合收获机采用栅格式凹板[73]。

图7 栅格凹板形式Fig.7 Form of grid concave1.侧弧板 2.横格板 3.筛条

栅格式凹板结构上主要由横格板、筛条、侧弧板、凹板安装板组成。FOX[74]利用高速摄像系统观测玉米机械脱粒过程,发现脱粒时果穗要遭受 7~9 次冲击才能将大部分籽粒与穗轴分离,不能及时通过凹板筛孔的籽粒将随着滚筒转动再次遭受脱粒元件、果穗和穗轴的多次打击与摩擦,其破碎率和夹带损失进一步提高。MAHMOUD等[75]、PUAUSKAS等[76]研究了分离凹板对籽粒破碎率的影响,发现凹板筛条与轴线方向倾角为45°时玉米脱粒装置的脱粒损失和籽粒破碎率最小。本课题组通过大量试验发现,常规栅格式凹板中横格板的顶端比筛条高出5~15 mm,阻滞果穗周向移动且横格板顶端有棱角,横格板对籽粒碰撞、剪切强度大,籽粒损伤严重,破碎率高。栅格式凹板分离筛孔尺寸小,喂入量大时不利于籽粒及时分离,夹带损失高,易造成凹板堵塞[77]。为了对脱粒凹板下籽粒破碎率、含杂率、脱出混合物分布情况等试验指标进行分段研究,文献[78-81]设计了分段组合式圆管型脱粒凹板,如图8所示。分段组合式圆管型脱粒凹板圆钢管代替常规栅格式凹板中筛条和横格板,不仅降低对玉米果穗的碰撞强度,降低籽粒破碎率,且改善和解决了玉米苞叶缠绕、堵塞凹板问题,及时分离籽粒降低夹带损失。

图8 不同类型的玉米脱粒凹板及其组合形式Fig.8 Different types of corn threshing concave plates and their combination forms1.圆管 2.安装板 3.侧弧板 4.凹板安装板 5.栅格式横格板 6.栅格式侧弧板 7.筛条

设计的分段组合式圆管型脱粒凹板最优组合为圆管右向+直圆管(前疏后密型)。圆管右向型设计,与脱粒滚筒逆时针旋转方向一致,在脱粒过程中有助于玉米果穗螺旋向后移动。脱粒装置前段玉米果穗密度相对较大,凹板与果穗、果穗与果穗间的相互作用增强,脱粒凹板前段不需要提供过多的碰撞、揉搓次数和作用力,且细圆管相对稀疏、数量少、分离栅格尺寸大,有利于减少果穗碰撞次数,降低籽粒破碎率,改善籽粒分离效果。前段柔性调制(降低籽粒与芯轴连接力、籽粒与籽粒支撑强度),达到果穗预脱效果,减少后续脱粒作用力需求。脱粒装置后段果穗密度减小,凹板与果穗、果穗与果穗间的相互作用减弱,需要脱粒凹板后段提供更多的碰撞、揉搓次数和作用力。细圆管相对密集、数量多、分离栅格尺寸小,有利于提高对未脱净果穗的碰撞次数,尽可能降低未脱净率,同时减少碎芯轴的下落,降低后续清选负担。因此分段组合式凹板圆管间距前疏后密型设计保证前后段均匀脱粒分离,进一步降低高含水率籽粒直收作业的籽粒破碎率,实现果穗脱粒分段精细化设计。

2.2.3脱粒装置工作参数研究

基于结构创新的作业参数优化组合设计,对脱粒装置作业性能提升和功耗降低有重要意义。脱粒装置主要通过滚筒转速、凹板间隙、喂入量、脱粒元件类型及数量等作业参数调节实现玉米果穗低损脱粒作业。

国内外学者对脱粒装置参数优化进行了大量研究。SRISON等[82]研究了脱粒滚筒作业参数对玉米脱粒破碎和功耗的影响;ARNOLD[83]、WAELTI等[84]研究了滚筒转速、滚筒与凹板间隙、喂入量、滚筒上板齿类型及数量等对脱粒效率和破碎率的影响,结果表明造成籽粒机械损伤的主要原因是滚筒转速。PHATCHANIDA等[85]研究了玉米脱粒机的导向叶片倾角和滚筒转速对籽粒损失率、破碎率和功耗的影响;PETKEVIIUS等[86-87]通过建立玉米切流脱粒试验台,重点研究了喂入方式和喂入量、滚筒速度和脱粒间隙等对不同品种、不同含水率玉米脱粒破碎率的影响,试验得到不同玉米品种籽粒含水率脱粒时合适的滚筒转速和脱粒间隙。WAREE等[88]分析了不同水平凹板间隙、凹板筛孔对脱粒功耗和脱粒性能的影响,发现凹板间隙和凹板筛孔对功耗和籽粒损失有重要影响,对籽粒破碎率无显著影响。何晓鹏等[89]设计了一种宽板齿、低转速的挤搓式玉米脱粒机,在玉米籽粒含水率低于20%情况下具有良好的作业效果。马丽华等[90]结合传统挤搓式玉米脱粒技术,提出将弹簧齿和压板机构置于一体的玉米脱粒机,与传统玉米脱粒机相比,脱粒性能得到了提高。YANG等[91]设计了一种复合式脱粒滚筒,通过对其进行动态平衡有限元模拟和自由状态下模态分析,验证了该脱粒滚筒机械结构设计的合理性和可靠性;陈孝海[92]通过建立籽粒数学模型,研究玉米挤搓式脱粒时玉米籽粒受到脱粒部件作用力的情况,通过对玉米籽粒不同部位受到载荷的情况进行仿真分析,得到对籽粒侧面和腹面施加压力的方式适合玉米的挤搓脱粒;杨立权等[93]设计了切流-横轴流脱粒试验系统,试验确定了最佳作业参数;李心平等[94]对不同含水率的玉米穗进行了不同喂入量和不同脱粒辊转速的脱粒试验,结果表明:籽粒含水率与破碎率呈二次函数关系,喂入量和脱粒辊转速均与破损率呈正相关。

张东兴团队[95]针对籽粒破碎形式进行脱粒方法与机构的深入研究,发现不同类型脱粒元件存在破碎率和破碎形式的显著差异,基于EDEM仿真设计了一种圆头钉齿、纹杆与分段组合式凹板相互配合的脱粒机构,在27%的籽粒含水率下,籽粒破碎率由13.73%降至5.04%,为实现高含水率低破碎脱粒做了初步尝试。

3 玉米机械化收获智能化技术研究进展

脱粒部件结构及工作参数直接影响收获性能,不同品种、不同含水率均有对应的最佳类型与参数。在生产过程中,多需要机手根据实际情况进行调整,要求机手对农艺、农机具有较高的认知水平,而我国农机驾驶员一般知识水平不高,制约了我国收获质量的提升。通过机具智能化辅助装置,实现工作参数的智能调整,为收获质量进一步提升提供了可能。

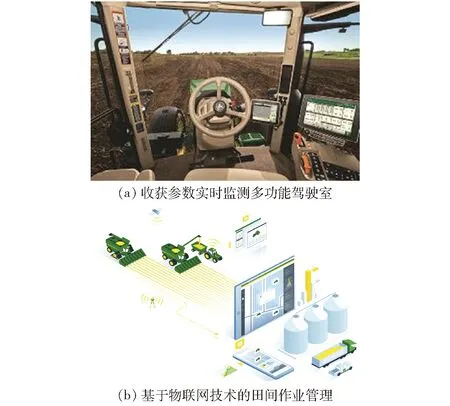

随着GPS、GIS、传感与检测、信息处理、自动控制及物联网等技术在收获领域的应用,玉米机械化收获逐渐向智能化、自动化与舒适化方向发展,如图9a所示[96-100]。通过自动对行、喂入量自动调节、凹板间隙自动调节及产量监测等技术的实施,大幅度降低驾驶员劳动强度,节约运营成本,提高产量及效率,同时可结合产量监测为后期产量图及变量施肥提供参考依据。

物联网技术实现了物与物、人与物、人与人之间的联系,改变了以往粗放、低效、落后的农业生产经营模式[101]。如图9b所示,John Deere通过物联网技术使收获机、拖拉机等作业机械之间数据和资源共享,实现智能管理,机器同步作业,农作物产量和质量双提升。

图9 基于智能控制技术的收获作业Fig.9 Harvest operation based on intelligent control technology

3.1 摘穗智能化技术

3.1.1收获自动对行技术

收获作业时间长,驾驶员易产生驾驶疲劳。在收获过程中,收获机对行质量差,易造成漏割、重割、推倒及碾压玉米植株等现象,造成收获损失大幅增加。为此,HeadSight公司开发了TrueSight自动寻行系统。如图10所示,TrueSight自动寻行系统利用机械感应棒检测秸秆,与转向装置集成,引导联合收获机沿行前进,对玉米植株进行对行收获[102]。John Deere的RowTrak Ⅱ对行行走导向系统,基于GPS和自寻行传感器实现机器在夜间作业能够保持与白天一样的作业速度,提高了作业效率[103]。国内外关于农业机械的导航方法主要有模糊控制、PID控制、最优控制、神经网络控制等[104]。国内陈刚等[105]采用PID调节控制车轮轮向轮偏,设计了收获机自动对行自校正系统。黄沛琛等[106]提出了一种基于改进纯追踪模型的农业机械地头转向的控制方法,利用BP神经网络动态调节前视距离,实现路径跟踪与地头转向。

图10 自动对行系统Fig.10 Automatic line finding system

3.1.2割台高度自动调节技术

准确调节割台高度是联合收获机实现高效率、低能耗工作的基本要求[107]。割台过高,会导致收割损失率增大;割台过低,则可能导致收获机割台作业负荷过大[108-109]。国外大多采用割台仿形机构实现收获机割台高度的自动调节,割台高度自动调节技术利用力学感应装置控制接触杆与地面之间的接触力大小从而控制割台与地面之间距离,使留茬高度保持一致,从而降低割台漏穗损失,减小籽粒损失率,适应在自动对行收获时不同地表高度对收获效率带来的影响,提高收获作业性能。HeadSight公司开发了割台高度自动调节系统,如图11所示。该装置在John Deere、Geringhoff等公司割台上广泛采用。国内杨银辉[110]设计了基于超声波传感器的割台高度自动控制系统,在割台底部安装多个超声波传感器以检测割台离地高度,实现割台高度的自动调节。

图11 割台高度自动调节系统Fig.11 Automatic height adjustment system of cutting table

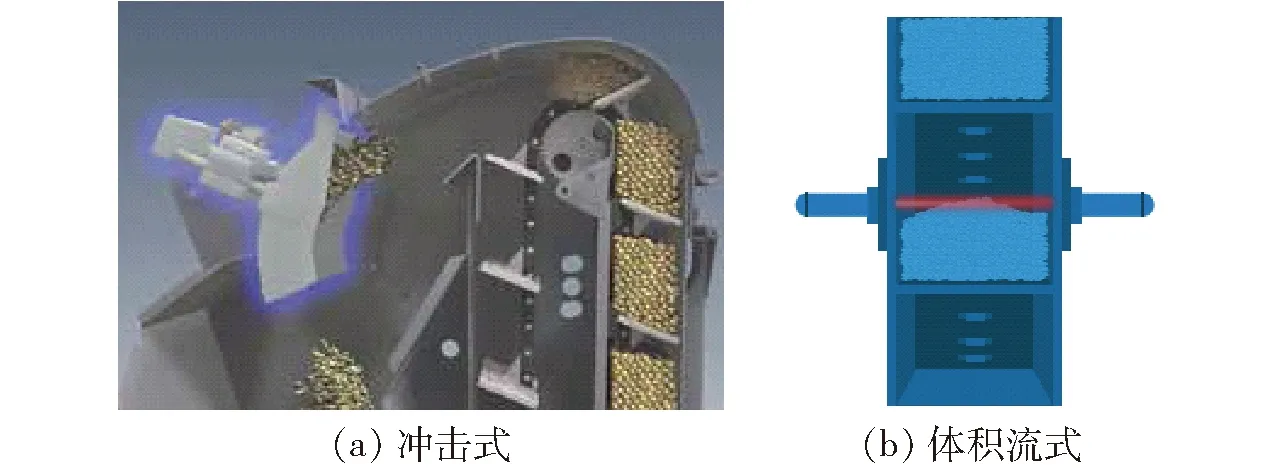

3.2 产量与水分监测技术

对收获机物料流进行实时监测,能够实时获得收获过程中谷物产量,对作业速度、滚筒转速、间隙等进行自适应动态调控,并保证收获作业的安全性。国外大型收获机已配置完善的商用化产量监测系统,我国收获机目前刚开始应用。目前采用的产量监测传感器大致分为两类:冲击力式和体积流式,如图12所示。New Holland、John Deere、CASE等收获机以冲击力称量为主,CLAAS、Massey Ferguson则通过位移测量或辐射式传感器进行体积流量测定。

图12 产量监测传感器Fig.12 Output monitoring sensor

CLAAS、CASE IH、John Deere等收获机企业在联合收获机籽粒升运装置安装谷物水分传感器,通过谷物水分的测量来协助驾驶员或智能脱粒控制系统完成对收获机作业参数的调整,以达到最佳的作业效果,如图13所示。

图13 水分传感器Fig.13 Moisture sensor

3.3 脱粒智能化技术

玉米联合收获机在田间作业时,其脱粒性能受作业工况影响,难以保证实际作业的稳定性,尤其是高含水率玉米籽粒收获时,破碎率高,且潮湿苞叶易堵塞脱粒凹板。通过对籽粒破碎率、未脱净率及含水率等参数实时监测,自动控制喂入量、凹板间隙及滚筒转速等作业参数,不仅可提高脱粒作业性能,而且可以降低故障率,实现低损高效籽粒直收作业。LIU等[111]基于音频传感器设计了轴流式脱粒监测系统,实现了籽粒损失的实时检测。韩树钦等[112]以PLC为核心控制器,以带死区的PID为控制算法,以液压马达为驱动力自适应脱粒滚筒负载的变化,跟踪性能良好,调速误差范围小于5%,满足转速控制要求。梁学修等[113]基于滚筒扭矩、转速推测及经谷物籽粒流量与草谷比修正推算得到喂入量的方法,具有很好的动态性能,有效地进行了喂入量的预测。李耀明等[114]针对喂入量的波动导致作业性能下降及脱粒滚筒堵塞等问题,设计了由凹板间隙调节系统和凹板筛后侧油压力采集系统组成的脱粒滚筒负荷监测和凹板间隙调节装置,直接测量喂入量大小实现脱粒间隙调节,有效预防凹板堵塞,提高脱粒效率。

目前在John Deere、CASE Newholland、CLAAS等大型公司收获机上都安装了脱粒性能实时检测与作业参数自调节系统以适应当前玉米籽粒破碎率较高的现状,相对而言,我国玉米智能化收获相对于发达国家起步较晚,自动控制的研究较少,尤其籽粒收获尚处于脱粒装置的优化改进阶段。借鉴国外先进的GPS、GIS、传感器等,将PID控制、模糊控制和神经网络控制等智能控制技术应用到玉米机械化收获中,提高收获机的适应性,推动我国高含水率低损收获研究进程。

4 发展趋势分析

为提升我国玉米机械化收获技术水平和玉米产业竞争力,今后应着力发展以下方面:

(1)建立标准化、机械化检测方法与技术手段。我国目前收获质量评价主要依赖人工检测,结果受人员、环境影响较大,影响研究成果之间的综合比较和分析;国外成熟的基于颗粒尺寸的检测方法不适合我国发展现状。针对我国玉米收获作业质量评价标准,突破关键性能检测技术方法与手段,有助于把众多研究机构之间的成果串联起来,建立收获技术研究大数据系统,深度挖掘收获质量影响因素与调控模型,建立低损低破碎高效收获综合辅助决策系统,提高收获技术水平与质量。

(2)加快摘穗收获方式向籽粒直收方式转变,兼顾特殊收获需求,发展高性能、高效率、高可靠性农机装备。针对我国各地生产条件迥异、品种多样性、种植模式多样性、收获需求多样性的特点,深入研究影响摘穗装置、剥皮装置、脱粒装置的结构参数、工作参数,创新机构设计,优化高效减损收割、高通量脱粒分离等核心技术与关键部件,不断提高收获质量和效率,促进各部件结构的标准化、通用化,提升可靠性。针对籽粒直收方式的转变,大力发展基于纵轴流脱粒分离装置的高效低破碎脱粒分离装置,兼顾稻谷、豆类等生产需求,通过简单更换凹板等部件实现脱粒分离装置的通用化,提高机具利用效率。

(3)向智能化方向发展。针对联合收获高效率、高质量的发展趋势,以智能化控制技术为重点,突破关键工况参数及作业质量参数采集传感器的研究与开发,精准采集机具作业信息(工况参数、作物水分、喂入量等)与收获质量指标(籽粒破碎率、脱净率、收获损失率、产量等),显示收获装置实时工作状态以及维修保养提示,向企业、驾驶员及农户等反映真实作业情况;研究各参数对收获质量指标的影响模型,建立精准多参数融合的智能调控策略决策,以期实现效率与效益并存的智能高效收获;结合GPS、GIS、RS等技术,生成实时产量、水分分布图,并实现数据等远程传输与监测,为生产部门决策等提供准确信息。