逆流波纹板式露点蒸发冷却器的数值模拟研究

2019-12-30

(清华大学能源与动力工程系 北京 100084)

据统计,我国建筑能耗约占能源总消耗量的23%[1],其中制冷空调及其相关设备能耗约占建筑能耗的55%[2],因此开发环境友好的高效制冷空调系统意义重大。近年来发展起来的露点蒸发冷却系统,是对传统蒸发冷却系统的改进[3]。

关于露点蒸发冷却系统,国内外学者已做了大量研究。Coolerado公司研发的叉流式露点蒸发冷却器是目前最常见的露点蒸发冷却产品,已投放市场。S. T. Hsu等[4]研究了3种不同的蒸发冷却换热器结构,结果显示送风温度很容易达到进风的湿球温度以下,且通过结构与参数优化可接近进风的露点温度。Zhao X. 等[5]研究了不同的热质交换介质材料在蒸发冷却中的应用,包括金属、纤维、陶瓷、沸石和碳5类材料,研究结果发现材料热物性对蒸发冷却系统性能影响较小,而材料形状、持久性、防腐蚀性以及与防水材料间的兼容性在材料选择中更加重要。Zhao X. 等[6]对一种新型逆流式露点蒸发冷却器进行了数值模拟,结果表明,露点蒸发冷却系统的冷却效率和能效主要受气流通道结构、空气速度和二次/一次风量比的影响,该冷却器在英国气候条件下湿球效率可达130%,露点效率可达90%。Zhan Changhong等[7]提出了叉流式露点蒸发冷却器并进行了数值研究,模拟结果表明,空气流速越低,进风相对湿度越低,二次/一次风量比越高,冷却效率越高,实际运行中,为提高冷却效率,一次风风速不大于1.77 m/s,二次风风速不大于0.7 m/s,二次/一次风量比约为0.5。Cui Xin等[8-9]提出一种经过改进的逆流式露点蒸发冷却器并进行了数值模拟,研究发现通过改变通道尺寸,利用室内回风作为湿通道进风,以及在通道内表面安装微肋,可以提高露点蒸发冷却器的冷却效率,模拟结果显示湿球效率为1.22~1.32,露点效率为0.81~0.93。B. Riangvilaikul等[10]提出了逆流式露点蒸发冷却器并进行了模拟及实验研究,结果表明,当进口干球温度保持在35 ℃,含湿量在6.9~26.4 g/(kg干空气)时,冷却器露点效率为0.65~0.86,并建议露点蒸发冷却器进口空气速度为2.5 m/s,通道间距小于5 mm,通道长度大于1 m,二次/一次风量比为0.35~0.60。S. Anisimov等[11-15]提出了逆流、叉流等不同结构形式,并对不同结构露点蒸发冷却器进行了实验及数值模拟研究。

本文针对经改进之后的逆流波纹板式露点蒸发冷却器进行了数值模拟,通过数值模拟确定此露点蒸发冷却器的最佳运行参数,包括通道内一次风速、二次/一次风量比、循环水质量流量,最佳结构参数,包括通道间距、通道长度,以及在不同的气候条件下的性能水平。

1 建立模型

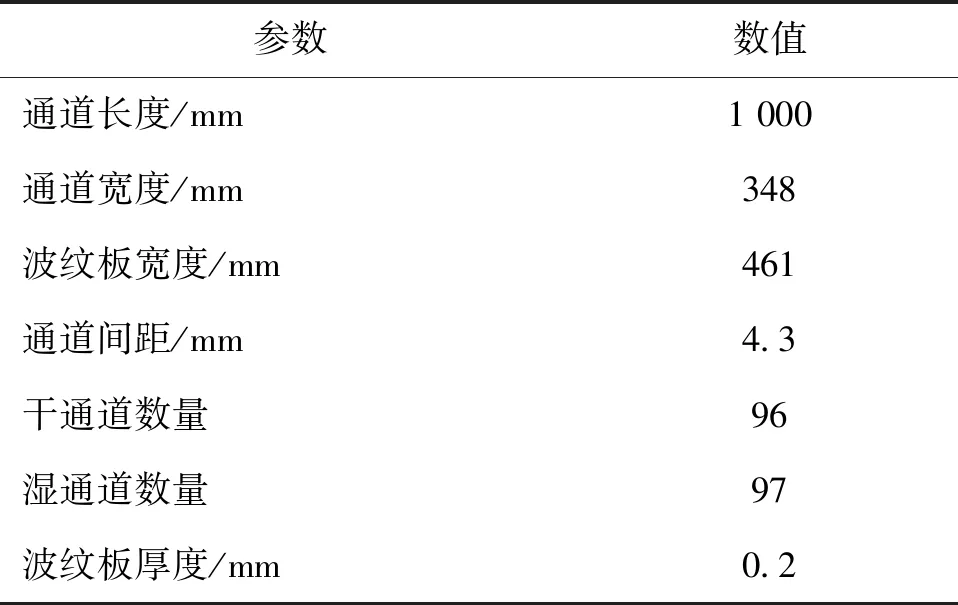

本文模拟对象为逆流波纹板式露点蒸发冷却器,结构参数如表1所示。

1.1 物理模型

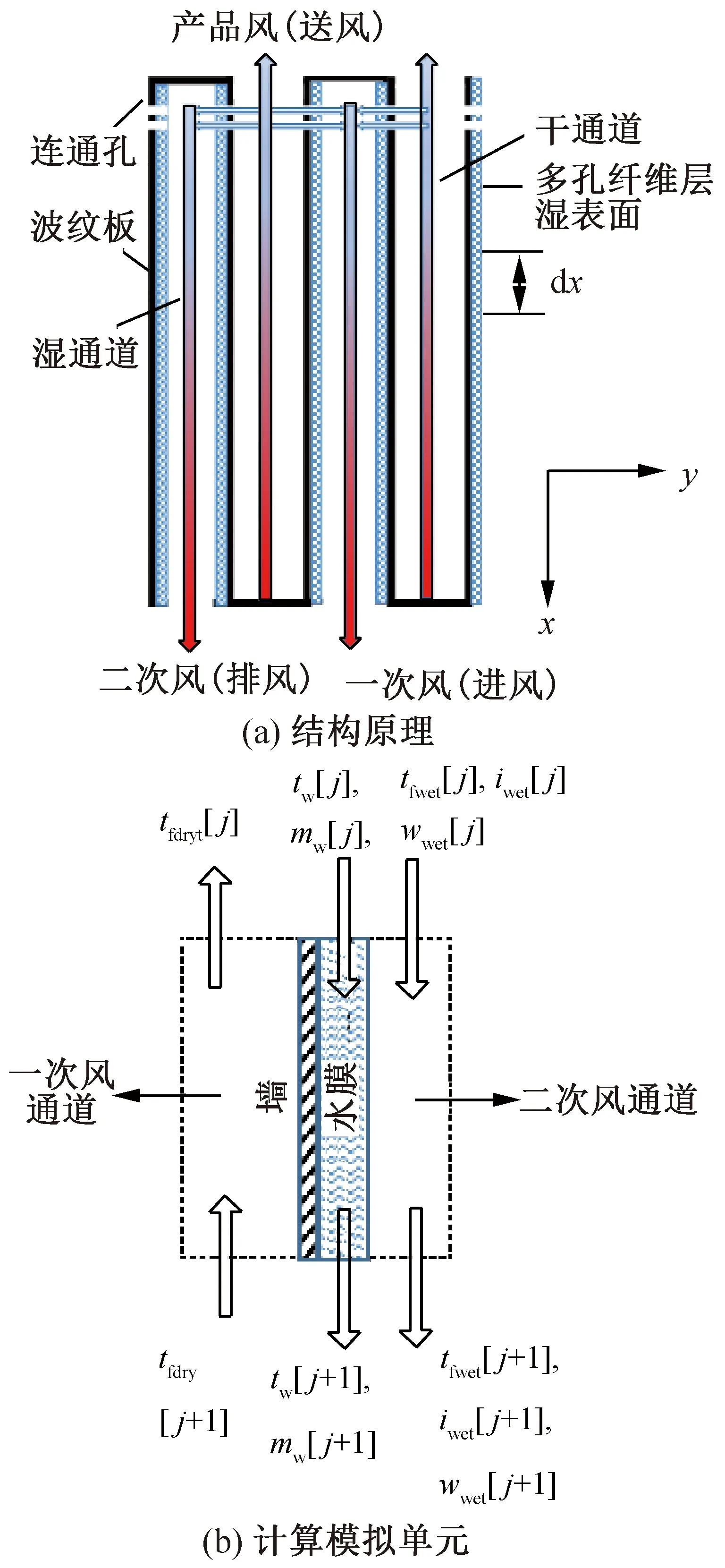

图1所示为逆流波纹板式露点蒸发冷却器的结构。该蒸发冷却器主要由波纹板换热器、循环水系统和风系统组成。干通道的一次风与喷淋水湿润的湿通道内二次风进行热交换,干通道内一次空气与湿通道表面水膜之间进行传热,传热驱动力为两者的温度差,湿通道中二次空气与水膜之间进行传热传质,全热换热的驱动力为水膜表面饱和湿空气与通道内湿空气间的焓差。

表1 逆流波纹板式露点蒸发冷却器结构参数

图1 逆流波纹板式露点蒸发冷却器的结构

本文模型作如下假设:1)热量仅在垂直于表面方向传递,忽略轴向导热;2)稳态传热传质;3)换热器与外界不存在热量交换;4)空气为不可压缩的理想气体;5)湿通道表面被水膜均匀润湿,气-水接触面积等于换热板面积;6)空气与水膜之间传热传质满足刘易斯关系式。

1.2 数学模型

干通道中一次空气能量守恒方程:

cdrymdrydtfdry=k(tw-tfdry)Adrydx

(1)

式中:cdry为一次空气定压比热容,J/(kg·K);mdry为一次空气质量流量,kg/s;tfdry为一次空气干球温度,℃;k为一次空气到水膜传热系数,W/(m2·K);tw为水膜温度,℃;Adry为干通道传热面积,m2。

(2)

式中:hdry为一次空气表面传热系数,W/(m2·K);δwall为换热板壁厚,m;λwall为换热板导热系数,W/(m·K);hw为水膜表面传热系数,W/(m2·K)。

湿通道中二次空气能量守恒方程:

mwetdiwet=[hwet(tw-tfwet)+rhm(ρwet,s-ρwet)]Awetdx

(3)

式中:mwet为二次空气质量流量,kg/s;iwet为二次空气焓,J/kg;hwet为二次空气表面传热系数,W/(m2·K);tfwet为二次空气干球温度,℃;r为二次空气潜热,J/kg;hm为二次空气与水膜间的传质系数,W/(m2·K);ρwet,s为水膜表面饱和湿空气密度,kg/m3;ρwet为二次空气密度,kg/m3;Awet为湿通道传热面积,m2。

hwet与hm之间满足刘易斯关系式:

(4)

式中:Le为二次空气刘易斯数;cwet为二次空气定压比热容,J/(kg·K)。

湿通道中二次空气质量守恒方程:

mwetdwwet=hm(ρwet,s-ρwet)Awdx

(5)

式中:wwet为湿空气含湿量,g/(kg干空气)。

水膜质量守恒方程:

dmw=-mwetdwwet

(6)

式中:mw为水膜质量流量,kg/s。

总能量守恒方程:

cwmwdtw+cwtwdmw+cdrymdrydtfdry+mwetdiwet=0

(7)

式中:cw为水定压比热容,J/(kg·K)。

空气表面传热系数的计算采用Awad提出的经验关联式[16]:

(8)

x*为无量纲长度:

x*=x/(DeRePr)

(9)

水膜表面传热系数采用Wilke提出的关联式[17]:

(10)

式中:Nu为努塞尔数;hw为水膜表面传热系数,W/(m2·K);δw为水膜厚度,m;λw为水的导热系数,W/(m·K)。

水膜厚度δw:

(11)

(12)

式中:νw为水的运动黏度,m2/s;ρw为水的密度,kg/m3;g为重力加速度,m2/s;mw为水总质量流量,kg/s;n为通道数量;l为通道长度,m。

空气的压力损失由沿程压力损失Δpl和局部压力损失Δpfr组成,局部压力损失包括:1)干通道一次风进口压力损失Δpdryin;2)干通道送风出口压力损失Δpdryout;3)一次风分流进入湿通道的压力损失Δpwetin;4)湿通道中二次风出口压力损失Δpwetout。

Δp=Δpl+Δpdryin+Δpdryou+Δpdiv+Δpwetout

(13)

(14)

沿程压力损失系数:

(15)

式中:λ为空气沿程阻力系数;ζ为空气局部阻力系数。

根据露点蒸发冷却器的实际结构,取ζdryin=2,ζdryout=1.0,ζwetin=0.9,ζdiv=1.5,ζwetout=1.0。

1.3 性能参数

露点蒸发冷却冷却效率用湿球效率εwb以及露点效率εdb来表示。

(16)

式中:tfin为一次空气入口干球温度,℃;tfdryout为一次空气出口干球温度,℃;tbin为一次空气入口湿球温度,℃。

(17)

式中:tdin为一次空气入口露点温度,℃。

露点蒸发冷却器制冷能力大小用制冷量(W)来表示:

(18)

露点蒸发冷却器的能源效率用COP来表示:

(19)

式中:Wfan为风机功率,W;Wpump为水泵功耗,W。

1.4 计算方法及网格无关性检验

用控制容积法对式(1)~式(7)进行离散,并通过牛顿迭代进行编程求解。当网格数量为20~200时,送风温度变化如图2所示,可知当网格数量从140增至160时,送风温度不再变化,故网格数量定为140。

图2 送风温度随网格数量的变化

2 模型验证

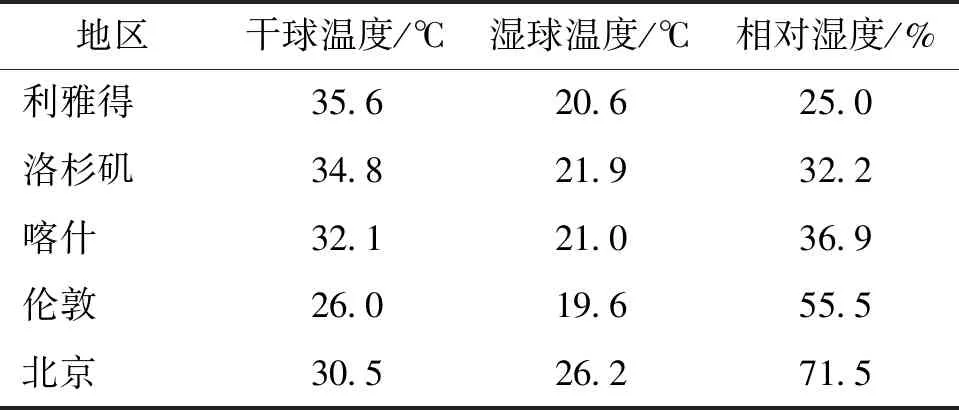

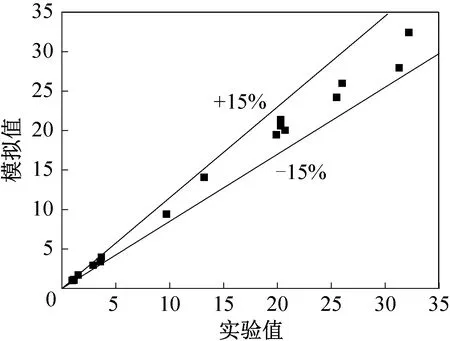

Xu Peng等[18]按照表2中不同地区典型气候条件,送风量为750 m3/h,排风量为600 m3/h,二次/一次风量比为0.44,对逆流式露点蒸发冷却器性能进行了实验研究,为验证所提模型准确性,在与实验同样的条件下进行了数值模拟。送风温度、制冷量、冷却效率及COP的模拟结果与实验结果误差如图3所示,可知模拟结果与实验结果误差均小于±15%,数学模型可用。

表2 实验条件

图3 实验与模拟结果相对误差

3 模拟结果与讨论分析

本节分别对一二次风温度及换热量沿露点蒸发冷却器长度方向的变化、二次/一次风量比、一次风速、循环水质量流量、结构参数及进风参数对露点蒸发冷却器的性能影响进行了研究及分析。

3.1 温度及换热量分布

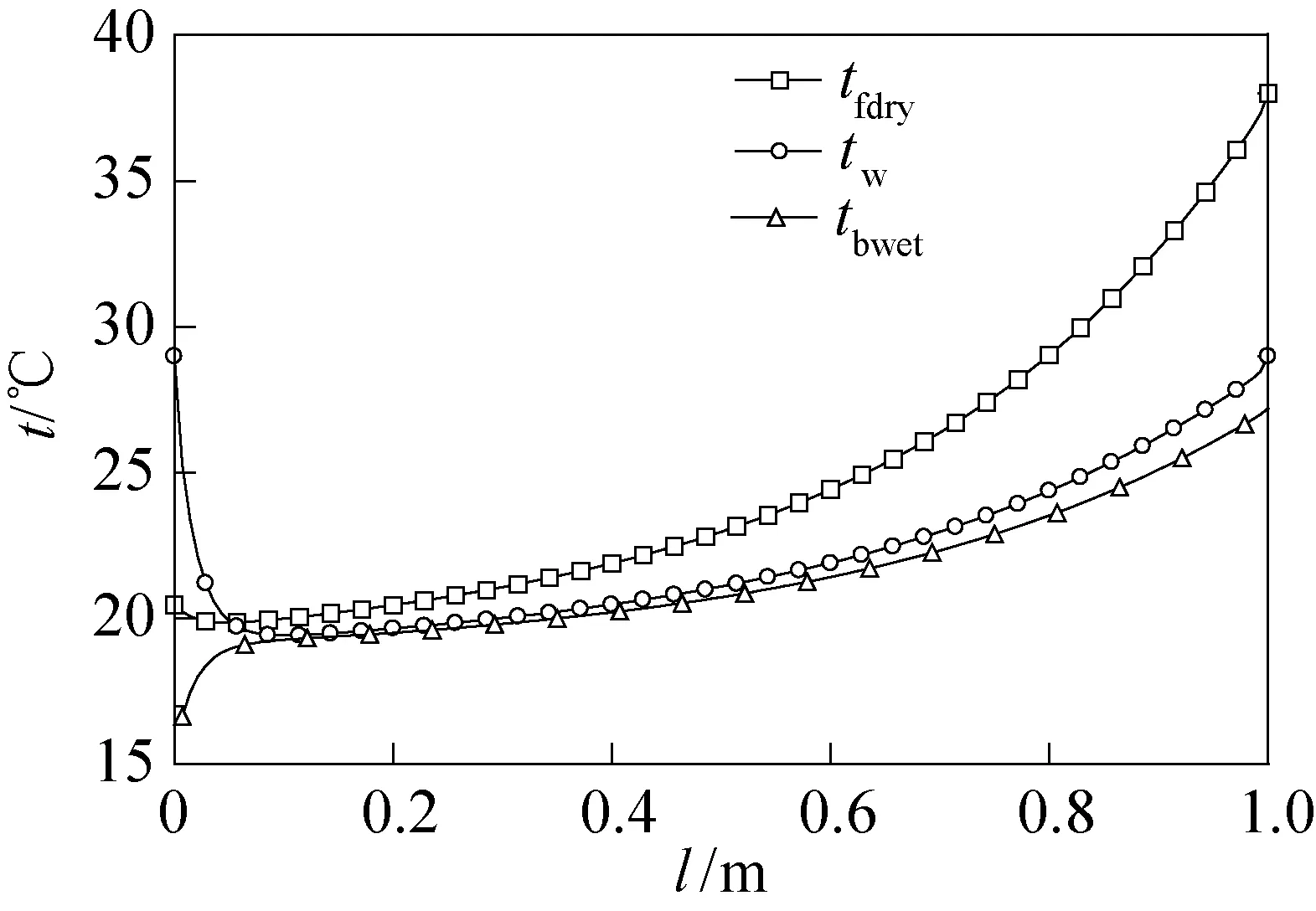

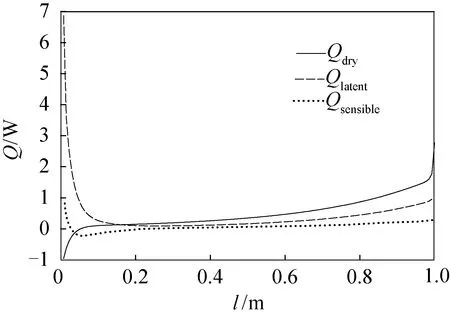

图4所示为当进风温度为38 ℃,相对湿度为20%,一次风速为2 m/s,二次/一次风量比为0.4,循环水质量流量为200 kg/h时,一次风干球温度、二次风湿球温度以及水膜温度随通道长度的变化。图5所示为干通道内一次风换热量与湿通道内显热及潜热换热量随通道长度的变化。

图4 温度随通道长度的变化

图5 换热量随通道长度的变化

由图4可知,送风温度沿一次风流动方向(l从1到0)先持续降低,在接近出口时略有上升;水温沿流动方向(l从0到1)先迅速降低,后缓慢上升,出口温度与进口温度相等;湿通道中二次空气的湿球温度沿流动方向(l从0到1)持续上升,但在入口段上升速度较快。由图5可知,在进出口附近热量传递最大,同时湿通道中潜热换热量大于显热换热量,在进出口附近差距尤其明显。

产生上述现象主要原因为:在湿通道入口处,二次空气含湿量最小,而水温最高,故水膜表面饱和空气湿度最大,因此传质能力最强,蒸发潜热带走大量热量,使水温迅速降低,二次空气湿球温度(随焓值增大而增大)迅速上升;同时在湿通道入口及干通道出口处,水温高于一次风温度,故一次风温度在出口处有所升高。

3.2 二次/一次风量比φ的影响

图6所示为当进风温度为38 ℃,相对湿度为20%,循环水质量流量为200 kg/h,一次风速u分别为1、2、3 m/s时,送风温度及单位体积制冷量随二次/一次风量比的变化,为使图像清晰,仅显示u=2 m/s时,COP及冷却效率随二次/一次风量比的变化,如图7所示。一次风速为1 m/s及3 m/s时曲线变化趋势与2 m/s时相同。

图6 送风温度及单位体积制冷量随二次/一次风量比的变化

图7 COP和冷却效率随二次/一次风量比的变化

由图6可知,当φ=0.3时,露点蒸发冷却器具有最大单位体积制冷量,送风温度随φ的增大而减小,且此趋势不随一次风速大小而变。由图7可知,露点蒸发冷却系统COP在φ=0.25附近时最大,冷却效率随φ的增大而增大。因此综合制冷量、冷却效率及COP选取φ,建议值为0.25~0.45,具体取值可根据实际送风温度及制冷量要求而定。

原因为当φ增大,干通道中一次风风速不变,而湿通道中二次风风速提高,使湿通道测空气传热传质系数增大,换热量增大,因此送风温度降低;但由于送风量减小,制冷量先增大后减小。同时,湿通道中二次风速增大,使系统总压降增大,风机能耗提高,所以COP出现先增大后减小的现象。

3.3 一次风速u的影响

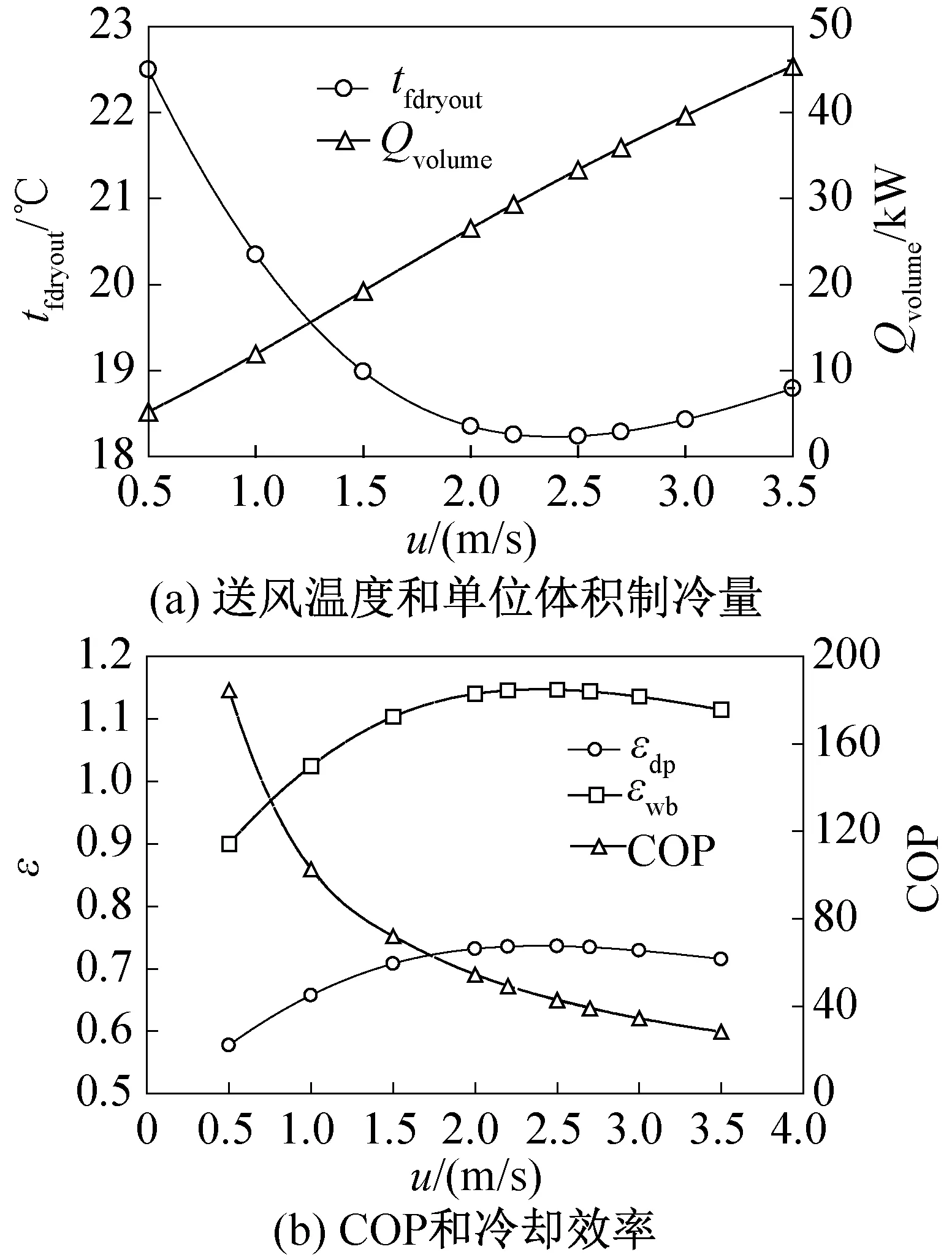

当进风温度为38 ℃,相对湿度为20%,循环水质量流量为200 kg/h,φ=0.4(模拟发现二次/一次风量比不同,一次风速影响结果趋势不变)时,露点蒸发冷却器的性能随一次风速的变化如图8所示。

图8 露点蒸发冷却器的性能随一次风速的变化

由图8可知,一次风速对送风温度、单位体积制冷量及COP、冷却效率的影响不受二次/一次风量比的影响。冷却效率随一次风速的增大先升高后下降,但系统单位体积制冷量随一次风速的增大而增大,COP随一次风速的增大而减小,综合考虑冷却效果及COP,一次风速在2.0~2.7 m/s左右时,露点蒸发冷却器性能较好,但在实际运行中,需根据对送风温度及制冷量的实际需求选择最佳风速。

一次风速影响规律主要原因在于,当一次风速增大,干湿通道内传热传质能力增强,总换热量增大,但由于空气流量同时增大,使送风温度出现先降低后增大的趋势;由于送风温度后期增大幅度较小,因此制冷量主要受风量增大影响,因此制冷量随一次风速增大而增大;COP随一次风速增大而下降,原因在于由于风速增大带来的压降损失影响大于制冷量增大的影响,因此COP整体出现下降现象。

3.4 循环水质量流量的影响

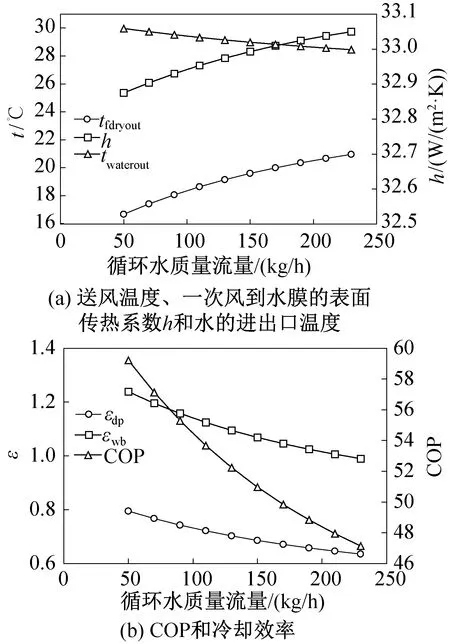

当进风温度为38 ℃,相对湿度为20%,一次风速为2 m/s,φ=0.4时,露点蒸发冷却器的性能随循环水质量流量的变化如图9所示。

图9 露点蒸发冷却器的性能随循环水质量流量的变化

由图9可知,随循环水质量流量的增加,送风温度升高,冷却效率及COP均下降,因此在系统运行,湿通道表面完全润湿时,循环水质量流量越小越好。并且改变其他参数进行模拟发现,循环水质量流量对露点蒸发冷却系统性能影响规律不受其他因素影响。

由式(10)~式(11)可知,水膜表面传热系数随循环水质量流量增加而减小,但由图9(a)可知,一次风到水膜总的表面传热系数随循环水质量流量的增加稍有增大,但变化趋势不明显,原因可能为热物性参数变化引起。因此送风温度的升高,换热量的下降不是由于水膜对流换热表面传热系数的变化引起。随着循环水质量流量的增加,水的进出口温度下降,导致水膜表面饱和湿空气含湿量下降,传质能力下降,传热量减小,冷却效率及COP随着送风温度的升高而降低。

3.5 结构参数(通道间距与通道长度)的影响

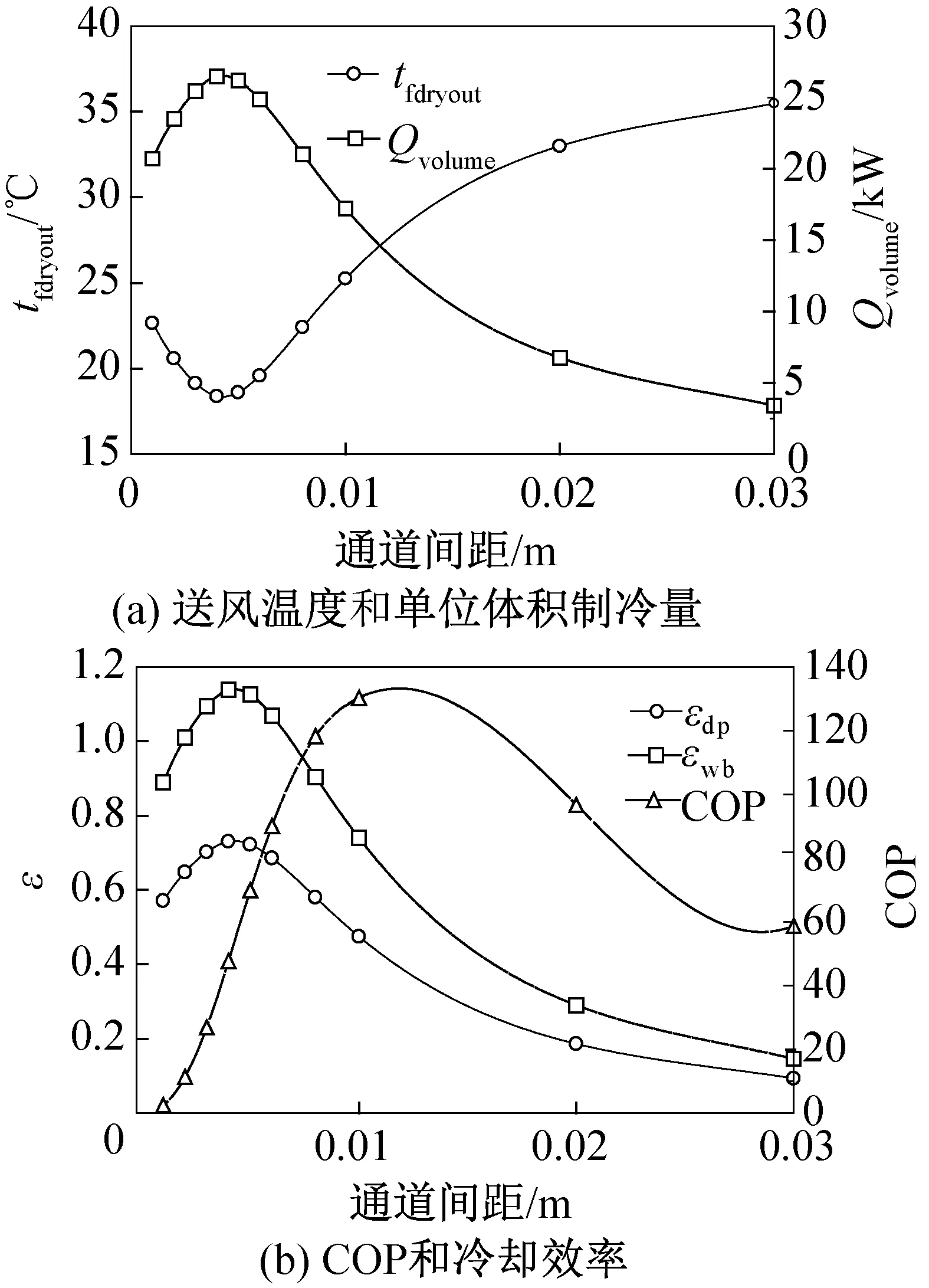

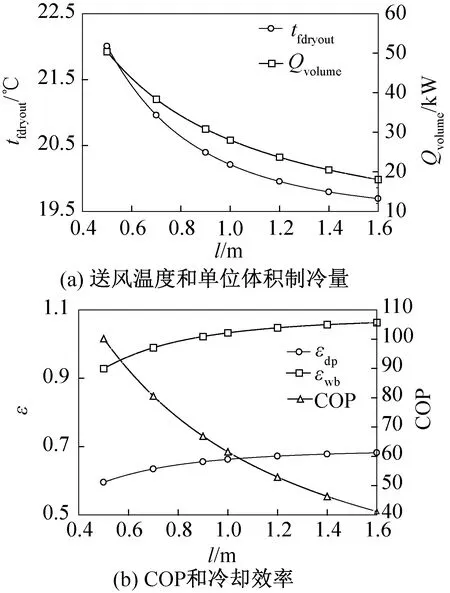

为对露点蒸发冷却器结构进行进一步优化,本文对通道间距及通道长度对露点蒸发冷却器性能的影响进行研究,当进风温度为38 ℃,相对湿度为20%,干通道进风速度为2 m/s,φ=0.4,循环水质量流量为100 kg/h,模拟结果如图10~图11所示。

图10 露点蒸发冷却器的性能随通道间距的变化

图11 露点蒸发冷却器的性能随通道长度的变化

图10所示为露点蒸发冷却器的性能随通道间距的变化。由图10可知,送风温度随通道间距的增大先降低后升高,单位体积制冷量以及冷却效率、COP均先增大后减小,但最大值所对应的通道间距不同。综合考虑制冷量、冷却效率及COP,当通道间距在0.004 m附近时,露点蒸发冷却器性能较好。

图11所示为露点蒸发冷却器的性能随通道长度的变化。由图11可知,送风温度随通道长度的增大而下降,即冷却效率随通道长度的增大而升高,但由于通道长度增大,空气压降增大,风机能耗升高,露点蒸发冷却器体积增大,单位体积制冷量及COP随通道长度的增大而减小,因此通道长度的选择应综合考虑制作成本以及所需的送风温度而定。

3.6 进口参数(干球温度和相对湿度)的影响

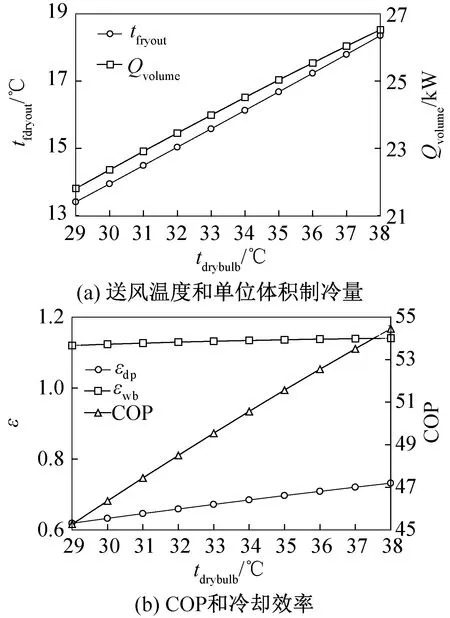

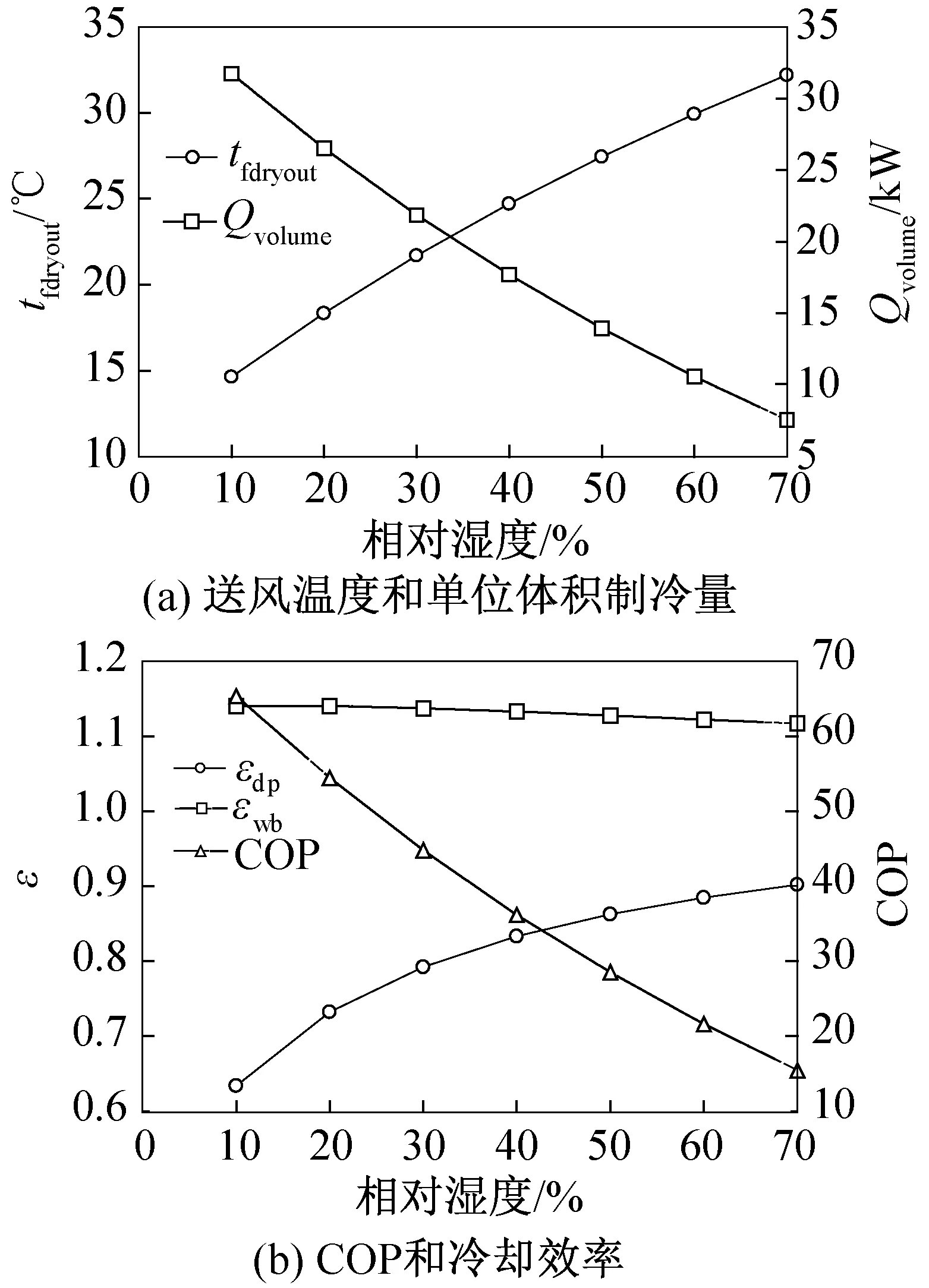

当一次风速为2 m/s,φ=0.4,循环水质量流量为100 kg/h时,通过改变进风温度及相对湿度来研究露点蒸发冷却器在不同气候条件下的性能。图12所示为相对湿度为20%时,露点蒸发冷却器的性能随干球温度的变化。图13所示为当干球温度为38 ℃时,露点蒸发冷却器的性能随相对湿度的变化。

图12 相对湿度为20%时,露点蒸发冷却器的性能随干球温度的变化

图13 干球温度为38 ℃时,露点蒸发冷却器的性能随相对湿度的变化

由图12可知,相同相对湿度下,干球温度越高,则湿球温度越高,对于蒸发冷却而言,全热交换驱动力为干湿通道湿球温度之差,因此进风湿球温度越高,对应的送风温度越高。COP及单位体积制冷量随进风干球温度越大而增大,主要原因在于一次风进出口温差增大。由图13可知,相同干球温度下,相对湿度越大,则湿球温度越高,因而送风温度越高,进风干球温度不变,则COP及单位体积制冷量减小。湿球效率在不同的进风参数下变化不明显,可见湿球效率主要受露点蒸发冷却器结构参数及运行参数影响,该逆流波纹板式露点蒸发冷却器的湿球效率在110%~115%之间。

4 结论

本文对逆流波纹板式露点蒸发冷却器进行数值模拟,研究了运行参数和换热器结构参数对露点蒸发冷却器性能的影响,以及不同气候条件对露点蒸发冷却器性能的影响,得到如下结论:

1)当二次/一次风量比φ约为0.3时,露点蒸发冷却器具有最大单位体积制冷量,送风温度随φ的增大而减小;露点蒸发冷却器COP在φ=0.25附近时最大,冷却效率随φ的增大而增大。因此综合制冷量、冷却效率及COP综合选取冷却效率,建议值为0.25~0.45,但具体取值可根据实际送风温度及制冷量要求而定。

2)冷却效率随一次风速的增大先升高后下降,但系统单位体积制冷量随一次风速增大而增大,COP随一次风速增大而减小,综合考虑冷却效果及COP,当一次风速为2~2.7 m/s时,露点蒸发冷却器性能较好,但在实际运行中,需根据对送风温度及制冷量的实际需求选择最佳风速。

3)随循环水质量流量的增加,送风温度升高,冷却效率和COP下降,因此在系统运行中,湿通道表面完全润湿时,循环水质量流量越小,露点蒸发冷却器性能越好,此趋势不受其他影响因素影响。

4)单位体积制冷量及冷却效率、COP均随通道间距的增大先增大后减小,但最大值所对应的通道间距不同。综合考虑制冷量、冷却效率及COP,当通道间距为0.004 m时,露点蒸发冷却器性能较好。冷却效率随通道长度的增大而升高,单位体积制冷量及COP会随通道长度的增大而减小,因此通道长度的选择应综合考虑制作成本以及所需的送风温度而定。

5)相同相对湿度下,干球温度越高,送风温度越高,但COP及单位体积制冷量越大;相同干球温度下,相对湿度越大,送风温度越高,COP及单位体积制冷量越小。湿球效率主要受露点蒸发冷却器结构参数及运行参数影响,本文采用的逆流波纹板式露点蒸发冷却器的湿球效率在110%~115%之间。