星用第三代铼/铱材料490 N 发动机研制进展

2019-12-30刘昌国杨成虎林庆国陈锐达

刘 犇,刘昌国,杨成虎,林庆国,陈锐达

(1.上海空间推进研究所,上海 201112;2.上海空间发动机工程技术研究中心,上海 201112)

0 引言

目前,我国所有东方红三号(DFH-3)卫星平台和东方红四号(DFH-4)卫星平台的三轴稳定地球同步轨道通信卫星、中轨道高度导航卫星、探月工程绕月卫星以及其他军用、民用高轨卫星,均采用上海空间推进研究所研制的第一代或第二代490 N发动机完成轨道机动[1]。

随着我国新一代大容量、长寿命卫星的发展,卫星的质量和使用寿命都在不断地增长,490 N 轨控发动机的性能变得尤为重要[2-3]。提高发动机的真空比冲可以有效减少卫星变轨推进剂的消耗量,从而延长卫星的在轨工作寿命或增加有效载荷的质量,进一步提高我国现有DFH-3 和DFH-4 卫星平台航天器的总体性能,提高基于以上平台军事卫星的战术性能和装备效费比,从整体上缩小我国天基装备水平与国外同类装备的差距,同时也可提升我国整星的国际竞争力和发动机单机出口的能力。

上海空间推进研究所在研的卫星用第三代490 N 发动机为国内首台采用铼/铱材料设计和制造的发动机,目前已完成了两台铼/铱燃烧室制备,并通过了长寿命高空模拟热试车考核。本文介绍了第三代490 N 发动机的总体设计方案、研制过程中攻克的关键技术和高空模拟热试车验证结果,阐述了发动机的工作性能和温度特性,分析了工程化应用尚存在的问题,并相应提出了改进和优化方案。

1 国内外研究概况

1.1 国内研究概况

1.1.1 第一代490 N 发动机

研制的第一代490 N 双组元液体火箭发动机最初用于DFH-3 平台卫星远地点变轨,如图1 所示。该发动机产品代号为FY-25,从研制至今已有37 年历史。发动机真空推力为490 N,推进剂为四氧化二氮(N2O4)/甲基肼(MMH),混合比为1.65,燃烧室压力为0.68 MPa,喷管面积比为154∶1,身部材料为铌铪合金,内外表面涂覆“815A”高温抗氧化涂层,真空比冲为305 s 左右。迄今为止,该发动机先后用于48 颗卫星和天宫实验室上天飞行,均成功完成变轨飞行任务。

1.1.2 第二代490 N 发动机

为满足卫星推进对高比冲轨控发动机的需求,在总装航天局的支持下,开展了提高真空比冲的第二代490 N 发动机研究工作。通过优化喷注器方案、采用新型高温抗氧化材料(铌钨合金)、提高燃烧室压力和增大喷管面积比等技术途径,经过大量的地面和高空热试车验证,成功将第二代490 N 发动机的真空比冲在第一代飞行产品的基础上提高了10 s,达到315 s 以上,其外观如图2 所示。第二代490 N 发动机于2012 年5 月首飞,目前已完成22 次飞行,成功率为100%。

图1 第一代490 N 发动机Fig.1 First generation 490 N engine

图2 第二代490 N 发动机Fig.2 Second generation 490 N engine

1.2 国外研究概况

国外在卫星研制过程中,对提高轨控发动机性能十分重视,始终坚持采用最先进的材料和设计技术,持续不断地提高发动机比冲性能。美国Marquardt公司(现属Aerojet 公司)历经40 多年研发R-4D 系列发动机,R-4D-16相比R-4D-7发动机的真空比冲提高了近40 s,燃烧室材料从最初研制时的纯钼金属依次改进为铌合金材料、铌钛喷管和铼/铱材料,耐高温性能不断提高(从1 300~2 200 ℃)[4-7]。国外卫星用轨控发动机主要使用N2O4/MMH 推进剂组合,已经飞行的轨控发动机最高比冲为323 s,采用了较大的喷管面积比,其中,Aerojet公司研制的AMBR 发动机喷管面积比甚至达到了400∶1[8]。另外,在喷注器方面各研制单位设计了不同类型的喷注器,通过选用合适的耐高温材料和特殊结构的燃烧室,发动机比冲可以达到320 s以上[9]。

2 发动机总体设计和技术参数

2.1 总体设计

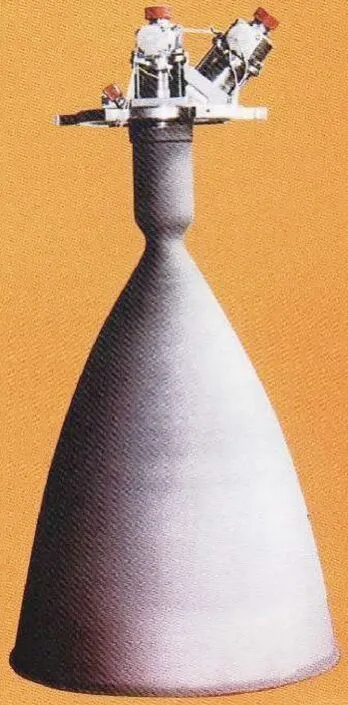

第三代铼/铱材料490 N 发动机结构如图3 所示。该发动机主要由一台推力室和两个推进剂控制阀通过紧固件连接组成,推力室由头部和大面积比单壁辐射冷却身部焊接而成,推进剂控制阀为双稳态自锁式电磁阀,其总体设计主要包括推力室、阀门和流阻匹配3 部分。

图3 第三代490 N 发动机结构Fig.3 Sketch of third generation 490 N engine

2.1.1 推力室

推力室头部采用鸟笼结构和直流互击式喷注器,为了提高燃烧室效率和简化喷注结构,主要在减少边区冷却流量、增加喷注小孔数量、优化喷注器流道结构等方面进行了改良设计。

推力室身部由燃烧室、喷管过渡段和延伸段组成,燃烧室采用二次燃烧装置和新型铼/铱高温抗氧化材料,增加了特征长度,以提高燃烧室效率,喷管扩张段采用Rao 氏喷管造型和铌合金材料。

2.1.2 阀门

第三代490 N 发动机与第二代490 N 发动机采用相同的推进剂组合,且推进剂流量相近,因此,沿用第二代490 N 发动机阀门,不再另行研制。

2.1.3 流阻匹配

发动机流阻指在额定流量下推进剂控制阀入口至燃烧室之间的压降,流阻匹配与喷注器内流道的设计密切相关。第三代490 N 发动机的额定阀前入口压力为1.55 MPa,额定燃烧室压力为1.0 MPa,节流孔板压降、推进剂控制阀流阻、喷注器流道流阻、喷注小孔压降值总和不大于0.55 MPa。

2.2 技术参数

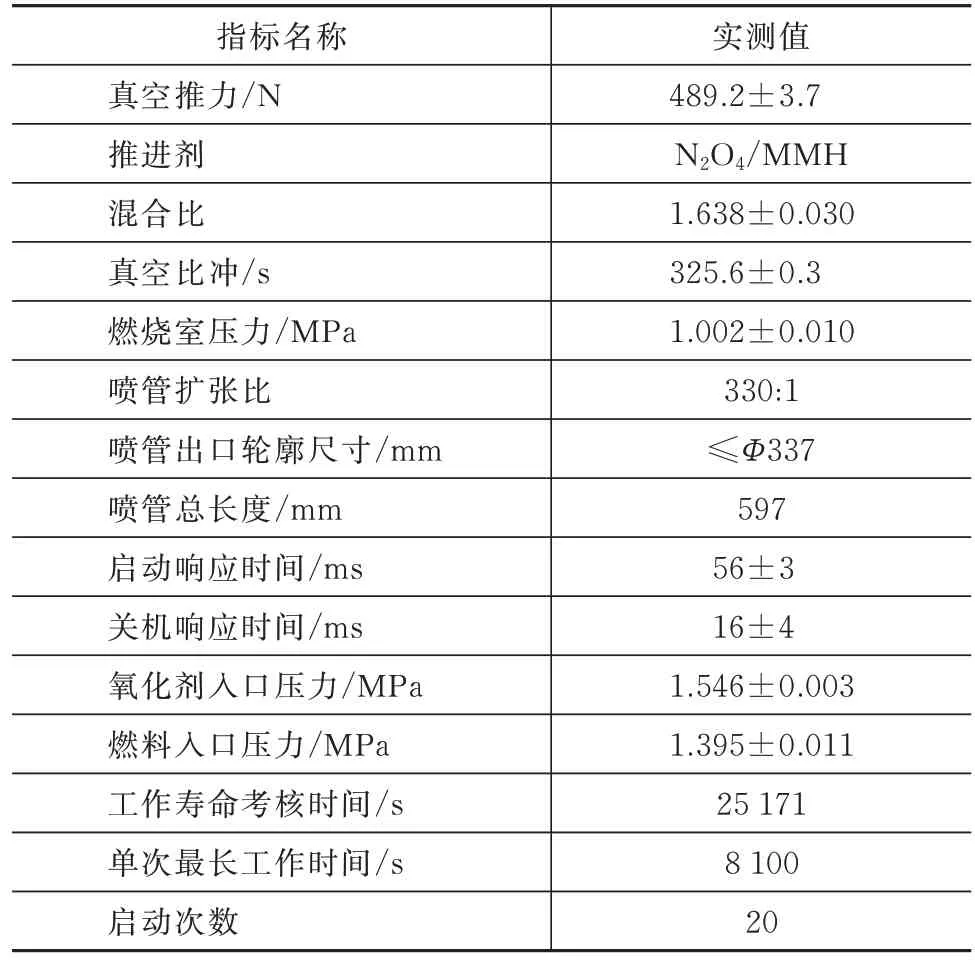

第三代490 N 发动机技术参数见表1。发动机推进剂采用N2O4和MMH,额定混合比为1.65,真空比冲达到325.6 s,喷管扩张比为330∶1。

表1 第三代490 N 发动机技术参数Tab.1 Technical parameters of third generation 490 N engine

3 关键技术攻关

通过“十一五”高性能轨控发动机预先研究,第三代490 N 发动机实现了真空比冲323 s、累计工作时间不低于3 600 s 的设计指标。“十二五”期间,第三代490 N 发动机成功突破了可靠传热稳定工作喷注器、高性能喷注器与燃烧室匹配以及新型高温抗氧化材料制备等关键技术。

3.1 可靠传热稳定工作喷注器

喷注器的设计是提高发动机性能最关键的技术。研制过程中充分结合理论分析、喷雾场测试、仿真计算和热试车考核验证等方法,完成了第三代490 N 发动机可靠传热稳定工作喷注器的中心撞击对、边区冷却和流道结构优化设计,发动机工作温度的控制主要通过以下两个方面实现:一方面,优化发动机头部设计,采用鸟笼支架结构将身部、头部法兰安装面和阀座隔离,增加头部热阻,降低身部热流向头部的传递;另一方面,合理组织中心喷雾场流强分布、混合比分布以及边区液膜冷却,进而降低发动机头部法兰温度。发动机头部温度分布仿真结果,计算温度与试车实测温度平均偏差<10%,发动机头部连接环中段温度约为260 ℃,头部法兰温度约为106 ℃如图4 所示。

图4 发动机头部温度分布仿真结果Fig.4 Temperature distribution of the engine head

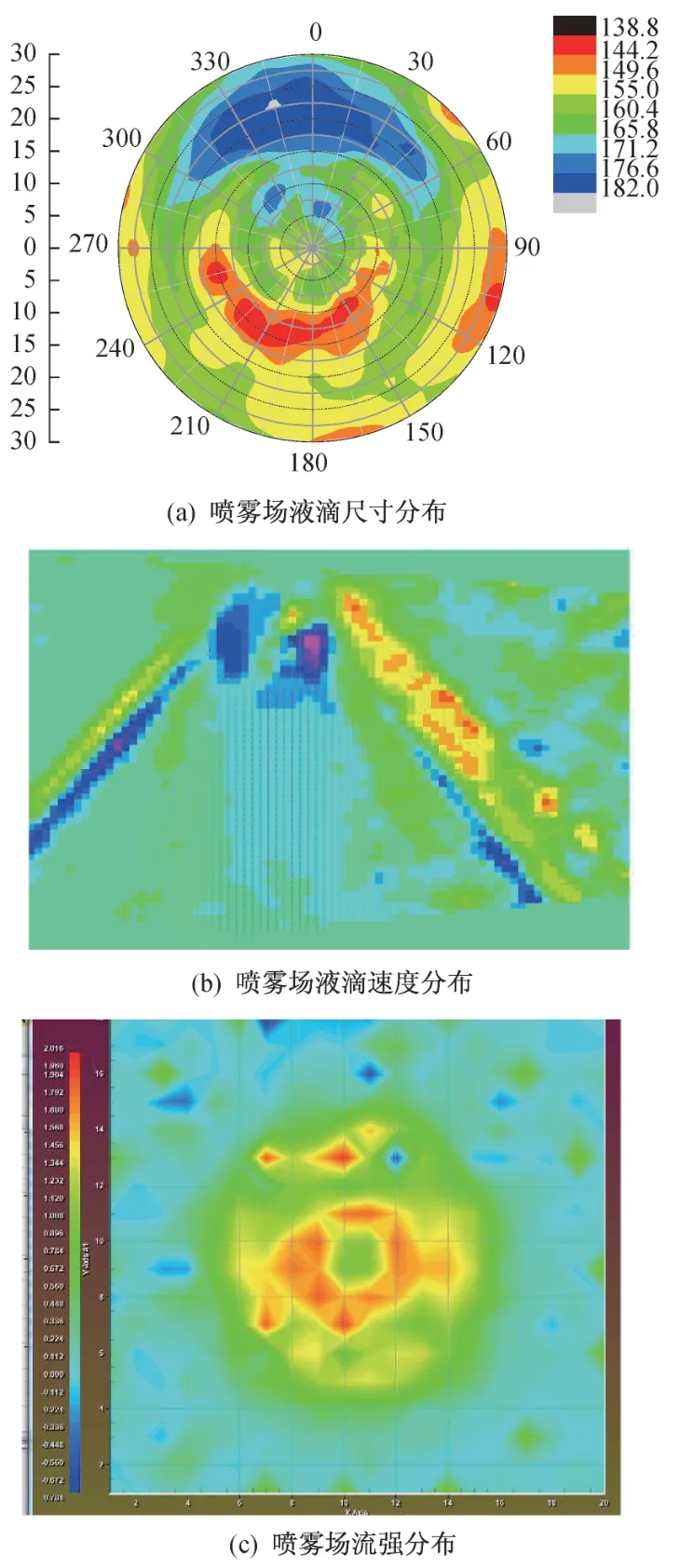

为了获取发动机喷注器喷雾场参数,分别利用激光多普勒粒子分析仪(PDA)、粒子图像速度场仪(PIV)和喷雾场集液测试系统对喷雾场液滴尺寸分布、速度分布以及流强分布等关键雾化特性参数进行测量,为喷雾场评估提供了更全面的手段,测试结果如图5 所示。

图5(a)为喷雾场距离喷注器面轴向30 mm 的PDA 测试结果,液滴雾化Sauter 平均直径约为130 μm。可以发现,在激光发射器和接收器所在的一半区域内其测量误差相对较小,而另一半区域由于穿越稠密喷雾场后激光发生了不同程度的散射和折射,其强度显著减弱,导致测量区域出现明显的不对称现象。从各自的半块区域分析,喷雾场液滴直径接近轴对称分布,并未因为撞击点的离散布置而呈离散分布。

图5(b)为过内圈撞击对的喷雾截面PIV 测试结果。可以发现,喷雾场呈伞状分布,液滴速度约为20 m/s 并持续衰减,喷雾场在下游不再扩散而呈收敛状态,大部分液滴位于撞击对合成动量角方向,液滴速度整体接近轴对称分布。

图5(c)为喷雾场高分辨率(5 mm)流强分布测试结果。可以发现,对于两圈撞击对布置方案,流强在径向呈双峰对称分布,内圈表现更为明显,峰值区域流强大于1 g/mm2。

3.2 高性能喷注器与燃烧室匹配

图5 喷雾场测试结果Fig.5 Test results of injector spray field

第三代490 N 发动机“十一五”期间的研究结果表明,通过头部喷雾场组织和身部结构优化均能提高发动机燃烧室效率,但是,发动机性能提高的同时也导致了较高的工作温度,对燃烧室材料提出了更高的要求。

通过开展高性能喷注器与燃烧室匹配技术研究,将喷注器设计和燃烧室设计结合,建立喷注器、燃烧室设计参数对发动机性能和温度特性的影响关系,优化发动机结构设计,在合理的工作温度下获取较高的发动机性能,从而降低对耐高温材料的性能要求和研制难度。

优化燃烧室构型设计,增加二次燃烧装置延长推进剂在燃烧室内停留时间,促进推进剂充分燃烧,可以提高发动机比冲性能,并有效控制发动机工作温度[10]。通过对不同材料、不同构型燃烧室仿真计算分析和发动机热试车考核,确定了二次燃烧装置铂扰流环结构和铼/铱材料燃烧室构型,如图6所示,将第三代490 N 发动机燃烧室效率成功提高了1%,达到98%以上。同时,扰流环对燃烧室进口段铱涂层进行隔离保护,试验后铂扰流环和燃烧室进口段铱完好,表明铂扰流环在提高燃烧效率的同时,有效解决了推进剂燃烧中间产物对燃烧室进口段铱涂层在1 000 ℃温度附近的氧化问题。

图6 带有二次燃烧装置的燃烧室构型Fig.6 Chamber configuration with secondary combustion device

3.3 新型高温抗氧化材料制备

发动机性能提高必然需要提高燃烧室温度,高温抗氧化材料一直是限制轨控发动机性能提高的瓶颈。为适应第二代490 N 轨控发动机的需要,国内新研发了铌钨合金喷管,内外表面涂覆“056”高温抗氧化硅化物涂层,最高允许使用温度在1 450 ℃左右,而高性能轨控发动机的燃烧室壁温大约在1 600 ℃~1 800 ℃,因此,需要开展新型高温抗氧化材料制备技术攻关研究。

“十一五”期间对铼/铱材料和钽十钨合金材料进行了研制,结果表明,铼/铱材料工作温度能够达到2 000 ℃,但尚需解决燃烧室进口低温端铱层保护问题、铼/铱燃烧室与异种金属连接问题以及身部过渡涂层问题,并完成燃烧室应用考核;钽十钨合金材料燃烧室工作温度能够达到1 600 ℃以上,并且发动机通过了3 860 s 高空模拟热试车考核,但抗氧化涂层在空气中静态抗氧化性能和热震性能偏低,工艺稳定性不足,难以满足第三代490 N 发动机25 000 s 的使用寿命要求。

针对第三代490 N 发动机的设计要求,“十二五”期间进一步对新型耐高温材料技术进行了攻关,提高材料的高温工作性能和工艺稳定性,发动机外观如图7 所示。采用粉末冶金铼和电弧沉积铱工艺制备铼/铱材料燃烧室[11-12],在燃烧室两端采用一体化成形铌合金环实现燃烧室分别与钛合金头部、铌合金扩张段的过渡焊接连接,通过工艺控制实现燃烧室铱与喷管扩张段硅涂层的可靠搭接,通过外表面制备氧化铪高辐射涂层降低喷管工作温度。

图7 第三代490 N 发动机Fig.7 Third generation 490 N engine

4 高空模拟热试车结果

4.1 发动机性能

第三代490 N 发动机高空模拟热试车点火状态如图8 所示,试车过程发动机启动关机正常,各项性能参数正常,累计点火20 次,累计工作25 171 s,成功通过了25 000 s 寿命考核,单次最长工作时间为8 100 s,燃烧室效率为98.6%,喷管效率为96%,实测真空比冲的分布范围为325.4~326.1 s,均值为(325.6±0.3)s,达到国际先进水平。

图8 第三代490 N 发动机点火状态Fig.8 Third generation 490 N engine under hot fire test condition

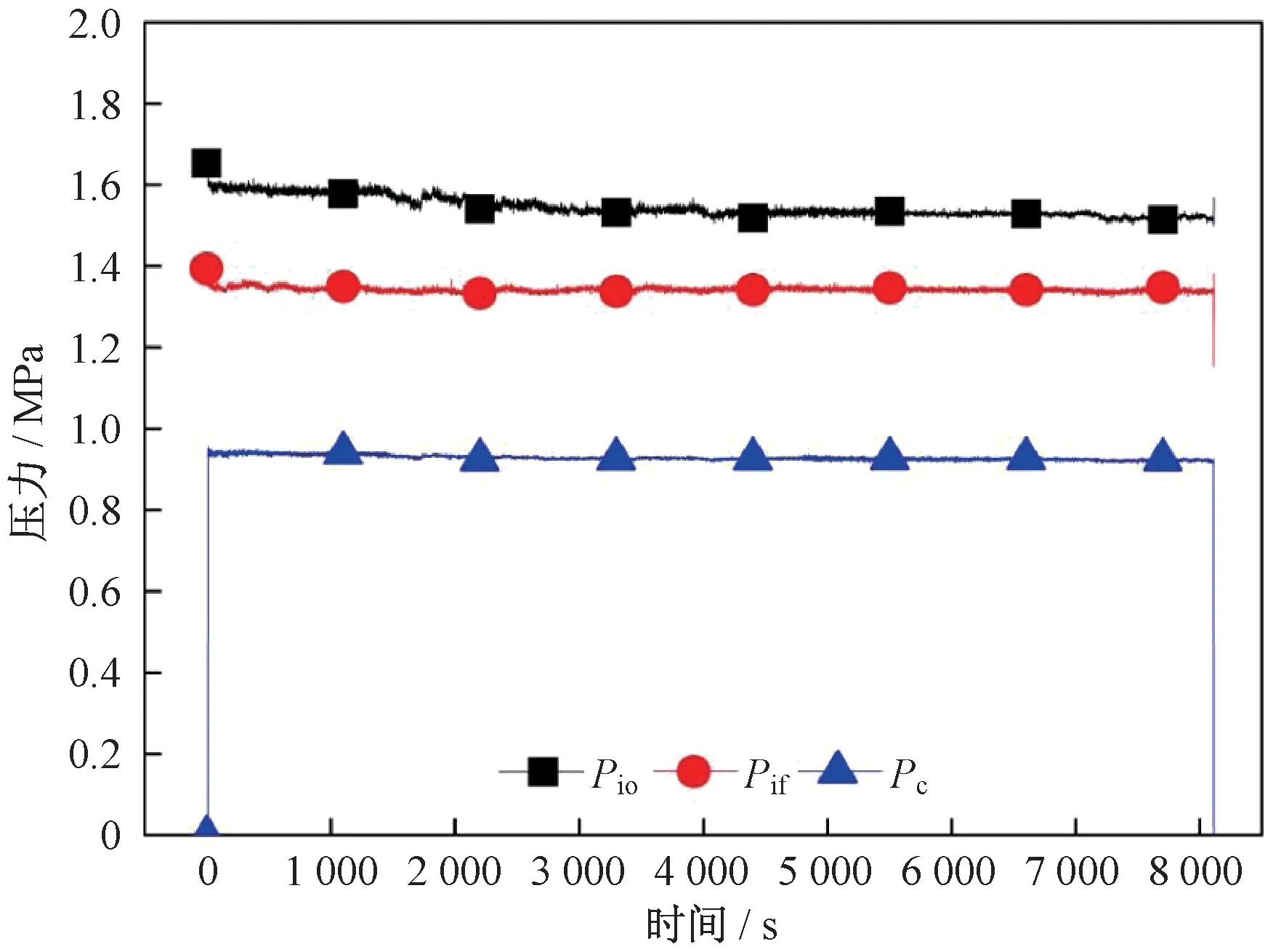

发动机8 100 s 长程试车过程压力变化曲线如图9 所示。图9 中,Pc为燃烧室压力,Pio、Pif分别为氧化剂路和燃料路入口压力。可以发现,整个试车过程压力基本维持稳定,发动机工作状态良好。

图9 发动机试车过程压力变化曲线Fig.9 Distribution of engine pressure during hot fire test

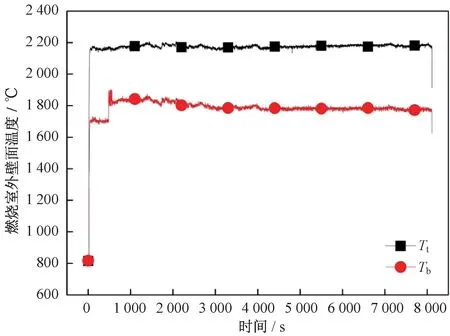

4.2 发动机身部和喉部温度特性

8 100 s 长程试车时发动机喉部和身部燃烧室段温度随时间变化曲线如图10 所示。图10 中,Tt为发动机喉部温度,Tb为发动机身部燃烧室段温度,其中,身部温度突变为调整测温传感器位置所致。可以发现,发动机喉部和身部温度在50 s 左右开始趋于稳定,且最高温度在喉部附近,约为2 190 ℃,身部温度约为1 800 ℃,说明铼/铱材料耐高温性能优良,但喉部温度接近铱材料2 300 ℃的许用温度极限,温度裕度较小。

图10 发动机喉部和身部温度曲线Fig.10 Distribution of engine throat and body temperature

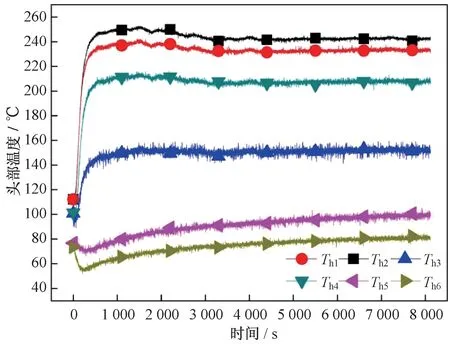

4.3 发动机头部温度特性

8 100 s 长程试车时发动机头部温度随时间变化曲线如图11 所示。图11 中,Th1、Th2均为头部喷注盘上测点温度,Th3、Th4均为头部法兰测点温度,Th5、Th6均为连接环测点温度,温度传感器测点位置分布如图12 所示。发动机启动过程头部各测点温度约在1 000 s 以内稳定,发动机工作时喷注盘上的测点因靠近头身焊缝位置而温度最高,其中,靠近测压管嘴处的温度Th2最高,达到了250 ℃,但温度整体稳定性较好。而连接环上的测点温度Th3、Th4分别为150 ℃和220 ℃,靠近测压管嘴处温度较高,说明上游温度传导不均。位于安装法兰上的Th5、Th6测点温度主要分布在60~100 ℃之间,温度变化均匀,说明鸟笼结构的隔热性能优良,能有效降低安装法兰位置处的温度,不仅有利于安装,且有利于保护推进剂控制阀,防止热返浸过程温度过高。

图11 发动机头部温度曲线Fig.11 Distribution of engine head temperature

图12 温度传感器测点位置Fig.12 Measuring point position of temperature sensors

4.4 发动机启动和关机特性

热试车过程中,各个工况下发动机启动响应时间分布范围为52~59 ms,均值为(56±3) ms;关机响应时间分布范围为12~21 ms,均值为(16±4)ms,满足不大于200 ms 的指标要求,发动机启动和关机特性良好。

5 工程化应用存在的问题及改进方案

5.1 存在的问题

第三代490 N 发动机长时间点火过程中出现了不规律的温漂现象,温度异常升高,最高工作温度由1 900 ℃左右上升至2 200 ℃左右。

粉末冶金铼/铱材料发动机历次试车中均有相应的沉积现象出现。点火时间在300 s~25 000 s 之间,铼/铱喷管喉部上游均有铱堆积物,可能的原因是铱在制备过程中出现了团聚沉积,沉积的铱在燃烧室表层不稳定,在高温高速气流冲刷作用下脱落并堆积在喉部上游,燃气在堆积位置发生滞止导致喉部附近局部高温,铼燃烧室在高温下发生高温蠕变。

5.2 改进方案

基于上述分析,从改进铼基体和铱涂层制备工艺两个方面开展了改进工作:

(1)铼基体制备工艺优化。通过优化粉末冶金过程工艺以及所用的原始粉末,大幅提高了铼材料的抗高温蠕变性能,并同时提高了燃烧室成型的控制精度。新工艺和传统工艺制造的铼材料高温力学性能参数见表2。可以发现,新工艺下铼材料的常温抗拉强度和屈服强度降低,而高温拉伸强度和屈服强度提高,抗高温蠕变能力增强,力学性能得到进一步优化提高。目前,该工艺制造的燃烧室试验件已经完成加工,验证了优化工艺的可行性。

表2 铼材料高温力学性能参数Tab.2 High temperature mechanical properties of Rhenium material

(2)铱涂层制备工艺优化。工程化研究中,优化了靶材制备工艺,制备涂层的稳定性及均匀性得到提高,进行了铱涂层的高温冲刷试验,但未出现铱涂层堆积现象。分析点火工作时间分别为1 800 s、2 500 s、25 000 s 和25 000 s 的4 台发动机产品喉部,发现铱涂层堆积并未随试车时间延长而不断增加。根据上述分析,认为物理气相沉积(PVD)铱涂层喉部堆积的主要原因:涂层表面的疏松颗粒组织在推进剂腐蚀和冲刷作用下在喉部发生堆积,当涂层表面逐渐变得光滑后,堆积将不再发生。因此,后续铱涂层制备将增加涂层表面处理工艺,降低粗糙度,改善甚至彻底解决铱涂层堆积问题。

6 结束语

第三代490 N 发动机的比冲性能相较于第二代490 N 发动机提高了10 s,达到国际先进水平。但是,目前尚处于工程化研制阶段,针对试车子样数较少和铼/铱燃烧室制备工艺困难的问题,还需进一步开展铱涂层和铼基体的高温性能研究,并结合铼/铱材料工艺的稳定性,固化燃烧室加工工艺。同时,继续优化发动机设计,并综合考虑发动机比冲性能和工作温度之间的关系,积累发动机考核子样,提高发动机可靠性裕度。