基于模块化设计的地铁车辆牵引逆变器大修流程优化

2019-12-28王培昌曾详旭

沈 豪 王培昌 曾详旭 袁 磊

(1.申通南车(上海)轨道交通车辆维修有限公司,201800,上海;2.悦利电气(江苏)有限公司,215300,苏州//第一作者,高级工程师)

牵引逆变器作为地铁车辆的核心系统之一,主要采用委外的模式开展大修活动,牵引逆变器的大修成本及大修周期是影响整车大修交付的关键因素。

因此,在地铁牵引逆变器大修过程中,引入RCM(以可靠性为中心的维修)理念,按照“七步作业法”确定维修工序,并对其进行模块化设计。通过优化目前使用的牵引逆变器大修流程,可在一定程度上提高大修效率。

1 地铁车辆牵引逆变器大修流程

1.1 地铁车辆大修规程

大修是指地铁车辆在运营公里数或运营时间达到规定值时(取先到者),对车辆进行全面的分解、清洗、检查、探伤和修复的综合性预防维修。大修要求对列车进行全面检测、调试及试验,将列车恢复到原出厂标准,或在原技术等级范围内局部改善,最终达到规程要求和质量验收标准[1]。

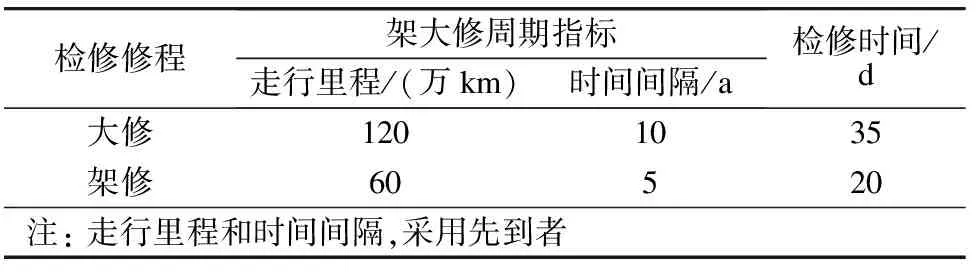

根据GB 50157—2013《地铁设计规范》规定,地铁车辆定期检修的修程和周期应根据车辆技术条件、车辆的质量和既有车辆基地的检修经验制定[2]。其中地铁车辆架大修修程规定,如表1所示。

表1 地铁车辆架大修修程和检修周期

国内各地铁城市根据地铁实际运营经验,分别制定了适用于自身的检修规程。

1.2 牵引逆变器大修流程

牵引逆变器作为地铁车辆核心系统,是地铁车辆大修的关键部件,一般根据车辆及系统维修手册对牵引箱进行拆卸、清洗、分解、零部件检测与更新、组装、整机试验及装车调试等工作。大修作业重点在于优化工艺流程,组织好各工位的工作顺序,协调交叉作业项目,缩短大修时间,进而缩短大修车辆停库时间,提高车辆利用率。牵引逆变器大修流程如图1所示。

图1中,牵引变电器子系统包括牵引逆变模块、高速断路器、撬棒模块、牵引风机等,核心零部件包括IGBT(绝缘栅双极型晶体管)、PCB(印刷电路板)、电抗器、各类接触器、继电器、电容、电源、电阻、传感器等。

图1 牵引逆变器大修流程

2 牵引逆变器大修流程的模块化设计

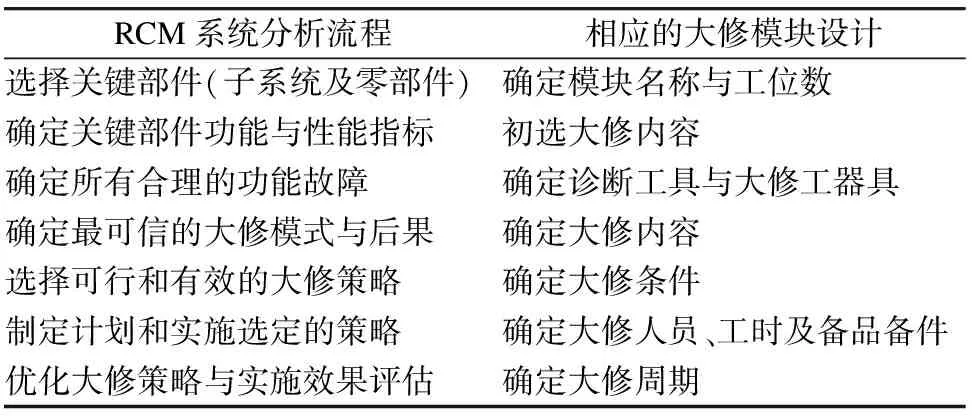

基于RCM理论的“七步作业法”,对牵引逆变器大修流程进行梳理[3]。模块设计流程如表2所示。

表2 牵引逆变器大修模块内容设计

牵引逆变器大修流程的模块化设计以大修工艺为划分依据,分为若干个工序流程,每个工位中包含多个大修工艺。各工位承担的大修作业既相互关联,又各具技术差异。因此,在进行模块化设计时,根据各工艺的维修内容能否同时交叉开展,将模块分为标准模块(以下简为“S模块”)和可变模块(以下简为“V模块”)。

S模块的判定依据为:

1)牵引逆变器大修流程中必不可少的工艺,如箱体及逆变模块的分解与组装、IGBT导热硅脂涂敷、相关必换件的更新等。

2)由于大修设备或人员的限制,只能单独进行操作的工艺,如牵引箱整机检测、逆变模块的拆卸、牵引箱包装运输等。

V模块的判定依据为:

1)经RCM分析及维修人员建议,在不影响维修质量的前提下,确定可以少修甚至不修的内容,如部分箱体隔间的清洁、接触器整体更换、触点更换的选择等。

2)在环境允许的前提下,可以与其他工艺同时开展维护工作的工艺,如逆变模块可以作为独立系统在和牵引箱体分离后与牵引箱其他子系统和零部件的清洁、更新、检测同步进行。

上述S模块、V模块的判定需由经验丰富的生产管理人员联合维修技术人员联合评审制定。

3 牵引逆变器大修流程的优化模型

3.1 大修流程优化模型

3.1.1 基于安全约束条件下的大修模块重组模型

牵引逆变器各大修模块本身有维修时间约束,模块之间也可能相互关联或存在互斥约束,因此S模块和V模块的重组,应通过统计分析,在明确各维修工艺及特殊维修条件的基础上,综合考虑各模块之间的关联性以及模块自身的大修特性和大修条件等,在保证大修需求的前提下,重组工序流程,缩短大修时间,从而保证车辆正线安全、可靠运营[4]。

3.1.2 构建以最短大修时间为目标函数的模型

根据前文所述原则,将牵引逆变器大修工序分为S模块和V模块。通过S模块和V模块的优化组合,使牵引逆变器的大修时间最短,从而提高维修效率。对优化模型计算取整后可得牵引逆变器的维修天数Z:

(1)

约束条件如下:

(2)

式中:

N——大修流程的工位总数;

M——大修流程中V模块的总数;

t——维修人员每天用于大修的标准工时;

i——第i个大修工位;

j——第j个V模块;

Si——第i个工位中,S模块的维修总工时;

Vi,j——第i个工位中,第j个V模块的维修工时;

Wi——第i个工位大修工艺的维修时间上限;

j1,j2——分别表示2个V模块;

xi(j1)=xi(j2)——表示模块j1和j2无互斥关系,二者可同时开展大修;

xi(j1)≠xi(j2)——表示模块j1和j2有互斥关系,二者不可同时开展大修。

3.2 基于模拟退火算法的模型优化求解

式(1)所示的数学模型是典型的0~1数学规划问题,其可行解具有较高的离散性和随机性,此类优化决策问题较难获得解析解,目前多采用智能优化算法如遗传算法、蚁群算法及模拟退化算法等。本文采用模拟退火算法,该算法具有计算流程简单、通用、鲁棒性强且适用于并行处理的的特点[5-6],在处理复杂的线性优化问题时具备较大优势。对于理想模型,模拟退火算法通过收敛取得最优解需满足如下3个条件。

1)初始温度。初始温度的设置越高,搜索到全局最优解的概率越大,但较大的计算量则需要花费大量时间。鉴于本文模型所涉及的数据较少,且优先考虑其全局最优解,因此初始温度设置较大值为10 000 ℃。

2)降温方式。降温过快可能丢失极值点,降温过慢则收敛速度大幅降低。鉴于本文模型复杂度较低,可采用如下温度下降函数T(n):

T(n+1)=K×T(n)

(3)

式中:

K——降温系数;

n——降温次数。

3)终止温度。本文拟采用零度法作为模拟退火算法的终止原则,即事先给出一个较小的正数,当温度低于正数时,算法终止,表示达到最低温度,本文设定为10-12℃。

4 案例验证分析

4.1 模型求解

上海轨道交通11号线牵引逆变器采用委外大修的模式,由Y公司负责牵引逆变器大修作业,项目交付期为20 d。Y公司根据大修技术规格书要求,将牵引逆变器大修分为13个工位,每个工位具体工艺内容如表3所示。

经委外供应商Y公司跟踪统计,并与其生产部门、技术部门、维修人员深入探讨,最终决定将上海轨道交通11号线牵引逆变器大修工艺分为12个S模块和25个V模块。S模块大修总时间为24 h,V模块大修时间统计如表4所示。

4.1.1 参数设置

根据案例条件,参数设置如下:N取13,M取25,t取6 h,Wi取24 h,K取0.96;设置初始温度为10 000 ℃,设置终止温度为10-12℃。

4.1.2 求解结果

将相关参数带入本文构建的优化模型,根据模拟退火算法,利用Matlab工具进行求解。V模块的计算结果如表5所示。

表3 牵引逆变器大修工艺内容

表4 V模块大修时间统计

表5 大修可变模块求解结果

由表5可知,Y公司13个工位共计使用34个可变模块,带入表4计算得到V模块总维修时间为76 h。已知S模块总维修时间为24 h,即本项目总大修时间为100 h,当t取6 h时,可求得最优解取整后为17天,即通过大修流程化后,牵引逆变器大修时间理论上可缩短为17 d,相比大修交期20 d缩短3 d,维修效率提高15%,由此可知模型优化具备初步可行性。

4.2 案例验证

截至2018年7月,上海轨道交通11号线牵引逆变器大修项目共施工完成8列列车,自第6列列车开始按表5所示的求解结果重新设计大修工位工序,交付时间如表6所示。

由表5可知,采用优化模型重新规划生产安排后,平均维修周期为15.67 d,即在10个工作日内可完成一列列车大修,较业主规定的交期20 d缩短4.3 d,较原大修时间缩短2 d以上,效果较为显著。

表6 上海轨道交通11号线牵引逆变器大修项目交付时间表

5 结语

通过对牵引逆变器大修流程进行梳理,基于RCM理论,将大修流程的各个工艺进行优化重组,建立了牵引逆变器大修流程优化模型并求解。依据上海轨道交通11号线牵引逆变器委外供应商Y公司的相关数据资料,对模型的可行性进行了验证。结果表明,模型求解理论值较项目交期缩短3 d,采用优化模型后平均交付时间较项目交期缩短4.3 d,效率提高了约21.5%,效果较为显著。虽然本文所选取的项目实践数据样本不够充足,也未排除短期内人为提高维修效率的因素,但根据委外供应商的数据统计和人员反馈表明,此优化模型仍具备较高可行性。