浅谈先进制造的几种关键技术及其发展趋势

2019-12-27牟海王怀坤

牟海 王怀坤

1 先进制造技术提出的背景

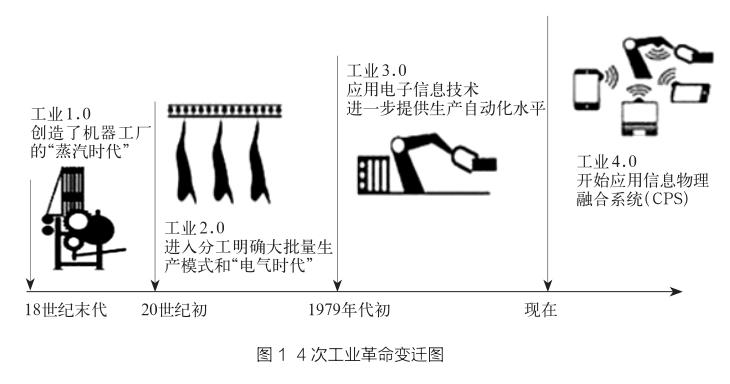

全球工业革命先后经历了以蒸汽机、电力和信息技术为代表的3次变革,目前正迈入以人工智能、机器人技术、虚拟现实、量子信息技术、可控核聚变、清洁能源以及生物技术等先进制造技术为代表的第4次工业革命时代(4次工业革命的变迁详见图1)。新工業革命也可以称之为绿色工业革命,它将给全球经济增长带来无限生机和动能。

在全球化市场中,先进制造技术已成为一个国家制造业的核心竞争力。世界各国纷纷把先进制造技术提升到国家发展战略计划,德国部署“工业4.0”,侧重于借助信息产业将原有的先进工业模式智能化和虚拟化;美国提出工业互联网,主旨在于通过信息技术重塑工业结构,激活产业活力。异于德美,我国工业既不具备德国工业的雄厚基础,也没有美国领先的信息技术,工业发展还处于2.0和3.0并行的阶段。为了发挥互联网在生产要素中的优化配置作用,将其创新成果广泛应用于社会经济的各个领域,2015年5月国务院印发了《中国制造2025》,这一纲领描绘了我国实现2.0到4.0跨越发展、中国制造由大到强的宏伟蓝图。

2 先进制造技术的概念和几种关键技术

先进制造技术是传统制造业在吸收信息学、材料学、机械工程技术以及现代管理等最新成果的基础上,利用计算机控制技术、传感技术与机、光、电一体化技术,实现产品设计制造全过程,满足人们对产品要求的不断提高,取得良好经济技术效益的一门综合型、交叉性的前沿科学与技术。近年来,随着科学技术的不断更新和各学科之间的互相融合,先进制造技术迅速发展,不断提出许多新的关键技术。例如成组技术、精益生产、并行工程、敏捷制造、虚拟现实等。

2.1 成组技术

成组技术就是从许多本质不同的个体,挖掘相似和共性特质,遵循制定的成组标准将其归类成组,通过统一方案解决各事物存在的共性问题,以达到人资成本、费用成本和时间成本的优化。就制造业而言,成组技术通常是指将各工序制造的不同型号、规格的产品、零件按照一定的原则区分成组,并以预定基础原则组织开展生产制造,从而实现产品从研发设计、生产制造、到生产管理全过程的有效运行机制。

2.2 精益生产

随着社会的进步,制造业自动化水平也日益提高,许多企业采用自动化生产的过程中,也产生诸多困扰,如何设计设备布局,如何促进工序产量平衡,如何提高生产效率等,成为急需解决的重要问题。日本丰田最早提出了准时化(JIT)与自动化生产的概念。该生产方式将自动化融入工业工程(IE)、五常法则、信息目视化、六西格玛思想,通过过程控制、作业控制、动作控制减少浪费,使生产系统能够灵活适应客户需求的变化。该体系包含了库存、生产计划、流程再造、成本管控、供应链、产品生命周期、生产线、工作台、作业方法、质量管理、人力与设备资源、市场开发和销售等诸多层面,具有品种多、批量小、生产效率高适应柔性化的特征,被赞誉为精益生产。

2.3 并行工程

工程研发设计阶段,将产品特征、产品结构、产品工艺与最终需要结合起来,保障以最快的速度最高的质量完成任务。各项工作以项目组形式完成,采用适当的信息系统工具,利用现代计算机集成制造(CIM)技术,在产品研究开发阶段,帮助工程实现并行化。

2.4 敏捷制造

敏捷制造是采用灵活多变的组织结构,模块化、柔性化的设计方案和可重组的工艺设备,利用信息技术实现生产技术、管理、人力资源、标准化和专业化的系统集成,最大限度调动和发挥人的作用,打破时间和空间限制的新型制造组织形式,具有更灵敏、更快捷的特征。其中,技术、作业和管理的有效结合,为主导生产制造的3大要素。

2.5 虚拟制造技术

虚拟制造技术基于计算机仿真技术,结合实时三维图形系统和产品数据管理技术、分布式计算理论、VR交互技术,对产品实际生产活动中的真实环境进行虚拟建模,在计算机上得到制造各层级各环节的数字化模型进而对生产活动进行分析、评估、实时调整运行参数。该技术涵盖了并行、开放、分布、集成、和人机交互等诸多特点,是一种能够分析和解决各环节制造技术问题的全过程软硬件综合系统。

3 我国先进制造技术的发展状况

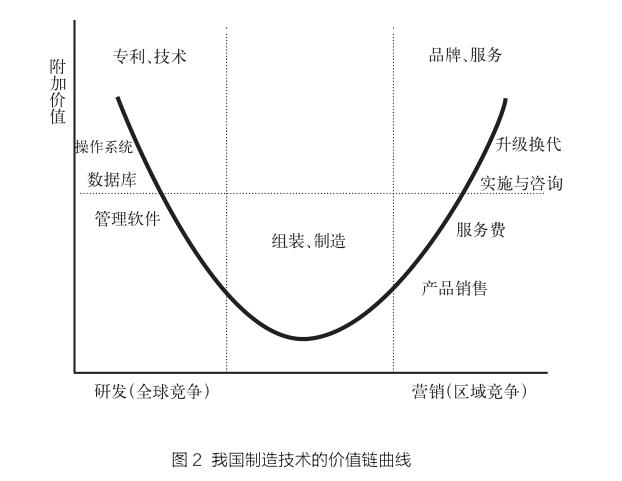

1978年12月,十一届三中全会中国开始实行对外开放的以来,我国制造业取得了长足进步,在卫星导航、载人航天、探月工程、超级计算机、载人深潜、射电望远镜等领域不断突破发展,高铁、核电、特高压等成为中国高端制造业走向世界的闪耀名片。但与美德等工业大国相比,我国的制造技术仍十分落后,“大而不强”的问题仍然十分突出,集中表现在我国产业创新体系创新主体缺失、产品研发和制造过程脱节、自主创新能力不强、工艺装备落后、自动化水平不高、共性技术供给不足、能源和资源消耗远远大于发达国家、环境污染问题严重等方面。在专利、技术、品牌和服务方面还处在价值链曲线的低端,产品附加价值低(图2),网络基础设施水平与发达国家还有很大差距。

4 先进制造技术的发展趋势

在社会、经济、科技快速发展的今天,产品市场需求更趋向多元化与个性化发展,以企业为主导的市场运营模式逐渐转向以客户为中心,中国与世界的联系原来越紧密,先进制造技术必然会朝着全球化、绿色化、网络化、智能化的方向发展。

4.1 全球化

全球化是一个包含政治、经济、文化、科技、生活等多方面、多层次的概念,生产力发展和科技进步是推动全球化的主要动力,而制造业是生产力发展水平的根本驱动,在“互联网+”时代,全球制造一体化成为必然趋势,小到一个笔记本,大到航天飞机,每一个零部件都可能来自世界各地的不同地方。所谓的“中国制造”再也不会像瓷器和茶叶那样,百分百来自中国血统,产品所依赖的价值链也是全球合作的结果。新的生产方式、生产工具和营销模式不断改造,甚至某一个核心部件的创新,都可能带来整体个产业链的重组,从而使研发和生产中心发生全球范围的迁移和利益重配。只有抓住全球化生产机遇,才能促进制造业内部研发国际化的发展,只有加强研发合作才能形成强大的技术创新能力,集中优势资源,提高核心竞争力,实现技术进步、降低市场成本、打造中国品牌。

4.2 绿色化

绿色制造也称环境意识制造。近年来盲目的工业发展造成大气污染和工业排放全面升级,生态与环境危机加剧,传统发展模式给人类带来的生产危机,逐渐被世界各国所意识。新一轮的工业革命发生了以自然要素投入向绿色要素的迁移,从材料选择、产品包装、回收处理等环节,加强对产品的动态测试、分析和控制,成为衡量产品性能的重要因素。消耗大、环境污染严重的传统产业必将不断朝着节能降耗、降低环境影响因素的绿色制造发展。

4.3 网络化

网络化是在信息通信和计算机技术的基础上,通过指定的网络协议,将位于不同空间位置的设备终端互相连通,从而实现用户软件、硬件和资源共享的技术。网络化制造技术是一项系统工程,既包括纵向信息化的全产品生命周期,也涵盖了制造业横向信息化所有产品类别的相互交织。网络化产品设计、物料选择、零件制造是降低创新成本的最佳途径。作为新一轮工业革命,“工业4.0”跟前3次工业革命最根本的差异就是网络化,由于生产制造核心价值体系大量采用网络化技术,原有的价值体系将发生革命性的改变,互联网技术在制造领域的应用,必将给人们生活带来翻天覆地的改变。

4.4 智能化

20个世纪80年代以来,随着人们对产品个性化要求的提高,对产品的精密度也提出了更高的要求,产品结构和功能越来越多样化,这促使产品从研发设计到生产全过程信息量的增加,制造系统由能力驱动向信息驱动发展,先进制造设备离开了信息传输就可能面临全面瘫痪,于是对制造系统提出了柔性化和智能化的需求。随着大数据、互联网、无线射频识别、激光技术、微型电机系统等的日益成熟,人们对制造技术的认识和掌握逐渐趋向“泛在感知”的多维时空与透明化方向发展。基于“泛在信息”的智能制造技术,成为我国制造技术发展的核心驱动力。据全球智能制造产值规模统计和预测情况分析显示,2016—2022年12年间智能制造产值增长率为83%(图3),这充分说明新一轮工业革命,也必将是一场深刻的智能化变革。

5 结语

只有在充分认识先进制造技術对制造业发展颠覆性作用的基础上,通过先进制造技术实现价值链、产业链、供应链与商业模式的整合,借助物联网、云计算、大数据、传感器等新技术,改造原有落后的生产技术和生产模式,使其装上人类智慧的“大脑”,连上万物互联的“云端”加快从“制造”向“智造”生产方式的转变,才能强化我国制造业根基,推动我国制造业实现“由大变强”的跨越。

参考文献

[1] 马晓河.中国制造2025重塑竞争新优势[M].北京:人民出版社,2017.

[2] 梁桥康,王耀南,孙炜.智能机器人力觉感知技术[M].长沙:湖南大学出版社,2018.

[3] 陈晓红.数字经济时代的技术融合与应用创新趋势分析[J].中南大学学报(社会科学版)2018,24(5):1—8.

[4] 朱敏,纪雯雯,高春雷,等.人工智能与劳动力市场变革:机遇和挑战[J].教育经济评论,2018,3(2):23—35.