水下结构物缺陷检测实验系统设计与测试

2019-12-27齐昌超崔铭芳王勇胜

李 伟,齐昌超,崔铭芳,王勇胜

实验技术与方法

水下结构物缺陷检测实验系统设计与测试

李 伟1,齐昌超2,崔铭芳2,王勇胜1

(1. 中国石油大学(华东)海洋油气装备与安全技术研究中心,山东 青岛 266580;2. 中国石油西南油气田公司安全环保与技术监督研究院,四川 成都 610041)

基于交流电磁场检测(ACFM)技术,以缺陷实时在线判定为核心,构建了一套集高灵敏度水下ACFM检测探头、水下密封舱体及上位机为一体的水下结构物缺陷检测实验系统。检测探头选用高精度TMR传感器,舱体采用PC104嵌入式主板作为核心部件,借助LabVIEW软件开发了基于网线的在线传输和缺陷自动判定软件。通过水下结构物缺陷检测实验,实现了实验室条件下的缺陷高精度检测和实时自动判定。

水下结构物缺陷检测;交流电磁场检测;缺陷自动判定

海洋平台在现代油气开发中的应用越来越广泛,为保证海洋平台的安全性和可靠性,需要定期对水下结构进行无损检测[1-3],因此水下结构物缺陷检测实验在机械专业和安全专业的实验教学中占有重要地位。传统的水下结构物缺陷检测实验受到硬件性能和软件算法的限制,缺陷特征信号不明显,容易与系统噪声信号和探头抖动信号混淆,实验演示效果差,学生理解困难,教学效果不佳。因此,研发一套能自动判 定缺陷的高精度水下结构物缺陷检测实验系统尤为 重要。

交流电磁场检测(alternating current field measurement,ACFM)技术是一种新兴的电磁无损检测技术,具有理论模型精确,检测精度高,裂纹定性、定量检测一次完成,速度快、效率高,对检测环境要求低允许非接触检测,成本低的优点[4-5]。

本文在ACFM理论的基础上,选择基于PC104总线的嵌入式主板PCM-3365作为实验系统的硬件核心,根据主板的扩展接口,选择合适的采集卡、硬盘等,设计了水下密封舱体,同时开发出高精度检测探头,利用LabVIEW软件编写信号处理程序和基于TCP/IP协议的在线传输程序以及上位机中的缺陷自动判定程序,最终构建了基于ACFM的水下结构物缺陷检测实验系统。该系统降低了环境因素和人为因素的影响,能高质量地完成水下结构物缺陷检测和上位机中缺陷自动判定,提高了实验的演示效果和教学水平。

1 水下结构物缺陷检测实验系统结构

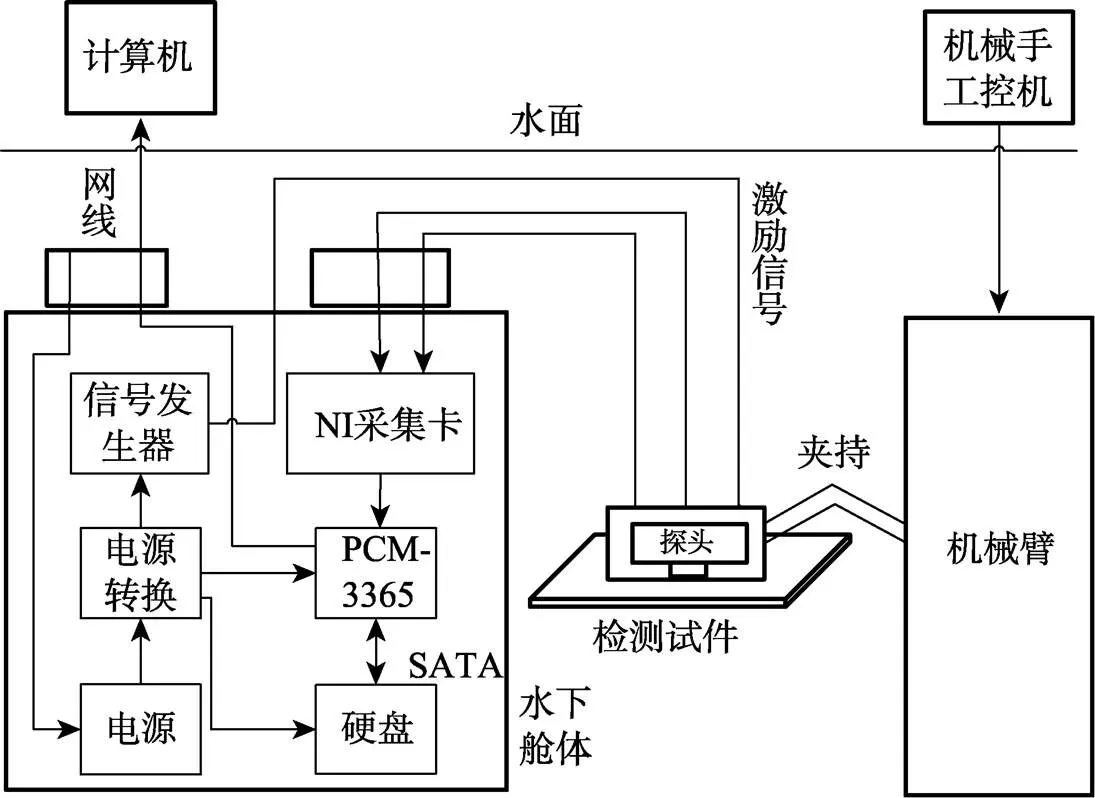

基于ACFM的水下结构物缺陷检测实验系统包括检测探头、水下舱体和上位机。检测探头通过水密连接器与水下舱体连接,水下舱体通过网线与上位机建立通信。系统结构如图1所示。实验开始时,信号发生器产生频率1000 Hz、幅值5 V的正弦激励信号,加载到探头内部的线圈,在水下结构物表面感应出均匀电流;均匀电流会在探头扫过缺陷时发生扰动,使感应磁场强度产生变化;传感器拾取到畸变的磁场信号,经过采集卡将模拟信号转化为数字信号;然后对数字信号进行滤波和均值等处理并保存数据文件;最后基于LabVIEW软件的TCP/IP协议,将数据文件通过网线传到上位机中进行实时的缺陷自动判定,完成水下结构物缺陷的检测[6-8]。

图1 水下结构物缺陷检测实验系统结构

实验中水下舱体处理传感器拾取信号数据,上位机自动判定缺陷,二者分工明确,增强了系统的稳定性,并降低了系统的硬件要求,保证了良好的实验效果,而且方便对实验系统进行升级和维护。

2 水下结构物缺陷检测实验系统模块设计

2.1 检测探头设计

检测探头是产生激励磁场和拾取缺陷特征信号的装置,是整个实验系统的关键部件,主要由激励模块、检测传感器和信号放大模块组成。探头结构如图2所示。

激励模块以U型锰锌铁氧体磁芯作为基体,用500匝、直径为0.15 mm的漆包铜丝紧密缠绕在U型磁芯上作为激励线圈,然后将高精度的三轴磁场传感器TMR[9-10]放置在磁芯的正下方,用于拾取磁场的和信号,由于拾取的磁场信号十分微弱,因此在探头的前端电路中接2个AD620信号放大器[11],对和信号分别放大50倍和100倍,最后利用水密接头将探头密封并与舱体建立连接。

图2 检测探头结构

2.2 水下舱体设计

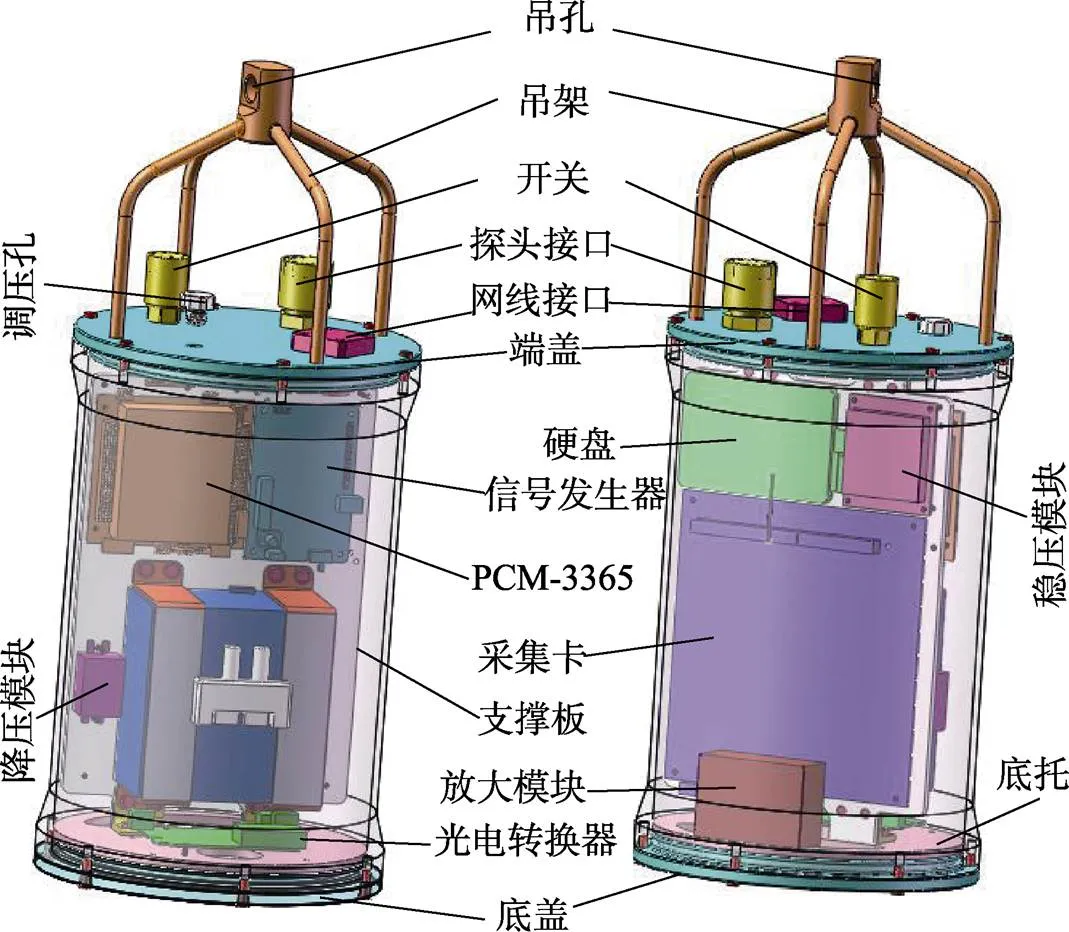

为了能适应复杂的水下环境,舱体在设计时要考虑硬件质量、尺寸、可靠性、功耗和散热等方面的要求。采用低功耗硬件,高稳定性架构,保证实验系统平稳运行。舱体内部结构如图3所示。利用模块化设计思想,将硬件分为处理、采集、电源和存储等模块进行设计,模块之间相互独立,方便以后添加其他功能模块以拓宽实验内容,增加教学的多样性。

图3 舱体内部结构

考虑到海水的腐蚀性,舱体外壳选用耐腐蚀的316L不锈钢。为了能处理实验产生的大量数据,选择研华公司的PCM-3365嵌入式主板[12],搭载英特尔芯片和1.91 GHz主频,配合8 GB运行内存,启动反应快,具有强大的数据处理能力;尺寸为96 mm´90 mm,支持多种类型的扩展接口;典型功耗为4.719 W,并安装大面积散热片保证主板长时间稳定工作。采集卡选用NI公司的USB-6361-OEM(专门为嵌入式系统设计),稳定性高,且尺寸小,便于安装,支持16路模拟信号通道输入,当进行多通道采集时,每通道的采集速度可达1 MS/s,满足检测实验的采集速度要求。

电源模块采用20 000 mAh的锂电池,可保证系统6 h的稳定工作。由于舱体中不同部件有不同的电压要求,因此选用DF20-12D12双通道稳压模块将12 V电压转换为±12 V,选用降压转换器将12 V电压转换为5 V。

选取研华公司63.5 mm(2.5寸英)512 GB的固态硬盘作为存储模块,该硬盘具有运行稳定、噪声低的优点,能在–40 ℃~80 ℃环境下工作,并通过SATA接口与处理器进行数据存储和调用,速度高达300 Mbit/s。

2.3 LabVIEW程序设计

2.3.1 信号处理和在线传输程序设计

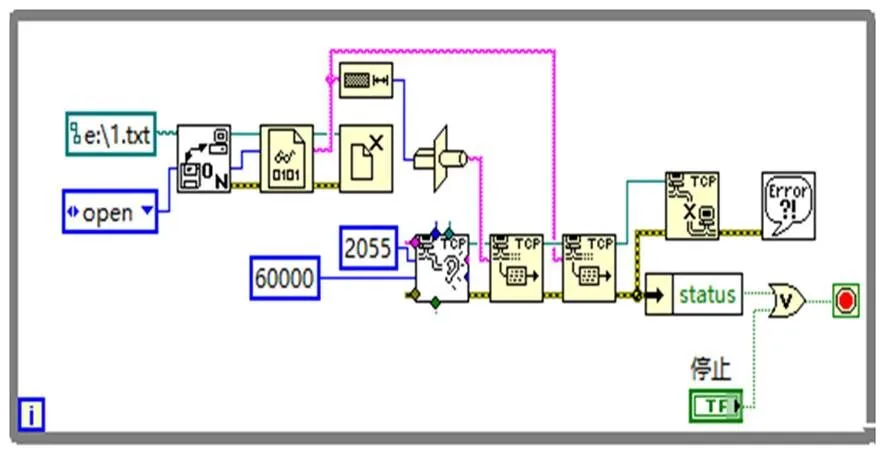

选用LabVIEW作为本实验系统的编程软件。实验系统中传感器拾取的缺陷信号中包含系统噪声信号和探头抖动信号,会对缺陷判定会产生干扰,因此编写信号处理程序对实验数据进行预处理。程序首先设置采样频率、采样数和采样模式,通过DAQ助手得到多通道缺陷数据,生成二维数组,放大5000倍之后,利用索引数组控件,对每一采样通道的数据进行均方根、滤波等处理,保存成文本文件,最后利用在线传输程序将文本文件传输到上位机中进行缺陷自动判定。

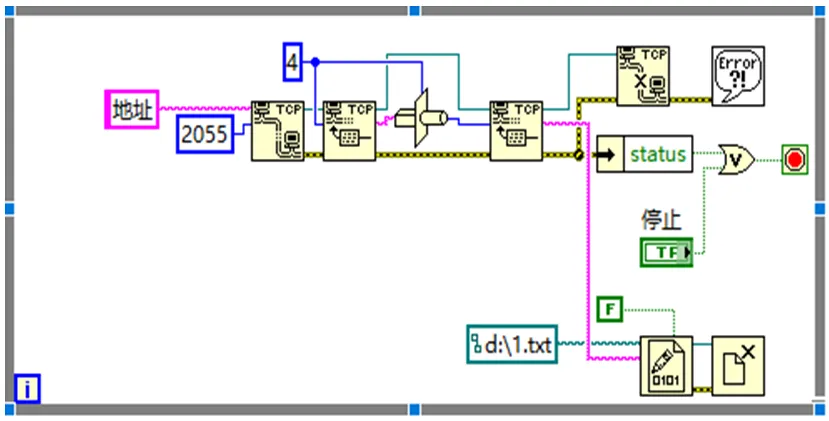

在线传输程序基于TCP/IP协议,根据IP地址和TCP通信函数,利用网线在舱体和上位机之间传输多个文件[13-14]。首先舱体对程序中设定的通信端口进行监听,上位机向被监听端口发出连接请求,舱体的通信端口接收到请求后与上位机建立连接,即可开始传输文件。为了能兼容多种文件类型,程序将文件转换成二进制格式进行在线传输。待文件传输完成后,舱体和上位机通过分别关闭程序中的TCP连接函数而断开连接。图4为舱体在线传输程序,图5为上位机在线传输程序。

图4 舱体在线传输程序

2.3.2 缺陷自动判定程序设计

由于水下结构物表面一般附着大量的沉积物,所以在检测缺陷时容易出现抖动,对缺陷特征信号产生干扰,导致初次接触ACFM技术的学生难以准确地判定出缺陷。为此根据积分增强算法,在上位机中编写缺陷自动判定程序[15-16]。缺陷自动判定程序实时对缺陷信号进行标定,引入缺陷阈值与缺陷特征信号相比较,当缺陷特征信号大于阈值时,缺陷报警界面中会出现红色矩形方块,表示检测到的缺陷,实现缺陷的自动判定。为了降低学生的操作难度,将程序的功能都集中在4个按钮上,单击“采集”,程序运行,开始进行缺陷的自动判定并绘图;单击“停止”,程序暂停,保留图像不变;单击“清零”,文件中数据清空,缺陷图像都重新开始绘制;单击“标定”,程序保存缺陷特征信号图像。同时对功能按钮进行了防误触设置,当按钮变灰时,无法单击,防止产生学生误操作的情况,保证实验顺利完成。

图5 上位机在线传输程序

3 实验测试

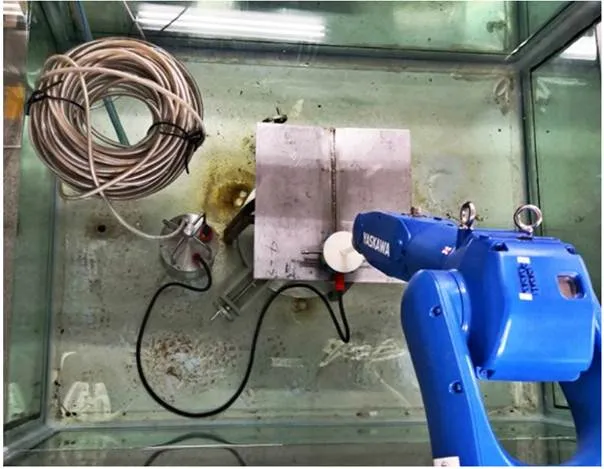

图6为水下结构物缺陷检测实验系统实物图。实验系统包括测试水箱、水下探头、不锈钢待测工件、水下舱体、网线、机械手以及上位机等。

图6 水下结构物缺陷检测实验系统实物图

检测实验的操作流程:接通舱体电源,用网线连接舱体和上位机,然后将舱体放入水箱,待系统加载完毕后,操作机械手夹持探头进行匀速的工件扫查;然后在上位机中设置合适的缺陷阈值,运行缺陷自动判定程序,探头拾取的缺陷数据经过处理后通过网线传输到上位机中进行缺陷的自动判定和显示;当检测探头扫查完工件表面时,保存实验结果然后停止上位机程序,将舱体取出并关闭电源,结束检测实验。

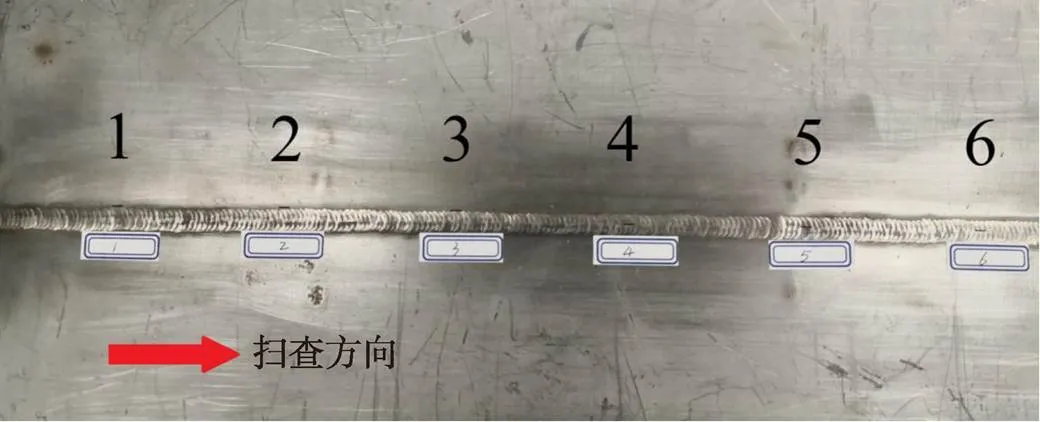

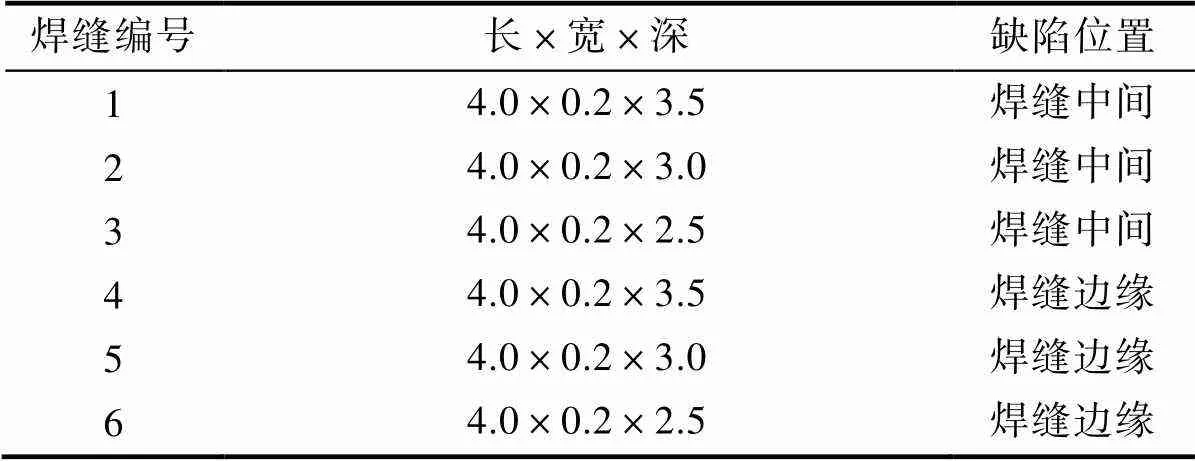

本次检测实验对象为304L不锈钢的焊缝试块,该材料具有低导电性、弱导磁性的特征。缺陷为矩形裂纹缺陷,分布在焊缝中心和边缘,如图7所示。编号1、2、3为焊缝中间不同深度裂纹缺陷;编号4、5、6为焊缝边缘不同深度裂纹缺陷。焊缝缺陷编号、尺寸及其位置信息见表1。

图7 焊缝表面不同深度裂纹

表1 试件表面裂纹 mm

利用探头沿着图7所示的扫查方向匀速扫过焊缝区域,软件实时对缺陷进行自动判定,结果如图8所示。通过设定阈值,可检出所有焊缝表面不同深度和不同位置的裂纹。

图8 不同深度和位置缺陷检测结果

图8中缺陷特征信号的6个峰值明显超过了红线所代表的缺陷阈值,并且在缺陷报警界面中自动生成了6个红色矩形,表示检测到了6个裂纹,说明该实验系统对分布在焊缝中间和边缘的表面裂纹均具有较高的检测精度,最小深度达到2.5 mm。因此,该实验系统能在探头抖动的情况下依然保持对缺陷的敏感,并能准确快速地自动判定缺陷,提高了复杂工况下的检测精度。

4 结语

基于ACFM的水下结构物缺陷检测实验系统通过高精度的检测探头设计和稳定的舱体架构设计,减少了噪声信号的干扰;采用积分增强算法降低了抖动对缺陷特征信号的影响,提高了实验室条件下水下结构物缺陷检测实验的精度。同时在上位机中借助缺陷自动判定软件达到了缺陷实时自动判定并显示的功能,解决了传统水下结构物缺陷实验检测精度低、缺陷判定困难的问题。该系统为学生提供了优良的实验平台,简化了实验操作,帮助学生理解并掌握实验检测原理,提高了水下结构物缺陷检测实验的教学质量。

[1] 郑忠双.极端环境下海洋平台结构物随机响应分析及动力可靠性研究[D].杭州:浙江大学,2001.

[2] 乐丛欢.海洋平台基于结构碰撞损伤的风险评估[D].天津:天津大学,2010.

[3] 闫会宾.海洋平台结构与设备的可靠度与风险评估[D].杭州:浙江大学,2016.

[4] GE J, LI W, CHEN G, et al. Analysis of Signals for Inclined Crack Detection through Alternating Current Field Measurement with a U-shaped Probe[J]. Insight-Non-Destructive Testing and Condition Monitoring, 2017, 59(3): 121–128.

[5] LI W, YUAN X A, CHEN G, et al. High sensitivity rotating alternating current field measurement for arbitrary-angle underwater cracks[J]. NDT & E International, 2016, 79(2): 123–131.

[6] 李伟.基于交流电磁场的缺陷智能可视化检测技术研究[D].青岛:中国石油大学,2007.

[7] LI W, YUAN X A, CHEN G, et al. A Feed-through ACFM probe with sensor array for pipe string cracks inspection[J]. NDT & E International, 2014, 67(8): 17–23.

[8] 李兵,于亮. 交流电磁场检测技术在压力容器焊缝检测中的应用[J]. 中国特种设备安全,2016, 32(4): 47–50.

[9] 王超,邹萍,崔自强,等. 基于TMR的磁导率EMT的传感器阵列设计[J]. 天津大学学报(自然科学与工程技术版),2019(6): 559–567.

[10] 杨敏,王凤森,黄险峰. GMR传感器和TMR传感器的性能对比[J]. 国外电子测量技术,2019, 38(1): 127–131.

[11] YUAN X A, LI W, CHEN G M, et al. Two-step interpolation algorithm for measurement of longitudinal cracks on pipe strings using circumferential current field testing system[J]. IEEE Transactions on Industrial Informatics, 2018(14): 394– 402.

[12] 邓红涛,李江全,田敏. 基于MATLAB和研华板卡的数据采集系统[J]. 石河子大学学报(自然科学版),2012, 30(4): 526– 528.

[13] KRING J T J. LabVIEW大学实用教程[M]. 3版. 北京:电子工业出版社,2008.

[14] 杨小凡. TCP/IP相关协议及其应用[J]. 通讯世界,2019, 26(1): 27–28.

[15] LI W, CHEN G M, ZHANG C R, et al. Simulation analysis and experiment study of defect detection underwater by ACFM Probe[J]. China Ocean Engineering, 2013, 27(2): 277–282.

[16] 王昆. 基于Labview的数据采集与信号处理系统设计与实现[J]. 电子设计工程,2018, 26(15): 94–97.

Design and test of underwater structure defect detection system

LI Wei1, QI Changchao2, CUI Mingfang2, WANG Yongsheng1

(1. Center for Offshore Equipment and Safety Technology, China University of Petroleum, Qingdao 266580, China; 2. Safety, Environment and Technology Supervision Research Institute, PetroChina Southwest Oil and Gas Field Company, Chengdu 610041, China)

Based on AC electromagnetic field detection (ACFM) technology and real-time on-line defect detection as the core, an underwater structure defect detection experimental system with the high-sensitivity underwater ACFM detection probe, underwater sealed cabin and upper computer is established. The high precision TMR sensor is selected for the probe and the PC104 embedded motherboard is used as the core component of the cabin. With the help of LabVIEW software, the online transmission and automatic defect detection software based on the network line is developed. Through the underwater structure defect detection experiment, the high precision defect detection and real-time automatic determination under laboratory conditions are realized.

underwater structure detection; AC electromagnetic field detection; automatic defect determination

P754; TH878

A

1002-4956(2019)12-0036-04

10.16791/j.cnki.sjg.2019.12.009

2019-05-20

2019-09-06

国家重点研发计划项目(2016YFC0802303);国家自然科学基金项目(51574276);山东省重点研发计划项目(2018GHY115026);博士后创新人才支持计划项目(BX20190386)

李伟(1980—),男,河北沧州,博士,教授,主要从事海洋油气装备及安全检测技术教学和科研工作。E-mail: ronald8044@163.com