浅谈涂装车间节能降耗——精细化管理生产方式降低水电气能耗

2019-12-27孙加波刘江涛张英

孙加波,刘江涛,张英

浅谈涂装车间节能降耗——精细化管理生产方式降低水电气能耗

孙加波,刘江涛,张英

(吉利长兴新能源汽车有限公司 生产准备部涂装模块,浙江 湖州 313100)

文章在汽车制造厂涂装车间的烘房与喷漆室空调为涂装工艺过程中能耗最大设备的基础上,分析涂装车间烘房在不同的开启与关闭方式下的能源消耗量数据,以及喷漆室空调不同控制模式下的能源消耗量数据。重点介绍精细化管理生产方式在烘房与喷漆室空调在天然气、电能、冷冻水等方面的能源消耗节约情况。

节能降耗;烘房;喷漆室;天然气;电能;冷冻水

前言

汽车车身涂装车间是汽车制造厂的耗能大户,其耗能占车厂总能耗的55%(冲压7%、车身焊装12%、总装13%,厂房办公室13%)和占生产制造工艺能耗的73%(白车身制作和总装的能耗分别占17%和10%)。其中能耗最多的是喷漆室系统设备,其次是烘房。[1]

本文浅谈精细化管理生产方式在涂装车间的具体应用,重点在烘房启停时间的精细化管理上,以及喷漆室空调温湿度控制模式的精细化管理上。以达到降低天然气、电能以及冷冻水等方面的能源消耗。

1 精细化管理在烘房生产中的能耗节约

1.1 烘房启动方式介绍

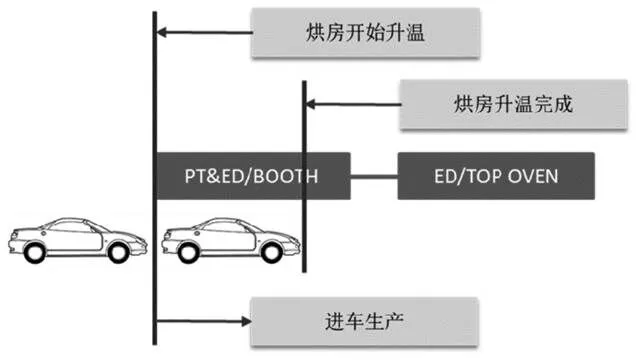

1.1.1 传统生产方式烘房的启动

如图1所示,传统生产方式,烘房开启方式为:电泳烘房随前处理电泳生产线一同开启并升温至工艺参数设定的温度值;面漆烘房随喷漆室一同开启并升温至工艺参数设定的温度值。生产线全线准备完备后开始进车生产。

图1 传统烘房启动方式

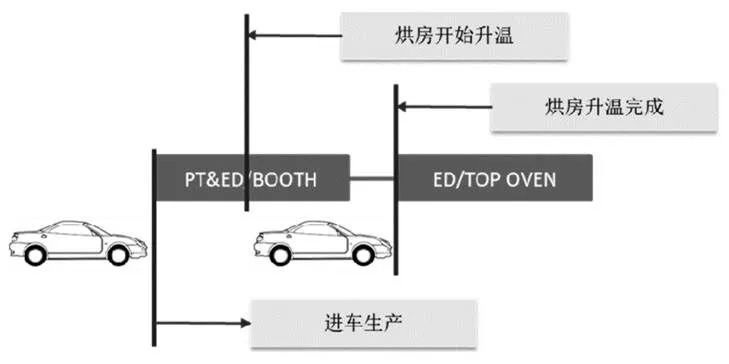

1.1.2 现行生产方式烘房的启动

如图2所示,现行生产方式,烘房开启方式为:电泳烘房在前处理电泳生产线进车生产时开启并升温至工艺参数设定的温度值;面漆烘房在喷漆室进车生产时开启并升温至工艺参数设定的温度值。在第一台车未出前处理电泳线/喷漆室前,烘房完成升温准备。

图2 现行烘房启动方式

1.1.3 精细化管理烘房的启动

如图3所示,精细化管理,烘房开启方式为:精确计算烘房升温至工艺参数设定的温度值的时间t,将升温时间t固化进入生产开机时间顺序程序中。每班次烘房生产开机后,可保证在第一台车身即将进入烘房时烘房完成升温至工艺参数设定的温度值。

图3 精细化烘房启动方式

1.2 烘房关闭方式介绍

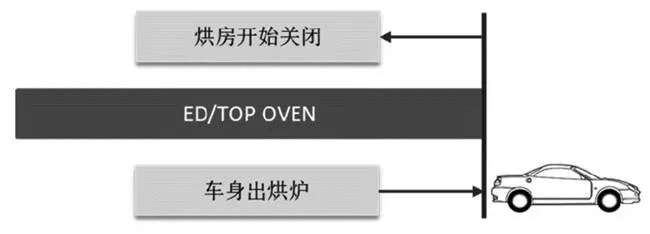

1.2.1 现行生产方式烘房的关闭

如图4所示,现行生产方式,烘房关闭方式为:最后一台车身出烘房后,烘房开始关闭。

图4 现行烘房关闭方式

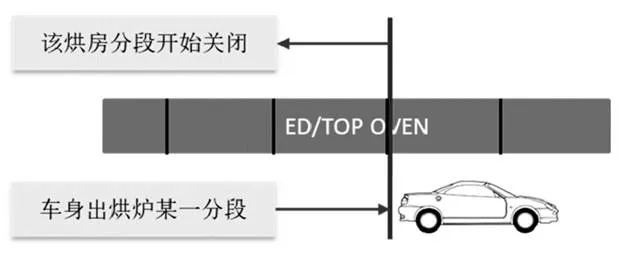

1.2.2 精细化管理烘房的关闭

如图5所示,精细化管理,烘房关闭方式为:烘炉一般都分段(图5示意典型的5段式),精确监控车身所处位置,最后一台车身出烘房某一分段后,该烘房分段开始关闭。精确监控车身所处位置的方式有:通过输送系统上的行程(到位)开关监控、通过计算每一分段车身通过时间来反算车身所处位置等。

图5 精细化烘房关闭方式

1.3 烘房热损耗量计算分析

计算原理与公式参考烘房设计手册。

1.4 烘房各种启停方式比较

1.4.1 烘房各种开启方式的计算基准

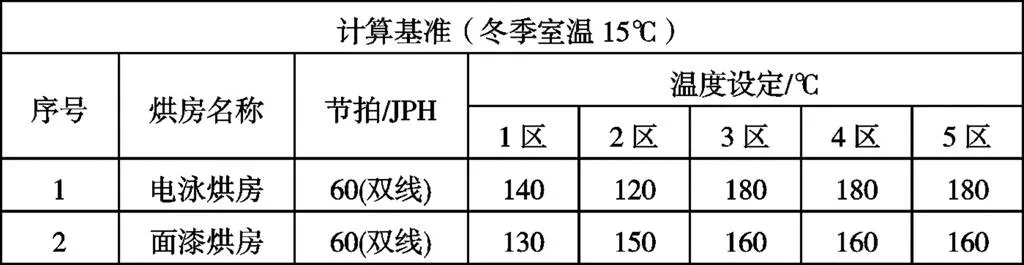

烘房计算结果采用的基准数据如表1:

表1 烘房计算基准

1.4.2 电泳烘房各种开启方式的比较

前处理开始进车至第一台车到达电泳烘房前的时间约为89min(前处理电泳线生产节拍60JPH)。通过表2计算结果比较发现,精细化管理下电泳烘房升温完成后的等待时间可降低至0,比现行生产方式电泳烘炉升温完成后的等待时间节约14.73分钟。相对应的减少等待时间的天然气消耗99.79m³、电能消耗109.53Kw·h。

表2 电泳烘房开启比较

1.4.3 面漆烘房各种开启方式的比较

表3 面漆烘房开启比较

喷漆室开始进车至第一台车到达面漆烘房前的时间约为86min(喷漆室两线生产节拍60JPH,单线生产节拍为30JPH)。通过表3计算结果比较发现,精细化管理下面漆烘房升温完成后的等待时间可降低至0,比现行生产方式面漆烘炉升温完成后的等待时间节约27.77分钟。相对应的减少等待时间的天然气消耗177.67m³、电能消耗186.96Kw·h。

1.4.4 烘房各段通过时间

表4 烘房通过时间

1.4.5 电泳烘房各种关闭方式的比较

通过表5计算结果比较发现,精细化管理方式下电泳烘房各区段等待关闭的时间可降至0,比现行生产方式下电泳烘炉各区段等待关闭的时间节约详见表5。相对应的减少等待时间的天然气消耗54.26m³、电能消耗114.26Kw·h。

表5 电泳烘房关闭比较

1.4.6 面漆烘房各种关闭方式的比较

通过表6计算结果比较发现,精细化管理方式下面漆烘房各区段等待关闭的时间可降至0,比现行生产方式下面漆烘炉各区段等待关闭的时间节约详见表6。相对应的减少等待时间的天然气消耗99.34m³、电能消耗87.26Kw·h。

表6 面漆烘房关闭比较

1.5 密封胶烘房各种关闭方式的比较

1.5.1 密封胶烘房计算基准

表7 胶烘房计算基准

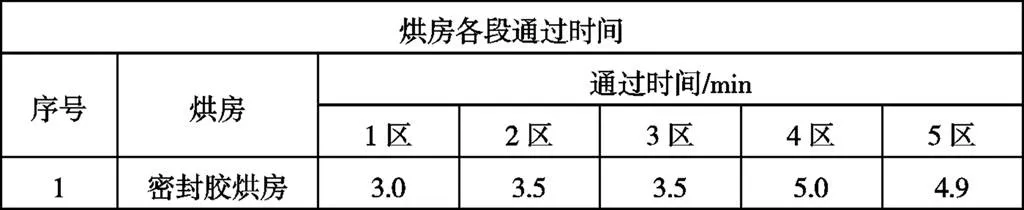

1.5.2 密封胶烘房各段通过时间

表8 胶烘房通过时间

1.5.3 密封胶烘房各种关闭方式的比较

通过表9计算结果比较发现,精细化管理方式下密封胶烘房各区段等待关闭的时间可降至0,比现行生产方式下密封胶烘炉各区段等待关闭的时间节约详见表9。相对应的减少等待时间的天然气消耗24.60m³、电能消耗24.20Kw·h。

表9 胶烘房关闭比较

2 精细化管理在喷漆室生产中的能耗节约

2.1 喷漆室空调器温湿度控制模式介绍

2.1.1 空调器传统控制模式

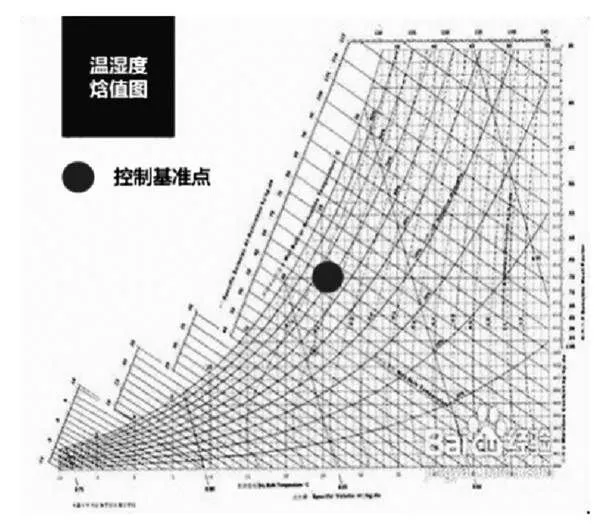

如图6所示,空调器温湿度传统控制模式:采用“控制基准点”模式,即控制温湿度处于基准点上。典型基准点为温度23℃±2℃,湿度65%Rh±5%Rh。

图6 空调器传统控制模式

2.1.2 空调器精细化管理控制模式

如图7所示,空调器温湿度精细化管理控制模式:采用“控制基准区域”模式,即控制温湿度处于基准区域范围内。典型基准区域为温度18℃~28℃,湿度65%Rh±5%Rh。

图7 空调器精细化控制模式

2.1.3 空调器精细化管理控制模式说明

空调器温湿度精细化管理控制模式在保证油漆生产工艺的前提下,同步考虑人员舒适性需求,综合一年四季的外界空气温湿度不同与变化,确定温度范围为18℃~28℃。在空调器原始进风温湿度变化时,空调器自动控制系统通过比较进风温湿度与控制基准区域要求两方面数据差异,自动计算出最短最佳的温湿度调节路径,以最快最节能的路径确保出风温湿度达到工艺生产的要求。比如:外界空气温度为30℃,空调器自动控制系统选择控制基准区域上限28℃为控制要求点;外界空气温度为15℃,空调器自动控制系统选择控制基准区域下限18℃为控制要求点;外界空气温度为26℃,空调器自动控制系统判断该温度处于控制基准区域内,温度可不调节,26℃即为控制要求点。

2.2 空调器温湿度控制计算分析

计算原理与公式参考暖通设计手册。

2.3 空调器不同温湿度控制模式比较

2.3.1 外界气象条件

表10 外气条件

2.3.2 空调器温湿度不同控制模式的比较

计算基准:原始进风温湿度参数依照外界气象条件的限值;1台新风空调器,风量160000m³/h。

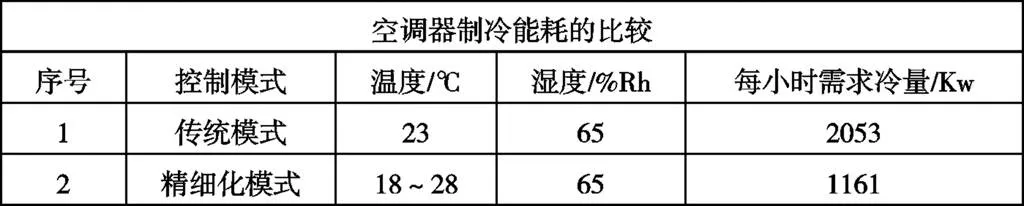

(1)空调器制冷能耗的比较

表11 制冷能耗比较

通过表11计算结果比较发现,单台喷漆室新风空调器在精细化管理模式下每小时制冷需求的冷量为1161Kw,比传统模式下每小时制冷需求的冷量降低了892Kw。

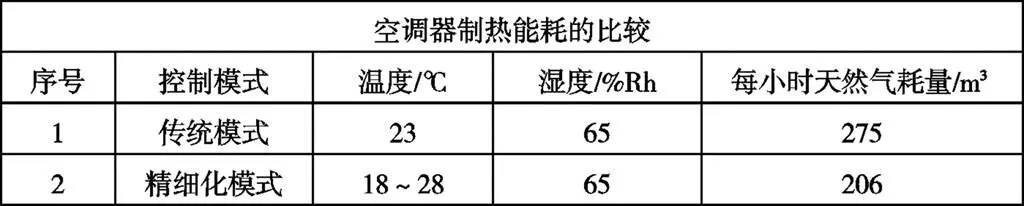

(2)空调器制热能耗的比较

表12 制热能耗比较

通过表12计算结果比较发现,单台喷漆室新风空调器在精细化管理模式下每小时加热需求的天然气量为206m³,比传统模式下每小时加热需求的天然气量降低了69m³。

(3)非极端气象条件下空调器能耗比较

表13 非极端天气能耗比较

在夏季高温和冬季低温情况之外,春秋季的气象条件适宜,相当一部分时间的气温处于18℃~28℃之间,湿度在65%RH±10%Rh范围内。如表13所示(外界气象条件28℃,70%Rh),此时精细化管理模式下的空调器温湿度调节能耗(冷水或者天然气)将降为0,节能降耗将非常显著。

3 精细化管理在其他生产工艺段中的能耗节约

3.1 喷漆室热闪干炉开启与关闭模式介绍

3.1.1 现行生产方式热闪干炉的开启模式

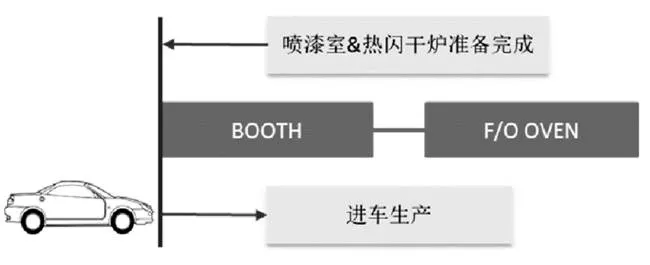

如图8所示,现行生产方式,热闪干炉开启方式为:热闪干炉与喷漆室一同启动,喷漆室准备完成并且热闪干炉升温完成后开始进车生产。

图8 现行热闪干开启方式

3.1.2 精细化管理热闪干炉的开启模式

如图9所示,精细化管理,热闪干炉开启方式为:精确计算热闪干炉升温至工艺参数设定的温度值的时间t,将升温时间t固化进入生产开机时间顺序程序中。每班次喷漆室生产开机后,可保证在第一台车身即将进入热闪干炉时热闪干炉已完成升温至工艺参数设定的温度值。

图9 精细化热闪干开启方式

3.1.3 现行生产方式热闪干炉的关闭模式

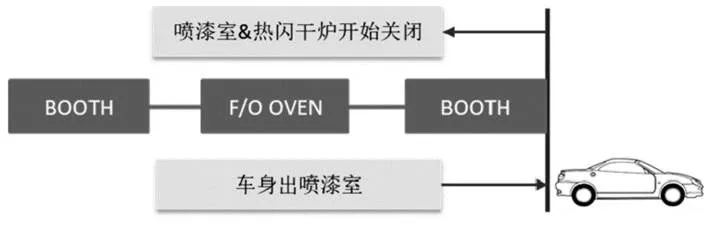

如图10所示,现行生产方式,热闪干炉关闭方式为:最后一台车身出清漆喷漆室后,热闪干炉与喷漆室一同关闭。

图10 现行热闪干关闭方式

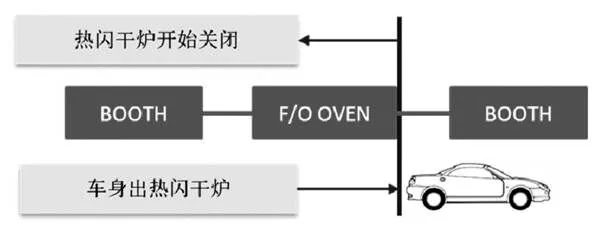

3.1.4 精细化管理热闪干炉的关闭模式

如图11所示,精细化管理,热闪干炉关闭方式为:最后一台车身出热闪干炉后,即刻关闭热闪干炉。

图11 精细化热闪干关闭方式

3.1.5 热闪干炉各种启停方式计算

计算原理与公式参考烘房设计手册。

计算条件如下表14所示。

表14 热闪干计算基准

3.1.6 热闪干炉各种开启方式比较

喷漆室开始进车至第一台车到达热闪干炉前的时间约为34min(喷漆室两线生产节拍60JPH,单线生产节拍为30JPH)。通过表15计算结果比较发现,精细化管理下热闪干炉升温完成后的等待时间可降低至0,比现行生产方式热闪干炉升温完成后的等待时间节约34.00分钟。相对应的减少等待时间的天然气消耗34.94m³、电能消耗125.8Kw·h。

表15 热闪干开启比较

3.1.7 热闪干炉各种关闭方式比较

最后一台车从热闪干炉出来至完全离开喷漆室的时间约为30.80min(喷漆室两线生产节拍60JPH,单线生产节拍为30JPH)。通过表16计算结果比较发现,精细化管理方式下热闪干炉等待关闭的时间可降至0。相对应的减少等待时间的天然气消耗31.65m³、电能消耗113.96Kw·h。

表16 热闪干关闭比较

4 精细化管理在节能降耗方面的总结

4.1 精细化管理节能降耗小结

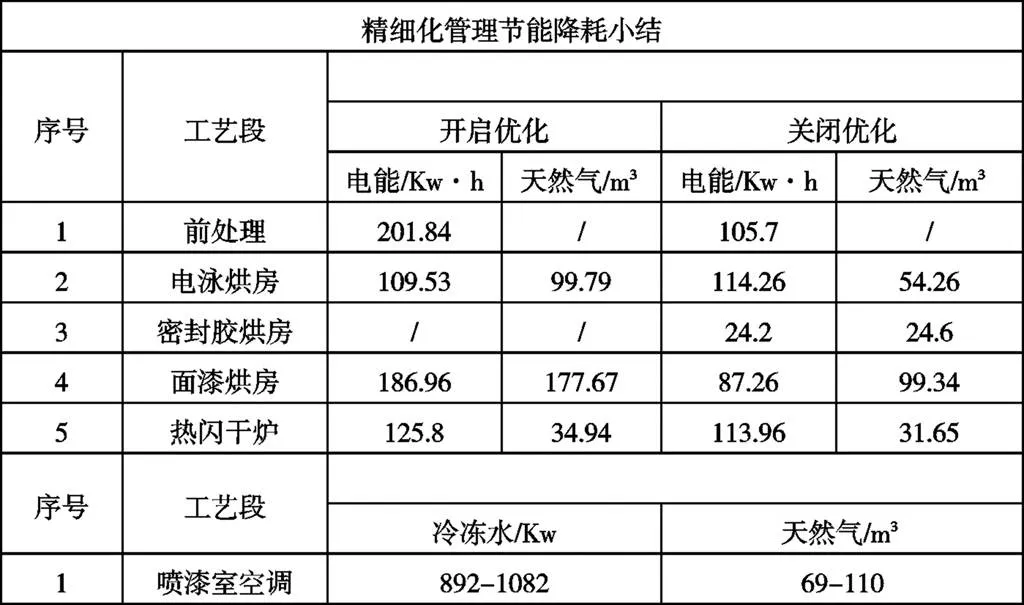

通过表17所示,采用精细化管理方式组织生产,优化各工艺段开机和关机时间以及优化空调器控制模式,可显著减少设备等待空运行时间的能耗。每个生产班次的开机与关机,最多可节约能源合计:冷水1082Kw,电能1069.51Kw·h,天然气632.25m³。以上优化方案的节约成果虽为理论计算,还需要实际生产调试验证,且随着一年四季气候的变化具体节能降耗数值会有一些波动,但此思路基本正确,实际应用基本可行,节能降耗确有贡献。

表17 精细化能耗小结

4.2 精细化管理在节能降耗方面的引入与推广

精细化管理就是不断发掘设备潜力以及生产方式不断改进的管理方法。涂装车间在节能降耗的新技术采用上方兴未艾,比如传统前处理磷化工艺改进为薄膜工艺、喷房工艺送风由全新风改进为新风+循环风工艺、溶剂型油漆工艺改进为水性油漆工艺等等,这些新技术从大面上极大地促进了涂装车间的能耗降低。但我们也应该认识到,除了大面上的技术改进,在生产组织及设备改善的小面上同样有节能降耗的作为,我们不仅需要抓大面,也需要抓小面,从生产过程的点点滴滴中发掘节能降耗的潜力。

涂装厂生产运行过程中节能降耗的途径措施较多,本文从精细化管理优化生产的角度出发,期望以点带面,推动整个涂装厂在各方面的节能降耗路径上结出更丰硕的果实。

5 结束语

节能降耗是企业的生存之本,需要树立一种“点点滴滴降成本,分分秒秒增效益”的节能意识,以最好的管理来实现节能效益的最大化。本文从“精细化管理各工艺生产线/工艺段的启停时间以及喷房空调器控制模式的优化”入手,浅谈精细化管理在涂装车间生产运行管理上的节能降耗的途径措施,由此引发更多的节能降耗思考,希望以点带面推动涂装车间在整体上、多方向上及新技术应用上带来整个车身涂装行业的节能降耗的进步。

[1] 王锡春,李文刚.低温烘干型OEM汽车涂料的前景—谈汽车涂装烘干(固化)节能减排技术[J].2013年10月.2013年中国汽车工程学会涂装技术分会学术年会.

[2] 王锡春.涂装车间设计手册(第二版)[M].2013年3月.化学工业出版社.

Discussion on energy conservation and consumption reduction in Paint-Shop

——Refined management of production mode to reduce chilled water, gas and electricity consumption

Sun Jiabo, Liu Jiangtao, Zhang Ying

(Geely Changxing New Energy Automobile Co., Ltd., Coating module of production preparation department,Zhejiang Huzhou 313100)

In this paper, based on the maximum energy consumption equipment of oven and booth in the painting process, analyzes the energy consumption data of the oven under the different opening and closing modes, analyzes the energy consumption data of the booth air conditioner under different control modes. Focus on the energy consumption about chilled water, gas and electricity of oven and booth air conditioner under the refined management of production mode.

Energy conservation and consumption reduction; Oven; Booth; Gas; Electric; Chilled water

U445

B

1671-7988(2019)24-179-05

U445

B

1671-7988(2019)24-179-05

10.16638/j.cnki.1671-7988.2019.24.059

孙加波(1986.06-),设备主管工程师,就职于吉利长兴新能源汽车有限公司涂装车间。