基于拓扑优化的重型商用车前牵引支座设计

2019-12-27何代澄陈兴彬肖乐

何代澄,陈兴彬,肖乐

基于拓扑优化的重型商用车前牵引支座设计

何代澄,陈兴彬,肖乐

(上汽依维柯红岩商用车有限公司技术中心,重庆 401122)

文章建立了某重型商用车前端牵引装置的有限元模型,基于拓扑优化方法,确定了最佳传力路径和材料分布,轻量化设计出满足新产品开发所需的重型商用车前牵引支座。该前牵引支座将横梁连接座和挂钩连接座两种功能结构集成在一起,使结构更加紧凑。该前牵引支座拉伸和压缩工况,均是水平±25°方向比纵向和垂直±6°方向的拉应力大。

重型商用车;前牵引支座;拓扑优化;有限元分析

引言

当运行中的重型商用车陷入泥潭、凹坑及遇到故障时,一般采用救援车辆或其他牵引机械,通过前端牵引装置协助其脱离困境,因此对重型商用车前牵引支座的合理设计具有重要意义。

为了降低汽车能耗,减轻汽车自身重量是一个行之有效的措施,这就使得汽车轻量化研究成为世界汽车工业发展的主要方向之一。目前,汽车轻量化的开发主要有三种方法,即进行结构优化设计、采用新型轻质材料、新型制造工艺的应用[1]。

拓扑优化作为结构优化设计的一种,是实现汽车零部件轻量化的有效方法之一,具有广泛的应用。结构拓扑优化是在指定设计空间内寻找结构的最佳传力路径和最优材料分布。在进行结构拓扑优化设计时,利用有限元分析(Finite Element Analysis,FEA),将设计区域的结构离散成足够多的单元,再运用优化策略和准则,将不重要的单元从结构中去除,剩余的单元即为结构在相应工况下的最优拓扑结构[2]。

因此,本文主要是基于拓扑优化方法,利用有限元分析对某重型商用车前牵引支座进行轻量化设计,使其满足新产品开发所需的要求。

1 分析方法

本文有限元分析模型采用HyperMesh进行前处理,OptiStruct作为求解器,HyperView进行后处理。其中,钣金件用四边形单元离散,基本单元尺寸为10mm;铸件用四面体单元离散,基本单元尺寸为1-5mm。前牵引支座材料为ZG270-500,弹性模量2.1x105MPa,泊松比0.27,密度7.1x10-9T/mm3,屈服强度270MPa,抗拉强度500MPa。

何代澄等[3]对汽车前端牵引装置的相关标准及法规进行了概述,指出了各自的适用性和方法,并结合重型商用车的实际使用情况,在分析牵引工况时沿纵向、垂直±6°方向、水平±25°方向分别施加拉伸和压缩静载荷,该静载荷为车辆最大允许总质量的一半,且截取前1/3车架长度。本文采用其相同的分析工况及载荷条件。

2 支座拓扑优化

2.1 拓扑优化模型

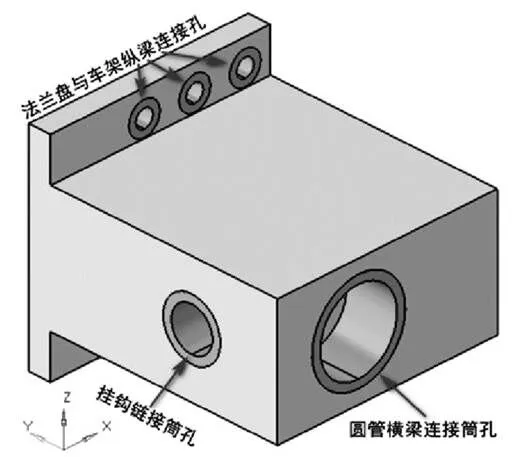

有限元模型的建立是进行其他分析的基础,而选择合适的建模方法是建立准确模型的关键,本文建立的拓扑优化模型如图1所示。在建立拓扑优化模型时需要确定可设计区域和非可设计区域,从图2中可以看出本文重型商用车前牵引支座的设计空间,其中法兰盘与车架纵梁连接孔位、圆管横梁连接筒孔位、挂钩链接筒孔位为非可设计区域,其余为可设计区域。

图1 拓扑优化模型

图2 前牵引支座的设计空间

2.2 拓扑优化参数

本文进行重型商用车前牵引支座的拓扑优化时,包含沿纵向、垂直±6°方向、水平±25°方向分别施加拉伸和压缩15.5T的静载荷,涉及10个工况,而在拓扑优化中需要考虑到多种工况时,可采用加权柔度的方法,它是每个独立工况柔度的加权总和,是对整个结构的全局响应。因此,本文约束条件将体积分数上限设为0.15,目标函数以10个工况的加权柔度最小(即整体刚度最大化),同时考虑应力、对称和拔模约束。

2.3 拓扑优化结果

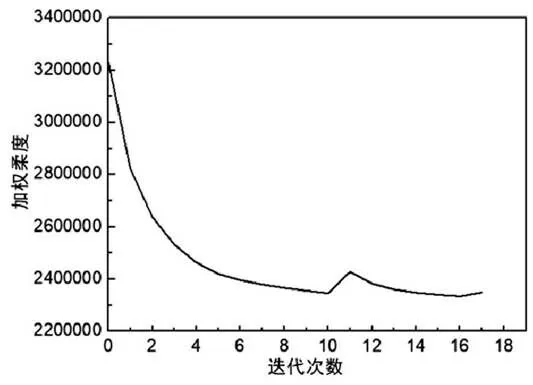

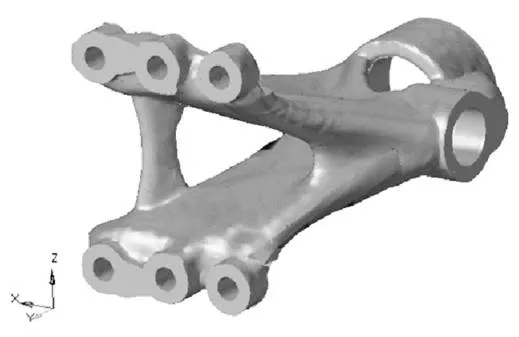

经求解器计算后,重型商用车前牵引支座的加权柔度收敛曲线如图3所示。可以看出,结构的加权柔度在17次迭代后收敛,表明前牵引支座的刚度在满足设计约束条件下达到最大,此时设计区域的单元密度即为前牵引支座的最佳传力路径和材料分布如图4所示。

图3 加权柔度收敛曲线

图4 拓扑优化结果

3 支座结构设计及分析

3.1 结构设计

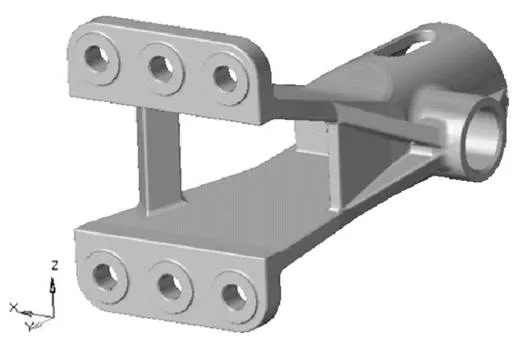

综合考虑设计和制造因素,以图4的拓扑优化结果为基础,轻量化设计的前牵引支座结构如图5所示,其左右对称安装在车架纵梁上,包括法兰盘、圆管横梁连接筒和挂钩链接筒组成。圆管横梁伸入圆管横梁连接筒内部并焊接,挂钩连接筒内设计有与牵引挂钩匹配的螺纹孔,通过螺栓将法兰盘与车架纵梁连接。该前牵引支座将横梁连接座和挂钩连接座两种功能结构集成在一起,使结构更加紧凑。

图5 优化后的前牵引支座结构

3.2 结构分析

为了验证经拓扑优化设计的轻量化重型商用车前牵引支座是否满足要求,建立结构有限元分析模型,对其进行强度分析。

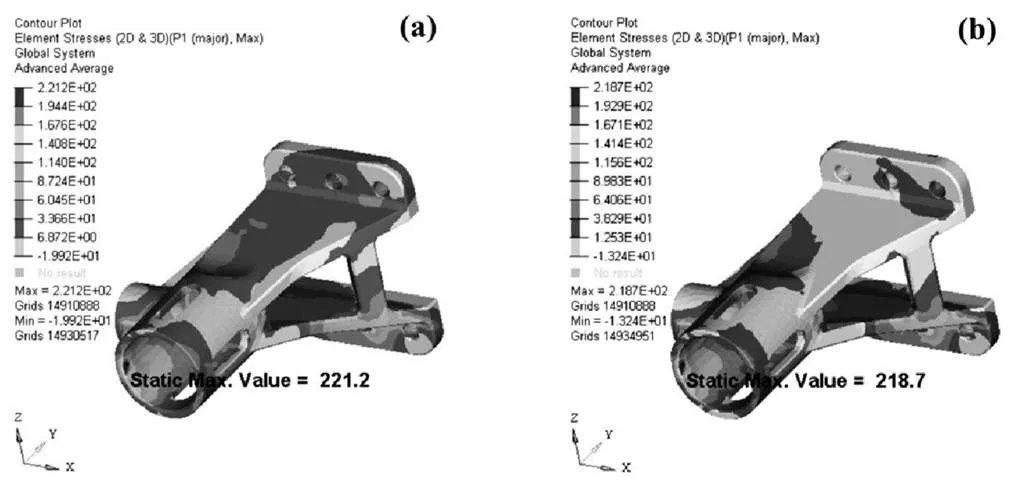

图6为沿纵向、垂直±6°方向、水平±25°方向分别施加15.5T拉伸静载荷时前牵引支座的拉应力结果。可以看出,水平±25°方向拉伸比纵向和垂直±6°方向拉伸的拉应力大。其中,水平+25°方向拉伸时最大拉应力为407.7MPa(安全系数为1.23),水平-25°方向拉伸时最大拉应力为439.0MPa(安全系数为1.14),均小于ZG270-500材料抗拉强度500MPa,位置出现在前牵引支座背面与法兰盘过渡处,满足设计要求。

(a) 纵向 (b) 垂直+6°方向 (c) 垂直-6°方向 (d) 水平+25°方向 (e) 水平-25°方向

图7为沿纵向、垂直±6°方向、水平±25°方向分别施加15.5T压缩静载荷时前牵引支座的拉应力结果。可以看出,水平±25°方向压缩同样比纵向和垂直±6°方向压缩的拉应力大。其中,水平+25°方向压缩时最大拉应力为299.1MPa(安全系数为1.67),水平-25°方向压缩时最大拉应力为308.3MPa(安全系数为1.62),均小于ZG270-500材料抗拉强度500MPa,位置出现在圆管横梁与圆管横梁连接筒过渡边缘处,满足设计要求。

(a) 纵向 (b) 垂直+6°方向 (c) 垂直-6°方向 (d) 水平+25°方向 (e) 水平-25°方向

4 结论

(1)基于拓扑优化方法,确定了前牵引支座的最佳传力路径和材料分布,轻量化设计出满足要求的前牵引支座。

(2)设计了将横梁连接座和挂钩连接座两种功能结构集成在一起的前牵引支座,使结构更加紧凑。

(3)该前牵引支座拉伸和压缩工况,均是水平±25°方向比纵向和垂直±6°方向的拉应力大。

[1] 何代澄.汽车轻量化技术及其在商用车上的应用:新型汽车工程塑料—正确的设计和制造工艺高研班论文集[C].重庆:西南汽车信息, 2015.

[2] 黄福洲,蔡剑,王德远,等.基于拓扑优化的新能源汽车摆臂轻量化设计[J].计算机辅助工程, 2019,28(2):38-41.

[3] 何代澄,万刚.某重型商用车前牵引有限元分析与试验研究[J].汽车实用技术, 2019(16):121-124+134.

Design of Front Traction Support for Heavy Commercial Vehicle Based on Topology Optimization

He Daicheng, Chen Xingbin, Xiao Le

( Technical Center, SAIC-IVECO HONGYAN Commercial Vehicle CO., Ltd, Chongqing 401122 )

In this paper, the finite element model of front traction device of a heavy commercial vehicle is established. Based on the method of topology optimization, the optimal force transfer path and material distribution are determined. Lightweight design of front traction support of heavy commercial vehicle for new product development. The front traction support combines the front cross beam connection support with the hook connection support. This makes the structure more compact. The tension and compression conditions of the tensile stress of front traction support are higher in the horizontal (±25°) directions than in the longitudinal direction and vertical (±6°) directions.

Heavy commercial vehicle; Front traction support; Topology optimization; Finite element analysis

U463

A

1671-7988(2019)24-148-03

U463

A

1671-7988(2019)24-148-03

10.16638/j.cnki.1671-7988.2019.24.048

何代澄(1988-),男,硕士研究生,工程师,就职于上汽依维柯红岩商用车有限公司。主要从事汽车设计及结构分析工作。