天然气水合物试采流动保障研究

2019-12-26段瑞溪王博潘浩

段瑞溪 王博 潘浩

(1.中国石油集团海洋工程公司工程设计院;2.中国石油集团海洋工程公司)

天然气水合物广泛存在于地球永久冻土层以及深海中。据估计,地球上天然气水合物中所含有机碳资源总量相当于全球已知煤、石油和天然气等化石燃料总和的两倍[1]。初步预测结果表明,我国海域天然气水合物资源量约800×108t油当量。由于巨大的能源存储量以及清洁利用的可能性,受到全球的重视[2]。2017年5—7月,中国首次在南海神狐海域成功试采天然气水合物,在60天的试开采时间内,累计产气30.9×104m3,平均日产5 151 m3,甲烷含量最高达99.5%。目前已经完成的水合物试采包括加拿大Mallik,美国阿拉斯加,日本南海海槽[3-4],中国国家地质调查局南海神狐海域水合物试采,中海油南海神狐海域水合物试采[5]。2017年,国土资源部,广东省政府、中石油集团签署《推进南海神狐海域天然气水合物勘查开采试验区建设战略合作协议》,同年,水合物新矿种获得国务院批准,成为我国第173个矿种。开展水合物试采流动保障相关研究,对保障水合物试采成功,以及未来示范区建设中井筒中的生产、管线集输中的流动安全有一定的积极作用。

1 水合物试采中存在的流动保障问题

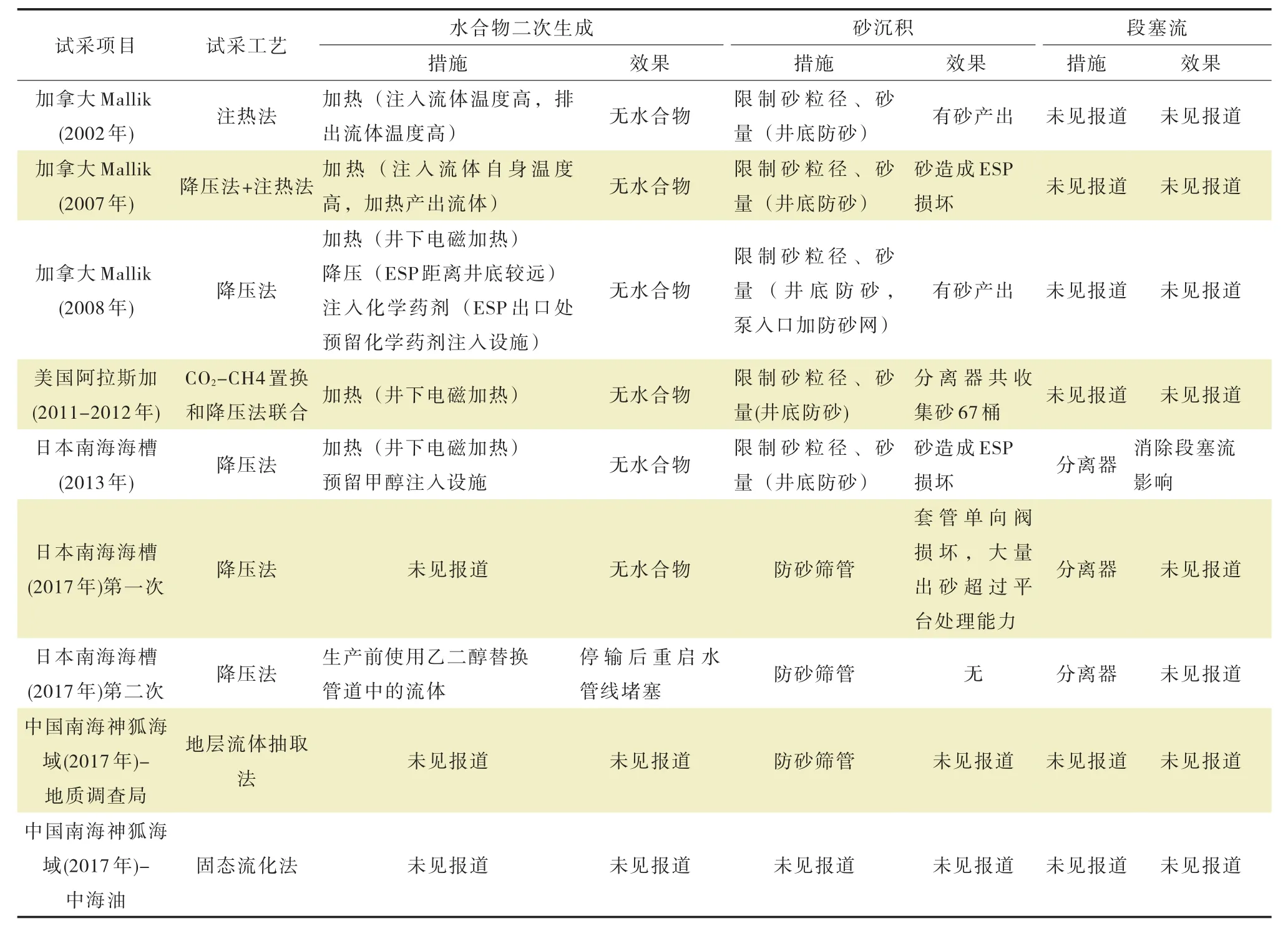

试采的方法包括加热法、置换法、降压法、固态流化法。由于天然气水合物埋藏较浅,储层未成岩,试采过程中地层有一定的出砂趋势。天然气水合物中的主要成分是甲烷,少量的乙烷与丙烷,不存在硫化氢,而且在试采过程中,气量较少,不会发生冲蚀问题。经过对国际上已经完成的水合物试采中流动保障问题以及措施的总结,水合物试采中主要的流动保障问题为水合物二次生成、砂沉积、段塞流的问题,见表1。

2 降压法中的流动保障研究

在目前的水合物开采方法中,降压法效果较为有效,文中主要对降压法试采中流动保障问题进行研究。由于目前公开的资料中,日本水合物试采的资料最为完善,该文研究以日本水合物试采为例开展。

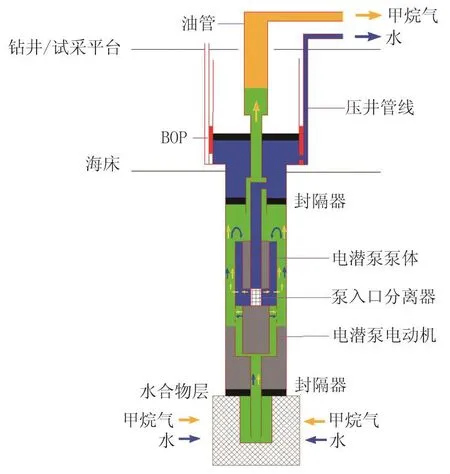

2.1 日本试采工艺

日本在2013年(1次),2017年(2次)进行过三次试采,三次试采中采用的流程相同,2013年日本南海海槽水合物试采流程[5]见图1。试采开始后,电潜泵抽取地层与油管中的液体,并通过压井管线排出至水面平台。由于油管吸入口插入与储层联通的筛管内,油管中的液位降低到一定高度后,井底压力达到水合物分解区间,此时水合物开始分解。分解后形成的甲烷与水通过油管进入罐装ESP(电潜泵),通过罐体与井筒的环空,在环空中气水进行初步分离;分离后的水夹带部分天然气进入罐体内ESP吸入口处的分离器,气水进行二次分离。分离的气进入ESP罐体与井筒环空,通过上部的封隔器进入油管后通过油管输送到地面测试设施。分离出来的水则通过ESP增压后进入油管,并通过ESP上部的封隔器进入油管与井筒之间的环空,在泥面BOP处进入节流管线输送到地面测试设施。

表1 水合物试采中的流动保障问题

图1 2013日本南海海槽水合物试采流程

日本水合物管柱试采工艺特点分析如下:在井筒与罐装泵之间的间隙气、水进行第一次分离,在ESP入口分离器处进行二次分离,但水中仍含有较多的气;在气管路中,由于出口压力较低,气具有一定的携液能力,可以将部分水携带排出至试采平台;由于输气管道与输水管道管径较小,段塞中液量不大,试采平台上的分离器可以处理[6],最严重的问题是砂沉积、水合物二次生成。

2.2 砂沉积分析方法

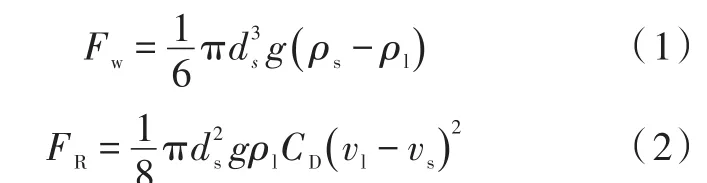

基于砂粒在垂直井筒的中的运动原理,砂粒在水中受重力,表面阻力的作用:

式中:Fw——重力,N;

FR——表面阻力,N;

ds——砂粒粒径,m;

ρs——砂粒真实密度,kg/m3;

ρl——液体密度,kg/m3;

CD——砂粒阻力系数。

砂粒运动稳定以后:

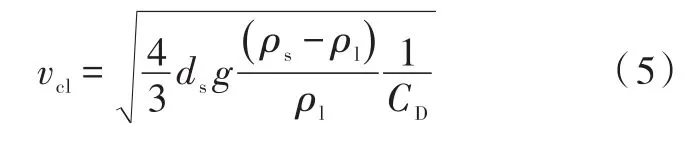

其中vs、vl分别为砂粒沉降速度和液体流速(m/s);在临界液体携砂速度vcl下,砂粒速度为0,临界携砂水速为:

计算公式是基于球形颗粒得到的,由于砂粒的不规则,砂粒在水中实际的沉降速度小于计算值,相应的临界携砂速度也小于计算值。在分析中,出于安全考虑,忽略砂粒形状的影响。形状不规则砂粒在流体中沉降的轨迹随机性很大,而实际生产井井筒中产液的流速场又极具复杂性。需要参考借助实验分析砂在井液中沉降的统计规律。李明忠[7]针对胜坨油田的油层出砂,以水为井筒产液,对粒径为0.417 mm、0.355 mm、0.288 mm和0.149 mm的砂粒,在长4 m、内径30 mm的有机玻璃管中进行了携砂实验。研究发现井筒产液的平均流速达到砂粒自由沉降末速的2.918倍以上。参考李明忠实验结果,暂时取水临界携砂速度为理论值的3倍。

在日本试采中,根据地层取心分析,地层中砂分布数据为见表2。90%的砂粒径小于156.16 μm,90%的淤泥粒径小于436.70 μm,90%的黏土粒径小于448.76 μm。在2013年试采过程中,最初几乎无砂产出,但是在第6天,有大量砂突然产出,其中上部试采设施中大约有30 m3砂产出。此次分析中取粒径最大的黏土d90数据进行分析,粒径取450 μm。在砂大量产出时,水产量约为400 m3/d。临界携砂水速为28.3 cm/s,管道中的水速为54.5 cm/s,可以将产出的大部分砂携带至水面试采设施,证明计算方法是准确的。

表2 日本地层砂粒径分布 单位:μm

2.3 水合物二次生成分析

在输气管路中,水合物二次生成的风险较小,而且生成以后,可以通过继续降低井底的压力,促使水合物分解,水管线中水合物二次生成的风险更大。针对2013年水管线沿线的水力热力情况进行分析,发现水管线有很大的区域处于水合物二次生成区域,日本2013年水合物试采水管线水合物二次生成风险分析见图2。

图2 日本2013年水合物试采水管线水合物二次生成风险分析

针对水管线中水合物二次生成后是否会导致堵塞的问题,日本相关学者[8]采用甲烷与水模拟南海海槽的试采流道做了水-甲烷流动条件下的实验。实验表明,在高含水的条件下,水合物生成后会呈浆体分散在水中,无论层流还是紊流条件下都很难黏在管壁上,但是在转弯等水速几乎为0为的位置,有水合物的黏附。根据美国科罗拉多矿业大学[9]在长95 m,管径为97.2 mm高压水平实验环路上,压力为6.89 MPa条件下,使用含盐35 ppt的水与纯度为99.99%的甲烷进行了水合物生成与流动实验。实验表明,当水相中水合物的体积浓度低于14%时,水合物会均匀分布在水中,同时对水的浓度影响很小。在流动条件下,水管道中较难发生水合物堵塞的事故,2013年日本水合物试采中均无水合物堵塞的相关报告。

但是在管线关停时,在BOP与水管线的连接处,会形成一段气袋,长时间关停后,水合物可能生成,并将水管线堵塞。在2017年第二次试采中,由于避台风需要,平台与管线暂时解脱,在平台重新回接,生产恢复后,连续发生水合物堵塞事故,影响生产约3天。根据日本公开发表的文献来,推测在停产期间BOP(防喷器)中生成了水合物,水合物颗粒附着在BOP内部的管壁上,生产以后水合物随水流动,并在BOP与水管线的连接处聚集,最终导致管道的堵塞,流动中断,日本第二次试采水合物二次生成情况见图3。

因此需要在关停前,将BOP处的甲烷、水用水合物抑制剂置换,避免水合物的产生。同时在关停以后重新开井时,利用化学药剂注入阀向井中注入药剂,避免水与管道中的残存气接触生成水合物,同时促使已生成的水合物分解。常用的水合物抑制剂包括甲醇、乙二醇,由于甲醇为剧毒,使用乙二醇更为合适。

图3 日本第二次试采水合物二次生成情况(2017)

3 结论与建议

通过对国外水合物试采流动保障经验的总结,以及对日本试采过程流动保障问题的分析,得到了水合物试采中不同生产工况下存在的流动保障问题,分析方法以及应对措施。根据国内外对水合物试采流动保障研究的现状以及试采中的工程需要,对未来水合物流动保障研究提出建议如下:

1)在开展水合物试采流动保障研究的同时,针对示范区建设相关的井、集输方案开展流动保障研究。

2)开展水合物不发生堵塞的安全流动条件分析,目前国内外这针水-甲烷体系下的水合物堵塞问题进行了研究,但尚未形成一套可用于生产条件下计算、分析的方法。

3)开展含砂条件下水合物、砂共同沉积与堵塞研究,目前国内外针对砂对水合物二次生成影响开展了一些研究,但对影响生产的水合物与砂联合沉积与堵塞的机理,计算方法研究尚浅。

4)开展低剂量水合物抑制剂研究,常规的热力学抑制剂用量大,在产水量高时用量更大,成本高,同时具有一定的毒性,将会增大下游水处理工艺的难度与成本。