钛合金用Al-Mo-V-Fe中间合金的制取工艺研究

2019-12-26庆达嘎冯军宁李有华刘敏冯永琦陈峰

庆达嘎,冯军宁,李有华,刘敏,冯永琦,陈峰

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

1 前言

钛及钛合金因密度低、比强度高等优点使其得到广泛应用,其中Ti-4322钛合金在重要用途及民用高尔夫等行业应用较广泛,其名义化学成份Ti-4.5Al-3V-2Mo-2Fe。由于该合金具有优良的综合机械性能、优良的成形性和加工性,在700℃便具有良好的超塑成形性,使其得到了广泛的瞩目和认可,应用范围不断扩大。

该Ti-4322钛合金的显著特点是含有高熔点元素钼(Mo)及易偏析元素铁(Fe)。钼的熔点、密度与钛相差悬殊,同时铁是极易偏析元素,如何解决Mo元素及Fe元素的添加,防止难熔金属夹杂和保证成份均匀是该钛合金生产工艺的关键。其中最有效手段是制备Ti-4322合金专用中间合金Al-Mo-V-Fe(以下简称:Al-Mo-V-Fe四元合金),使Al、Mo、V、Fe元素以中间合金的形式加入到钛合金中去。本文主要讨论Al-Mo-V-Fe四元合金的制取工艺。

2 理论基础

工业合金主要以固溶体作为基础,而Ti-4322钛合金元素Al、Mo、V、Fe互相溶解而形成固溶体是有理论基础的。金属固溶体的固溶度影响因素主要有原子尺寸因素、负电性因素以及电子浓度因素[1]。我们来逐一论证:(1)原子尺寸因素:理论上,当组元原子直径(D)间的相对差值,即D溶质/D溶剂在0.85~1.15之间时,才有利于形成显著固溶度的固溶体。Al、Mo、V、Fe四元素原子半径(金属)分别为 :143.1、136.2、132.1、124.1(单位 :pm)[2],无论如何计算各组元间的D溶质/D溶剂均在0.86~1.15之间,完全符合条件。(2)负电性因素:元素间的负电性相差越大,即元素之间在周期表中相距越远,越不利于形成固溶体。元素周期表中Al、Mo、V、Fe四元素分别在3-ⅢA、5-ⅥB、4-ⅤB、4-ⅧB位置,相距较近,有利于形成固溶体。(3)电子浓度:有关电子浓度和固溶体间的普遍定量规律,特别是对以高价金属(如Mo、V)或过度金属为溶剂的固溶体来说,尚难定论。但能够确定的是组元晶体结构的相同,有利于形成固溶体。Al、Mo、V、Fe四元素晶体结构是:Al为面心立方、Mo、V、Fe均为体心立方结构[2],可见Mo、V、Fe之间是有利于形成固溶体的,而Al分别与Mo、V、Fe元素都具有较大固溶度。综上所述,Al、Mo、V、Fe四元素具有充分的理论条件,互溶形成四元合金,并且相互之间可能具有相当的固溶度。至于是否能够制取Al-Mo-V-Fe四元合金实物、其固溶度实际值是多少,有待通过实践验证,并且应根据需求对四元合金成分进行控制。

3 试验过程

3.1 制备方法的确定

目前,根据合金元素和中间合金的不同特性,钛合金用中间合金常规的制备方法有:熔炼法和金属热还原法两大类。熔炼法又分为真空熔炼和非真空熔炼两大类,金属热还原法根据金属还原剂(活性金属)的不同略有不同,其中以铝热还原法应用最为普遍。由于金属热还原法具有生产方法简单、成本低、反应温度高等突出的优点,而且还能有效控制合金的氧化、氮化,可以生产出成分均匀、冶金质量优良的中间合金,较适合制备含易偏析及高熔点元素的中间合金,因此本次研制拟采用金属热还原法(铝热法)。

3.2 技术原理

铝能将大多数金属的氧化物还原为单质,某些金属氧化物和铝粉混合在一起,在一定条件下便会发生铝还原金属氧化物的剧烈反应,得到相应的金属单质,金属单质再与过量的铝生成中间合金,反应过程中放出大量的热,反应能够达到很高的温度,反应过程中各种物料充分熔化、合成,保证渣层与合金物料的充分分离,这种方法称为铝热法。其反应式一般为:

式中MXOY为金属氧化物;M为纯金属;Q为反应放出的热量;该方法在钛合金用中间合金的制备方面获得了广泛的应用,如铝钒、铝钼等中间合金的制备均采用该方法。金属Al、Mo、V、Fe的熔点分别为:660、2625、1902、1536(℃)[3],而铝热还原反应温度可达3000℃以上,因此完全能够将Al、Mo、V、Fe迅速熔化并互溶,制取Al-Mo-V-Fe四元合金,其主要反应式见(1)、(2)、3):

Ti-4322钛合金的名义化学成份为Ti-4.5Al-3V-2Mo-2Fe,由此可推算出其专用中间合金(Al-Mo-V-Fe四元合金)的名义成分。 参考名义成分,并根据反应能够连续自燃烧进行的条件:Q>550千卡/公斤炉料,以此来指导、确定炉料组份与自燃烧反应能够进行,同时结合试验情况来进一步指导研制工作。

3.3 工艺流程简述

由于Al-Mo-V-Fe是四元合金,采用金属热还原一步法进行生产。本课题试验采用铝热还原法制取Al-Mo-VFe四元合金。选用Al粉、MoO3粉、V2O5粉、Fe2O3粉作主要原料,用氟石精矿粉(CaF2)作造渣剂和缓冲剂在大气中常温下用明火引燃进行铝热还原反应。根据其所用原料及中间合金的特征,并结合实际情况,初步制定出生产Al-Mo-V-Fe四元合金的工艺流程,本次研制预定生产工艺流程如下:

原料→配料→混料→装炉→反应→冷却→出炉→打磨→破碎→过筛→磁选→挑选→取样分析→检验入库。

3.4 试验概况

反应在大气中常温下进行,容器为敞口石墨坩埚。为了探讨反应热效应对反应过程及中间合金质量的影响以及确定中间合金最佳配比,经缜密的研究和分析,精心设计了9种试验方案,其中从小型试验逐步向较大型试验迈进。试验过程中将对炉料配比及反应热效应进行逐步优化调整,试验具体情况列于表1。

表1 Al-Mo-V-Fe四元合金试验配料及进行情况:

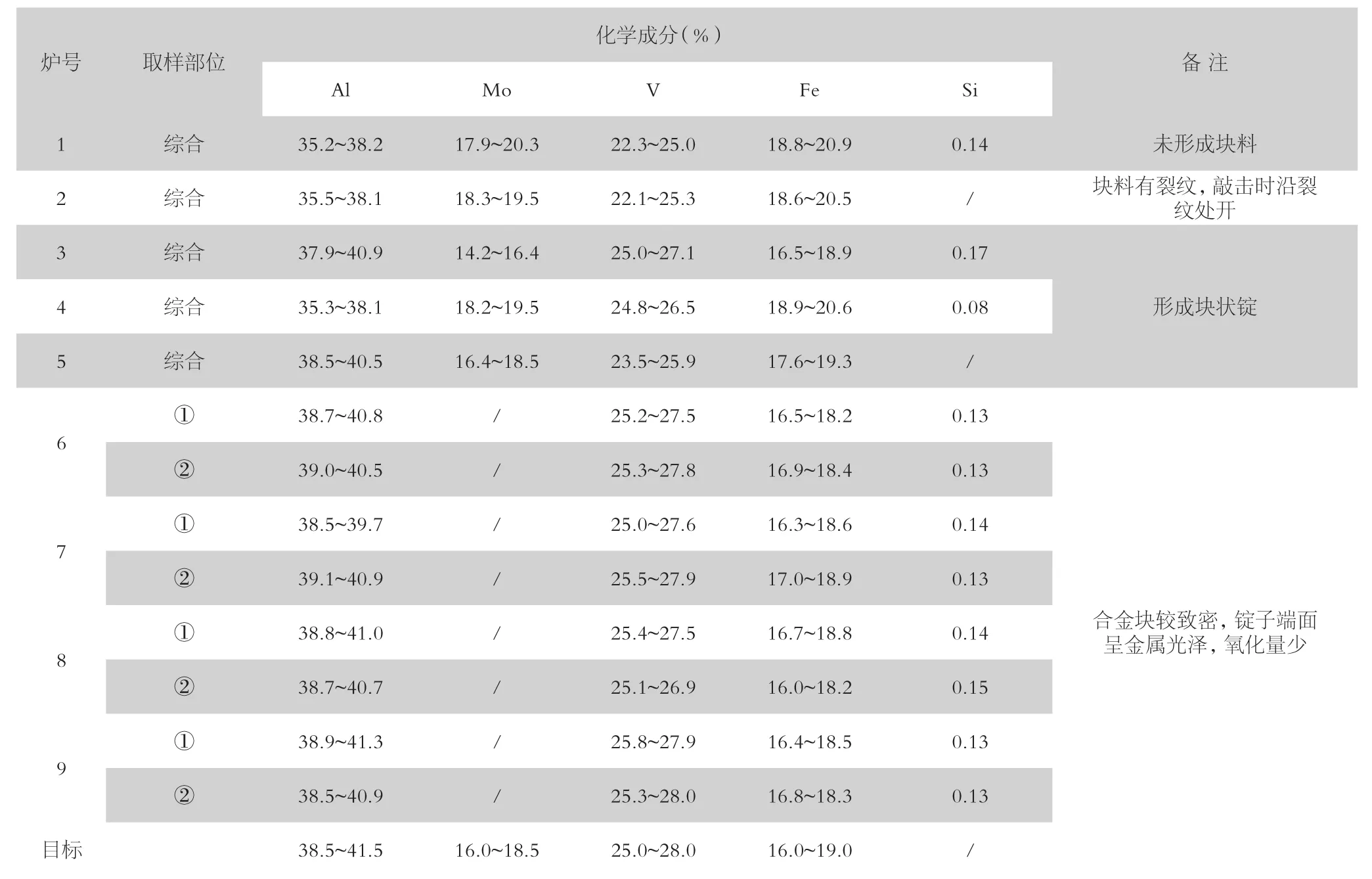

表2 试验检测结果统计:

根据表1所列的试验情况可见,第1炉试验反应剧烈、喷溅多、合金与渣未分离,显然对反应速度、造渣剂和单位反应热效应的控制不佳;2~9炉料均形成块状锭,并且试验现象逐步得以改善,尤其是6~9炉试验速度适中、向外喷溅少、料与渣的分离彻底。同时从检测结果(见表2)中可看到1、2、4炉试验Al、Mo、Fe含量均偏离目标值,均匀性差;第3炉试验Mo含量稍显偏低,其余元素的控制相对适中,均匀性有所改善,本炉料与渣分离良好,可见均匀性与料和渣的分离效果有着很明显的联系;第5炉V含量偏低,但其余元素含量相对适中;6~9炉试验各种元素的控制基本已趋于稳定,无明显偏离现象,从上述情况可见6~9炉试验较为成功,是该项研制中的关键性试验,为工业化生产奠定了良好的基础。

根据试验反应过程及中间合金质量,并汇总试验阶段所积累的试验数据以及相关经验,对炉料配比及相关工艺进行了合理的微调,最终确定了制备Al-Mo-V-Fe四元合金的正确的炉料配比以及生产工艺,至此将进入工业化生产阶段。

3.5 试验结果

所研制的Al-Mo-V-Fe四元合金化学成分均匀、稳定,杂质成分也控制良好,并经X光高比重检测合格,经测定比重为4.76g/cm3,粒度为≤3mm,外观质量良好。其各项验收结果表明,可满足Ti-4322钛合金铸锭对专用中间合金的要求。

4 分析讨论

在铝热法生产Al-Mo-V-Fe四元合金的过程中,影响其质量的因素很多,我们主要从以下三个方面进行讨论:

4.1 成分均匀性控制

铝热还原法生产Al-Mo-V-Fe四元合金的关键在于化学成分的均匀性控制,而化学成分的均匀则很大程度上依靠于原料粒度的选择和生产工艺方法的合理性。

若原料粒度选择不当,粒度过大或各种原料粒度不一,以及生产工艺不当或过程控制不佳,使各种原料未充分混匀,局部富集,将会直接造成生产的Al-Mo-V-Fe四元合金化学成分不均匀,严重的甚至出现偏析、夹杂等缺陷,因此对原料的选择必须严格,所选取的原料颗粒应细小且均匀一致。

同时对混料工艺必须严格控制。例如:试验中第7炉有一次突然性喷溅,主要原因在于混料不均匀造成热量分布不均匀,虽然本次试验中未见明显不良影响,但不利于四元合金质量控制,在后续的使用中应慎重。

4.2 反应速度的控制

反应速度的控制是制取合格Al-Mo-V-Fe四元合金的重要环节,反应速度太慢,反应处于凝滞状态,料和渣的分离困难,中间合金无法制取;而反应时间长,中间合金在高温状态下暴露的时间长,中间合金易受氧、氮及石墨坩埚等污染,生产的中间合金杂质元素含量超标,造成中间合金不合格。反之,如果反应速度太快、太激烈,会导致喷溅严重,直接影响Al-Mo-V-Fe四元合金的成分均匀性和收得率,甚至得不到四元合金。

表3 Ti-4322钛合金铸锭成分分析结果:

影响还原反应及反应速度的因素很多,但还原反应的热效应是首要的,也是最主要的。一般认为单位重量炉料的标准热效应Q必须在550千卡/公斤以上反应才能自然进行,否则应从外界补充热量或添加发热剂以维持反应。

本试验中没有添加助热剂,因此主要通过炉料组份及反应热效应的调整来控制反应速度,这两者是互相关联的。试验中第1炉反应热效应过高,导致反应速度太快、喷溅多;第2、3炉喷溅相对少一些;第4、5炉少量喷溅;6~9炉反应速度适中、喷溅少,同时料渣分离效果好,可见其反应速度的控制良好。从反应的实际情况看,在主要炉料配比(Al:MoO3:V2O5:Fe2O3)相对稳定的情况下,反应热效应控制在635~695千卡/公斤炉料,即能够生产出高质量的Al-Mo-V-Fe四元合金。

4.3 CaF2加入量的控制

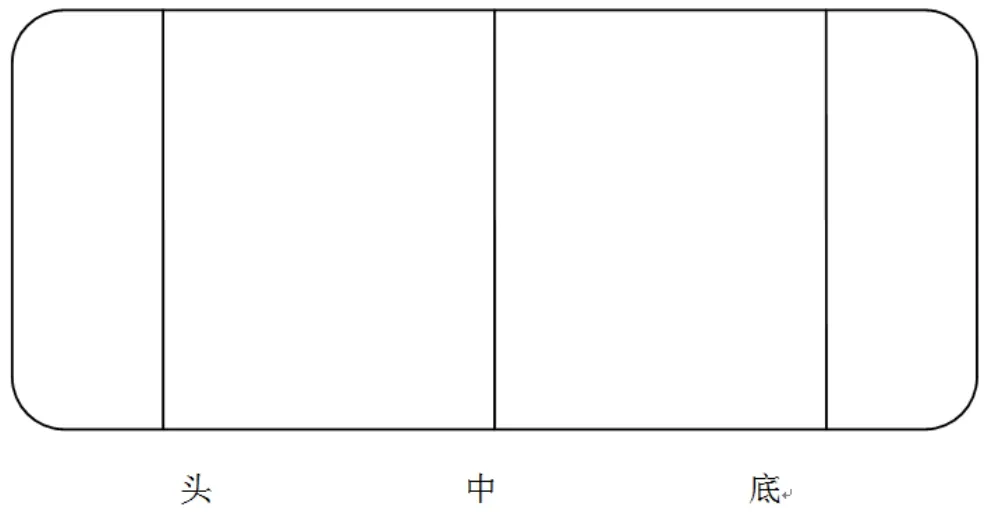

图2 铸锭纵向位置取样示意图

铝热还原法生产Al-Mo-V-Fe四元合金的另一个重要环节是料渣分离,因渣中混有大量的Al2O3,其熔点高达2050℃,若料渣分离效果不好,带入Al-Mo-V-Fe四元合金中,将会造成应用它的钛合金铸锭产生夹杂冶金缺陷。因此,为了增加熔渣的流动性,便于金属产物与渣的分离,或促使还原过程的进行,通常要加入一些熔剂,如CaF2等造渣。试验过程中,添加少量CaF2时(如第1炉,反应热效应:720~750千卡/公斤炉料)反应剧烈,合金与渣混在一起,无法分离;而第6~9炉料热效应为635~695千卡/公斤炉料,反应速度较适中,渣与金属分离效果较好。说明在该反应中需加入一定量的助熔剂,以利于造渣,使渣和金属分离;同时能有效减缓燃烧速度,减少喷溅的产生(CaF2的加入量与反应热效应值也是相互关联的)。但过量加入CaF2,不但会降低反应的单位热效应值,也会由于CaF2中Si元素含量较高,将使所生产的Al-Mo-V-Fe四元合金杂质元素Si含量相对增加,如果控制不当将造成其Si含量超标。因此,必须合理选择CaF2的加入比例。

5 应用验证

为了验证所研制的Al-Mo-V-Fe四元合金的质量,将其添加用于真空自耗电弧炉Ti-4322钛合金铸锭中进行熔炼试验。该铸锭经机加去除表面缺陷层,切除头、底部缺陷后进行纵向取样,分析主元素及杂质元素。取样图见图2,检测结果见表3,可见铸锭化学成分均匀,符合相关标准(GB/T3620.1-2016)控制范围。

6 结论

1)铝热还原法制取工艺中,原料粒度、混料工艺、反应速度、造渣剂、单位反应热效应等是互相关联的关键控制因素,对反应过程以及形成合金块料的成分均匀性产生至关重要的影响。在炉料配比稳定的基础上Al-Mo-V-Fe四元中间合金的反应热效应须控制在635~695千卡/公斤炉料。

2)所研制的Al-Mo-V-Fe四元中间合金能够满足Ti-4322钛合金对专用中间合金的质量要求,试验钛合金铸锭化学成分均匀,有利于其质量控制。