特厚煤层综放面的顶抽巷大直径导通钻孔技术研究

2019-12-26孙珍平

孙 亮 孙珍平

(1.同煤国电同忻煤矿有限公司,山西省大同市,037000;2.中煤科工集团沈阳研究院有限公司,辽宁省抚顺市,113122;3.煤矿安全技术国家重点实验室,辽宁省抚顺市,113122)

综采放顶煤开采技术是近几年发展起来的一项先进开采技术,该技术具有高产、高效、低耗等优点,已经成为煤炭开采技术的主导方向之一[1-4]。瓦斯事故一直是制约矿井安全生产的一大瓶颈,尤其对于特厚煤层的综放工作面来说更为突出[5-8]。因此如何防止特厚煤层工作面开采初期瓦斯事故,是煤矿安全生产研究的永恒课题。国内众多学者针对此类问题进行了大量研究,并取得丰硕成果。谭永福等[9]以南山煤矿为研究背景,采用高位钻场、封闭充填防漏等技术,结合高位巷抽采的综合防治技术,防止了因周期来压瓦斯的瞬间大量涌出,保证了工作面安全回采;陈瑞峰[10]以塔山煤矿为研究对象,对初采期间瓦斯超限的原因进行了详细分析,提出了一整套防治瓦斯超限的措施,保证工作面初采期间安全回采;赵建安等[11]针对易自燃煤层在掘进、初采和回采期间瓦斯涌出,采用综合防治措施,效果显著,保证工作面正常回采。以上研究成果在一定程度上有效解决了初采期间瓦斯超限问题,但是有些成本过高,效果也有待进一步考察。本文以同煤国电同忻煤矿有限公司8209工作面为研究背景,采用顶抽巷大直径导通钻孔治理工作面初采期间瓦斯超限问题。该种方法不仅成本低,而且治理效果显著,为特厚煤层综放面初采瓦斯治理提供了借鉴意义。

1 工程概况

8209工作面位于二盘区东部,如图1所示,设计走向长度2120.7 m。工作面煤层情况较稳定,煤层最大厚度为23 m,最小厚度为17 m,平均厚度20.2 m。该工作面的煤大部分为1/3焦煤,黑色,光亮、半亮、暗淡型,裂隙发育,半坚硬,夹矸为泥岩、炭质泥岩。工作面属单斜构造,煤层倾角0°~2°,平均倾角1°,煤层走向北南~北东,倾向北。根据相邻采掘巷道揭露情况推测,掘进至回风巷北帮起737 m左右将揭露1条正断层,落差在2 m之间。从目前已掘进的北二盘区辅运大巷、胶带大巷、回风大巷3条巷道揭露情况,及钻孔资料分析,区域水文地质条件简单。

同忻矿8209综放工作面采用“U+I型”通风方式,工作面采用3巷布置,即胶带巷(进风巷)、专用回风巷分别沿3#~5#煤层底板布置,1条顶抽巷沿3#~5#煤层顶板布置。顶抽巷掘进头距切眼5 m,与尾巷内错15 m。当工作面回采15~30 m,顶抽巷与采空区塌通后,利用在顶抽巷正巷口构筑一道密闭并嵌入的瓦斯抽放管将工作面上隅角、采空区及放煤后顶部有害气体经顶抽巷抽出,达到初采期间瓦斯治理的目的。顶抽巷掘进完成到投入抽放,一般有1年左右的停掘供风期,增加了局部通风等一系列费用。

为了更好地解决工作面初采期间上隅角、后溜尾瓦斯易超限的问题,同忻矿一直沿用在顶抽巷掘进头向切眼方向施工10多个ø108 mm通风小钻孔的方法,让顶抽巷提前实现抽放功能。但这种方法因钻孔通风断面小、通风阻力大等原因,造成了初采期间抽放泵运行负压高、流量和工效低,加大了抽放泵的运行负担和隐形维修成本[12-15]。因此针对以上问题,提出了顶抽巷大直径提前导通通风钻孔的想法。

2 顶抽巷大直径提前导通通风钻孔工艺

2.1 实现顶抽巷与切眼的提前导通停用局部通风机

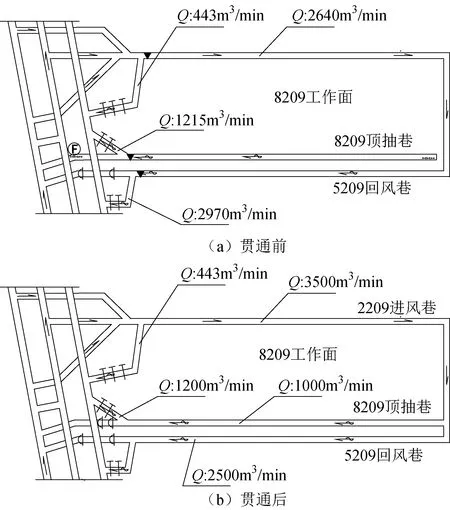

同忻矿提出了利用通风钻孔提前导通顶抽巷和切眼,形成一进二回通风系统。顶抽巷提前导通形成全风压通风系统后,就可以将顶抽巷内通风机关停,可以节约一大部分通风机看护、风筒维护、局部通风机电费等费用。同时可消除顶抽巷因局部通风机无计划停风造成的瓦斯、缺氧窒息等事故,安全经济效益巨大。同忻矿在二盘区8209工作面先行试验,通风系统贯通前后情况如图1所示,图中Q为通风量。

图1 8209顶抽巷掘进头通风钻孔贯通前、后通风系统图

8209顶抽巷与切眼贯通后,顶抽巷内局部通风机停止运行,工作面整体改为一进二回通风系统,有效节约8209顶抽巷的局部通风费用。

2.2 小钻孔贯通扩孔施工

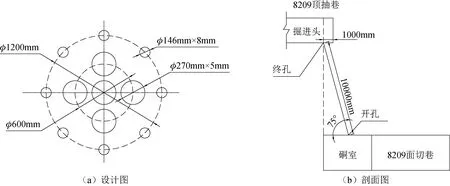

目前,同煤集团范围内利用反井钻机施工大直径钻孔的方法已经成熟,但该方法的现场施工条件要求多且施工费用高。针对同忻矿的现场条件,设计了先从8209工作面切巷内施工8个ø146 mm小钻孔贯通,再施工5个ø270 mm大钻孔贯通(贯通位置为8209顶抽巷巷道底板距掘进头约1 m处),最后从8209顶抽巷内用风镐将钻孔逐步刷大至直径1.2 m的方法。有效实现了顶抽巷大直径通风钻孔导通,构思巧妙,简单实用。钻孔施工方案如图2所示。

图2 8209工作面顶抽巷大直径通风钻孔设计图

2.3 瓦斯治理效果分析

在采取前述工作面初采期瓦斯治理综合措施后,对 8209 工作面开始回采。图3为 8209 工作面和8201工作面初采200 m 范围内的绝对瓦斯涌出量。其中,8209工作面采取了顶抽巷大直径通风钻孔治理初采期间瓦斯,8201工作面未采取以上措施。

图3 8209、8201工作面初采期间工作面绝对瓦斯涌出量变化曲线

由图3可以看出,风排瓦斯量均衡、未出现采空区瓦斯集中释放及超限情况,8209 工作面初采 200 m 范围内未出现大规模的瓦斯异常涌出情况,与 8201 工作面相比,未出现其在回采初期的2处瓦斯异常涌出高值。采取顶抽巷大直径通风钻孔后,8209 工作面回采初期瓦斯涌出情况相对平稳。

3 社会经济效益分析

通过实施顶抽巷大直径通风钻孔提前导通工程,有效降低了顶抽巷在工作面备采期间的局部通风费用。同时,采用小钻孔贯通配合大直径钻头扩孔,造成煤体垮落自然成孔,大幅降低了钻孔施工费用。另外,在工作面初采期间可实现顶抽巷的提前导通使用,降低了抽放泵隐性维修成本,提高了顶抽巷初采期间的抽采流量及效果,取得了极好的安全和经济效益,在全集团公司3#~5#煤层类似矿井具有很高的应用和推广价值。本文主要从局部通风费用核算,以及顶抽巷降坡贯通法、反井钻机贯通法、小钻孔扩孔贯通法3种贯通方法进行经济社会效益比较分析。

3.1 经济效益

3.1.1 局部通风费用计算

(1)电费。在8209顶抽巷在未贯通前,采用局部通风的方式,其使用局部通风机为FBD-NO7.5型局部通风机,该通风机的运行功率为2×55 kW(二级),若电费价格按照0.65元/kW·h计算,运行时长每年按照300 d取值,则一年所需要的电费为51.48万元。

(2)局部通风设施折旧及人工维护费用。局部通风机在使用过程中产生以下3个方面的费用。第一,风筒折旧费:在使用局部通风机供风时,供风距离按照1700 m(即10 m/节,共170节风筒),风筒折旧费按照200元/节计算,风筒折旧费约为3.4万元;第二,通风机折旧费:通风机使用的折旧费每年按照6万元,使用年限为5年,风机折旧费约为1万元;第三,人工费:每班人工按照200元/工,2人/班计算,维护时长为300 d,人工费约为18万元。因此,局部通风设施折旧及人工维护费用约为22.4万元。

根据以上计算可知:按照备采期10个月计算,8209顶抽巷改为全风压通风后可节约局部通风费用约73.88万元。

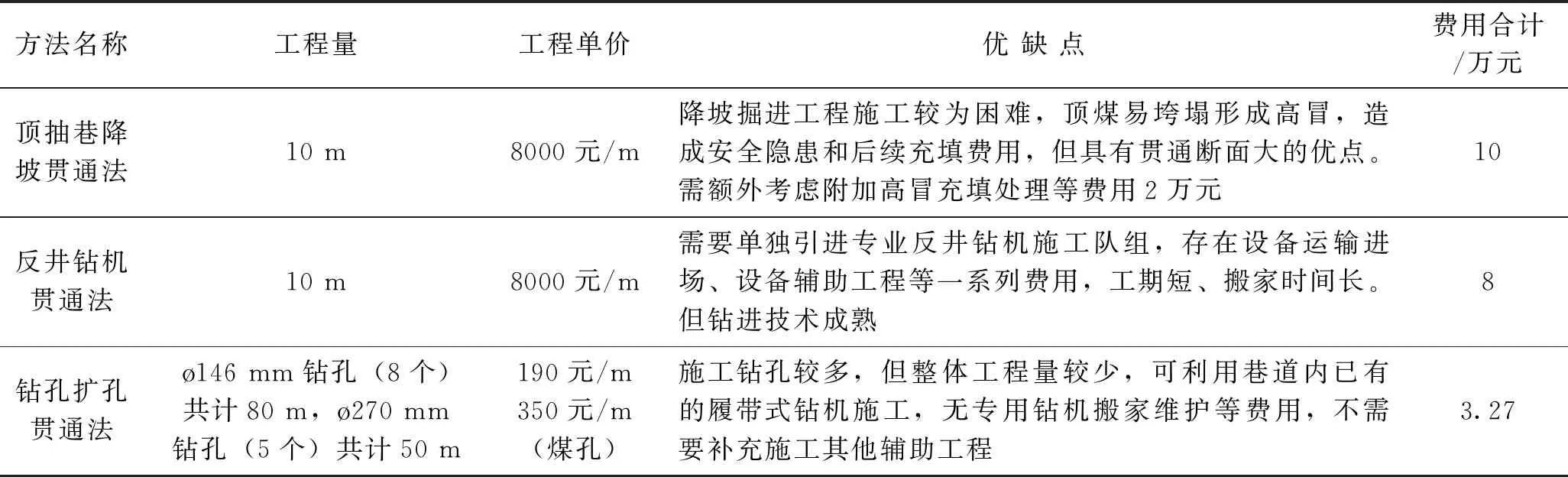

3.1.2 顶抽巷贯通3种方法费用对比

3种贯通方法费用比较见表1,由表1可知,此种钻进方法可节约工程费用4.73~6.73万元。

表1 3种主要方法费用粗算比较

根据以上两个主要经济指标的比较,通过实施顶抽巷大直径提前导通通风钻孔,直接经济效益可达78.61~80.61万元。

3.2 社会效益

顶抽巷改为负压通风后,消除了局部通风机无计划停电停风造成的瓦斯超限事故甚至缺氧窒息等安全事故隐患,安全效益和经济效益巨大。在集团公司严格瓦斯超限追责管理的安全形势下,更显方案的推广价值。

与国内实行的其他顶抽巷贯通方法相比较,同忻矿实施的顶抽巷与切眼提前导通技术具有简单实用效果好的优点,有效增加了通风系统的稳定性,提高了初采期间的瓦斯抽采效果。同时该项技术在8209顶抽巷、8209工作面切眼内均需施工钻孔,8209工作面切眼内施工钻孔时需做好安全防护工作,防止掉落的煤体砸伤人。该技术可以在全集团公司类似采掘布置的矿井应用推广,具有很高的安全和经济推广价值。

4 结语

(1)顶抽巷大直径提前导通通风钻孔的应用,有效增加了通风系统的稳定性,并增强了初采期间的瓦斯抽采效果,解决了特厚煤层综放面初采期间瓦斯超限问题,对类似条件的其他矿井具有借鉴意义。

(2)顶抽巷大直径提前导通通风钻孔技术大幅降低了顶抽巷停掘供风期间的通风费用,降低了抽放泵隐性维修成本,提高了顶抽巷初采期间的抽采流量,效果很好,取得了极好的安全效益和经济效益,在类似矿井具有很高的应用和推广价值。