超厚料层烧结条件下熔剂结构优化实践

2019-12-26张士军董冠求牛乐乐

李 军,张士军,康 健,董冠求,牛乐乐

(1.天津天钢联合特钢有限公司,天津301500;2.北京科技大学冶金与生态工程学院,北京100083)

0 引言

在烧结生产工艺过程中,将烧结所用的各种含铁原料、熔剂以及燃料等按照适量配比进行配料是不可或缺的一道工序。它是根据各烧结原料的储备量、消耗量,以及烧结生产对烧结矿产质量指标的需求,与此同时,也要考虑烧结矿成本,以此来进行烧结配料工序。这一工序对烧结矿产量、质量有着重要的意义,它所产出烧结矿的物理性质以及化学成分的稳定与否对高炉生产产生直接影响。因此,烧结配料工序在整个钢铁生产过程中起到决定性作用[1]。

在含铁原料烧结过程中,为得到符合高炉要求的一定条件的烧结矿,如适合的碱度和镁含量等,必须在原料中配加如生石灰、石灰石以及白云石等一定量的熔剂[2]。这些含铁原料与配加熔剂在烧结特定的环境下会发生一系列非常复杂的物理和化学反应。熔剂结构的不同都会对烧结矿的质量产生直接影响,包括烧结矿各项性能指标,如烧结矿强度、还原性和低温还原粉化率、混匀料粒级分布以及烧结机的利用系数等。其中,烧结矿性能指标将直接关系到高炉冶炼的稳定顺行,从而对生铁产量及炼铁成本产生影响[3]。另一方面,熔剂配料会直接影响到烧结矿的成分,如碱度等指标,这些指标又关系到熔剂消耗和燃料消耗,直接影响烧结矿的生产成本。当下,在我国高炉炉料结构中烧结矿配比达到70%以上的情况下,生产烧结矿的成本与高炉生产铁水的成本有直接关系。因此,熔剂结构对炼铁工艺,尤其是烧结工序有非常显著的影响。

1 生产现状

天钢联合特钢现有烧结机2 台,于2011 年投产,总面积460 m2,年产烧结矿能力580 万t。2 台烧结机的料层厚度均达到1 000 mm,能够实现稳定生产,天钢联合特钢炼铁厂采取了一系列措施,来保证在超厚料层烧结条件下满足当前的生产需求,其中包括设备改造,加热水混料以及通入蒸汽预热料温等。在此基础上,炼铁厂烧结工序还在熔剂结构上加以优化,提高熔剂质量,采用高活性全生石灰作熔剂,所使用的套筒窑白灰合格率为93%。不仅保证了烧结过程所需要的温度条件,也降低了该过程中的熔剂用量,使烧结矿的产质量得到了提升。

冶金石灰高活性度很高,天钢联合特钢目前使用的生石灰粉和冶金石灰均为外购石灰,生石灰粉粒度在0~3 mm,冶金石灰是块状石灰,粒度在10~80 mm,经破碎至0~3 mm 粒径占比90%以上后供烧结使用,自产灰也是破碎至0~3 mm 粒径占比90%以上后供烧结使用。

2 熔剂的成分对含铁原料烧结特性的影响

高炉对烧结矿的入炉品位要求越来越高,石灰属于烧结矿生产过程中的一种烧结强化剂,作为熔剂结构中必不可少的一部分,被炼铁工作者进行广泛研究。当石灰在混合料中与水接触消化时,会放出大量的热,透过烧结料层提高料层温度,减小过湿层,从而改善烧结料层透气性。这一过程中会生成具有凝聚作用的消石灰胶体颗粒,促进混合料制粒,提高了混匀料的制粒效果,也增大了烧结制粒准颗粒的强度,改善了烧结料层热态透气性,为炼铁工艺中超厚料层烧结打下了基础[4]。在烧结生产过程中,铁矿粉与生石灰会发生反应,生成铁酸钙液相,这种液相的流动性会直接影响到粘结相质量,从而对烧结矿的产量和质量产生影响。

在熔剂中配加生石灰相比于石灰石的优势主要是强化制粒和提升料温[5],其中高活性生石灰作用最为明显。而活性石灰是烧结生产中所需要的熔剂中重要的辅助原料之一,具有粒度分布与造渣能力好、反应能力强等特点。钢铁生产过程和生铁质量的好坏与石灰质量有直接关系[6]。活性度是评价活性石灰质量非常重要的指标。

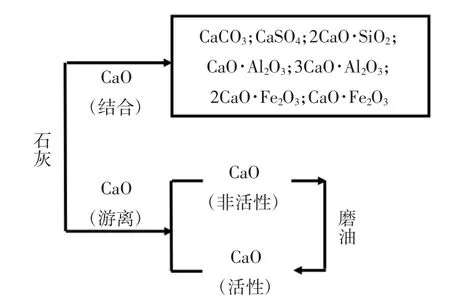

在石灰中,氧化钙分为两种形态存在,分别是游离氧化钙和结合氧化钙,形式如图1 所示[7]。其中游离氧化钙又分为活性氧化钙和非活性氧化钙,活性游离氧化钙含量的多少决定了石灰活性的高低。在一般消化条件下,非活性氧化钙虽然不能直接与水反应,但是在研磨到一定的小粒度后,也是有可能转化为活性氧化钙的。而在这种条件下,另一部分游离氧化钙是可以与水发生反应的,这就是活性氧化钙。因此简单来讲,石灰的反应能力,从根本上可以从看作是所有游离氧化钙中活性氧化钙所占的比例。

图1 石灰中氧化钙存在的形式

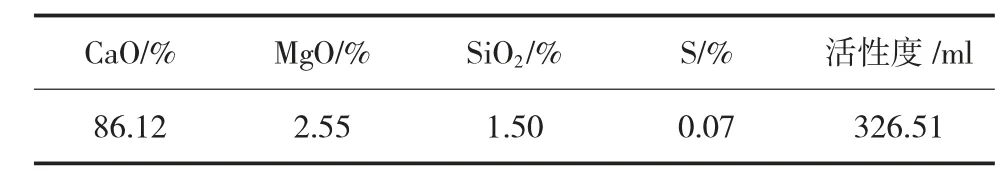

表1 为目前天钢联合特钢烧结机所用的冶金石灰成分表。可以看出,不仅活性度很高,而且CaO含量高,属优质烧结用熔剂。

表1 天钢联合特钢烧结机用冶金石灰成分

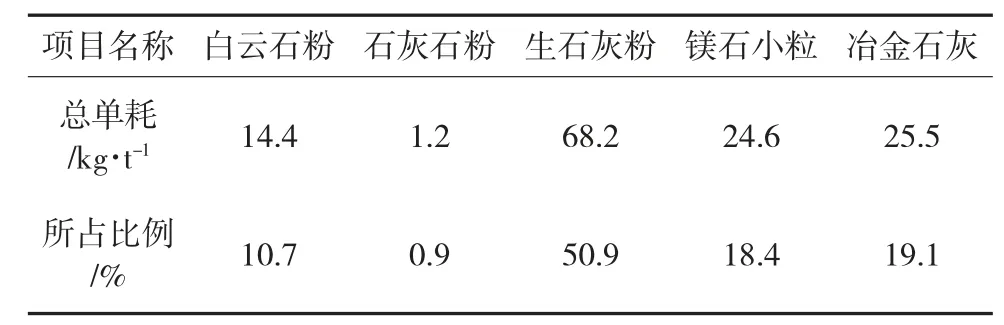

表2、表3 和表4 分别为天钢联合特钢2 台烧结机2017 年、2018 年和2019 上半年的熔剂结构。2017年与2018 年熔剂结构差别不大,冶金石灰使用比例,生石灰粉使用比例下降了。2019 年与2018 年相比,白云石使用比例降低,生石灰粉和冶金石灰比例提高,而且2019 年已弃用石灰石粉。通过每吨烧结矿所消耗的各物料质量情况可以得出,2017 年熔剂单耗133.9 kg/t;2018 年熔剂单耗146.8 kg/t;2019 年熔剂单耗72.9 kg/t,2019 年熔剂单耗大幅下降。

在冶金过程中,石灰作为熔剂会与熔渣接触,它与其它物质的反应能力也可以称之为石灰的活性,用石灰在熔渣中的反应速度,也可以说熔化速度来表示。通常采用直接测定石灰在熔渣中的熔化速度来评价石灰与其它物质的反应能力,但是由于对测定方法的要求较高,很难实现,因此通常用石灰与水的反应速度来表示石灰的活性。石灰质量可以用石灰的水活性表示,这已经通过大量的试验得到了验证,而石灰与水的反应能力也能够理想地反映石灰在混匀料中与其他物质的反应能力。

表2 天钢联合特钢烧结机2017 年熔剂结构

表3 天钢联合特钢烧结机2018 年熔剂结构

表4 天钢联合特钢烧结机2019 年上半年熔剂结构

3 各项典型指标分析

天钢联合特钢烧结机熔剂结构的优化主要包括这几个方面:减少了熔剂单耗,即每吨烧结矿成品所消耗的熔剂质量;提高了高活性生石灰的配比;简化了熔剂结构,目前熔剂主要组成是生石灰、冶金石灰与镁石小粒。其中冶金石灰CaO 含量高、杂质少,属优质熔剂原料。由上文的熔剂结构表中可以发现,结构变化时镁石小粒仍然保证一定配比。这是因为不管是何种熔剂,都是CaO 与MgO 含量的多少对烧结的各种特性起主要作用[8]。烧结矿的碱度一般用CaO/SiO2计算,在烧结料中控制一定的SiO2含量,作为主要物质的CaO 含量多少会直接影响碱度的大小,而烧结矿的碱度对烧结矿成品的矿物组成和结构起决定作用[9]。

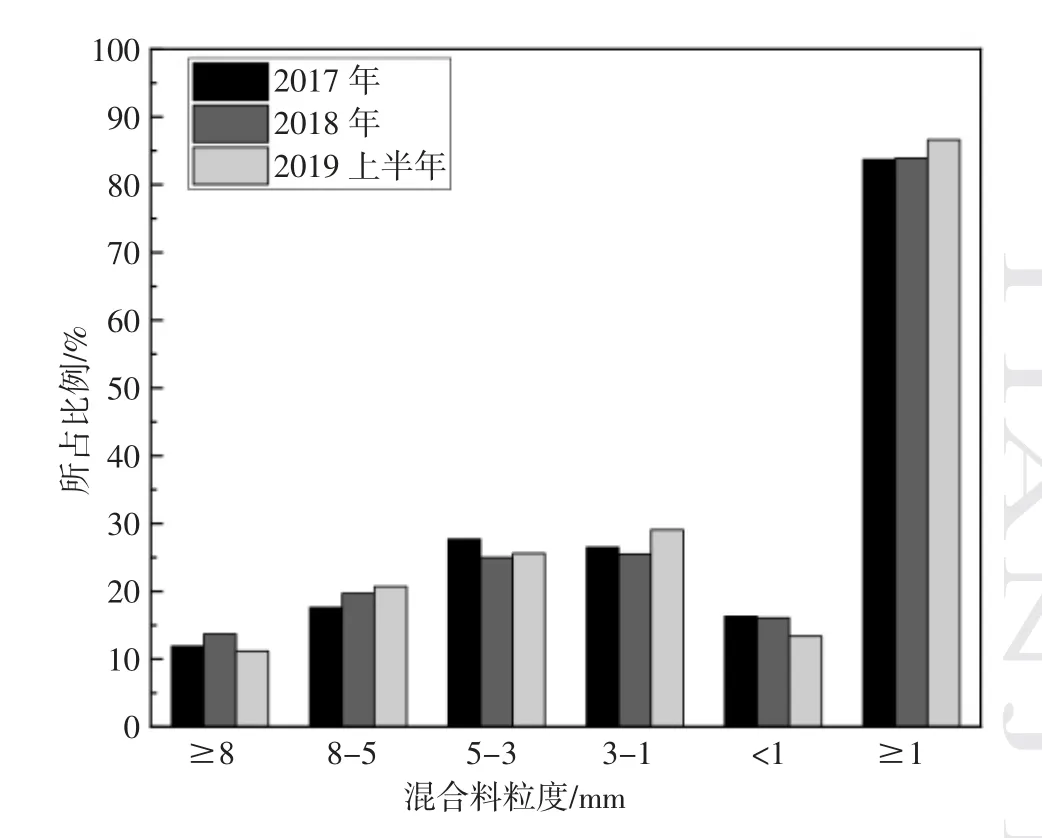

高活性石灰消化速度快,能在一次混合滚筒中2 min 混合时间内消化较为完全,避免烧结矿出现较多未矿化的熔剂(白点),影响烧结矿强度,同时也利于生成更多的液相[10]。高活性石灰的加入,会在烧结生产过程中与混匀料中配加的水反应放热,热量随高温废气穿透整个烧结料层,减小了过湿带的范围。其作用大小可以通过混合料混匀后得到的准颗粒粒级分布来反映。由图2 中可以看出,混合料的小球粒级分布中,优化熔剂结构后大于1 mm 的制粒小球比例增加,因此高活性石灰烧结过程成球有促进作用。

图2 混合料中小球粒级比较

图3 中对比了天钢联合特钢2 台烧结机优化熔剂结构前后的利用系数。2017 年与2018 年熔剂结构差别不大,这两年的烧结机利用系数也几乎相等。2019 年熔剂结构发生变化后,烧结机利用系数增长明显。

图3 利用系数对比

天钢联合特钢产出烧结矿的碱度提高了约5%,这是因为提高了高活性石灰比例后,有利于生成铁酸钙矿物,烧结矿强度有了一定提升。碱度是影响烧结矿矿相组成和质量的重要因素。当碱度高时,表示熔体中CaO 含量高,当烧结反应的升温速度与各物相之间反应速度相同时,生成更多的低熔点化合物。当降温冷却时,铁酸钙液相能快速地以针状或板状结晶,这种烧结矿强度最好[11]。2019 年上半年相较于2018 年全年烧结矿成品的CaO 含量也由11.07%增加到了11.30%。总之,提高烧结矿碱度有利于低熔点的铁酸钙矿物生成,而铁酸钙液相在烧结过程中生成的液相中所得到烧结矿相强度最好,使强度得到了提高。

4 结论

烧结熔剂结构中提高高活性生石灰配比,对于超厚料层烧结生产起到有利作用,天钢联合特钢在基于高活性生石灰的配比优化熔剂结构后,使烧结混匀料制粒效果得到了改善。在实行超厚料层烧结后,烧结机利用系数由原来的1.6 t/m2·h-1左右提高到平均1.87 t/m2·h-1,烧结矿成品碱度也得到一定提高,保证了烧结生产稳定顺行。