2×12 MW 汽轮发电机余热利用改造

2019-12-26王岳峰

王岳峰

(天津天铁冶金集团有限公司动力厂,河北056404)

0 引言

冬季民用建筑采暖和工业用热,主要以小型分散燃煤锅炉房分散供热方式为主。由于除尘设施不完善,对周围环境污染较严重。天铁集团因生产工艺拥有大量工艺循环冷却水,其热量都通过冷却塔散失到空气中,既造成了大气热污染又是一种严重的资源浪费。如采用适当的技术加以提取利用,不仅可以解决供热需求,同时也进一步提高了生产节能减排水平。通过对需采暖供热的热用户调研,确定可实现集中供热区域内供热面积为126 万m2,余热利用供热面积为98 万m2,总热负荷为26.52~51 MW。通过对比分析可以通过改造两台12 MW 汽轮发电机为其集中供暖提供热源。

1 改造方案确定

1.1 采暖要求

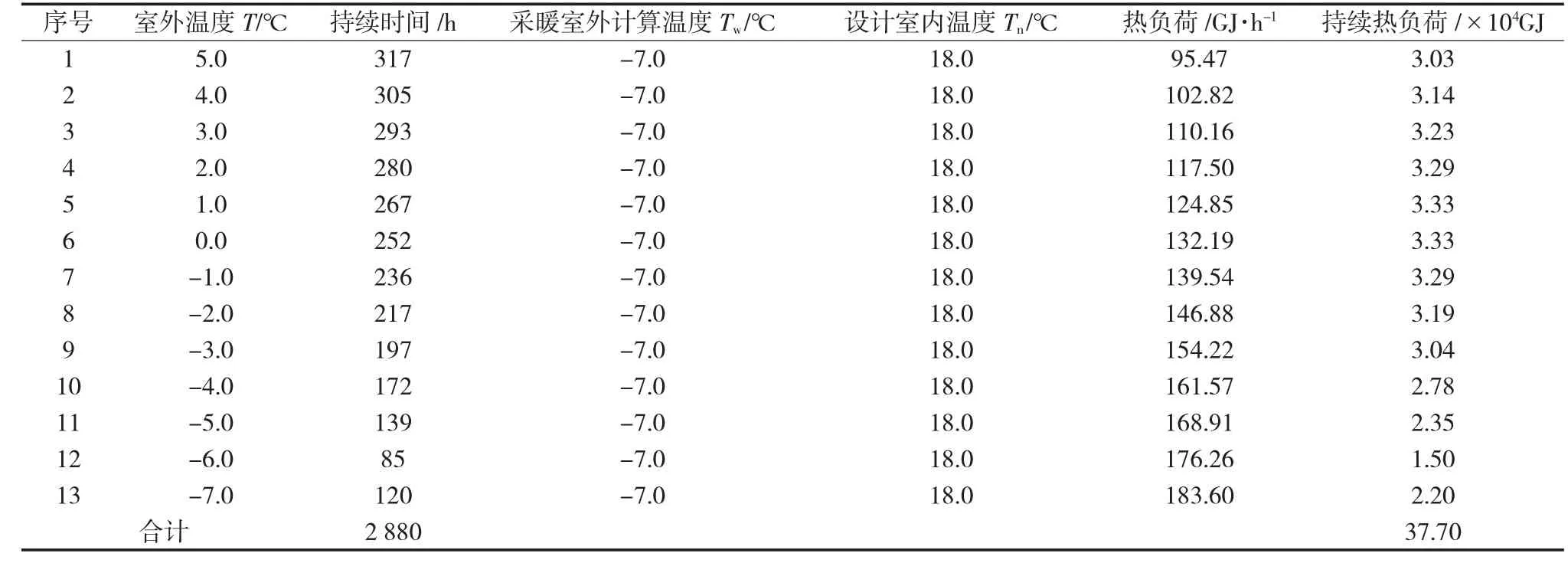

该地区采暖期是从本年的11 月15 日至翌年3月15 日,共120 d,2 880 h。根据气象资料及热负荷计算数据,对应采暖期各室外温度的连续小时数所计算的采暖期年供热量见表1。

1.2 机组供暖能力

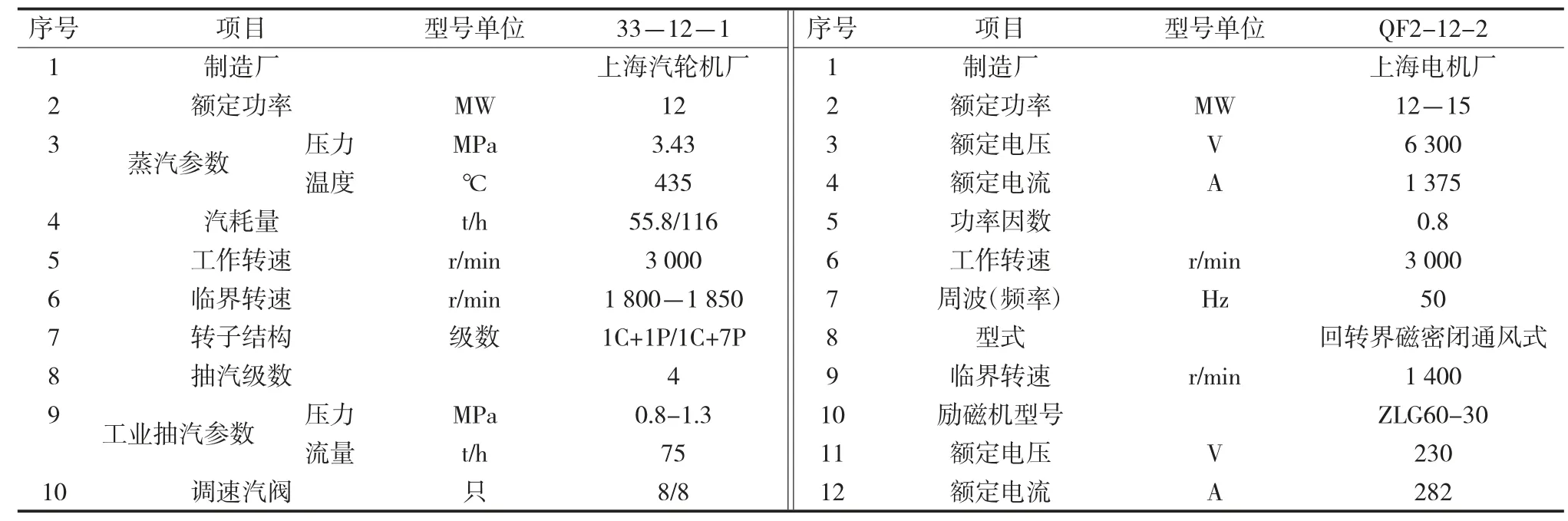

汽轮机组设计参数见表2。凝汽器设计参数见表3。

1.3 改造技术方案

凝汽式汽轮机可改造为低真空运行供热,凝汽器成为热水供热系统的基本加热器,原来的循环冷却水变成了供暖热媒,在热网系统中进行闭式循环,有效地利用了汽轮机凝汽所释放的汽化潜热。供热负荷43%(22 MW)时,通过调整汽轮机运行参数,凝汽器出水温度为60 ℃,凝汽器出水温度为45℃,循环水量1 300 m3/h,满足热用户供热需求;供热负荷70%(36 MW)时,保持汽轮机运行参数,凝汽器出水温度为60 ℃,凝汽器回水温度为45 ℃,启动一台15 MW 汽水换热器,将60 ℃凝汽出水加热至70 ℃,循环水量1 300 m3/h,满足热用户供热需求;供热负荷100%(51 MW)时,保持汽轮机运行参数,凝汽器出水温度为60 ℃,凝汽器回水温度为45℃,启动两台15 MW 汽水换热器,将60 ℃凝汽出水加热至80 ℃,循环水量1 300 m3/h,满足热用户供热需求。供热改造系统简图见图1。

表1 采暖期耗热量计算表

表2 汽轮机组设计参数

表3 凝汽器设计参数

图1 供热改造系统简图

2 机组安全性及改造内容实施

2.1 汽轮机本体安全性

两台12 MW 汽轮发电机为上海汽轮机厂1987年、1988 年投运机组,至今已经运行30 余年,运行过程中机组维护保养得当,运行参数基本正常,理论上讲进行低真空循环水供热是可行的,不仅可以带来可观的经济效益,也符合国家节能减排政策。但两台机组机体疲劳和损耗是客观事实,进行低真空循环水供热改造必须以安全性、可靠性为前提。

本次机组改造前委托第三方对机组低真空循环水改造各种工况进行全面评估,得到结论如下:

(1)通过对机组各工况运行条件模拟,转子最大轴向推力7.967 t,轴承比压-8 kg/cm2,轴向推力在合理范围内,运行安全可靠。

(2)对1-9 级隔板挠度、静叶挠度、隔板应力计算,结果表明汽轮机在低真空运行时其强度满足运行要求。

(3)对第6、7、8、9 级叶轮叶片强度计算,结果表明汽轮机在低真空运行时其强度满足运行要求。

通过以上结论表明,汽轮机本体不需做任何改动,可以满足低真空循环水供热运行要求。

2.2 凝汽器改造内容及保护参数调整

2.2.1 凝汽器改造内容

按照循环水供热要求,改造后凝汽器需满足如下运行要求:凝汽器循环水出水温度60 ℃;凝汽器循环水进水温度50 ℃;凝汽器循环水进口压力0.3 MPa。

机组运行近30 年,凝汽器内换热铜管长期运行出现老化、破损、封堵以及铜管内结垢等原因,造成换热效率降低,换热效果下降。因此,为保证机组低真空循环水供热效果,机组运行稳定性,本次改造将凝汽器内4320 根换热铜管全部更换,铜管更换后凝汽器试漏合格。

改造后凝汽器循环水压力由0.1 MPa 提高到0.3 MPa,因此凝汽器水侧部分要增加其强度和刚度,使管板及水室盖能够承受改造后的要求,具体改造如下:

(1)更换凝汽器水室盖板,厚度由原来的20 mm 增加至30 mm,水室盖板外侧用加强筋板焊接,增加刚性,保证盖板强度能够承压。

(2)前后水室管板与水室盖板之间加装拉杆,拉杆的一端焊在管板上,另一端在水室盖板上打孔焊套管。拉杆与管板焊接时保证换热器铜管胀口不至损坏。

(3)为防止低真空循环水供热运行时后汽缸温度过高,新增一套后汽缸温度自动控制装置及凝汽器喉部喷水雾化装置。该装置中含有2 个电磁阀,实现自动控制喷水雾化装置是否投入,电磁阀开关接入主机控制程序系统。当后汽缸温度过高时,喷水雾化装置自动投入喷水,来降低后汽缸温度,运行人员根据情况调整负荷。

2.2.2 机组报警、停机参数调整

本次机组改造方式为降低凝汽器真空提高循环水温度,保证供热效果,仅改造凝汽器部分及运行参数,所以将凝汽器真空值调整为-70 kPa 报警,-60 kPa 启动备用射水泵,-50 kPa 机组停机。其他机组报警停机参数不变。

2.3 供水泵站建设

按照供热要求,改造后凝汽器循环水进口压力0.30 MPa,原循环水泵设计出口压力为0.10 MPa,不能满足供热需要。

根据测算,利用原闲置泵站1 座,泵站内含5台循环水泵,其设计参数满足供热要求。同时,为了保证在最大热负荷时供应热量,在泵站循环水泵入口前加装2 台15 MW 蒸汽换热器,在热负荷为70%时投入1 台蒸汽换热器,将循环水温度由60 ℃提高至70 ℃,满足用户供热需求;在热负荷为100%时投入2 台蒸汽换热器,将循环水温度由60℃提高至80 ℃,满足用户供热需求。同时在蒸汽换热器加装凝结水回收装置,将蒸汽管热后凝结水回收至相应系统内,供生产需要。

2.4 管道敷设及室内管道改造

该改造工程主要包括室外供回水管道敷设及室内进出凝汽器管道改造。

由于汽轮发电机组采用低真空循环水供热方式运行期限为每年4 个月,为了不影响不供热期间机组运行方式,原凝汽器循环水进出口管道不做改动,新供热管道采用与原管道并联方式连接,中间采用阀门隔断。这样可以按照生产需要,调整阀门状态,满足机组运行。

室外供回水管道按照设计,根据实际情况,管道敷设采用架空方式,管道采用预制直埋保温管,同时在管道外表面采用镀锌铁皮保护,保证将管道散失热量将至最低。供回水主管道与厂区外供热一次网连接。

由于凝汽器出水温度提高,为保证供热循环水可以在凝汽器内有效换热,同时防止凝汽器铜管内部结垢,影响换热效果,供暖期间循环水采用工业除盐水。同时为了保证换热稳定性,保证机组稳定运行,保证凝汽器循环水入口压力为0.30 MPa,在凝汽器入口管道加装一除盐水补水阀门和一放水阀门。补水阀门和放水阀门采用自动调节电动门,当入口压力低于0.30 MPa 时可采用手动或自动方式向系统内补水,当入口压力高于0.30 MPa 时可采用手动或自动方式开启阀门泄压。

3 运行效果

机组改造后,按照要求,采用低真空循环水供热方式运行,运行效果良好,供回水温度满足设计要求,循环水压力按照设计通过补水方式保持稳定,在供热同时机组维持一定发电负荷,将原来对空排到大气中的热量回收,创造了发电效益和供热效益,同时满足了用户取暖需要,减少了排放,一举多得。

4 结语

利用汽轮发电机低真空循环水供热已经投产应用,投产期间机组运行稳定,供热效果良好,节能减排成效明显,经济效益突出,同时提高了企业节能减排水平。