我国铁路小型集装箱技术研究

2019-12-26丁文赢

陆 松,丁文赢,张 辉

(中国铁道科学研究院集团有限公司 运输及经济研究所,北京 100081)

随着我国铁路快捷货运的发展,先后开发了以最高运行速度为160 km/h特快货物班列、最高运行速度120 km/h快速货物班列、中欧(中亚)快速集装箱班列为主的系列快捷货运产品[1],铁路高附加值产品运输在货运量中所占比例不断提高[2-3],具有“多品种、小批量、多批次、短周期”的运输特点[4],为铁路快捷货运集装化器具运用奠定基础[5]。目前,铁路集装化器具存在种类较多、标准不统一、兼容性不够等缺点[6],根据我国铁路快捷货运特点,考虑我国铁路装卸设备条件、载运车辆条件、场站条件、运输安全等多种因素,主要开展1.5 t小型集装箱技术研究。

1 铁路小型集装箱基本技术要求

(1)小型集装箱主要用于装载价值高、运输时效性高的快运货物,为确保货物运输安全,应具备一定的结构强度、刚度,并有良好的密封性,防止因雨水等产生的货损。

(2)快运货物具备批次多、批量少的特点,装载用小型集装箱不需要设计的太大、太重[7],应适应现有铁路站场常规配置的叉车等装卸设备作业能力,因而总重设计为不超过2 t。

(3)我国地域辽阔,铁路网已覆盖全国大部分地区,据项目组前期测试研究[8],棚车内最高温度可达66℃,冬季测得最低温度-21℃。因此,运输货物的装载器具应满足相应的环境要求,参考20 ft 35 t敞顶箱等研究经验,采用小型集装箱应满足在-40℃至80℃环境温度范围内使用要求。

(4)经大量调研并广泛征求使用单位和生产企业意见,小型集装箱堆码能力应设计为在铁路棚车等铁路车辆或公路汽车内堆码2层,在货场内堆码3层。

(5)为降低制造成本、方便采购,在保证集装箱强度和使用寿命的前提下,小型集装箱主要部件应采用集装箱行业应用比较成熟的材料。

(6)小型集装箱主要部件应采用波纹板结构,并对箱体结构进行优化设计,以减少小型箱自重,增大小型箱的容积。

2 铁路小型集装箱主要结构与技术参数

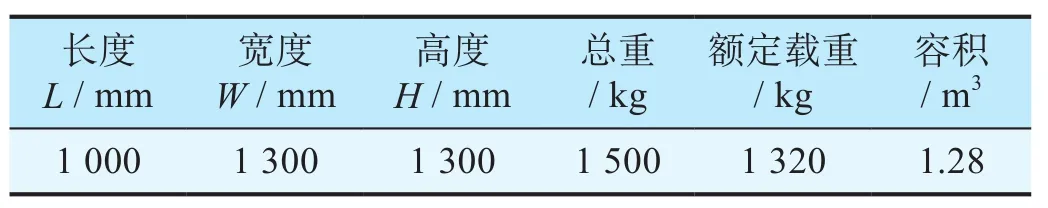

小型集装箱主要装载于既有铁路快运棚车内,影响小型集装箱外形尺寸的最主要参数是快运棚车宽度。经调研,铁路快运棚车内宽、内高多大于2 800 mm,综合铁路车辆内部结构特点及叉车等装卸设备在车厢内作业便捷性,小型集装箱宽度不超过1 300 mm,为实现铁路车厢内堆码2层目标,高度不超过1 300 mm。基于以上基本技术要求,项目组提出1.5 t小型集装箱设计方案,主要技术参数如表1所示。

表1 1.5 t小型集装箱主要技术参数Tab.1 Principal parameters of the 1.5 t small containers

1.5 t小型集装箱主要由底架、前端、侧墙、门端和顶部组成,1.5 t小型集装箱结构示意图如图1所示。

图1 1.5 t小型集装箱结构示意图Fig.1 Structure of the 1.5 t small containers

(1)底架结构。底架由底侧梁,底横梁、底纵梁、钢地板以及支座组焊而成。底横梁和底纵梁采用井字型结构,底架上焊有4个支座,分别位于底部的四角,起支撑箱体堆码时定位作用。支座尺寸及组装位置满足叉车、液压搬运车四向进叉作业要求。

(2)前端、侧墙结构。前端、侧墙均由压型波纹板焊接而成,在减轻自重的情况下保证箱体刚度和强度。角柱上方设有堆码板,堆码板带有导向限位,与底部支座相对应,便于上层箱的堆叠,满足铁路货车和公路卡车运输时满载双层堆码或在货场满载3层堆码的作业要求。

(3)箱顶结构。箱顶由压型盲波板并焊于楣板(梁)、顶侧梁之上,波纹板具有一定的拱度以利于排水。为了实现集装箱堆码功能,箱顶采用整体折压的回字形凸起结构,四周为平台。在集装箱堆码时,上部集装箱支座落入下部集装箱顶的回字形平台上,集装箱箱顶凸起的竖边,可对上部集装箱落装起导向和定位作用,即能保证支座顺利落入回字形平台,又可限制上部集装箱的窜动。

(4)门端结构。门端由门框和左、右门扇组成,门扇通过铰链销安装在门框上,可以转动约270°,保证箱门开闭灵活并密封良好。

3 铁路小型集装箱结构强度仿真计算

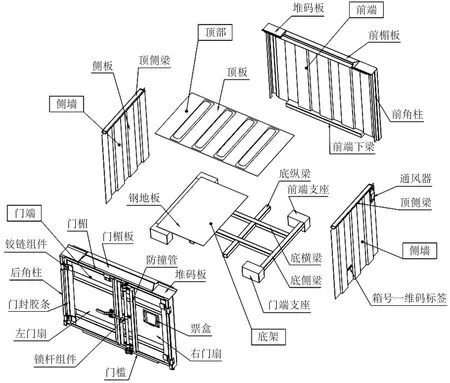

参照GB/T 18832《箱式、立柱式托盘》、中国船级社《集装箱检验规范》相关要求,确定1.5 t小型集装箱结构强度仿真计算工况表如表2所示。

表2 1.5 t小型集装箱结构强度仿真计算工况表Tab.2 Simulative calculated working conditions of of the 1.5 t small containers

采用SolidWorks Simulation软件对结构强度进行有限元分析,采用基于曲率的网格划分方式,建立箱体模型,共有单元45 938个,节点88 941个。箱体有限元计算模型如图2所示。

图2 箱体有限元计算模型Fig.2 Finite element calculation model of the container structure

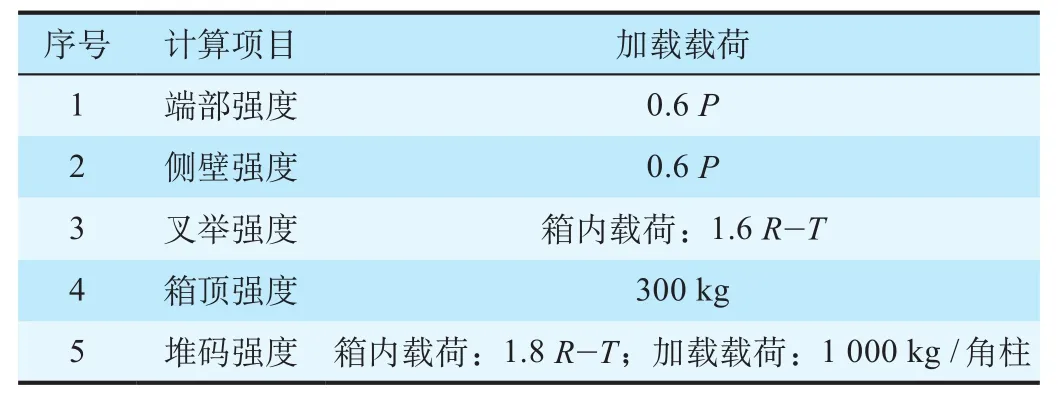

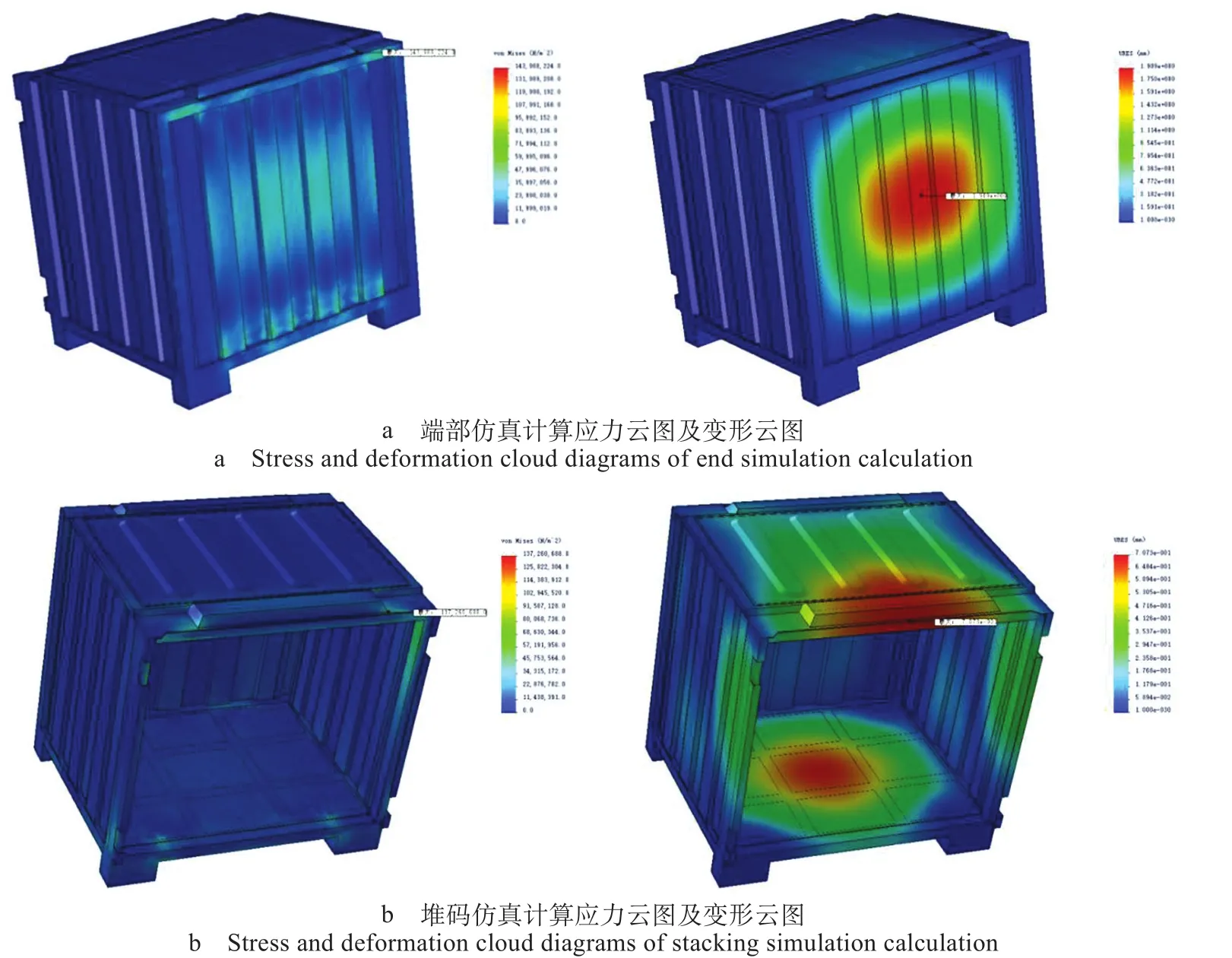

仿真计算结果显示:箱体前端内侧施加均布载荷0.6P时,箱体最大应力值143.99 MPa,最大变形量1.91 mm;箱体侧壁内侧施加均布载荷0.6P时,最大应力值114.21 MPa,最大变形量2.3 mm;模拟叉举计算最大应力值22.93 MPa,最大变形量0.24 mm;箱体顶板中部施加均布载荷300 kg,最大应力值220.41 MPa,最大变形量2.26 mm;模拟堆码仿真计算最大应力值137.26 MPa,最大变形量2.07 mm。

以上计算最大应力值为220.41 MPa,出现在箱体顶部,小于箱体所用材料SPA-H的第二工况许用应力值301 MPa。小型集装箱部分仿真计算结果如图3所示。

4 试验研究

项目组先后完成了1.5 t小型集装箱设计、样箱制造等工作,参照集装箱试验方法,项目组对新造1.5 t小型集装箱进行了堆码、叉举试验,侧墙、端墙、顶部加载试验和风雨密试验,以验证1.5 t小型集装箱的使用性能,研究小型集装箱在使用过程中可能的损坏因素,为制定小型集装箱的维修管理办法提供基础试验数据。

(1)堆码试验。小型集装箱放在水平地面上,箱内按1.8R-T载荷要求配载2 520 kg,箱顶加载4 000 kg,满足每个角柱承载1 000 kg的要求,横向、纵向分别偏置25.4 mm,38 mm,持续5 min,试验满载的小型集装箱在运输条件下,在箱垛中出现偏码时的承载能力。

(2)叉举试验。小型集装箱箱内按1.6R-T配载2 220 kg,试验采用叉车从箱底四向进叉叉举,持续5 min,试验满载的小型集装箱在搬运条件下,箱体底架的承载能力。

(3)箱顶试验。小型集装箱箱顶件配载300 kg,载荷均匀分布600 mm×300 mm面积上,持续5 min,试验小型集装箱承受人员在箱顶作业时所产生载荷的能力。

(4)堆码水平强度试验。2个小型集装箱分别满载,在上层小型箱长度和宽度方向上的支座处,施加水平外力2 940 N,各持续5 min,试验满载的小型集装箱在叠装运输条件下,在箱垛中承载水平外力的能力。

(5)侧墙强度试验。箱内按0.6P配载792 kg,载荷均匀分布在一边侧壁上,持续5 min,测试侧壁及侧梁自由变形量,试验小型集装箱在铁路运输动载荷情况下,侧墙的承载能力。

(6)端部强度试验。在箱内配载按0.6P配载792 kg,载荷均匀分布在要测试的一端,持续5 min,测试该端结构自由变形量,试验小型集装箱在铁路运输动载荷情况下,前端和门端的承载能力。

(7)风雨密试验。向1.5 t小型集装箱外表面各个连接处和接缝喷水,喷嘴的内径为12.5 mm,出口压力为100 kPa (相当于10 m高的水柱),喷嘴距离试验箱1.5 m,水流以100 mm/s的速度横贯集装箱,持续5 min,试验小型集装箱密封情况。

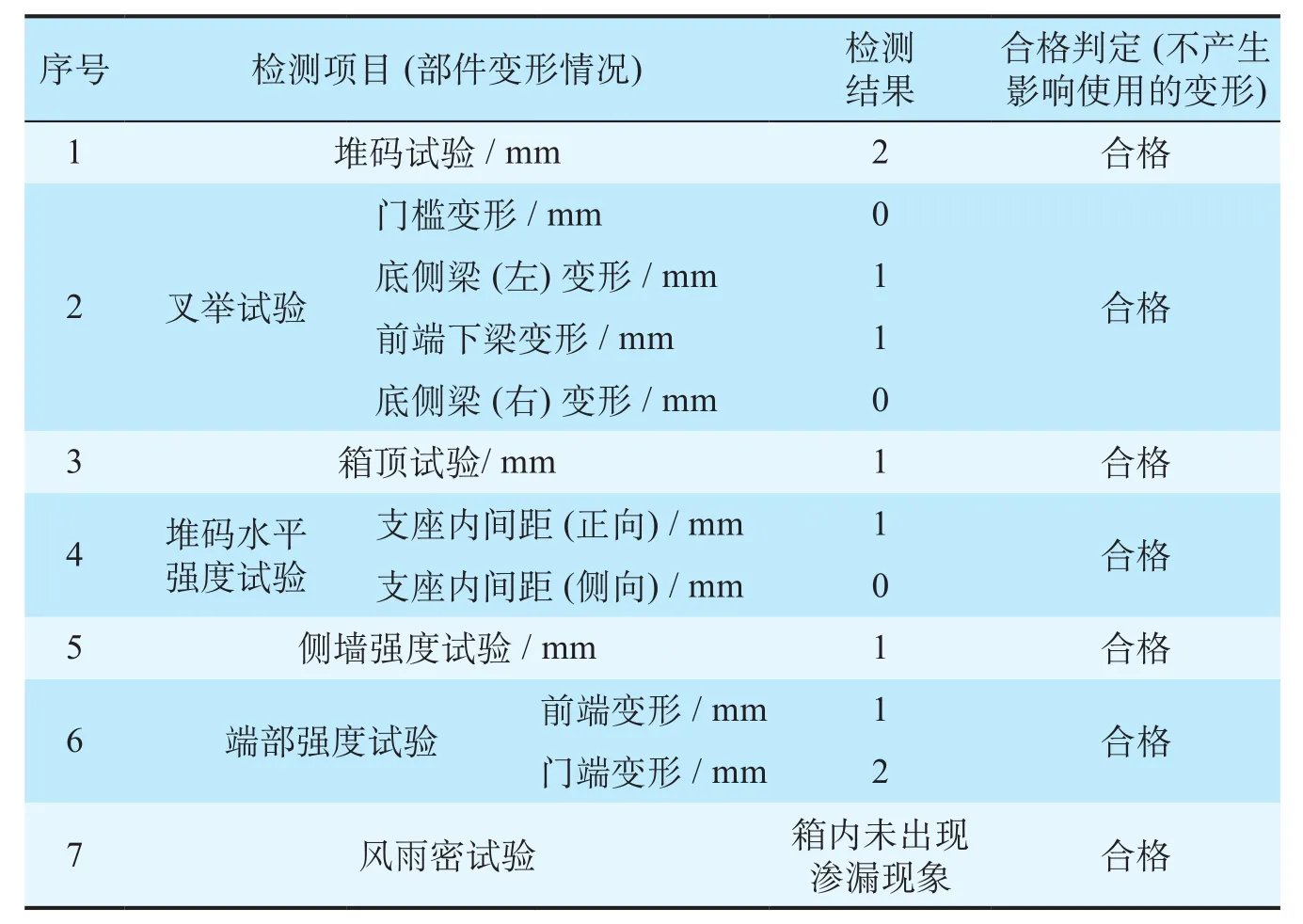

(8)试验结果分析。试验内容及试验结果如表3所示。按照小型集装箱堆码、叉举等使用工况对新造样箱进行试验,各工况最大变形值均较小,最大变形出现在堆码和门端试验中,最大值2 mm,小于集装箱常用的试验后变形值(因部件不同最大允许变形值3 ~ 7 mm之间),也与仿真计算最大变形量2.3 mm接近。

对小型集装箱使用情况大量调研发现,由于小型集装箱使用了与标箱相同的制造材料,并且材料厚度相同,而小型集装箱体积较标箱更小,承载能力及承受外部碰撞等损伤能力更强,在用的小型集装箱因损坏引起修理的比例很少。

图3 小型集装箱部分仿真计算结果Fig.3 Some simulative calculated results of the small container

表3 试验内容及试验结果Tab.3 Test contents and results

5 结束语

随着国家产业结构调整、经济转型升级,以快捷货物为主的社会物流需求越来越多,对铁路集装化运输提出更高要求。研究基于快运货物运输时效性强、运输质量要求高、批次多、批量少的特点,结合铁路装卸设备现状,提出适应铁路快运货物运输的小型集装箱设计基本技术要求,并研制1.5 t铁路小型集装箱。以1.5 t铁路小型集装箱为主的系列小型集装箱的推广应用,解决了快运货物两端配送装卸问题,实现了快运货物快装快卸和运输安全,目前1.5 t小型集装箱已投入运用10万只,装箱数108.99万只,有力地推动了铁路快运货物运输市场发展[9]。