胀套芯轴夹具的结构分析与改进

2019-12-26

沈阳机床(集团)有限责任公司 沈阳 110142

1 研究背景

近年来,铝合金电机壳由于具有体积小、质量轻、性能强和散热快等良好特性,被广泛应用于机械设备、新能源电动汽车等领域。笔者单位承接了某铝合金电机壳两端面和两端止口加工的夹具设计任务。在生产加工该电机壳时,将定子压入电机壳后,需车削电机壳两端孔口,并保证两端同轴度为0.02 mm,以防止最终装配后因电机定子和端盖的同轴度差而使电机转子产生机械不平衡,进而在电机运转过程中引起大噪声、发热等,最终影响产品质量[1]。

针对此类电机壳,目前大部分均采用胀套芯轴夹具进行加工,一次性装夹即可完成电机壳两端面和两端止口的加工,保证精度要求,并能够提高生产效率[2]。但由于胀套芯轴夹具材料及结构上的特殊性,胀套自身存在问题。为降低设计成本,笔者引入有限元分析软件,对胀套芯轴夹具结构进行分析与改进,保证结构的合理性。

2 胀套芯轴夹具结构

胀套芯轴夹具结构如图1所示。夹具主体左端通过过渡盘与机床主轴连接,右端连接锥度芯轴。拉杆部分穿过主轴通孔,左端与油缸连接,右端通过三个导向套与胀套连接在一起。夹具右端为导向部分,外圆为圆锥体,方便工件装夹。轴向定位部分为独立液压结构,通过活塞伸出,实现工件的轴向定位[3]。

图1 胀套芯轴夹具结构

3 胀套芯轴夹具原理

胀套芯轴夹具的工作原理如下:自然状态下,胀套不受外力作用,直径尺寸略小于定子内孔尺寸;处于工作状态时,轴向定位部分在液压作用下伸出至工作位置,将电机壳及定子一同推入胀套芯轴夹具中,直至接触到轴向定位部分为止;之后在液压作用下,拉杆拖动胀套向左移动,胀套在锥体作用下实现弹性变形,从而胀紧工件;此时,轴向定位部分在液压反向驱动下反向退回油缸内,刀具即可按照加工轨迹实现对电机壳两端面和两端止口的加工[4]。

4 存在的问题

由于胀套的材料及结构特性,胀套芯轴夹具在使用之后会出现一些问题,如加工工件同轴度超差,无法满足使用要求。笔者经过检查发现,胀套芯轴夹具自身存在问题,主要是胀套刚性很差,在自然状态下由于受重力影响,就已经超差1.5 mm左右,进而使胀套芯轴夹具无法达到使用要求。由此可见,需要对胀套进行改进。

5 结构分析与改进

5.1 要求

针对胀套芯轴夹具出现的问题,笔者对胀套进行分析,提出三点要求:

(1) 保证胀套在自然状态下不能产生过大的变形,保证其刚性;

(2) 保证工件的同轴度达到要求;

(3) 对胀套芯轴夹具的使用、防护进行具体说明,防止胀套芯轴夹具损坏。

5.2 自然状态下有限元分析

由于弹性材料自身的特殊性,很难根据经验判断变形量的大小,因此应用有限元分析软件对胀套进行自然状态及受力情况下的模拟分析,帮助确定结构的合理性。

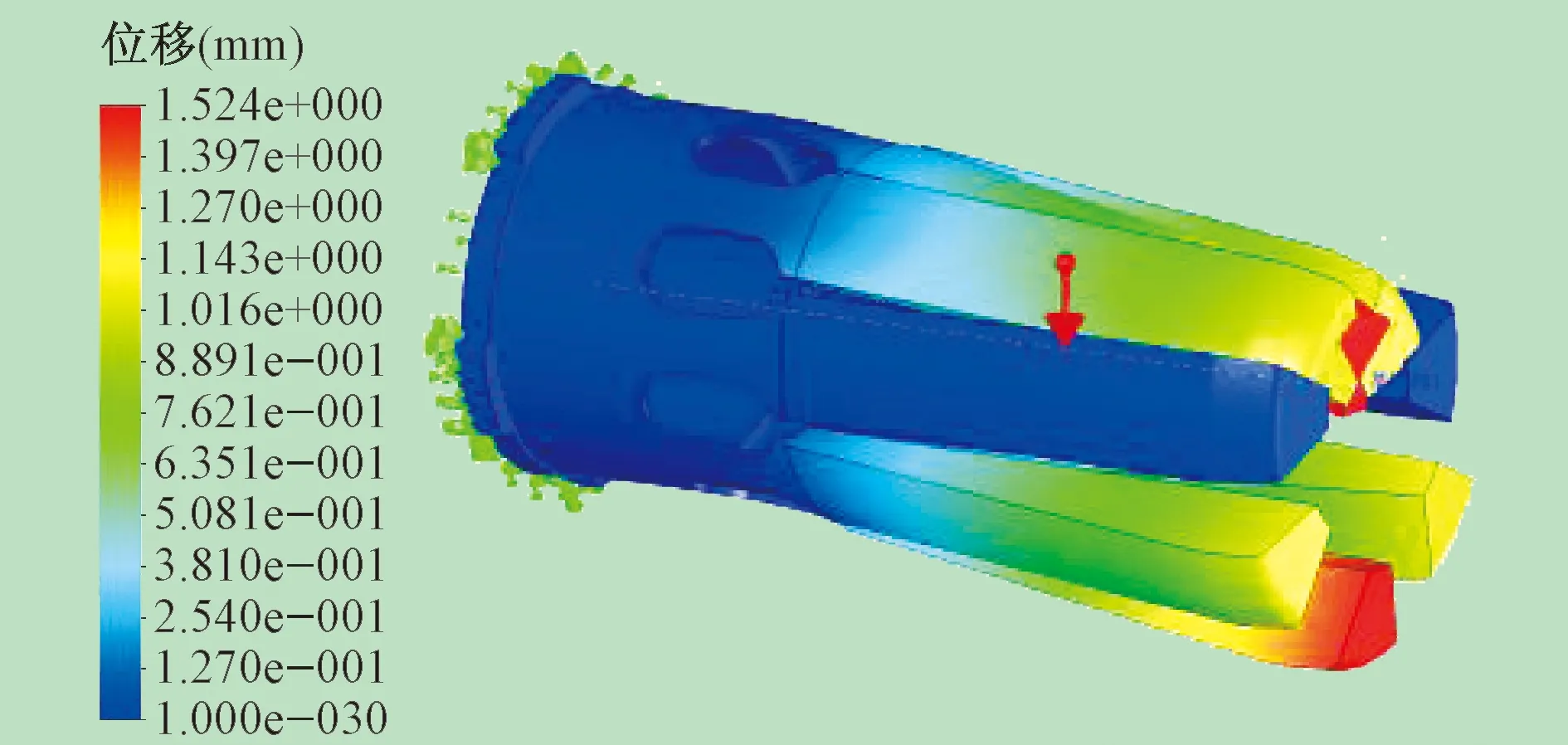

应用SolidWorks软件对原有胀套进行三维建模,材料为65Mn,利用SolidWorks Simulation进行静应力分析。选择连接零部件接触且不能穿透,约束为固定几何体,外部载荷只受重力作用。生成曲率网格,网格大小设置为20 mm,最小网格大小设置为4 mm。运行生成结果[5-6],胀套变形云图如图2所示,实物如图3所示。对于胀套受自身重力而产生的变形,数据显示最大变形量产生于头部深色区域,为1.524 mm。与胀套实际变形量进行对比,情况基本相符[7]。

图2 胀套变形云图

5.3 结构改进

胀套位移较大的主要原因是自身重力过大,开槽尺寸过大,导致弹性变形处比较薄弱。对此,笔者进行了四步改进,并在每一步改进后进行受力分析。

图3 胀套实物

第一步,胀套前端增加止口,用于减小自身重力。同时减小开槽尺寸,大槽尺寸由25 mm改为5 mm,小槽尺寸由6 mm改为2 mm。

第二步,大槽处内部空刀由φ107 mm改为φ97 mm。

第三步,大槽及空刀前移35 mm。

第四步,大槽及空刀再前移5 mm,并使大槽长度减小5 mm。

改进后胀套的变形云图如图4所示,变形量依次减小,最终达到所要求的尺寸范围。

图4 改进后胀套变形云图

5.4 受力分析及夹紧力计算

胀套受力分析如图5所示。对于胀套在拉力作用下的受力,可以按照斜楔式夹紧的原理来分析。图5中,P为胀套所加的拉力,Q为工件产生的夹紧力,f为锥度芯轴与胀套之间的摩擦力,N为锥度芯轴的反作用力。

根据夹紧力分析,有:

(1)

式中:α为1/2胀套圆锥角;φ1为胀套与锥度芯轴之间的摩擦角[8]。

图5 胀套受力分析

胀套芯轴夹具的胀套圆锥角为16°,则α为8°。假设胀套与锥度芯轴之间的摩擦因数μ约为0.2,根据摩擦力公式μ=tanφ1,推出φ1为11.3°。根据经验对胀套施加15 kN的拉力,则工件所产生的夹紧力Q约为42 kN。

5.5 夹紧力校核

为了便于计算夹紧力,往往将工件和夹具作为一个整体刚性系统。根据工件所受切削力及夹紧力的不同作用情况,按加工过程中对夹紧最不利状态进行计算。利用静力平衡原理,先计算出理论夹紧力Q1,再将理论夹紧力乘以安全因数K,作为实际所需夹紧力Q2,并作为夹紧力校核的依据。粗加工时安全因数K一般取2.5~3,精加工时安全因数K一般取1.5~2[9]。

切削时,若要保证工件不发生转动或移动,则要求切削力小于工件夹紧时所产生的摩擦力。阻止工件转动和移动的力为胀套夹紧力所产生的摩擦力F:

F=μ1Q

(2)

式中:μ1为胀套与工件之间的摩擦因数,μ1取0.2。

通过上述计算得出F为8 400 N。由于切削力的计算比较复杂,笔者根据实际切削参数,通过切削力计算软件,得出切削时安全车削力为3 000 N。该值远小于夹紧时产生的摩擦力8 400 N,因此胀套芯轴夹具的夹紧力是安全的,切削时不会引起工件转动或移动。

5.6 工作状态下有限元分析

胀套在30 kN拉力作用下的应力云图如图6所示。由图6可见,胀套最大应力主要产生于大槽根部位置处,这与应力在尖角、圆孔处容易产生应力集中的原理是一致的。材料65Mn的屈服应力为430 MPa,考虑到胀套的使用寿命、疲劳强度及可靠性等要求,取安全因数为2,则胀套的许用应力为215 MPa。胀套最大应力为122 MPa,该值小于许用应力,因此胀套在使用时不会发生塑性变形,可以满足使用要求。

图6 工作状态下胀套应力云图

6 应用实例

目前,改进后的胀套芯轴夹具已经通过客户验收,并已投入生产使用。经客户反馈,工件加工精度满足要求,胀套芯轴夹具使用状态良好,现场应用跳动检测如图7所示。

图7 现场应用跳动检测

7 结束语

在对胀套芯轴夹具结构进行有限元分析的基础上,对胀套芯轴夹具进行了改进[11]。改进后的胀套芯轴夹具满足使用要求,能够保证工件加工精度,应用效果良好。