PROFIBUS-DP远程智能从站技术在高炉炉顶上料控制系统的改造与实现

2019-12-26彭雅璐王晓瑜马王君

彭雅璐,王晓瑜,马王君

(1.陕西钢铁集团汉中钢铁有限责任公司 设备管理中心,陕西 汉中 724200; 2.西安航空学院 电子工程学院,西安 710077)

1 原系统存在的问题

高炉炉顶是高炉的重要组成部分。陕钢集团汉中钢铁股份有限责任公司(以下简称汉钢)1号高炉采用无料钟串罐式炉顶,其炉顶控制系统为西门子S7-400H冗余控制系统,控制炉顶液压站、挡料阀、上密封阀、料流阀、下密封阀、均压阀、放散阀、布料器、温度检测、压力检测等设备。其中炉顶上料控制系统主要由四部分组成:(1)油泵控制回路;(2)液压站现场检测及保护系统;(3)密封挡料系统(包含挡料阀、上密封阀、下密封阀、均压、放散等现场执行机构);(4)料流调节控制系统。这四部分之间电气线路互为交叉,任何一个点出现问题(如继电器触点接触不良),将影响整个控制回路不能正常工作,高炉上料中断。液压站部分控制系统及位置检测中继柜位于炉顶液压室内,环节多,原电气控制系统整体设计冗繁,外部继电器控制线路复杂,故障频繁,且故障的排查和处置费时、费力。随着电气控制系统电缆线路和电气元器件及其线路的老化,将出现压降、信号干扰、软故障等问题,造成高炉休风事故(发生煤气爆炸和煤气中毒事故),严重影响高炉的正常安全生产。因此,深入研究串罐无料钟炉顶上料控制系统的PROFIBUS-DP远程智能从站技术特点,通过现场I/O和光纤替代数量巨大的控制线路,杜绝由于控制部分故障造成的高炉休风事故,对于维持高炉顺行、降低高炉能耗均具有决定性的作用[1-2]。

2 PROFIBUS-DP远程智能从站技术在高炉炉顶上料控制系统的改造与实现

2.1 设计思路及基础设施

(1)通过对高炉炉顶控制系统做彻底的改造,解决存在的问题。高炉炉顶环境潮湿以及蒸汽、烟尘、高温等都对电子设备正常运行存在致命威胁。为了解决这一问题,在高炉西北角蒸汽无法达到、离高炉本体相对远的地方建设一套密闭性好的控制室,控制室内加装空调等设施,对符合电子原件正常运行的环境具有保障作用。

(2)此次改造的目的是减少故障率,优化控制,维修快捷。现场总线技术是生产现场的测量控制设备间双向串行多节点数字通信的开放式网络技术,相应的现场总线控制系统,目前在冶金行业中应用最多的为PROFIBUS、ControlNet/DeviceNet两种。汉钢的高炉1号炉顶控制系统选用SIEMENS 公司PROFIBUS现场总线,PROFIBUS 现场总线由 PROFIBUS-DP(应用于现场设备级控制系统与分散式I/O之间的高速低成本通信)、PROFIBUS-PA(应用于过程自动化)和PROFIBUS-FMS(应用于车间级监控网络)组成。此次改造采用PROFIBUS-DP远程智能从站技术,在高炉炉顶设置西门子PLC从站,利用OLM光纤链路模块将PROFIBUS-DP信号转换为光电信号,由光纤通信替代繁琐的控制线路,解决了分散控制及其远程控制控制线路长、故障点多等问题,同时还达到远程稳定控制的效果[3-5]。在新控制室设置PLC柜、中继柜、控制柜,更换原有的机旁操作箱和重新走桥架敷设线路。炉顶阀门位置信号统一传入中继柜,经过中继后传入PLC柜,输出控制信号通过PLC 的I/O模块经过中继传入中继柜,然后达到阀台。每个设备的上电、开到位、关到位、开输出、关输出中继全部按顺序统一排布。挡料阀、上密封阀、料流阀、下密封阀等炉顶关键设备均为双控制系统,当有故障发生,可以通过切换系统快速查处故障原因[3-5]。

(3)此次改造确保供电电源的稳定,做到合理布局敷设线路,由炉底低压室取AC380V和AC220V电源,由UPS和双电源切换确保电源正常运行。为了减少电源衰减,在现场安装2块10A DC24V电源和1块20A DC24V电源,分别为炉顶控制柜通信模块、CPU模块、各接口模块、中继器单独供电,确保互不干扰。为了确保系统的稳定性,做了专用接地线,其阻值小于2欧姆。

2.2 具体实施方案

2.2.1 网络布局

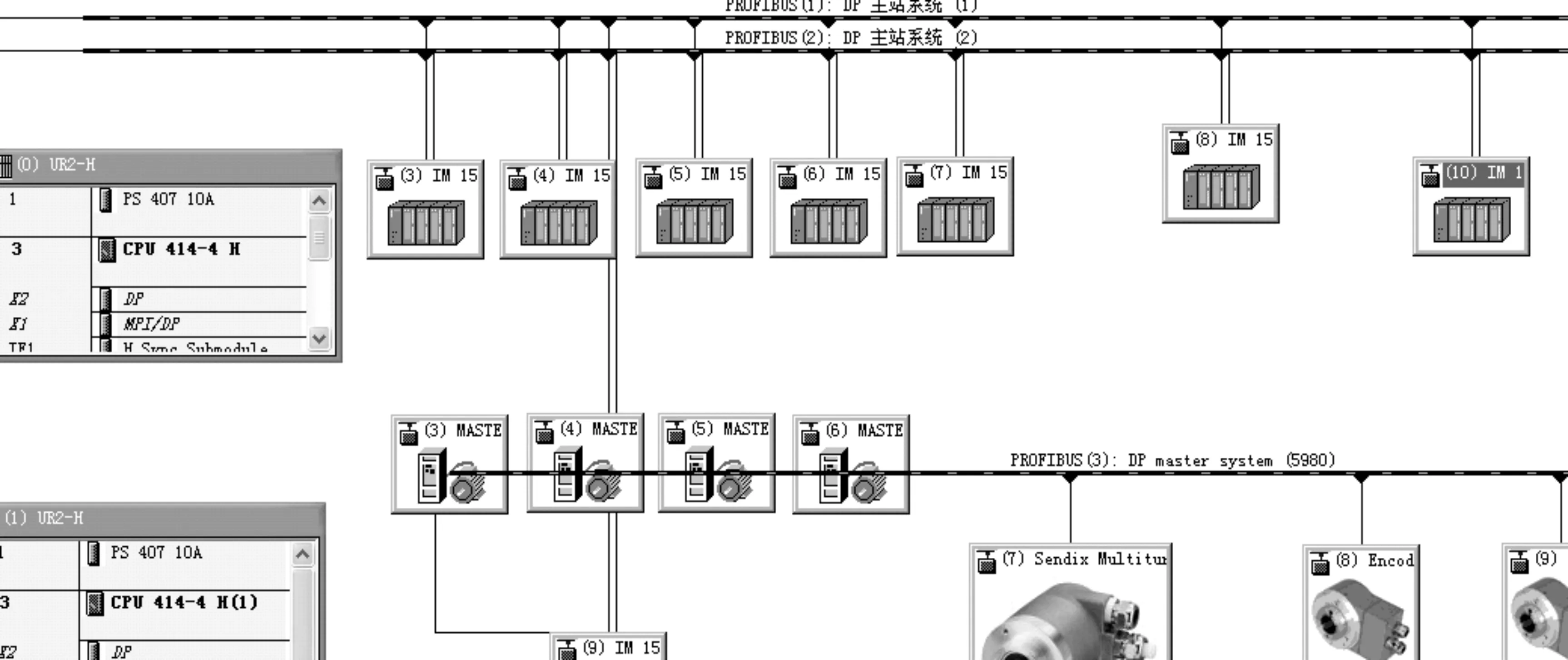

该高炉炉顶控制系统采用双层工业控制系统网络结构,上层为EntherNet ,由计算机、交换机和PLC组成,计算机主要作为监控系统和工程师站,交换机实现数据交换。下层为PROFIBUS-DP,PROFIBUS-DP现场总线与现场设备、驱动设备和分站相连接,将设备的相关信息读入CPU模块或直接驱动设备。

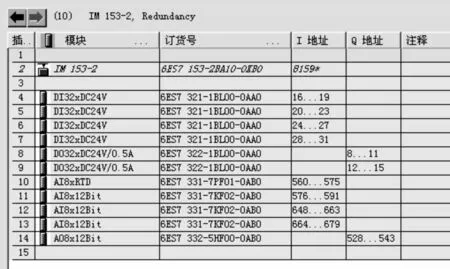

高炉炉顶设置西门子PLC远程10号从站,炉顶10号从站置于液压站旁的PLC室内,PLC室的防尘和降温都做了处理,确保PLC系统的使用环境。在原8号站和9号站之间增加双光口OLM(OLM光纤链路模块)模块两块,并由不同路线辐射两根4芯多模光纤到炉顶10号分站,炉底和炉顶由4块OLM组成双冗余网络。分站下组态模块为冗余IM153-2,模块型号6ES7 153-2BA10-0XB0,两块IM153-2模块互为冗余,一路通信出现问题,直接切换到另一路使用。分站使用背板总线模块,支持模块热插拔,PROFIBUS-DP 远程PLC 10号从站结构设置如图1所示。设置中SM模块有4块32位数字量输入模块,型号为6SE7 321-1BL00-0AA0;2块32位数字量输出模块,型号为66 ES 7 322-1BL00-0AA0;1块8通道热电阻模块,型号为6 ES 7331-7PF01-0AB0;3块8通道模拟量输出模块,型号为 6 ES 7 331-7KF02-OABO;1块8通道模拟量输出模块,型号为6 ES 7 332-5HF00-0AB0。为确保信号的稳定性和可靠性,数字量输入和数字量输出信号均经过柜内中继,模拟量输入和模拟量输出信号均安装信号隔离器。在硬件配置中,接口模块6ES7 153-2BA10-0XB0插入2号槽,4块数字量输入6SE7 321-1BL00-0AA0模块分别插入4、5、6、7号插槽,其中地址为16-31;2块数字量输出66 ES 7 322-1BL00-0AA0模块分别插入8、9号插槽,其中地址为8-15;1块8通道热电阻模块6 ES 7331-7PF01-0AB0插入10号插槽,其中地址为560-575;3块8通道模拟量输出模块6 ES 7 331-7KF02-OABO分别插入11、12、13号插槽,其中地址576-679;1块8通道模拟量输出模块6SE7 332-5HF00-0AB0插入14号插槽,其中地址为528-543。系统远程PLC 10号从站PLC硬件组态如图2所示[4-6]。

图1 PROFIBUS-DP 远程PLC 10号从站结构设置图2系统远程PLC 10号从站PLC硬件组态

2.2.2 通信设置

高炉炉顶监控系统中CPU选用S7-414H热备系统,使用编程软件为STEP5.5SP4、组态IM153-2模块6ES7 153-2BA10-0XB0时需下载最新硬件更新包,并在HW Config—选项—安装HW更新中完成硬件更新。组态IM153-2模块设置PROFIBUS-DP地址为10。PROFIBUS-DP现场总线波特率有9.6kbps、19.2kbps、45.45kbps、93.75kbps、187.5kbps、500kbps和1.5Mbps,设置较小的波特率可以获得较长的主干线传输距离。因炉顶现场主干线敷设较远,确定选择9.6kbps,设置完成后进行统一下载。在10号分站设置PLC柜、中继柜、液压站控制柜,利用PROFIBUS-DP远程智能从站技术炉顶设备信号直接进入10号分站[7]。

2.2.3 程序的编制及优化

下位机编程软件使用西门子STEP5.5SP4进行程序的编写,编程语言梯形图和语句表相结合,增加变量相应的中文符号,确保程序的可读性,程序编写符合高炉设备工艺连锁。增加炉顶液压系统的信号检测,将压力、温度、液位等数据显示到HMI,并根据工艺要求设置各报警点。优化原控制系统,重新对炉顶上料控制系统设计、施工、程序编写及其打点调试,结合以往故障原因,做到最优设计。增加状态诊断功能,监控设备的运行状况。通过改造后,精简优化原来复杂的外部控制系统,完善液压站传感器检测及保护系统,程序得以优化,炉顶密封挡料系统和料流调节系统为互不干扰子系统,从根本上改变之前1号炉顶上料系统故障频繁的情况,为高炉的正常生产提供了保障[8]。

2.2.4 上位机的实现

炉顶上位机的组态开发,使用西门子wincc7.0组态软件,主要完成对炉顶设备的监控功能,实现了对炉顶各阀门、探尺、布料器等设备的监控。在炉顶上位机组态监控系统中,将监控画面分为炉顶全貌,布料矩阵、液压站、模块监控、炉顶阀门等子画面。在监控画面中,实现相关设备的启动和停止、数据的状态监测和重要的信号预警。在此次的监控画面中,还做了设备自诊断系统,设备的各种状态都由不同的颜色代替,直观且易判断设备的状态和故障。

3 结语

汉钢公司1号高炉上料控制系统自2019年实施“PROFIBUS-DP远程智能从站技术在高炉炉顶上料控制系统的改造与实现”以来,炉顶上料控制系统故障由2018年的18起降到目前的零起,设备运行安全可靠性显著提高。实践证明,PROFIBUS-DP远程智能从站技术在高炉炉顶上料控制系统的改造与实现,从根本上解决了之前1号炉顶上料系统故障频繁的问题,提高了高炉炉顶控制系统的可靠性和稳定性。