某型燃气轮机火焰筒虚拟试生产仿真技术应用研究∗

2019-12-26石菁菁

石菁菁 苑 鑫 张 腾

(1.大连理工大学 大连 116000)(2.中国船舶重工集团公司第七〇三研究所 哈尔滨 150078)

1 引言

燃气轮机以功率大、效率高、排放低、燃料多样及其优异性能和巨大的发展潜力,在能源、电力、航天、航空、舰船、车辆、军事等领域应用越来越广,随着市场需求的日益增高,发展先进燃气轮机及其先进技术将成为新世纪能源动力发展的主要方向[5]。作为燃气轮机的核心零部件,火焰筒的产品寿命短,加工技术难度大,研发过程复杂[6~7],工期延误的风险较大,因此提高火焰筒的生产效率,缩短生产加工周期,才能在市场竞争抢占先机,占领更大的市场份额。目前,大部分火焰筒生产线都是在产线建设完成投产后,才能准确评估产线的生产能力,验证产线的合理性,非常容易出现规划与实际情况相差甚远的情况,往往达不到预期的效果。如果投产后再做出调整,会大大增加企业的成本与风险。所以迫切需要一种利用数据支撑的解决方案,可以在产线规划阶段就对建设方案进行合理性评估,降低产线实施后的风险,减少实施后调整设备型号与数量的次数,使未来产线产能达到预期,提高投入产出比。plant simulation[8~13]是以色列 Tecnomatix开发的软件工具,该软件提供大量物流设备和生产单位模型库,能够全面模拟仿真过程,并通过内嵌的编程语言实现精细控制和高度灵活的逻辑,该软件支持多种形式的接口,可以与其他软件进行良好的通信。plant simulation作为基于计算机仿真技术,通过系统建模和实验分析方法,可以把生产系统中的物料、工艺、设备、库存、班次、物流等信息动态有机结合起来,能够准确全面快速的反应生产加工过程与结果,通过对仿真模型的优化[14~16],达到提高生产效率、降低库存、降低成本、缩短产品生产周期的目标。

2 仿真模型的建立

2.1 仿真计算原理

使用plant simulation,按照火焰筒产线实际的生产节拍,编写仿真计算的逻辑:

工艺路线遵循生产工艺要求、设备各加工单元的加工路线、设备加工能力和设备忙闲状况确定实际的加工路线;

物流采用AGV小车运输方式,物流调度策略为被动呼叫,由设备、立库呼叫物流调度系统,同时呼叫时,遵循优先整机装配、其次为组件装配、最后才是零件加工,同等原则下,先呼叫先执行,物流路线为无碰撞情况下的最短路线;

原材料采用无限供应,可以连续生产;

两种仿真模式:计算单位时间内的产量和加工固定产量的产品所需要的时间。

2.2 产线信息统计

在仿真模型创建之前,需要统计火焰筒产线的具体情况,主要包括产线布局、工艺信息、物料信息、班次信息、库存信息、设备信息、物流信息、产品信息等。

2.3 建立仿真模型

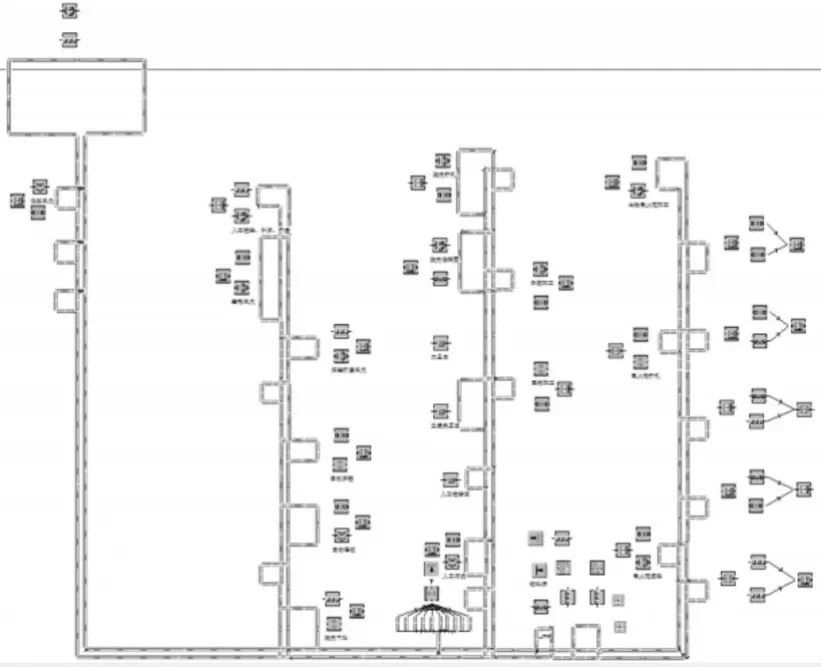

根据以上参数,在plant simulation软件中创建精准的火焰筒产线布局仿真模型。

图1 产线布局仿真模型

2.4 开发仿真计算逻辑

首先依次检查是否满足整机装配、部件装配,然后检查原材料是否满足出库条件,如果满足出库则呼叫物流系统运输物料开始加工;当设备加工完成后,检测AGV小车与物流轨道的占用情况,判断是否继续呼叫物流系统进行运输;同时检查目标设备忙闲程度,是否需要运往立体仓库暂存;如此不断循环,直至满足目标产能或者目标加工时间时,仿真程序自动停止,得出仿真结果。

图2 仿真计算原理

3 仿真结果计算及分析

3.1 实验管理器与瓶颈分析器

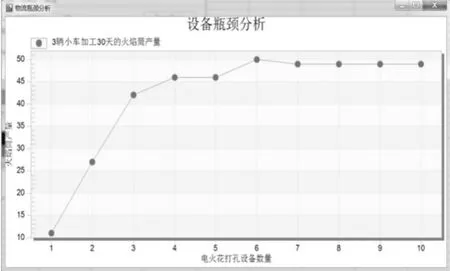

影响产能的因素非常多,通过实验管理器与瓶颈分析器进行产能瓶颈分析,从而调整对应的瓶颈因素来提升产能。

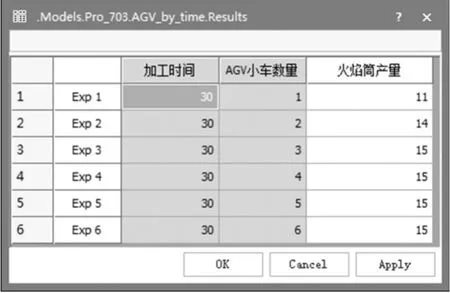

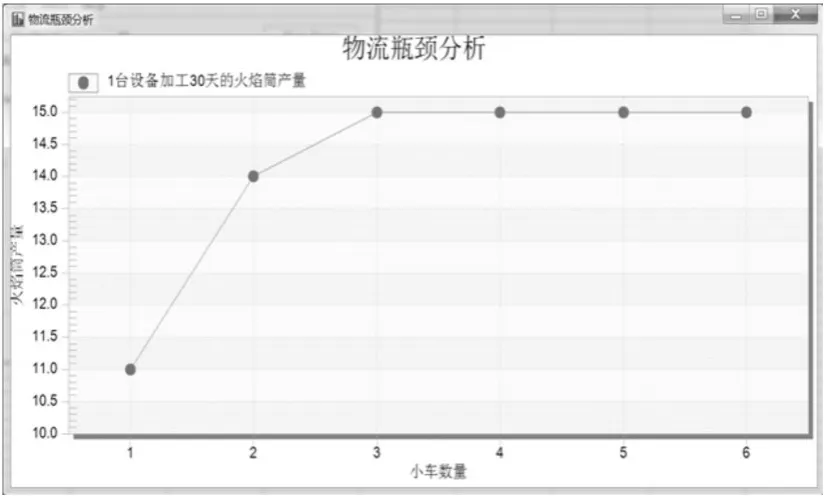

首先分析物流因素:使用实验管理器,将加工时间设置为固定值,各个加工单元的设备数量均保持不变,逐渐增加AGV物流小车数量,来观察火焰筒产量的变化情况。

图3 物流瓶颈分析

图4 物流瓶颈分析

通过实验结果可以看出当保持其他输入参数不变得情况下,只增加AGV小车数量,当小车数量为3台时,火焰筒产量已经达到最大,再增加小车数量产能也没有明显的提升,推测产能瓶颈已经发生变化。

通过对仿真结果进行分析:使用瓶颈分析器,观察当AGV小车为3时,电火花打孔设备的利用率非常高,达到了88.63%,说明该设备可能为当前的产能瓶颈。

图5 设备利用率分析

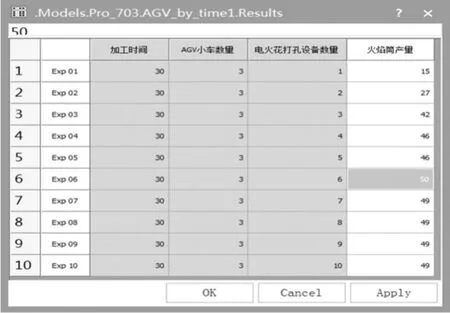

继续使用实验管理器进行实验,将其他输入参数保持不变,只增加电火花打孔设备的数量,来观察火焰筒产量的变化情况。

图6 设备瓶颈分析

图7 设备瓶颈分析

由实验结果可以观察到,增加电火花打孔设备后,产能有了很明显的提升,当电火花打孔设备增加到6台时,产能为50台,再继续增加该设备数量,产能并没有明显的提升,说明影响产能瓶颈的因素已经发生变化。可以继续使用以上方法不断分析瓶颈,反复调整瓶颈因素来得到最优的产能。

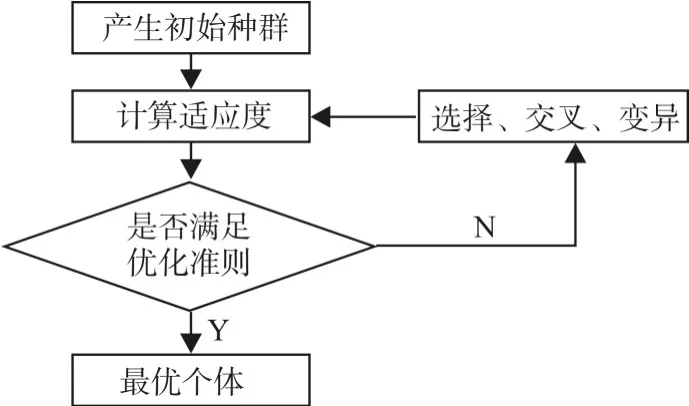

3.2 遗传算法优化排产顺序

通过基因遗传算法,对于系统的关键参数进行优化运算。

图8 基因遗传算法

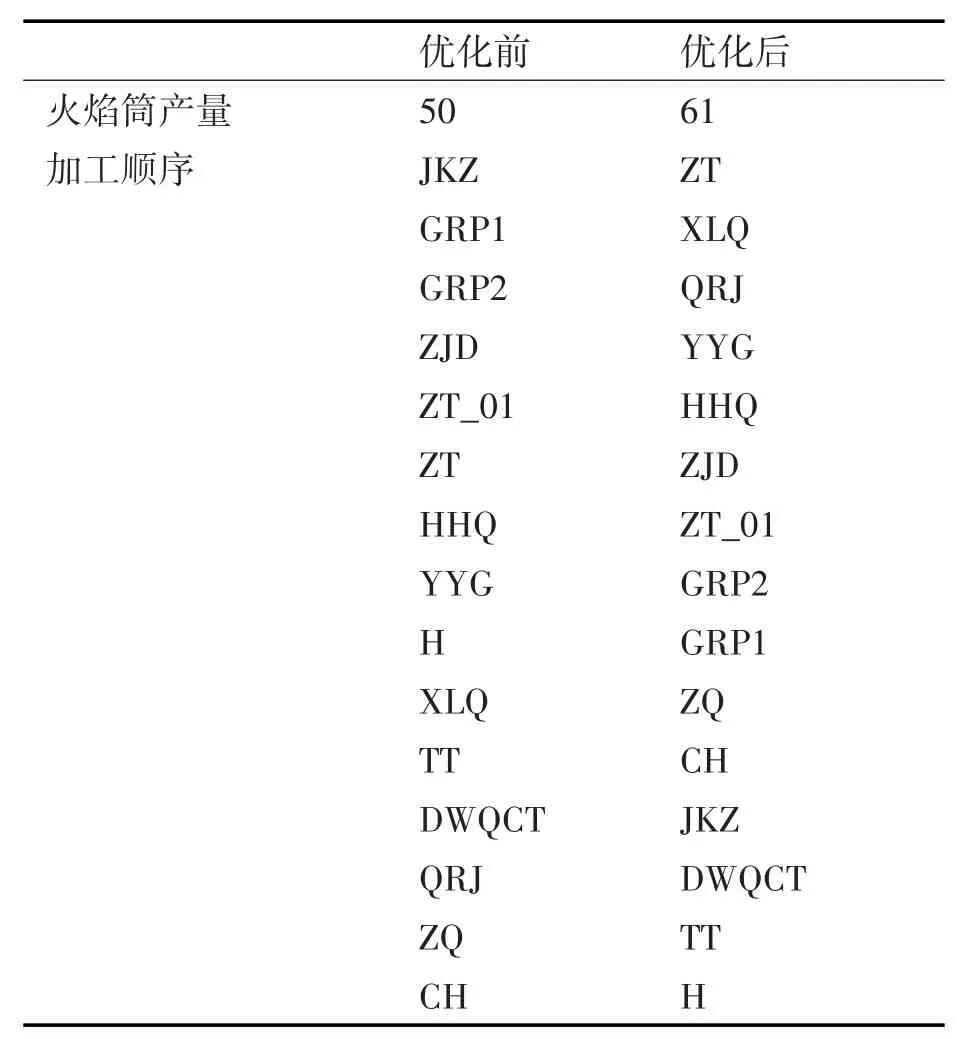

将优化准则设置为物料加工顺序与最大产能,最终得到当前生产节拍的最优的加工顺序,当加工顺序最优时,产能得到很大的提升。

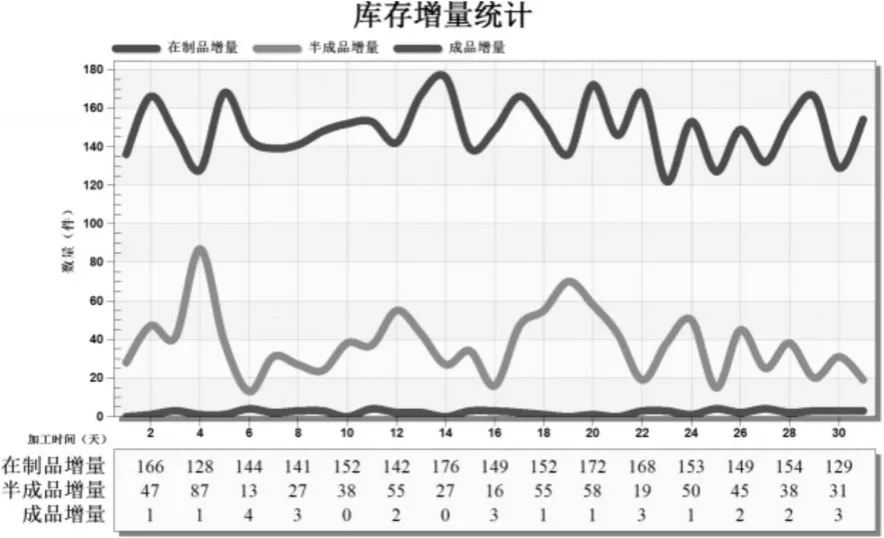

3.3 库存增量统计分析

通过仿真模型计算得出的库存增量的统计数据,可以分析出按照当前的产线规模,所需要配备的立体仓库的容量,以及火焰筒的出库周期、原材料的补充周期等;还可以计算出最大库存量是多少以及完成整机装配后,零部件、半成品所剩余的数量;从而分析工序、设备、物流相互配备是否合理。

表1 加工顺序优化

图9 库存增量统计

4 结语

通过虚拟仿真技术,实现对某型燃气轮机火焰筒生产线的优化。基于plant simulation,结合产线的实际情况,开发火焰筒产能仿真模型,并通过实验管理器、瓶颈分析器,使用遗传算法,优化设备数量、AGV小车数量、物料加工顺序、立体仓库容量,最终实现火焰筒产线加工30天的产量由11台提升至61台,达到了提升产能的目的。可以按照以上方法,不断地分析工序瓶颈、设备瓶颈、库存压力等数据,不断调整输入条件,调整设备、物流、库存的配比,反复计算,得出最优的火焰筒产线建设方案;同时也可以使用以上方法缩短火焰筒的生产周期,提升火焰筒产量,最终实现最小的投入、最大的产出。