浅析舰船海水管系环境与青铜阀门的腐蚀

2019-12-26田志定

姚 磊 徐 雄 傅 刚 田志定

(1.中国船舶及海洋工程设计研究院 上海200011;2.上海世盛科技发展有限公司 上海200081)

引 言

舰船上有多种海水管路系统,如消防系统、疏排水系统、舱底水系统及各种海水冷却系统等。海水管系在舰船推进装置冷却及消防安全等方面处于重要地位。海水管系在舰船各部位分布广、种类多、维修保养困难,且大多处于易腐蚀的恶劣环境中,因此舰船海水管系的腐蚀问题在国内外舰船中均大量存在[1]。

海水管系是由多种材料和设备组成的复杂系统。不同材料间腐蚀电位的差异、阴极和阳极的面积比、材料的自身极化行为的改变和差异,以及海水的物理和化学性质、流动状态等因素对舰船海水管系的环境腐蚀研究,是在舰船设计、建造过程中,必须予以十分关注的问题。

1 海水管系材料

海水管系材料的种类繁多。近二十多年来,随着先进材料的发展和舰船事业的拓展需要,海水管路开始采用具有优良耐腐蚀和抗污损能力的新型有色金属和双相不锈钢材料制造。

B10(BFe10-1.6-1)铜镍合金在海洋环境中具有良好的防污性能和耐蚀性能,在国外的军船和民船上都获得广泛的应用。我国从20 世纪60 年代开始试制B10 铜镍合金管,用于制造船用换热器等部件,到80 年代在舰船海水管路上逐步开始大规模应用[2]。长期使用情况表明,B10 是一种可靠的海水管路系统用材料。目前舰船海水管路系统海水流速一般较高,甚至超过B10 管3.6 m/s 的允许设计流速,常会对管路造成湍流腐蚀、冲蚀及空泡腐蚀等[3]。

HDR(00Cr25Ni6Mo2NA)超低碳双相不锈钢具有良好的耐腐蚀性能、较好的抗拉强度以及塑性和韧性,兼有铁素体不锈钢和奥氏体不锈钢的优点,在舰船和海洋工程中有越来越广泛的应用趋势[4]。20 世纪90 年代后期,我国新造舰船的海水管路开始使用HDR 双相不锈钢材料。应用初期,由于配套材料不完善、使用方法和施工工艺掌握不熟练等原因导致海水管路系统中的连接法兰和弯管焊接等处易出现严重的腐蚀泄漏,而HDR 管路材料本身并没有腐蚀[5]。目前,我国在舰船防腐蚀技术方面取得了很大进步,采用正确的焊接加工工艺和先进的防腐蚀措施完全可以解决HDR 双相不锈钢海水系统的腐蚀问题。

2 阀 门

阀门是流体管路的控制装置,其基本功能是接通或切断管路介质的流通,改变介质的流动方向,调节介质的压力和流量,保护管路设备的正常运行。阀门是舰船管路系统中必不可少的控制元件,常用的阀门有截止阀、止回阀、截止止回阀、闸阀、蝶阀、减压阀和安全阀等。舰船用阀门的腐蚀机理主要有电化学腐蚀、浓差电池腐蚀,流速、温度和微生物等对阀门腐蚀也有影响[6]。

长期以来,我国舰船阀门的“三漏”现象相对比较严重,也一直是舰船设计者和管理部门十分关注的问题,至今尚未得到有效解决。就舰船平台而言,阀门属于很小甚至有些不起眼的零部件,但阀门因腐蚀破损导致关闭不严,继而又因关闭不严加剧腐蚀破损,会形成恶性循环破坏。与陆用工业部门使用的阀门相比,舰船用阀门由于独特的工作条件,在外形、质量、选材配套、连接方式、可维性等方面都体现了自身的特点,形成一个独立的体系。

3 舰船海水管系的腐蚀环境及形式

众所周知,海水是含盐浓度很高的电解质溶液,是一种会对舰船海水管系中管子、阀件、管附件、设备、仪表等多种金属材料产生各类环境腐蚀的天然腐蚀剂。海水中氯化物含量高达总盐度的88.7%,硫酸盐约占10.8%,碳酸盐约占0.3%。海水的高含盐量、含砂量,以及海水中海生物引起含氧量增加而释放的CO2等气体致使海水酸化,都将加剧海水管系的环境腐蚀。环境腐蚀可以理解为海水管系对其腐蚀行为产生影响的各种条件的总和。

舰船海水管系常见的腐蚀形式一般有以下几种:

(1)高流速海水环境中的冲刷腐蚀

海水管系中流动海水对管系材料的冲刷腐蚀是海水管系破损的主要原因,其对材料的腐蚀程度通常随流速增大而增加。海水流速若超过某种材料允许的临界流速,则由于空泡及紊流引起的冲击腐蚀破坏将会变得十分严重。高流速海水会冲刷掉金属材料表面的各种保护膜,又使空气中的氧扩散到金属表面的速度加快,使材料内壁处的氧供应得到充分保证,氧的去极化作用持久处于高峰状态,必然会加剧电化学腐蚀。

(2)气 蚀

舰船海水管系由于海水的扩散、漩涡、流道过窄和振动,会在流体中某些部位形成低压区。在材料内壁与海水界面,无数气泡不断破裂会使材料壁面产生机械损伤,从而形成气蚀,通常会产生马蜂窝状的麻孔。

(3)缝隙腐蚀

缝隙腐蚀是一种很普遍的局部腐蚀,也可看作是一种在宏观腐蚀电池作用下的电化学腐蚀。它在设备和构件中往往是不可避免的,通常发生在海水管系中有海水持久滞留的金属材料之间以及金属与非金属之间构成的狭窄缝隙内。由于目前对缝隙腐蚀的预测和防护仍存在困难,海水管路连接部位一旦发生缝隙腐蚀,势必造成海水管路整体密封性能降低乃至失效[7]。

(4)电偶腐蚀

电偶腐蚀是当两种不同的金属材料位于海水这类电解质溶液中时,会有电流从电位较低的金属流向溶液,再经溶液流向电位较高的金属。在这种电极反应过程中,低电位的阳极金属除本身氧化还原反应的耦合而引起的腐蚀外,还因同电位高的金属接触所形成的外加阳极电流作用而发生阳极溶解。阳极材料从固体的金属状态将变成溶液中的带正电荷的离子状态而造成腐蚀。只有过电位差较大的两种或多种金属材料在电解质溶液中直接接触时才会发生电偶腐蚀。电偶腐蚀导致的偶对阳极性材料的腐蚀加剧程度与电偶序中的自腐蚀电位高低及阴阳极材料之间自腐蚀电位差的大小并无正比关系。

两种材料在电解质溶液中接触后,低电位金属阳极反应的过电位增大,而高电位金属阴极溶解反应的过电位减小,因此不能将电偶腐蚀定义为“金属由于同电极电位高的金属接触而引起的腐蚀”。事实上,“同电极电位高的金属接触只会发生加速腐蚀”,而不是引起腐蚀的根本原因,发生电偶腐蚀(接触腐蚀)过程的根本原因仍然是由于溶液中存在去极化剂所致[8]。

此外,舰船海水管系的腐蚀形式还有海洋环境中可能发生的点蚀、应力腐蚀、杂散电流腐蚀及疲劳腐蚀等。

钢铁研究总院青岛海洋腐蚀研究所等科研部门曾对B10 和HDR 双相不锈钢与其他海水管系材料在实验室条件下,进行了长期的自然腐蚀行为和电偶腐蚀特性试验,获得以下共识:将HDR 与其他10 种材料(316L、QNiAl、1Cr18Ni9Ti、KB10[德国]、B10、QSu、QAl、HSi、20 号钢、紫铜)及KB10 与 其 他6 种 材 料(QNiAl、QSu、QAl、HSi、20 号钢、紫铜)按面积比1 : 1 和5 : 1 分别配对进行电偶试验,试验结束后,样片酸洗、干燥、称重。从不同电偶对的腐蚀失重结果可知:HDR 和KB10都为得电子,成为阴极得到保护;而其他配对的材料都为失电子,成为阳极而被加速腐蚀[4]。

4 实海模拟实验

为了较全面摸清HDR 双相不锈钢和B10 铜镍合金两种电位高、耐海水腐蚀性能优良的管子材料在实海流动海水的工况下长期运行对管系中青铜阀门的腐蚀影响,同时对比青铜阀门在使用和不使用牺牲阳极铁环保护的状态下的腐蚀差别,在青岛海洋腐蚀研究所搭建了实海试验平台,进行为期半年的专项平台模拟试验,试验实际海水流速为3 m/s。

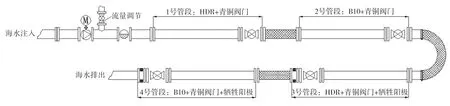

试验平台由三相电机、海水泵、变频器、PVC管、电磁流量计、B10 管、HDR 管、青铜阀门、管道式铁阳极等设施组成。试验平台包含4 套试验管段:1 号管段为HDR 与青铜阀门(不加牺牲阳极)试验管段,2 号管段为B10 与青铜阀门(不加牺牲阳极)试验管段,3 号管段为HDR 与青铜阀门(外加牺牲阳极保护)试验管段,4 号管段为B10 与青铜阀门(外加牺牲阳极保护)试验管段;与上述管段对应的阀门分别编号为1 号、2 号、3 号和4 号阀门。为避免试验管段之间相互影响,每套试验管段之间使用PVC 管进行隔离连接。试验平台简图参见图1。

图1 实海模拟腐蚀试验平台设计图

青铜阀门选用AS25050 GB/T587-2008,是舰船海水系统中使用较多的直通截止阀之一,其基本结构及部件材料见图2 及表1。牺牲阳极通过铜导线与被保护的青铜阀门连接,具体安装方式见图3。青铜阀门与钢质松套法兰连接时均配置电绝缘螺栓。

图2 青铜阀门基本结构图

表1 青铜截止阀部件材料表

图3 牺牲阳极与青铜阀门连接图

从舰船的长期使用情况可知,阀门受腐蚀因素有多种,除阀门自身各部件被海水浸蚀造成的自然腐蚀外,更多的是含泥沙的流动海水流速及紊流会造成严重的冲刷腐蚀和磨损,也为空泡腐蚀的发生和发展创造了条件。阀门有一个相对封闭的水腔,流道曲折,阀座与阀盘的开闭状态多变,多种材料共处含盐海水电解质中,难免因直接接触而发生电化学腐蚀,以及因关闭不严而造成缝隙腐蚀。对舰船海水管路中密封面损坏、密封失效的阀门进行修复,是舰船定期修理和进厂返修的主要项目之一,故此次试验将测试青铜阀门阀盘的加剧腐蚀作为切入点。

试验平台搭建完毕后,使青铜阀门处于全开状态,开展固定流速(3 m/s)状态下的长期冲刷腐蚀试验,试验时间为6 个月(工作日白天试验,晚上停止)。试验前拆解各试验阀门,拍照记录,并对阀芯和阀杆进行称重。

5 结果与分析

5.1 阀座和阀体流道腐蚀形貌分析

试验结束,各阀门拆卸后阀座和阀体流道的外观形貌见图4 -图7。

图4 1号阀门试验后的阀座及阀体流道形貌

图5 2号阀门试验后的阀座及阀体流道形貌

图6 3号阀门试验后的阀座及阀体流道形貌

图7 4号阀门试验后的阀座及阀体流道形貌

试验后各阀门的外观形貌基本无明显区别。将各阀门拆解后,从图4 -图5 可以看出,未安装牺牲阳极的1 号、2 号阀门,阀门阀座内部和阀门流道均有不同程度锈蚀,但程度相差不大。从图6-图7 可以看出,安装牺牲阳极的3 号、4 号阀门,阀门内部的锈蚀程度明显比未安装牺牲阳极阀门的锈蚀程度轻微;与HDR 管路相连的1 号、3 号阀门,其阀座内部锈蚀程度比相同环境下与B10管路相连的2 号和4 号阀门略微严重。

5.2 阀盘和阀杆的腐蚀分析

试验后,各阀门阀盘和阀杆的腐蚀产物清除前后外观形貌见图8 -图11。从图中可以看出,4 个阀门的阀盘表面均有不同程度锈蚀。安装牺牲阳极进行保护的3 号和4 号阀门,其阀盘上的腐蚀产物明显少于另外两个不进行保护的1 号与2 号阀门;又对1 号、2 号阀门的阀盘密封面进行局部放大观察,均无明显破损,仍能够实现良好的密封效果。由此可以推断,海水冲刷使阀盘密封面加剧腐蚀不至于成为造成阀门失效、闭合不严的主要原因。

图8 1号阀门阀盘和阀杆腐蚀产物清除前(左)与清除后(右)的外观形貌

图9 2号阀门阀盘和阀杆腐蚀产物清除前(左)与清除后(右)的外观形貌

图10 3号阀门阀盘和阀杆腐蚀产物清除前(左)与清除后(右)的外观形貌

图11 4号阀门阀盘和阀杆腐蚀产物清除前(左)与清除后(右)的外观形貌

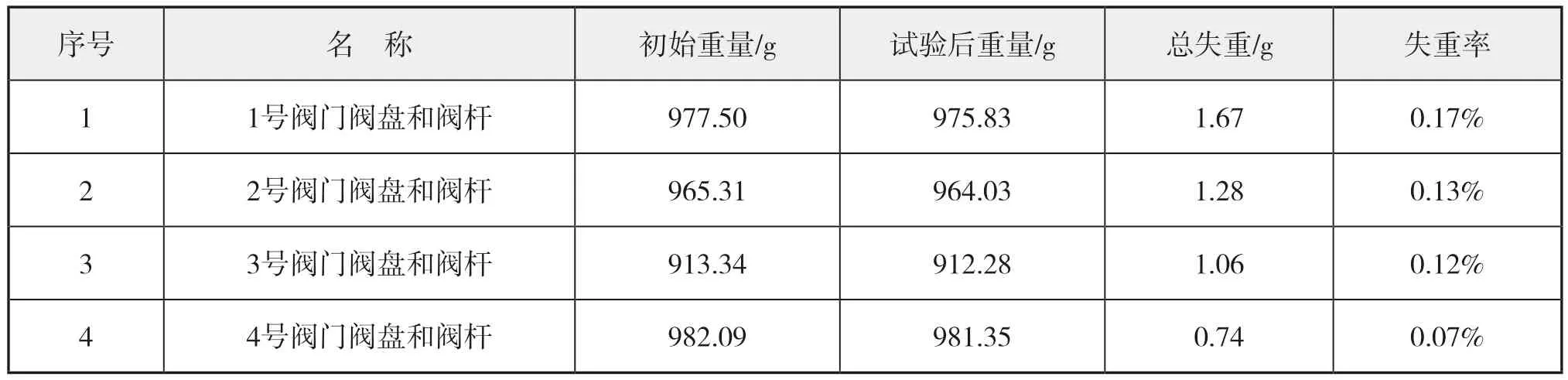

由于使用工具拆卸阀盘和阀杆时可能会造成阀盘损伤,为避免对试验结果产生影响,将阀盘和阀杆一起进行称重,测试数据见下页表2。从表2可以看出,无论阀门是否安装牺牲阳极,HDR 管材对阀门的腐蚀影响均要略大于相同环境下的B10管材;安装牺牲阳极后,可有效降低HDR 和B10管路对青铜阀门的腐蚀影响。

试验仅仅模拟了舰船海水管系腐蚀环境中很小的一个环节,试验结果表明:

(1)试验平台中串接的4 组管件中的4 个青铜截止阀均处于常开状态,阀门密封部位的阀盘、阀杆,包括阀体的阀座部分发生的腐蚀主要为流动海水的冲刷腐蚀。试验后,各个青铜截止阀相关部件的腐蚀失重从腐蚀状态和腐蚀机理分析还应包括材料的自然腐蚀失重、阀件的自身环境以及与不同材料管系相连接构成的外部环境叠加可能形成的电偶腐蚀失重,但孰重孰轻尚无法细化测量比较。所有阀门的密封面均未见发生明显的腐蚀破损,稍作清理,仍可正常使用。

(2)阀门和其他管系、附件、设备一样,在舰船流动海水这个外部环境中,发生各种腐蚀是不可避免的。在通常情况下,牺牲阳极的有效保护范围一般仅为管道内径的6 倍左右。虽然其保护范围有限,但是青铜阀门串接牺牲阳极铁环后,阀件的腐蚀失重有所减少,可有效减轻HDR、B10 这类耐蚀性管材对阀门腐蚀的影响。

表2 各阀门阀盘和阀杆试验前后的重量变化

6 结 语

近年来,国内外关于海水管系材料的环境腐蚀研究集中于材料的腐蚀机理研究及特种材料的腐蚀特性研究,获得不少进展,但是针对管系阀门之类构件的环境腐蚀研究及海水管系全系统的工程体系配套和腐蚀防治问题尚无统一的环境适应性研究试验评价方法及相关标准和规范。舰船海水管系不仅要选用好材料,更要把好材料用好,方能有效提升整个使用寿命周期内效费比。我们相信,通过舰船科研设计、船厂建造和部队使用三方的共同努力,这是完全可以实现的。