电子装配行业的车间制造执行系统(MES)应用

2019-12-25马丽丽

马丽丽

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

电子装配行业作为高科技制造产业之一,在新一轮技术革命的大潮下,应用信息化手段提升企业的生产效率、产品良率,进一步打造企业核心竞争力,已成为大势所趋。

车间制造执行系统(MES)是助力电子装配行业企业提升制造管理能力的核心系统。通过MES的应用,可以揭开车间生产信息管理的“黑箱”,实现企业生产过程与质量过程的透明化控制,实现车间制造执行全过程的跟踪与管理。与此同时,基于实时提取的生产数据,可以进一步实现产品的质量追溯,并为后续统计分析、工艺改善提供助力,为电子装配行业企业智能制造转型升级奠定基础。

1 电子装配行业特点及对MES系统需求分析

电子装配行业较传统离散制造业相比,产品更新迭代快,生命周期短,产品结构简单、产品工艺相对固定。拥有大量的自动化设备来满足多品种小批量的加工需求。从市场地位来讲,通常以客户需求为第一驱动,交期变更较为频繁,对产品质量追溯要求较高。

基于以上特性,总结出现阶段,电子装配行业企业对MES系统的需求如下:

1)生产排程管理需求

电子装配企业多以流水线形式组织生产,不同品种产品混线生产。受到客户需求变动影响,需支持动态的生产排程管理,能够依照在制情况滚动编制产线计划,以最大限度满足交期。

2)制程管理透明化需求

电子装配企业车间,往往同时生产不同品种的产品,各个产品的装配工艺、质量要求、检测流程均存在差异。需要通过系统管理,规范现场操作,实时监控车间物料、人员、工艺、装备的运转情况,对产品投料上线、生产加工、完工下线、包装等各个环节进行控制和记录,从而提升作业效率,保证产品品质。

3)产品质量追溯需求

终端主机厂发现质量异常时,需要及时获取各个装配部件的质量信息,确认溯源的范围,以便于及时召回,减少损失。这就要求电子装配企业应用系统,对产品建立批次/单件追溯档案,记录好相关生产过程。

4)数据采集需求

产品生产加工实时性高,测试数据累积量大。应通过条码、与设备集成等方式,自动和手工采集各类生产数据,对生产过程中的物料进行追踪,对检测的结果进行记录,为后续的追溯和分析打好基础。

5)数据统计与报表管理需求

根据采集到的生产车间数据,自动生成报表,如进度报表、质量报表、设备运行稳定性报表;采用图表的形式根据获取的生产进度数据、质量数据、设备运行状态数据等进行图表展示,使用户直观地了解生产过程信息。

6)系统集成需求

一方面,需要实现MES与ERP、PLM、WMS等信息化系统的集成,另一方面,提升与智能装配装备、智能检测装备等硬件设备的集成,减少人工操作带来的失误,提升作业效率。

2 系统建设思路

依照现阶段电子装配行业信息化应用现状,建议企业MES系统总体建设,依图1路线进行。

图1 MES项目的建设路线

系统建设过程分为三个阶段,三个阶段的任务分别是功能建设、系统集成和统计分析。

第一阶段建设M E S系统的生产建模、物料管理、质量管理与追溯、预警报警管理、看板管理等模块,完成各模块建设,实现MES与设备的互联互通。

第二阶段要将MES与ERP、PLM、WMS等系统进行集成,MES可以从ERP/PLM中提取物料数据、产品BOM数据、工艺路线等基础数据,获取生产任务信息,并且可以回传计划执行情况;可以从WMS系统中获取实物管理信息。

第三阶段依照企业实际需求,对系统运行积累的数据进行统计分析,并予以图形化方式展现。

3 详细解决方案

3.1 MES系统基础功能建设

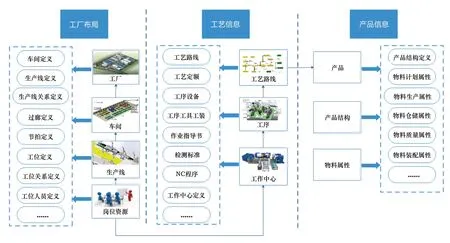

1)生产建模

MES系统的运行,需要构建车间的数字化生产模型,模型可以直接从PLM中读入,也可以在MES中建立,模型可以指导生产,每次生产任务将是这个模型的一次实例化;模型主要定义生产过程所需要的制造BOM,在这个BOM结构里面定义了产品是如何加工出来的,以及在加工过程中所有的约束条件;生产模型包括物料属性、生产工位、加工路径、加工方法、加工资源、定额工时、质量标准、相关约束(如最小批量)等。

2)生产排程与调度管理

根据ERP系统下达的生产工单,MES系统按照生产线流水生产的组织模式进行管理,采用产线拉动的方式,以交期为导向,考虑在制和产能,实现排产。同时,结合交期的变化,支持计划的滚动编制及对计划临时进行调整。

在生产线计划基础上,编制与之配套的物料配送计划,保证物料的及时供应。

3)车间物料在制管理

车间线边仓库按照生产线物料配送计划将物料运送到指定上料工位,并进行物料接收的确认,接收确认过程要对物料的正确性进行核对,接收人员通过扫描产品条码、物料条码及工位条码后,系统根据扫描的信息,自动与当前的产品计划及产品的工位物料清单数据进行比较,确认送料的正确性。如果不一致进行报警,进行物料配错管理。

图2 生产模型创建

图3 流水生产线计划编制流程图

建立物料在制和产品在制账,以便对车间在制情况进行管理和统计,保证物流和信息流的同步。

4)现场作业监控

MES系统针对电子装配企业车间现场作业业务的解决方案,主要包含如下几个方面:用户登录、生产流转过程管理、投料管理、文档管理、完工汇报、现场品质控制、生产时效性管理、条码应用、托盘管理及异常报警预警管理。

图4 车间作业管理功能示意图

(1)用户登录:系统应支持刷卡登录和用户名密码登录两种模式,进入系统操作平台;

(2)生产流转过程管理:依照预先设定的格式,产生作业流转卡,通过流转卡条码进行批次跟踪,记录生产过程,管控产品过站;

(3)投料管理:对投料进行校验管理,实时把控物料消耗。对特定保质期的物料,提供叫料功能;

(4)文档管理:在工位机或其他操作页面上,可以链接查看生产所需图文档;

(5)完工汇报:记录完工信息,对跳站进行管控,并提供多维度的生产进度报表;

(6)现场品质控制:记录检测结果,防止不良品混入,并设置一次校验合格率,出现品质异常时,能够及时报警;

(7)生产时效性管理:对锡膏、胶水、敏感元器件等原材料进行管控;对烘烤、固化等工序的加工时间进行管控;对前序和后序间的完工与上料间隔时间进行管控;

(8)条码应用:支持为工具工装、产品、托盘、流程管控卡、包装编码,并依照条码进行追踪和记录。

(9)托盘管理:对物料托盘和产品流转托盘进行管理,记录物料配送、接收和产品流转信息;

(10)异常预警报警管理:系统根据采集到的生产数据,在后台进行数据计算和指标核对。当数据与设定目标数据有差异时,通过电子看板提示操作工和生产管理人员注意生产异常,并及时处理,保障车间的正常生产。

5)品质管理

应用系统,帮助品质人员控制并完成产品的检验,形成产品单件档案,记录产品生产过程中各工序检验到产品最终检验的全部过程,发现品质问题、分析故障原因、及时反馈问题,并采用必要的手段处理品质问题,从而有效地控制产品品质,提高品质管理水平。包括品质基础数据管理、品质数据采集、控制及预警、品质统计分析、追溯管理等。

6)设备管理

在系统中建立设备台账,并对设备的运行、报警、故障维修等进行记录,形成设备履历。管理设备点检、设备维修保养工作,降低设备风险。实施监控设备运行状态,并通过电子看板让车间管理人员、设备维护人员实时掌握设备的运行情况。

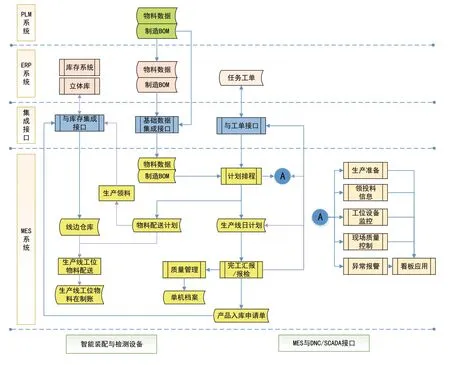

3.2 系统集成

如图5所示,对应用PLM和ERP系统的电子装配企业,采用如下的系统间业务交互方式。MES系统从PLM系统中获取物料定义和制造BOM等基础数据,从ERP系统中获取生产工单,并向ERP系统提出领料需求,进一步开展生产,并对生产过程中的人、机、料、法、环进行全面记录和控制。生产完工后,将完工信息反馈给ERP系统,令工单形成闭环。

对于应用WMS进行库存管理的企业,MES系统生产领料及完工入库操作可进一步与WMS系统集成,实现库房库位与产线工位间物料及产品的定时定向传输。保证生产的及时供应、车间在制的有效清理及库存的先进先出,提升物料和产品周转效率。

另一方面,应用中间表、SCADA、DNC等技术,实现MES与智能装配与检测设备的互联互通,实现生产全过程的海量数据采集。减少人员操作,提升自动化集成水平,提高生产效率,提升产品一致性。

3.3 统计分析

实现基础功能建设及系统集成后,结合BI等技术,将企业生产制造核心资源的数据进一步精细和丰富,并通过看板和报表等方式进行展现。

1)看板管理

车间现场管理的情况复杂、多变,因此为了能够提高车间所有人员的业务协同能力,需要能够让所有人员及时了解车间生产现状,例如任务完成进度,领料情况,生产异常等。系统为各个部门所关注的看板需求提供统一定制管理平台。依托于系统采集的数据源,进行定制化开发,看板的主要分类如图6所示。

图5 与PLM系统和ERP系统集成

图6 主要看板类型

2)报表管理

依托于报表工具,实现电子装配行业生产加工过程中记录的多个数据源关联,集中各相关业务数据于一张报表,便于管理者实施掌握企业信息,及时进行业务管控和管理改善;定制多样化的生产达成率、车间及单工站良率报表,进行丰富多样的图表分析、多维分析、即时分析,体现工业互联、大数据的价值。

4 结语

文章从电子装配行业MES系统的需求出发,介绍了MES系统功能建设、系统集成、统计分析三个建设阶段的主要工作,结合电子装配行业的特点和以往的成功实施经验,对各个阶段的具体解决方案进行了阐述,为行业内MES系统的应用落地提供切实可行的参考,助力行业企业智能制造转型升级。