AGV路径规划模板设计研究

2019-12-25牛秦玉李珍惜

牛秦玉,惠 钊,李珍惜

(西安科技大学 机械工程学院,西安 710054)

0 引言

基于企业打造“智慧物流、绿色物流、敏捷物流”战略[1],在生产物流构建中运用AGV系统实现自动化物料搬运上线方式是降低企业生产物流成本,提高生产能级的重要手段之一[2,4]。AGV的导引方式多种多样,有电磁导引[3]、激光导引[6]和视觉导引等。磁导引虽然存在路径难以更改,轨道布设繁琐等制约因素,但由于高性价比、路径变更方便等优点,依然是大多数企业工厂的首要选择[2,5,8]。

路径规划是AGV系统投入生产的关键技术之一,简洁、有效的路径规划可以使整个AGV控制系统运行高效[7,9]。凌忠奇[2]等研究了固定路径、全局环境已知的行驶地图数据结构。胡彬[5]等提出一种能够避免多车冲突并且时间最优的基于时间窗的动态路径规划算法路。赵江[7]等提出了改进的A*算法,采用几何方法对传统A星算法规划出的路径进行进一步优化。目前路径规划研究都是关于最短路径、最优路径,无论采用哪种路径规划算法或者导航方式,针对不同的生产线地图就得重新编写路径规划及任务调度程序,不具有通用性,冗杂不便。

本文针对磁导航存在路线布置繁琐,生产线变更麻烦的问题,基于磁导航叉车式AGV,提出一种生产线布置模板及相应的标签指令算法。将生产线梳理为由线路、工位、标签组成的最小单元,只是组合与布置方式不一样。以数据库为主服务器,将所有生产线上的信息分模块设计成一个通用的系统,变更生产线后只需在数据库中修改数据,无需重新设计算法,从而减少系统设计工作量及投入时间,提高其可靠性与维护性。

1 总体设计

1.1 路径规划模板体系结构

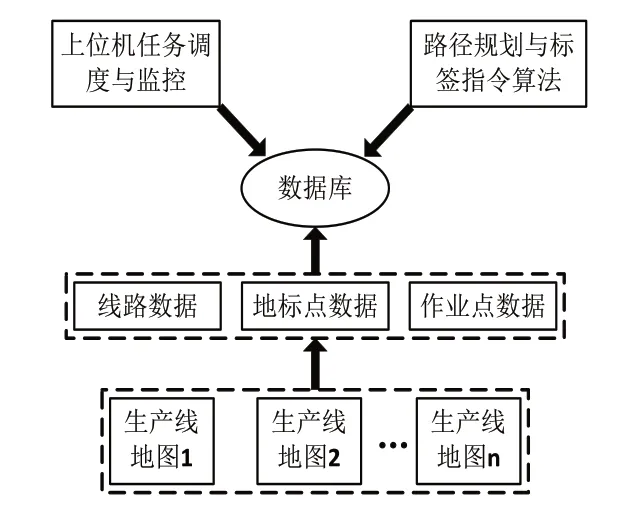

系统设计采用模块化设计思路,以数据库为主服务器,生产线上所有的数据都存入数据库中,上位机监控调度界面采用力控组态软件开发,以C++开发后台路径规划及任务调度程序,算法程序与数据库连接,会根据任务的不同实时更新路径、工位信息,这样的布局相比在高级语言中嵌入Active X地图插件[12]灵活性增强。通过将生产线上的信息进行分类模板化处理,不同的生产线布置方式就变成了数据库中数据表信息的不同,只需进行相应的数据改动,便可快速投入使用。体系架构图1所示。

图1 系统体系结构

1.2 生产线信息处理

对于工业AGV来说,生产线一般由线路、地标点、作业点组成,根据车间具体工艺环境的不同,作业点各有不同,一般情况下,主要有立体仓库、停车位、充电位、胚料库、成品库、工艺加工工位等,通过对不同车间工业现场环境作业点的实地考察,发现AGV作业点类型如图2所示。

图2 生产线作业点类型

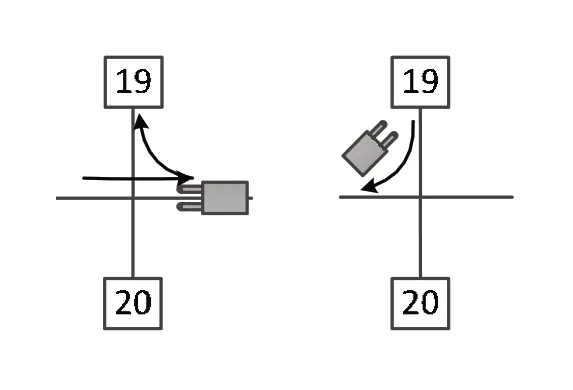

可以发现,这几个作业点都可以当做类十字工位处理,通用的生产线布置方式对各种导航类型、移载机构的AGV都可以适用,本课题主要对叉车式AGV进行作业点分析,以磁带作为导引方式,RFID射频识别技术作为站点识别技术。AGV通过黏贴于地面上的RFID标签实现自身定位及相应的动作指令。对于磁导航叉车式AGV而言,由于导航传感器与站点识别单元安装于车体后方,其进出工位的方式也与承载式牵引式AGV不同,需要先调整方向,再驶进工位,进出工位方式如图3所示。

图3 叉车式AGV进出工位方式

根据叉车式AGV进出工位的方式及进出工位方向不同,类十字形工位需要设置9个标签,实际黏贴时根据需要设置即可。标签布置如图4所示。

图4 作业点工位标签布置形式

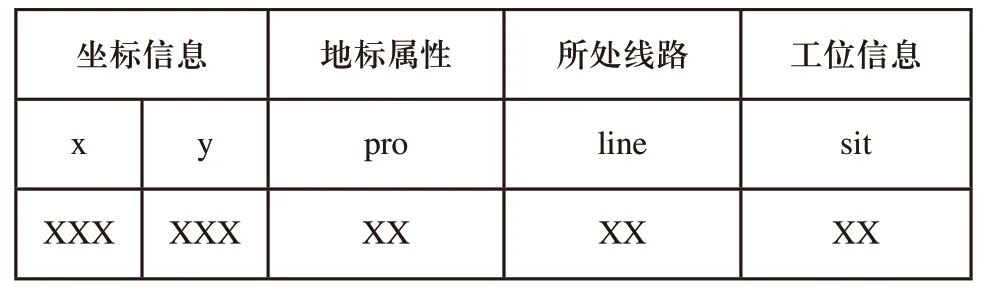

为了增加AGV对RFID标签信息识别的时效性,同时增强路径规划的通用性、方便性,针对库位、路径、工位等所有作业点采用统一的12位码格式。每个RFID标签要包含该点的坐标信息,相应的动作指令信息,所处的线路号信息,还有与之相关的工位信息。标签信息设置如表1所示。

表1 电子标签设置

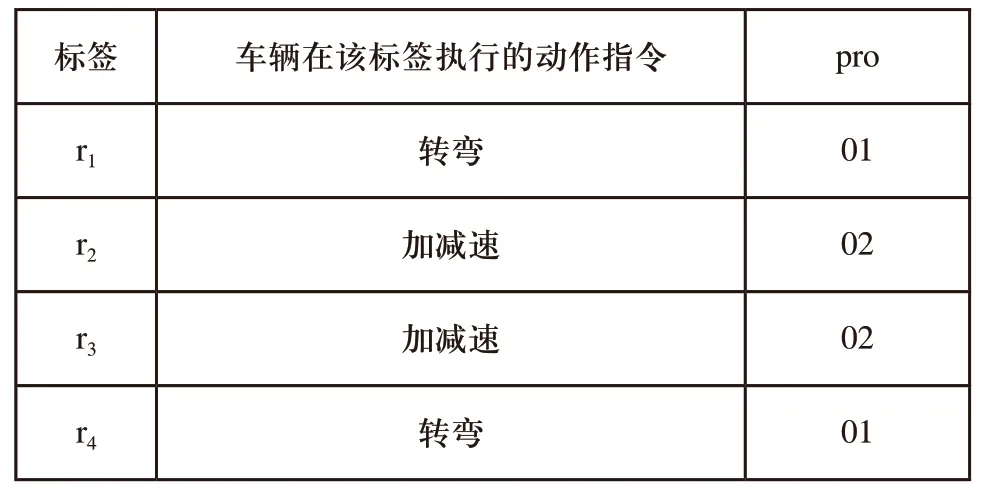

每个RFID标签都有一个属性信息pro,用来表示AGV在该标签处可以执行的动作指令种类,根据线路标签布置方式,规定转弯点的属性为01,加减速点的属性为02。线路标签设置如表2所示。

表2 线路标签属性

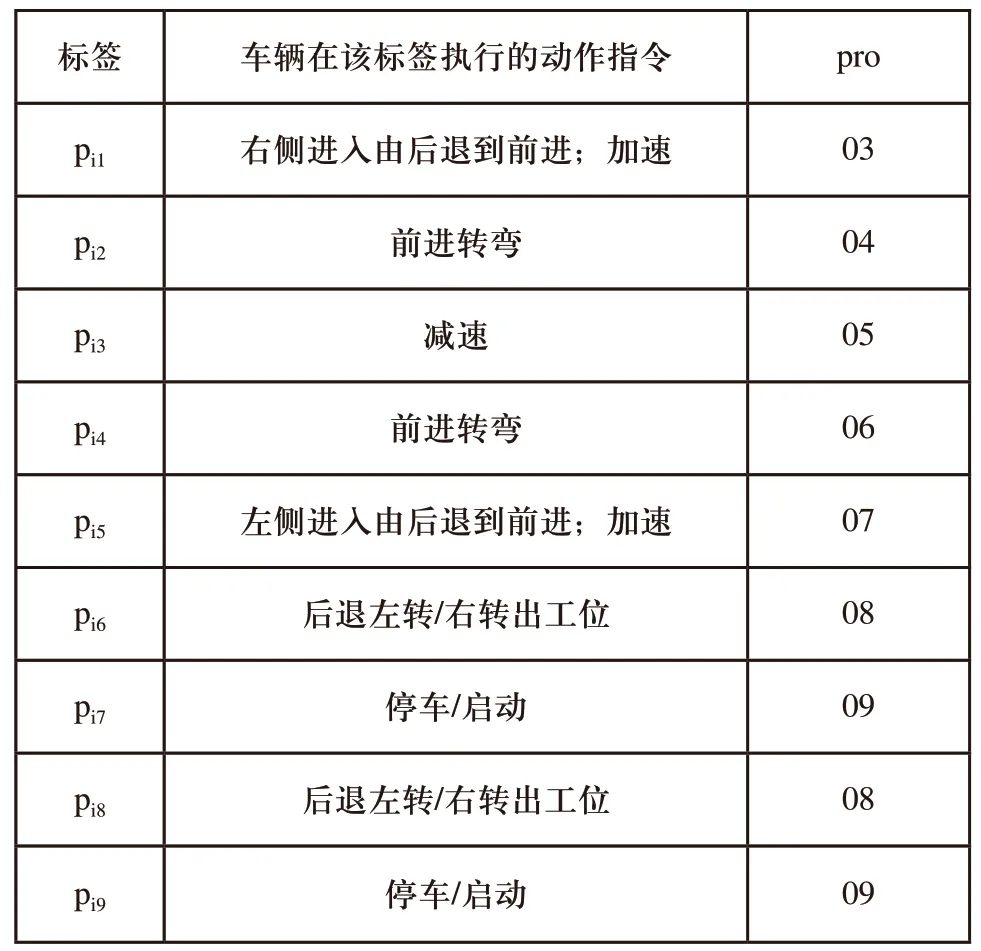

根据AGV进出工位的方式,工位标签的‘pro’位设置如表3表示。

表3 线路标签属性

图5 数据库结构图

1.3 数据库设计

本文设计的所有数据信息都存储在关系数据库中,生产线变更后,只需对数据库中相关路段表,地标信息表、工位信息表进行增删处理,不需要重新编写任务调度及标签指令算法,便可快速投入使用。本课题数据库设计,包括AGV信息表、路径信息表、线路信息表、地标点信息表、工位信息表,主要数据表间的设置及关系如图5所示。

2 标签指令算法设计

前面将生产线上的数据信息处理为最小单元线路、地标、工位的组合,AGV接到上位机发送的指令后,对于某一具体的任务,可能是上货,取货,移库,出库,入库,不管多么复杂的任务,都可以处理为出工位-线路行驶-进工位的子任务之间的组合。基于本课题的生产线规划模板,标签指令算法结构如图6所示。

图6 标签指令算法流程

上位机下达的指令格式是在标签编码后增加指令格式,根据叉车式AGV的动作方式,指令编码形式如表4所示。

2.1 进出工位标签指令

叉车式AGV完成任何一个子任务的过程由三个部分组成,出工位,路径上行驶,进工位。

表4 叉车式AGV动作指令格式

依照叉车式AGV进出工位的方式,进工位需要读写4个标签,相应的有4条动作指令,出工位需要读写3个标签,相应的有3条指令。则依照表4依次在需要动作的RFID标签格式后面加上相关指令。如图7所示。AGV从工位左侧驶出十字形工位19时,则在工位标签集合中第19个工位处Pi7,Pi6,Pi1三个标签编码后分别添加‘00’、‘01’和‘05’,从右侧驶进工位19时,则在Pi3,Pi1,Pi2,Pi7四个标签编码后分别添加‘06’、07’、‘03’、‘08’。

图7 工位标签指令添加示意图

由于我们规定了线路正方向左侧工位编号为奇数,右侧工位编号为偶数,AGV进出工位时会因工位编号的奇偶性、进出工位方向不同而有差异,但读取标签的个数与指令添加方式相同。

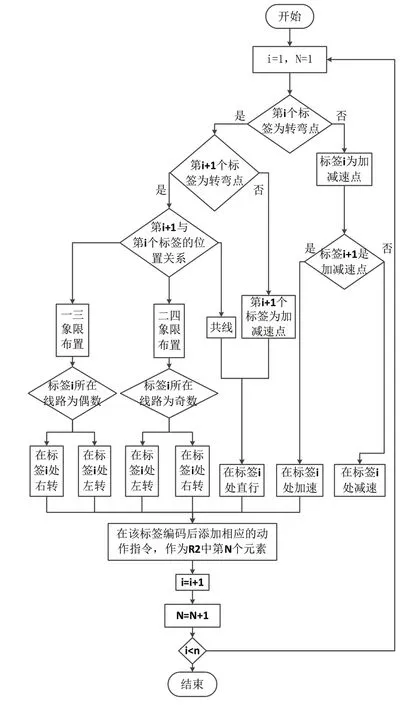

2.2 路径标签指令

添加路径标签之前先得为AGV从起始工位到目标工位规划一条有效路径,目前应用较多的路径规划算法有遗传算法、蚁群算法、A星算法等[13,14]。鉴于本文中线路地图并不复杂,主要特点是线路长,工位繁多,故采用A*算法进行线路与标签的筛选,对A*算法的步骤不再赘述,对筛选出的线路有效标签集合依照图8的流程进行标签指令的添加,其中i是标签编号。

图8 路径标签指令算法流程

3 试验验证与结果分析

为验证本文提出的生产线布置方案及标签指令算法是否符合实际应用需求,在实验室搭载了模型车及生产线地图。上位机监控界面采用力控组态软件开发,通过SQLServer数据库与后台C++算法进行信息交互。

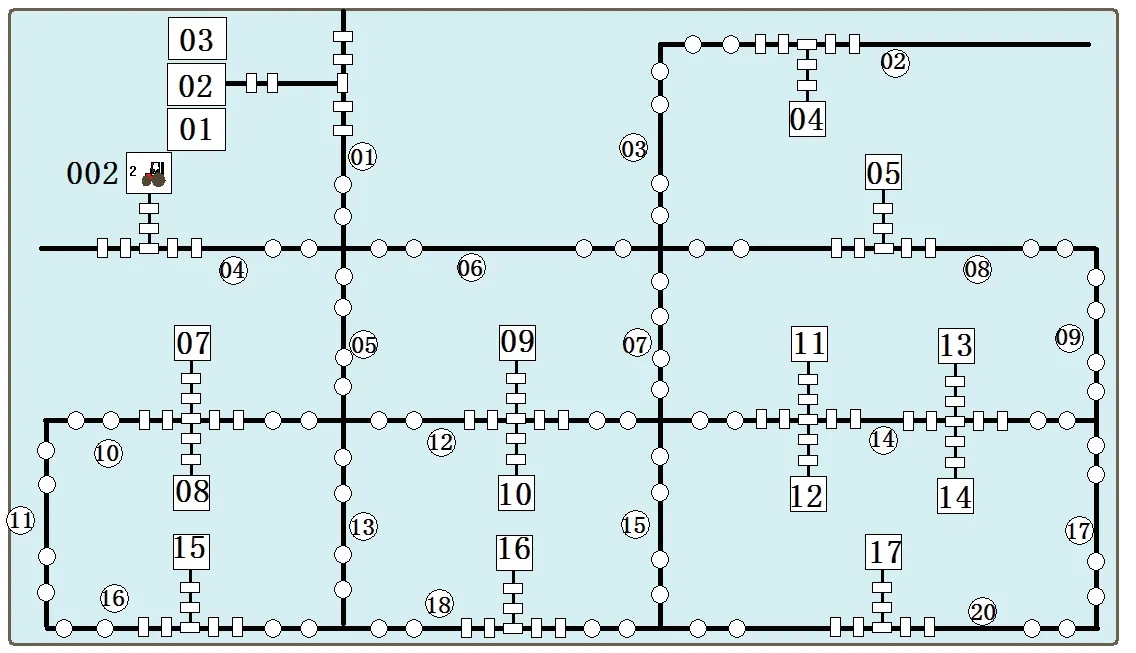

1)首先以1号生产线进行试验,简化的生产线由线路,工位,RFID标签组成,对于十字形工位设置9个标签,丁字形作业工位设置7个电子标签,线路正方向左边工位设置为奇数工位,右边工位设置为偶数工位,将相应地图数据信息输入数据库。随机添加任务,输入起始工位与目标工位,AGV开始运行,上位机监控运行结果如图9、图10所示。

图9 实车运行结果

图10 上位机监控运行结果

2)在1号生产线基础上,添加修改若干线路及工位,并且在数据库中更改相应信息,更改后的生产线地图如图11所示。

图11 生产线变更后的地图设置

初始化系统,重新启动后,随机添加任务,变更生产线后的标签指令算法运行结果如图12所示。

图12 标签指令算法运行结果

对比两条生产线的实验结果由实验可知:

1)路径选择满足最短路径要求,叉车式AGV经过每一个所需完成任务路径上的标签,但是只在需要加速和转弯及到达相应工位的标签处执行动作指令,并且能够根据任务的不同在同一个标签处执行多条不同指令。

2)生产线更改后,所设计的路径规划及标签指令算法不需要做任何更改,只需在数据库中对线路表、工位表,标签信息表进行相应数据的修改增删,便可快速投入使用,标签指令执行无误。

4 结论

本文基于磁导航叉车式AGV,提出一种针对不同生产线的通用型生产线布置方式及标签指令算法。将生产线上的所有作业点统一看做工位点处理,将生产线简化为线路、标签、工位的组合,将叉车式AGV的任务细分成出工位-线路行驶-进工位的子过程,从而将生产线布置和标签指令算法都以模块化思想处理。

通过在实验室搭载实车实验环境,完成了磁导航叉车式AGV取货送货的功能,并且实现在同一个RFID标签处执行两种以上的指令动作功能;生产线更改后,不需要重新编写指令算法,只需在数据库中对相应数据表进行相应信息的修改,便可快速投入使用。通过在某电力公司生产线投入运行,系统表现稳定,实用性强。