变频器对变频电动机的传动控制

2019-12-25王晖

王 晖

(林德工程(杭州)有限公司 工程中心,浙江 杭州 310012)

1 变频调速系统

交流传动系统就是使用交流电动机进行调速的系统,主要分为交流异步电动机和交流同步电动机两 类[1]。交流异步电动机的调速方法较多,如降低电压调速、转子串电阻调速、改变极对数调速及变频变压调速等。其中,前两类效率较低;第三类无法实现无级调速;仅有第四类可以在满足较高效率的同时实现无级调速,构成高性能的交流调速系统,进而取代直流调速[2],所以本文将着重介绍。同步电动机因为其结构特点,仅能采用变频变压调速。

变频器是变频调速的核心设备,通常分交-直-交和交-交两大类。前者由整流回路、直流回路及逆变回路3 个部分组成[3]。由于在输入和输出交流回路之间多出一个直流回路,所以又称间接式变频器,如图1 所示。

图1 交-直-交变频器结构图

此类变频器的整流回路一般是由电力二极管组成的不可控整流桥,但是如果变频器有能量回馈的要求,整流器也会由IGBT 或者IGCT 等可控元件组成。直流回路根据采用的滤波器的不同,分为电压源型和电流源型。电压源型采用大电容滤波,电压稳定不易波动,且由于大电容提供的无功补偿,系统的功率因数较高。电流源型采用大电感滤波,动态响应较快,但功率因数和运行稳定性略差[4]。逆变回路一般是由IGBT 或者IGCT 等可控元件组成,并利用脉宽调制(PWM)技术对输出电压和频率进行控制。

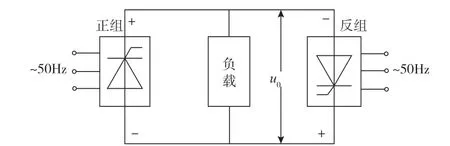

交-交类变频器结构如图2 所示,其只有一个变换环节,所以又称直接式变频器。因为此类变频器功率因数低、谐波含量大、频谱复杂,所以应用较少。

图2 交-交变频器结构图

2 变频器控制技术

2.1 标量控制(V/F 控制)

标量控制就是传统的V/F 控制方式,通过线性的控制电压和频率的值,一方面保持励磁磁通不变以合理充分地利用电动机铁心;另一方面与负载配合,得到所需的输出转矩和转速。这种控制方式在低频时定子相电压和感应电动势都较小,定子电阻和漏磁感抗压降所占的分量相对较大,电动机的转矩变小,因此低频性能较差,一般用于对调速性能要求不高的风机、水泵等场合。

2.2 矢量控制

矢量控制是指将异步电动机三相坐标系中的定子电流进行坐标转换,得到旋转坐标系上的直流电流,并进行控制,如图3 所示。

图3 异步电动机坐标变换结构图

其控制策略与直流电动机十分相似,即获得直流电动机控制量,然后利用坐标逆变换获取异步电动机的控制量。这就可以与直流电动机一样分别控制磁场以及转速,获得与直流电动机一样优异的调速性能。西门子、施耐德及国产高性能变频器均采用这种技术。

2.3 直接转矩控制

直接转矩控制技术由德国鲁尔大学教授DePenbrock 等在1985 年提出,利用空间矢量坐标的概念,在定子坐标系下分析交流电动机的数学模型,以定子磁场定向方式,对定子磁链和电磁转矩进行直接控制[5]。与矢量控制方式相比,直接转矩控制技术由于省去了复杂的坐标变化,所以控制器的结构得以简化,且由于以转矩作为直接控制量,所以可以得到快速的转矩响应,在加减速过程和负载变化的过程中有更优异的表现。目前,直接转矩控制的专利技术属于瑞士ABB 公司,所以直接转矩控制方式仅出现在ABB旗下的变频器产品中。

分析实际应用情况可知,矢量控制和直接转矩控制都是高性能的交流调速系统控制方式,两者都以异步电动机的动态数学模型为基础,对转矩和磁链分别进行控制。矢量控制通过复杂的旋转坐标变换控制转子磁链,可实现较宽的调速范围,但是易于受到转子参数的影响,降低了系统的鲁棒性;而直接转矩控制通过较简单的静止坐标变换控制定子磁链,不受转子参数影响,但是也因此存在脉动转矩,调速范围会窄一些。

此外,这些变频器控制技术还有无速度传感器控制和有速度传感器控制的区别。有速度传感器的技术因为在PID 调节环中又加入了速度反馈,可以实现更精确的速度控制,配合矢量控制或者直接转矩控制技术,可以实现更广泛的应用场合。无速度传感器控制则可以用于一般调速精度的场合。

3 变频调速方法的技术优点

一般应用变频调速系统进行电动机控制,其技术优点表现在如下3 个方面。

第一,真正实现无级调速,具有优越的调速性能。因为变频电动机使用的变频调速技术能够输出各种转速,所以调速过程中平滑性能较好、精准度相当高。若电动机转速处在低速启动状态,其输出转矩也比较大,就可以使电动机更快地响应,大大提高电动机启动水平。第二,启动时所需电流小,不会冲击电网。直接启动的交流电动机一般会有6 ~8 倍的启动电流,降压启动也至少会有3 ~5 倍的启动电流,而采用变频器启动的电动机仅有1 倍左右的启动电流,大大降低了对系统容量的要求,也降低了电动机启动过程中出现的热效应以及机械振动,延长了设备的使用寿命[6]。 第三,良好的节能效果。在负载较低时,变频器可以通过降低转速来降低电动机输出,避免以往采用放空阀或者节流阀等消耗型负载调整方式,从而达到节能减排的目的。

4 变频传动技术存在的问题以及处理策略

现代高性能变频器广泛采用脉宽调制(PMW)逆变器输出技术,必然导致输出波形中谐波含量较高,一方面谐波沿电缆传输并与其反射波叠加,在电动机接线端子处生成尖峰电压,对电动机的相-相、相-地绝缘造成损伤;另一方面谐波的电压上升率很高,对电动机的匝间绝缘形成压迫。此外,谐波还会造成电动机运行噪音较大,发热较严重等。这些问题在设计阶段就必须加以考虑,可以通过在变频器输出侧加装电抗器、LC 滤波器等谐波治理措施,优化输出电压波形,降低谐波造成的影响;也可以通过加强电动机绝缘和机械结构,保证电动机在谐波条件下的适用性。

变频器在运行过程中也会向电网注入一定量的谐波,如果谐波含量满足GB/T 14549—1993《电能质量 公用电网谐波》的要求,则不需要采取消谐措施;如果超过标准,则必须合理处置。一般变频器数量不多时,可以采取在变频器输入测加装滤波器的处理措施;当变频器数量较多时,则集中式的有源滤波器或者LC 滤波设备更具优势[7]。

传统异步电动机通常采用同轴风扇的冷却方式,但是当采用变频调速且运行转速较低时,同轴风扇的散热量将明显不足,必须采用非同轴的额外供电的冷却风扇。当然,如果电动机运行转速整体处于较高的范围,经计算确认满足散热要求后同轴风扇仍然推荐使用。

在实际生产实践中,因为广泛存在的普通非变频电动机,当需要进行变频调时,本文描述的问题将更加突出[8]。如果草草上马变频器,非变频电机极易在变频器的恶劣环境下过早的损坏,影响工业正常生产。所以必须仔细研究变频器和电动机的适用性,采取合理的措施,以保证整个变频调速系统能在预定的使用期限内正常稳定的工作。

5 结 论

交流传动控制技术是今后发展的主流趋势,变频器在其发展过程中发挥着关键的作用。因此,国家相关部门必须要重视变频器的发展和进步,积极研究变频器及变频传动系统的新产品、新技术,以更好地促进我国在这方面的快速稳定发展,进而实现我国国民经济可持续发展。