大型海工平台三维可视化装配工艺设计

2019-12-25邱成国田大肥孙新涛南福郑

郭 亮,贾 涛,邱成国,田大肥,孙新涛,南福郑

(1. 太重(天津)滨海重型机械有限公司技术中心,天津 300457;2. 烟台中集来福士海洋工程有限公司,山东 烟台 264000)

0 引 言

目前国内海洋工程钻井平台的生产设计环节已完全实现三维建模、出图,但其分段建造、预舾装及平台合拢等建造和装配环节仍采用二维施工图样和工艺图样等文件指导生产,在设计环节形成的三维可视化文件无法传递给工艺和生产部门。

海工钻井平台除了自身结构以外,还包含钻井系统、轮机系统、电气系统和舾装系统等多个系统模块,由于其内部结构和系统错综复杂,生产周期较长,生产工艺复杂,导致生产和工艺图样种类繁多、数量巨大。因此,生产部门管理和消化各类图样不仅需耗费大量的时间和精力,而且易出现漏装、错装和装配顺序颠倒等问题[1]。同时,在平台各分段之间、各系统与平台结构之间、各系统之间建造装配时经常发生结构干涉、系统干涉和无法装配等生产设计和工艺设计阶段没有发生的问题,这些问题导致后续大量的现场修改作业,影响平台的建造质量、建造周期和建造成本。采用三维数字化工艺设计技术,对已有的三维数据资料进行有效的整合和验证,可有效解决上述问题。

三维可视化装配工艺设计与仿真技术已在汽车、航空等制造行业得到广泛应用,显著提升了企业的装配工艺水平[1-2]。但是,在海工和船舶等领域,生产三维化水平还处于起步阶段,还没有成熟的解决方案。

对此,本文研究大型海工平台三维可视化装配工艺设计与仿真的原理和实现方法,构建三维装配系统结构,通过企业计算机系统和相关软件实现对各功能模块的有效连接和转换,在三维装配系统中实现基础数据管理、三维装配工艺设计、三维装配工艺仿真和三维可视化装配文件管理,最终提供一种海工平台数字化设计与制造方案[3],使基于三维模型的海工平台设计、工艺和建造等多个环节的信息能实现互联互通,从而有效提高海工平台的建造质量和建造效率。

1 三维装配系统设计

1.1 三维装配系统结构

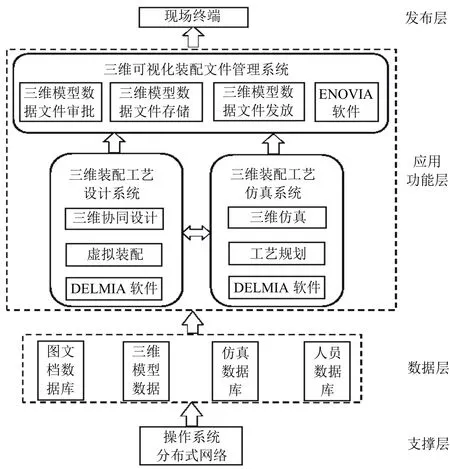

根据海工企业从平台设计到车间装配、场地建造等主要工作的实施过程及装配工艺设计与仿真技术的特点,将海工平台三维可视化装配工艺设计与仿真系统分成支撑层、数据层、应用功能层和发布层等4个层面(见图1)[4]。

图1 大型海工平台三维可视化装配工艺设计与仿真系统结构

1) 支撑层:由操作系统、分布式网络和各类网络通信协议组成整个系统的网络及运行环境,提供软件的运行平台和实现各部门信息的共享。

2) 数据层:主要有在设计与仿真过程中形成的各种文档、三维模型和人员管理数据等,各类型数据之间有较强的关联性。

3) 应用功能层:系统的主体部分,由三维装配工艺设计系统、三维装配工艺仿真系统和三维可视化装配文件管理系统组成。

4) 发布层:用户和系统的交互接口,用户可根据不同的权限浏览相应的数据。

1.2 三维装配系统数据类型

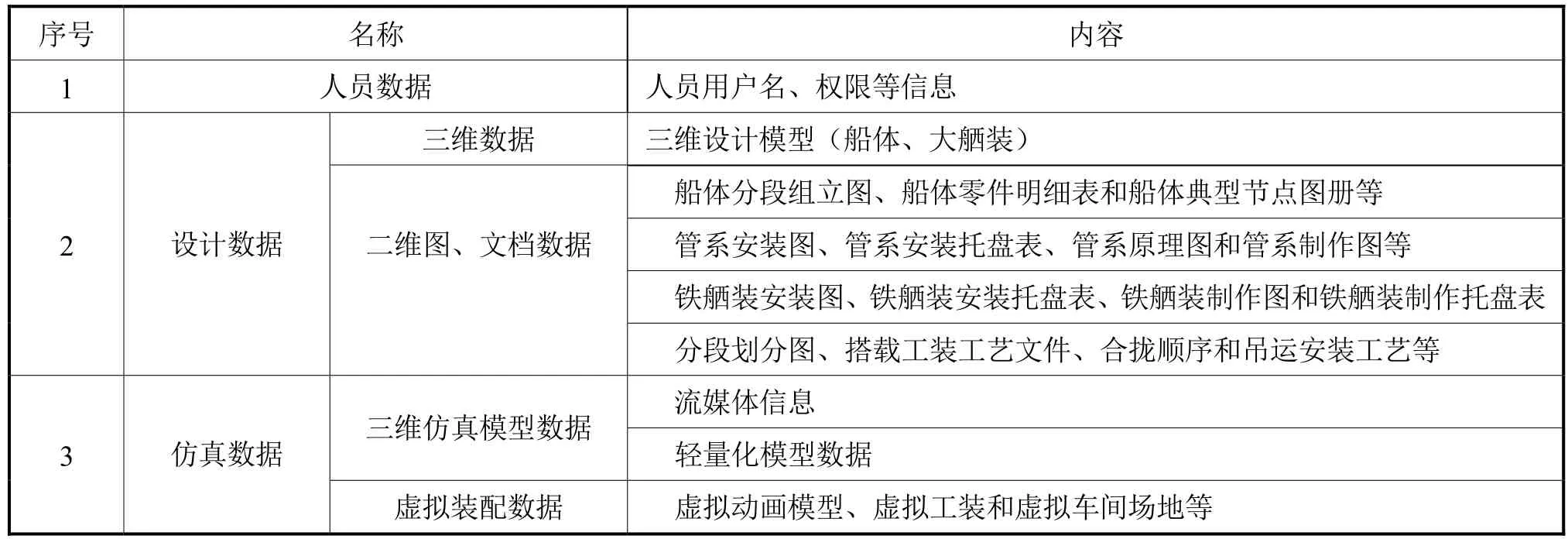

大型海工平台三维可视化装配工艺设计与仿真系统的数据类型主要有人员数据、设计数据和仿真数据等3种(见表1)。

表1 大型海工平台三维可视化装配工艺设计与仿真系统的数据分类

1.3 可视化装配数据管理

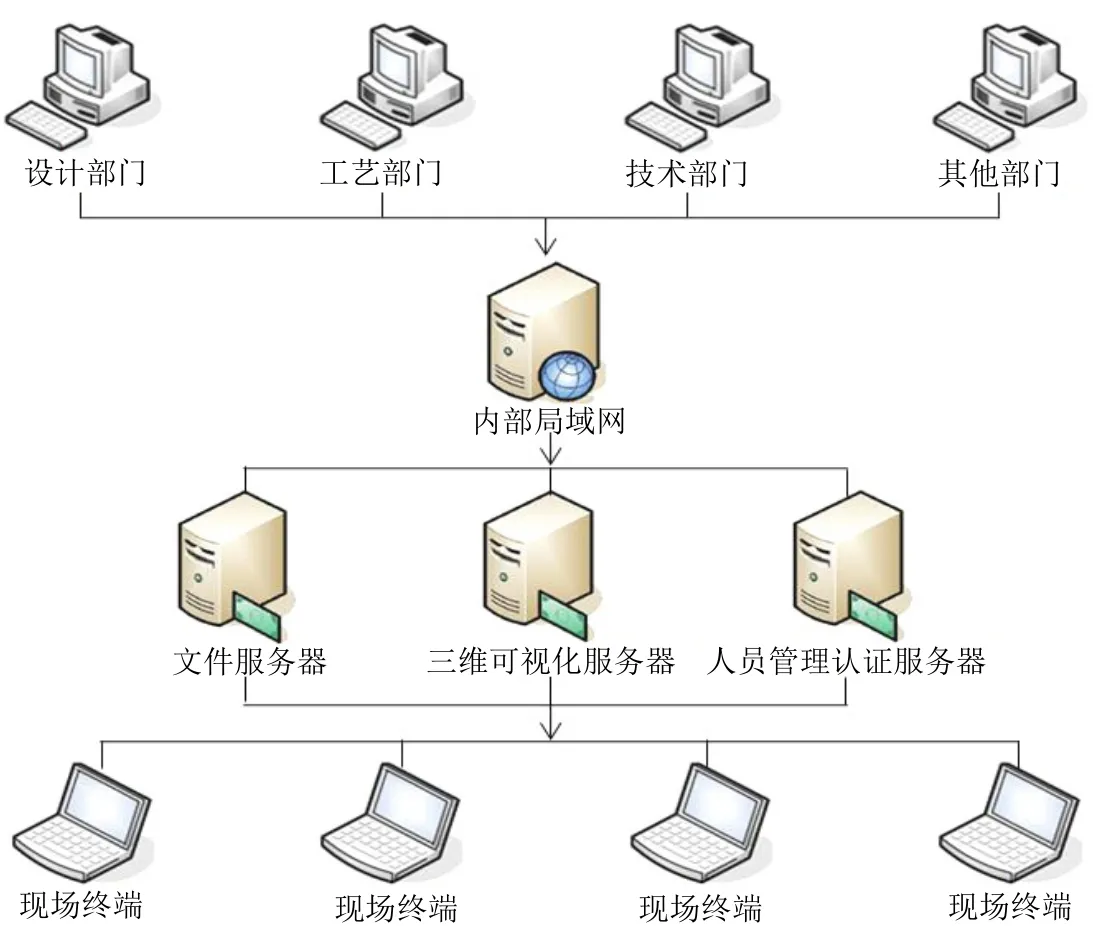

三维可视化装配工艺设计与仿真系统采用域管理形式的总线型结构[5],其拓扑结构见图2。

图2 大型海工平台三维可视化装配工艺设计与仿真系统的拓扑结构

各设计部门(如船体设计部门、舾装设计部门和工艺设计部门等)将绘制完成的二维图样、文档、三维模型和装配视频等发送给文件服务器。文件服务器自动保存各设计部门发送的文件之后对其进行协同设计处理,每个设计部门都可提取其他设计部门设计的二维图样、文档、三维模型和装配视频等,进行关联工作。

三维可视化服务器与文件服务器具有关联性,经过文件服务器保存、处理的数据传送到三维可视化服务器内;三维可视化服务器接收到执行端的反馈之后对原文件进行修改,修改之后的文件传送到文件服务器内保存。

人员管理认证系统的管理人员确定项目人员的权限,包括查看各部门发送到服务器的三维模型、装配视频和工艺文件等系统中的各类信息,以及对生产现场反馈的信息进行识别、处理。

层次性不强的数据(如初始三维设计模型、装配动画和部分没有关联性的二维图样等)保存在数据管理系统中,通过数据访问接口访问;层次性很强的具有树状结构的数据采用XML形式保存,并由框架管理和访问。不同服务器之间的数据集成具有透明性和平台独立性。

按结构化、可视化的设计原则对三维设计模型和工艺文件等设计数据进行结构树关联重构、装配路径设计和装配工艺仿真,形成的相关文件作为指导生产的唯一装配工艺资料。设计平台与仿真平台之间的信息可交互关联,建立模型、工艺文件、工装和仿真动画文件等关联关系,实现对相关工艺数据的查询和汇总[6]。利用不同三维设计平台得到的三维模型均应包含详细的几何信息和加工焊接信息,经过模型轻量化处理之后转化为可供装配工艺设计和仿真验证使用的基础资料。

2 三维装配工艺设计

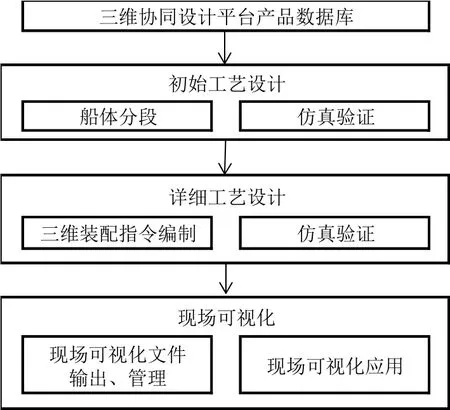

根据海工平台产品的结构特点、分段划分和制造方案等制订出详细的装配流程和装配方案,完成三维数字化装配工艺设计,完整流程见图3。

图3 大型海工平台三维可视化装配工艺设计流程

2.1 三维协同设计

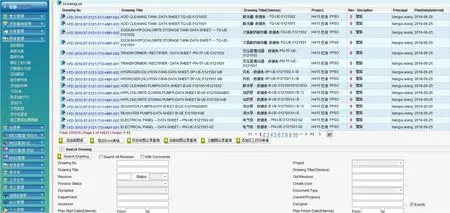

各设计部门按协同设计原则进行平台设计,并将设计好的二维图样、文档和三维模型等资料上传给产品服务器,各部门都可在数据库中查阅这些资料。图4为协同设计平台文件管理系统。

图4 协同设计平台文件管理系统

2.2 初始工艺设计

完成初始工艺划分,包括各部件和组件的分配。

工艺分离面的划分:在三维装配环境下,按已有的生产工艺文件和生产现场的车间、场地布置及吊装能力等划分平台分段、总段等工艺分离面,制订平台的装配方案;同时,确定各分段需装配的组立、部件、零件和舾装件等,构建三维装配工艺设计的零件、部件、组立和舾装件模型结构。

仿真验证:根据工艺分离面的划分结果进行整船工艺仿真,验证工艺分离面划分是否合理,并根据仿真结果优化装配方案,避免碰撞干涉和施工困难等情况出现。图5为采用DELMIA软件完成的海洋钻井平台和工程船的初始装配工艺设计与仿真验证。

图5 海洋钻井平台和工程船的初始装配工艺设计与仿真验证

2.3 详细工艺设计

在平台分段和总段划分的基础上进行详细的三维可视化装配工艺设计,确定该工艺过程中零件、部件、组立和舾装件等部件的装配顺序、装配路径及装配要求[7]。

装配指令编制:根据优化之后的详细工艺设计结果进行各装配工序三维可视化视图设计,通过三维视图表示各装配工序所要表达的装配工艺信息并形成装配指令文件保存在系统中(见图6)。

图6 装配工序三维可视化设计及装配指令文件

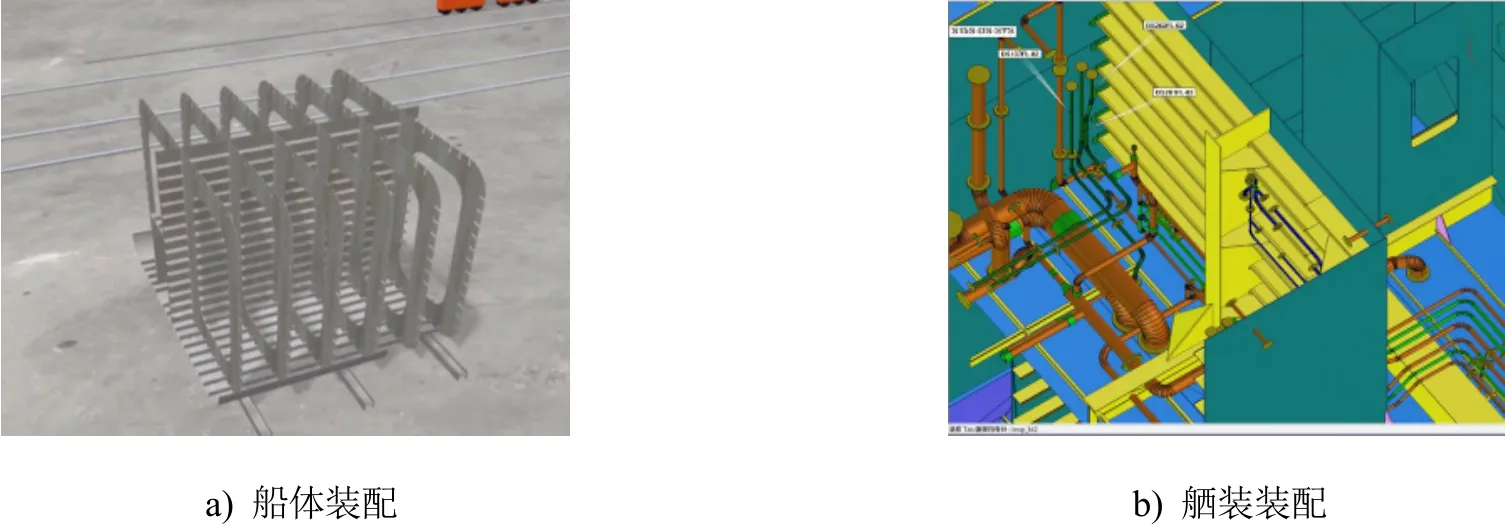

仿真验证:在仿真环境中提取工序、工步和装配件等信息,细化船体和舾装装配顺序,对装配过程进行实时仿真与分析[7],明确平台散装件和分离面位置零件设备的装配方式与装配路径。根据人机工程学原理分析装配过程中人员的工作环境是否科学、作业空间是否足够、工具和工装的使用是否合理。

三维工艺信息标注:将装配过程中比较重要且易忽略的工艺信息(如零件尺寸、位置信息和制作工艺要求等)标注在经过三维仿真验证的仿真动画中,形成具有指导意义的装配工艺作业视频文件,使施工人员能更直观地掌握整个装配过程和装配要点。图7为分段详细装配工艺设计与仿真及工艺信息标注。

图7 分段详细装配工艺设计与仿真及工艺信息标注

2.4 现场可视化

将装配作业指导文件和仿真验证文件等工艺设计文件传递到企业三维可视化系统中,施工人员可通过现场可视化终端直观地查看平台的装配工艺流程、装配指令及相关的三维仿真等装配信息。

现场可视化文件输出和管理:利用装配仿真视频指导现场装配作业,将完成的部件、组件工艺规划和设计内容提取到模板中,包括内容页、辅材配套表、标准件配套表和零件配套表等文档信息,同时输出部件和组件的仿真视频。

现场可视化应用:操作人员可直接查看三维装配指令及相关的三维仿真,获取产品的装配零件及详细工作内容,最终完成装配工作。图8为平台装配仿真视频界面。

图8 平台装配仿真视频界面

3 三维装配工艺仿真设计

3.1 装配工艺仿真流程

平台装配工艺设计完成之后,调用三维装配工艺设计工序中的轻量化模型到工艺仿真系统中进行工艺验证,判断装配过程是否存在碰撞干涉和施工困难情况,计算优化装配顺序和装配路径,完成装配关系评价和装配效率评估。将验证之后的三维仿真动画等数据保留在三维可视化系统中,并以数据集的形式在装配工艺节点上对其进行保存管理,形成链接文件[6]。

3.2 装配工艺仿真过程

装配过程仿真:分析平台分段零部件与工装、设备之间是否存在碰撞干涉,装配路径是否可行,装配顺序是否合理,装配操作空间是否足够等。

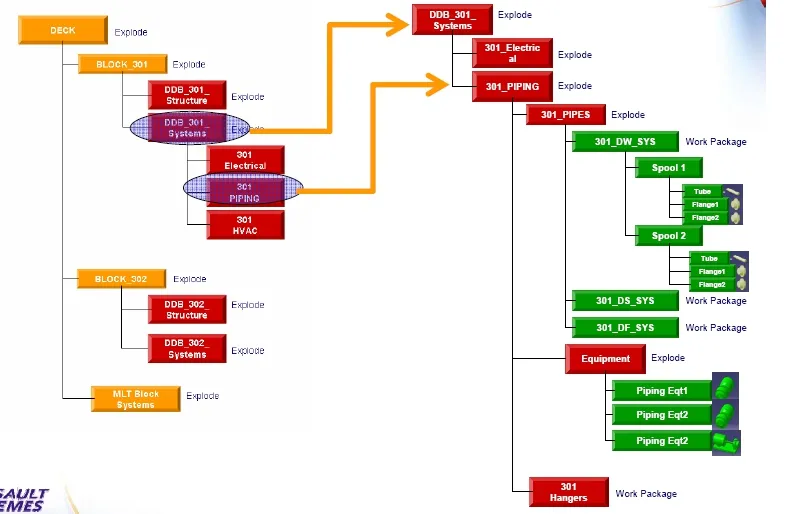

装配树管理:根据装配仿真结果优化装配树,按整船/区域/专业/系统和整船/总段/分段/小分段/部件等规则完成装配树的重构。

工艺布局仿真:按设计好的装配工艺流程对产品、流程和操作者进行融为一体的三维动态仿真,验证车间和工作场地是否符合工艺布局要求。

警告信息要求:若零件的装配工序有错误,通过干涉功能发出警告。警告由各零件颜色的变化来表示或通过在界面上弹出对话框来实现。

人机工程仿真:在虚拟环境中分析校验操作人员在装配过程中的各种姿态和视野,对其工作状态进行评估,验证其工作环境是否满足可操作性和安全性等要求。

4 三维可视化装配文件管理

三维可视化装配工艺设计与仿真系统最终形成的数据一般有图样和文档(如组立图、分段划分图、焊材明细表、合拢顺序、吊运方案、加工制作图、零件表、设备资料、原理图、安装图、布置图和托盘表等)、三维模型、虚拟装配顺序及仿真信息。每类文档数据都设有各自的属性和特征,具有唯一的类别标识号。系统能实现全面的信息检索,如分类树检索、关键字检索和智能关联检索等。

系统中的三维模型是从设计阶段转化而来的三维文件格式,经轻量化之后可供客户端浏览查看。三维模型的内容页列出该文档的所有关联内容,包括详细信息、属性、关联条目和文件版本。模型保留所有精确的几何信息,可在客户端通过浏览器直接查看;浏览器界面提供模型的操作工具,主要有旋转、飞行、标注、隔离、尺寸测量、隐藏和透明化等,方便人员操作。

已发布的分段组立图、零件明细表、焊材明细表、加工制作图、舾装件安装图、托盘表和设备资料等设计和工艺资料传递到可视化系统之后,转化为可直接在浏览器上查看的文件格式(如PDF、SVG等)。

虚拟装配包括分段的三维装配顺序规划、装配路径规划、动态干涉检查和交互装配动画。在设计海工平台时,一般用组立结构表达平台零部件之间的层次关系,组立树为树状数据结构,能表达平台从小组立、中组立、大组立和总组到整船的数据。每个树节点都有对应结构的名称、位姿关系等基本属性,以及装配基面、建造方法等工艺信息[8]。虚拟装配界面具有模型组合、虚拟装配播放器、可视化报表和三维材质等选项。图9为某平台三维可视化装配终端显示界面。

图9 某平台三维可视化装配终端显示界面

5 结 语

本文研究了三维可视化装配工艺设计与仿真技术在大型海工平台建造上的实现方法,从组织架构、信息输入、信息处理和信息发布等方面对整个系统提出了具体的要求。为实现大型海工平台建造装配工艺从三维设计输入、三维工艺编制和三维装配仿真到现场终端使用的三维可视化装配工艺设计和工艺仿真提出了理论指导。