船舶制造焊接机器人应用关键技术

2019-12-25王羽泽赵佳文

喻 军,王羽泽,李 超,赵佳文

(上海外高桥造船有限公司,上海 200137)

0 引 言

近年来全球造船市场持续低迷,接单难、交船难和产能过剩是各国船厂都需应对的难题,市场需求的变化引发整个产业的布局重新调整,迫使船厂采用智能制造代替传统的生产方式。智能焊接是智能制造的代表,在船舶建造过程中,焊接工作量占到40%以上,焊接设备的智能化升级对于船舶建造的质量控制、效率提升和工作危险度降低而言具有重大意义。

近年来,我国已有大型船企开始尝试采用机器人焊接技术进行船舶结构焊接,不仅得到了国家有关政策的支持,而且受到了企业的欢迎。

1 船舶制造焊接机器人简介

按照生产对象的不同,可将焊接机器人分为小组立焊接机器人、中组立焊接机器人、便携式焊接机器人和管材与型材焊接机器人等,本文的研究对象为小组立焊接机器人。

小组立部件因结构单一、重复,适合采用机器人流水线模式生产,国内外已有不少应用实例[1]。上海外高桥造船有限公司(以下简称“外高桥造船”)在小组立部件制作中尝试采用智能焊接机器人焊接代替人工焊接,目前已引入2套焊接机器人系统,并于2018年正式投入生产。

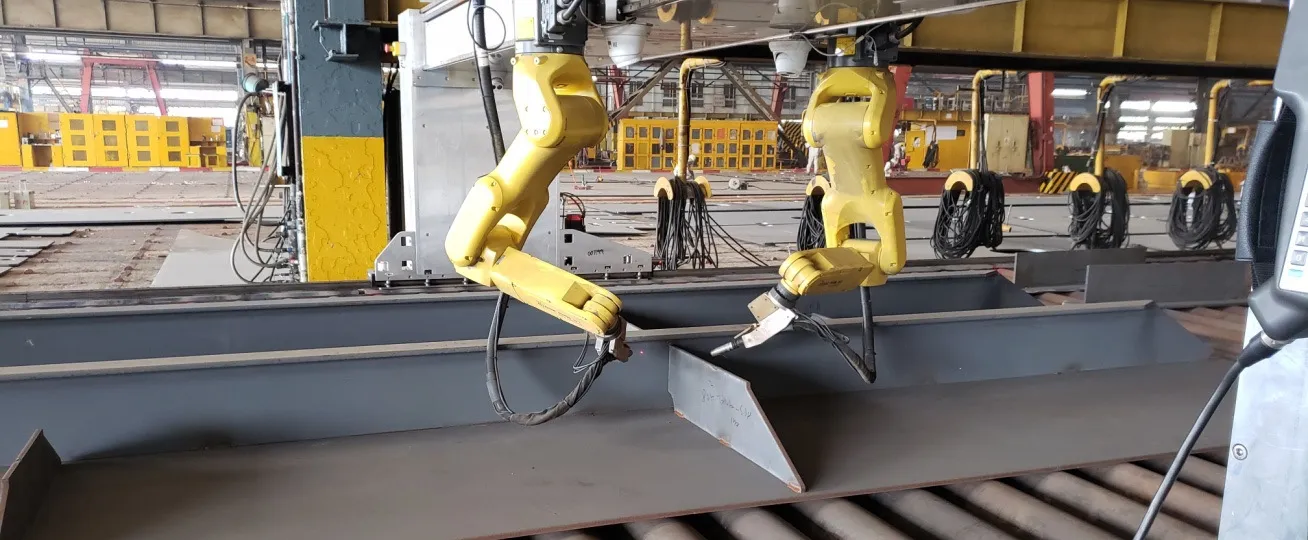

1.1 通用部件焊接机器人

外高桥造船的通用部件焊接机器人(见图1)用于焊接先行小组立部件;该机器人系统在轨道式门架(三自由度)下倒装2台6轴焊接机器人,配备有工业照相机,用于采集待焊位置信息;机器人第6轴安装有激光传感器,可精确定位焊缝并在焊接过程中实现跟踪功能。

1.2 小组立智能生产线

外高桥造船的小组立智能生产线(见图 2)采用的焊接机器人系统与通用部件焊接机器人类似,同样是在移动式门架下倒装有2台焊接机器人,该系统的最大特点是采用自适应逻辑编程技术(ALPT),能自主分析激光传感获得的模型数据并智能规划焊接路径,可用于焊接结构相对复杂的小组立部件。此外,该生产线还具有自动传输和背烧功能。

图1 外高桥造船的通用部件焊接机器人

图2 外高桥造船的小组立智能生产线

2 模型信息采集技术

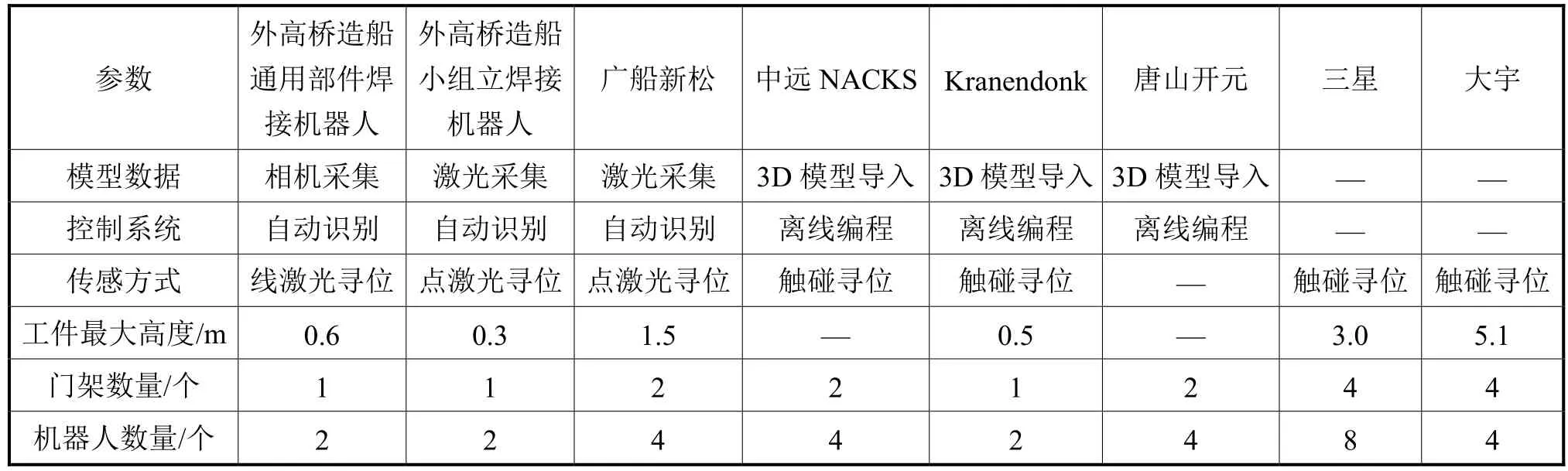

目前国内外投入应用的小组立焊接机器人按模型数据和控制系统可分为“现场采集+自动识别”和“3D模型导入+离线编程”2类(见表1)。

表1 小组立焊接机器人对比

“3D模型导入+离线编程”模式需提前制作好小组立部件的3D模型并离线规划好焊接路径(有些机器人可根据3D模型自主规划焊接路径[2],如Kranendonk所用的RINASWELD软件);“现场采集+自动识别”模式更加智能,操作人员不必预先准备模型数据,通过主动视觉或被动视觉方式自主识别待焊位置并自动生成焊接路径。相比较而言,“现场采集+自动识别”模式可节约大量的前期准备时间,且对操作人员的要求比较低;若不考虑前期的3D模型制作时间,“3D模型导入+离线编程”模式所需的现场准备时间更少,燃弧效率(燃弧时间/焊接工位作业时间)更高。

“现场采集+自动识别”模式最大的缺陷是现场采集的数据不足以重构模型,得到的只是工件的俯视图,而非3D视图。采用“3D模型导入+离线编程”模式的机器人可根据3D模型实现控制焊枪空间姿态避免碰撞工件和通过筋板末端结构类型快速确定起弧位置等功能。

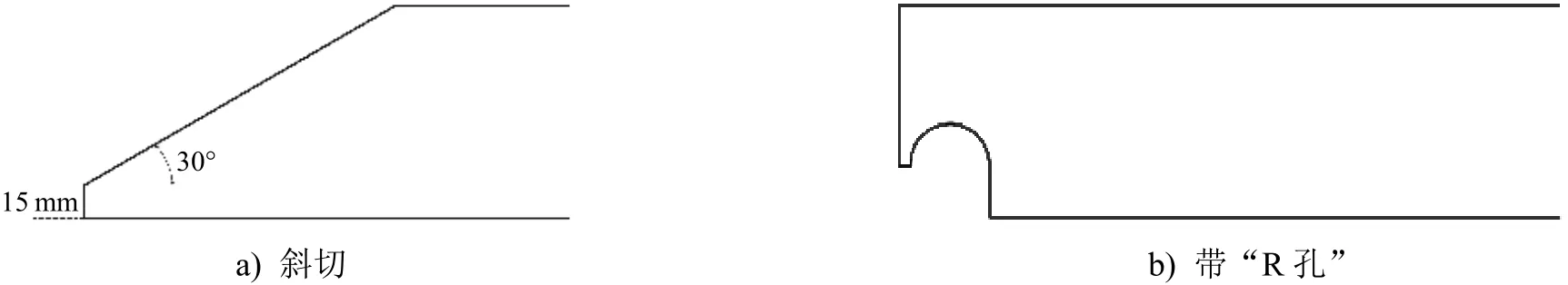

现场采集的位置信息存在误差,以激光采集为例,误差约为±10mm,若筋板末端形式为斜切(见图3a)),则误差会更大,可达到±70mm。确定起弧位置需更精准的位置信息,因此还需后续精确传感,常用的传感方式可分为激光寻位和触碰寻位2种,激光寻位的速度更快、精度更高,触碰寻位的速度相对比较慢。为保证焊丝伸出长度保持一致,需配备自动剪丝装置。触碰寻位的优点是无需额外夹持激光传感器,焊枪可胜任更狭小空间内的寻位和焊接任务。

图3 小组立筋板末端形式

外高桥造船的2台机器人均采用激光寻位的方式,不同之处在于:小组立机器人采用的是点激光传感方式,焊前确定好起弧位置之后会关闭,焊枪在焊接过程中摆动并依靠弧压传感对中,保证焊接位置正确;通用部件机器人采用线激光传感,除了在焊前确定起弧位置以外,还负责在焊接过程中跟踪矫正焊枪位置,因此无须通过焊枪摆动采集弧压信息来对中。

若小组立部件筋板末端形式包含“R孔”(如图3b)所示),则还需依赖点激光传感调整门架的位置,以避免焊接动作超出机械臂运动极限。

3 焊接路径和焊枪位姿的选择

焊接路径指的是机器人一次性焊接多块筋板时对焊接顺序的选择,包括对每条焊道起熄弧位置的选择。焊接路径的选择对机器人燃弧效率的影响很大。焊枪位姿指的是焊枪相对于待焊点的空间位置和姿态[3],除了由焊接电流、电压和速度决定的线能量以外,对焊缝成型质量有重要影响。焊枪空间位置决定被焊母材的熔化量和焊丝的熔敷量;焊枪姿态决定电弧力对熔池液态金属的作用方向,与重力共同决定熔池液态金属的流动行为,进而影响焊缝成形质量[1]。

先行小组立结构简单,没有立角焊,且任意筋板之间不存在位置限制,机器人有足够大的空间进行寻位、焊接和撤出,因此在排布焊接路径时只需保证机器人在更换作业位置(熄弧后到下一个起弧位置)时移动的距离尽量短即可;焊枪位姿的选择只需保证焊缝成形即可,一旦在焊接工艺调试时确定合适的位姿,即可将其作为不变量保留在程序中。

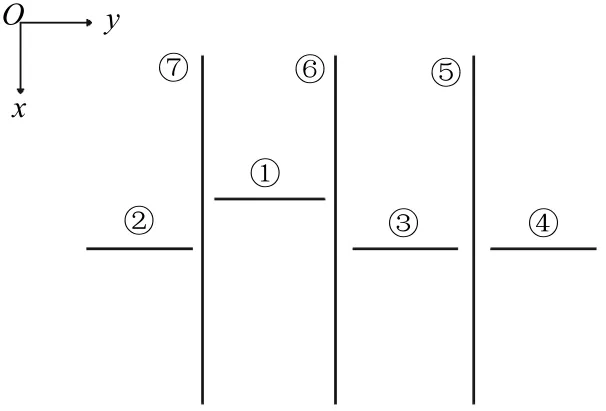

与先行小组立不同,小组立部件的结构稍显复杂,存在很多相互靠近的筋板,对焊枪的限制较多。以双层底肋板焊接顺序(见图4)为例,机器人会首先焊接y方向的筋板,随后焊接x方向的筋板。在焊接x方向的筋板时,焊枪为避免碰撞y方向的筋板(图4标注位置,间距约为 30mm),需调整焊枪的姿态,此时焊枪与底板的角度大于45°。

对于存在立角焊的小组立部件而言,焊接路径会更复杂一些,机器人会在焊接y方向的筋板的同时完成立角焊和x方向的筋板部分长度的焊接,随后再补充焊接完x方向的筋板。

图4 双层底肋板焊接顺序

4 焊接工艺

4.1 焊材的选择

小组立焊接机器人在寻位、焊接时,第4、第5和第6轴转动频繁且角度较大,送丝软管会随之频繁弯曲,普通的有缝药芯焊丝会出现药粉泄露堵塞送丝软管的问题,因此采用无缝药芯焊丝;通用部件焊接机器人在寻位、焊接时动作幅度不大,因此采用普通的有缝药芯焊丝。

目前2台机器人都采用盘装焊丝,为通过降低更换焊丝的频率来提高效率,计划换用桶装焊丝。需注意的是,换用桶装焊丝意味着送丝距离更长,应通过配备合适的矫直装置来保证出丝挺直。

4.2 焊接参数的选择

通用部件机器人采用不摆动的焊接方式,与船厂广泛采用的角焊机类似,因此调试工艺可参照角焊机参数;小组立机器人采用正弦摆动的焊接方式,除了焊接电流、电压和速度以外,还需匹配合适的摆动参数,包括摆动幅度、频率和极限位置停留时间。

5 流水线的集成

通用部件焊接机器人原本采用托盘上料和卸料,后为提高生产效率进行改造,将机器人轨道加长,并在轨道长度方向上将工作区域等分为A和B。改造之后上料和卸料不再采用托盘,当机器人在A区域工作时,工人在B区域上料装配,机器人完成A区域的焊接工作之后可立即开始在B区域工作,此时工人在A区域卸料,如此循环流转,保证机器人的燃弧效率。

小组立智能生产线由上料工位、焊接工位、修补工位、背烧工位和卸料工位等5个工位组成。

1) 上料工位用于装配小组立部件,与人工焊接不同,装配点焊应尽量短并与筋板末端保持一定的距离(不小于 50mm)。保证点焊尽量短的目的是避免机器人根据点焊的位置和大小改变焊接参数,避免由此造成点焊所在位置的焊缝明显凸起,成形偏大。此外,上料工位采用可升降的辊轮将装配好的部件顶起运送到焊接工位,该过程无需行车参与,因此无需筋板装配,十分牢固;点焊与筋板末端保持一定的距离是为了避免对点激光寻位造成影响。

除了无法识别点焊的位置和大小以外,机器人不会采集筋板的装配间隙,也不会以此为根据调整焊接参数,因此应避免装配间隙过大而导致焊缝尺寸偏小的现象。与人工焊接相比,机器人焊接对装配间隙的要求更严格,应尽量避免钢板变形和切割自然坡口带来的装配间隙过大(见图5)。目前国内外都有厂商在研发装配间隙跟踪识别和补偿技术,待这些技术应用之后,有助于放宽对装配间隙的要求。

图5 导致装配间隙过大的原因

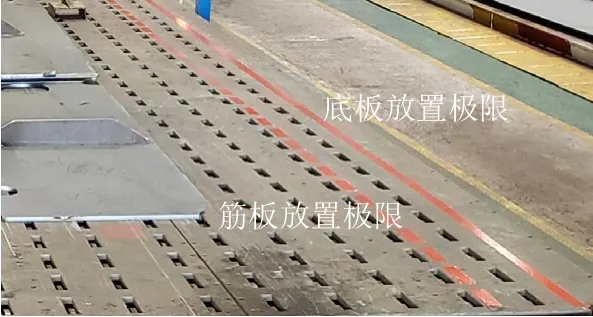

上料工位上标注有底板放置极限和筋板放置极限(见图6),底板放置超过极限会在流转过程中碰撞机器人导轨,筋板放置超过极限则处于焊接机器人工作范围以外,会导致无法焊接。

2) 焊接工位是焊接机器人工作的位置,配备辊道用于小组立部件流转。为保证焊接质量,每条辊道都接地。受机器人自身结构布局的限制,焊接工位两端都存在盲区,机器人因扫描不可达或机械臂不可达,无法焊接处于盲区的工件。

3) 完成焊接的部件会继续流转到修补工位,修补工作依靠人工进行,修补的缺陷包括机器人漏焊、偏焊、咬边和焊脚偏小等。

4) 背烧工位采用与焊接工位相同的辊道,下方布置可横向移动的背烧枪,可同时对5条筋板进行背烧。背烧利用可燃气体燃烧产生的热量加热工件背面,达到矫平变形工件的目的。

流水线工控机通过焊接机器人给出的x方向筋板的位置信息和流水线编码器记录的传输距离计算出背烧枪的位置和移动、点火、熄火等动作的时机。由于并未配备位置传感器,因此背烧操作对修补工位传输精度的要求较高。背烧过程需几个相邻的工位联动,应注意保证相邻工位传输速度(线速度)一致,避免因打滑、卡顿等带来传输误差。

5) 卸料工位是小组立部件流转的最后一个工位,采用行车卸料,该工位采用的升降辊轮式传输装置与上料工位和修补工位相同,且3个工位的长度一致,保证流转节拍稳定。此外,为防止工件传输超出卸料工位,在末端设置激光限位传感器,触发之后辊轮会停止转动。

5个工位为平行工位,工件在焊接工位停留的时间最长,因此整条生产线的产能取决于焊接机器人的工作效率[4]。厂商和外高桥造船的技术人员一直在努力提高机器人的识别、寻位和焊接效率,目前产能比刚投产时提高将近1倍。

图6 装备位置极限

6 结 语

在造船行业,机器人焊接代替人工焊接的趋势已不可逆转,尤其是结构相对简单的小组立部件的焊接。外高桥造船投入应用的2套小组立焊接机器人系统已取得良好应用示范效果。本文对机器人应用过程中的关键技术进行了分析,主要得到以下结论:

1) 目前国内外应用的小组立焊接机器人结构类似,绝大部分采用移动式门架下倒装2台焊接机器人的模式;

2) 小组立机器人按模型数据和控制系统可分为“现场采集+自动识别”和“3D模型导入+离线编程”2类,前者优势明显,需准备的时间较短,对操作人员的要求较低,能根据不同工件的特点智能选择焊接方案;

3) 为保证机器人的燃弧效率,应注意焊接路径的选择,并应注重匹配合适的焊枪位置姿态,保证焊缝成形;

4) 焊材选择应注意是否需采用适合机器人焊接的无缝药芯焊丝,选择的焊接参数应同时匹配合适的焊枪摆动参数;

5) 小组立部件装配应注意避免定位焊影响机器人激光寻位;

6) 焊接生产线中决定产能的是焊接机器人的燃弧效率。