厚煤层放顶煤开采工作面底板破坏深度研究

2019-12-24郑纲

郑 纲

(中煤科工集团西安研究院有限公司,西安 710054)

工作面顶板来压前后, 工作面端部底板是破坏深度较大处, 对底板存在承压含水层的煤层也是易发生透水的危险地段。对于受底板奥灰水威胁的矿井,底板破坏深度是进行底板突水危险性评价的重要指标。对于薄及中厚一次采全高的综采工作面,许多地方已经测试了底板破坏深度,但对厚煤层放顶煤开采工作面底板破坏深度,工作面突水危险性评价时,主要引用薄及中厚一次采全高的综采工作面测试数据,影响了评价的准确性。另外以往测试数据主要位于工作面巷道一侧(测点距离巷道10~12m),对于工作面内部只是从矿压理论上分析认为工作面中部小于两侧,缺乏测试数据。本文以黄玉川216上01工作面为例,设计底板破坏深度测试实验,取得了厚煤层放顶煤开采工作面底板破坏深度测试数据。

1 61上01工作面顶底板水文地质条件分析

6上号煤层:位于太原组上部,为井田内主要可采煤层,煤厚2.45~20.25m,平均12.37m,含夹矸1~12层,一般为3~6层,与5号煤层间距35.01~70.81m,平均58.28m,全井田可采,煤层向西、向南有逐渐变厚趋势,厚度变化不大。煤层稳定类型确定为较稳定煤层。

根据单孔柱状,6上煤层直接顶板岩性以细粒砂岩为主,厚8.12m左右,灰色,巨厚层状,以石英为主,长石次之。分选中等,次棱角状,水平层理,断口平坦,垂直裂隙发育,无充填物,局部含植物化石碎片,坚硬。细粒砂岩单轴抗压强度43.18 MPa,饱和抗拉强度1.36 MPa,饱和抗剪断强度3.84 MPa,普氏硬度3.04。

直接底板为灰褐色泥岩。以胶岭石为主,层面可见少量云母碎片,无层理,裂隙不发育,阶梯状断口,泥质胶结,有滑痕,性脆。泥岩单轴抗压强度42.17MPa,饱和抗拉强度0.621 MPa,饱和抗剪断强度2.80 MPa,普氏硬度2.43。

216上01工作面内奥灰水位约在+871.0~876.0m之间,底板标高约840m~980m。工作面北部、煤层标高+882.525m以下的区域处于奥灰带压区。

根据补勘钻孔资料取奥灰顶界面为水压作用点,计算出突水系数,216上01工作面底板隔水层奥灰水压最大为1MPa,突水系数0~0.017MPa/m,远小于临界突水系数0.06 MPa/m,一般情况下不会发生突水。

2 测试方法

煤层底板岩层破裂深度的研究中,可以采用的方法[2]有钻孔声波、钻孔电磁波、钻孔超声成像和钻孔注水试验、数值模拟、微震监测等方法,现场压水实验是常用的直接测试法。

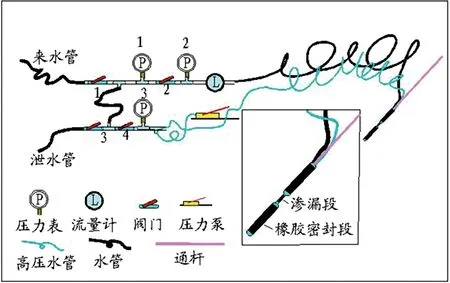

现场压水试验是通过钻孔压水,观察水量变化来确定裂隙发育的方法。具体试验过程为:首先在需要试验的地段首先进行钻孔,留下测试段封闭钻孔其余部分或是采用止水塞隔离出测试段,最后利用水泵进行压水测试、记录。压水试验有水利水电方面的《压水试验规程》可以参考,本次底板破坏带拟采用钻孔注水试验法进行观测,就是通过钻孔压水,观测采前及采后钻孔水量变化来确定裂隙发育情况。

水利水电中的压水试验主要是测量岩体的渗透性,基本试验过程就是在试验层位开孔,利用一定压力进行注水,测量在一定压力下,注水的量,从而确定岩体的渗透性。测量底板破坏深度,一般采用顶水头下的注水试验,注水压力比较小,相对测试岩体渗透性较为简单,试验过程、试验结果处理等也较水利水电方面的《水电水利工程钻孔压水试验规程》(DL/T 5331-2005)简单。

2.1 试验过程

测试方法:双栓塞分段压水试验

双栓塞分段压水试验就是把测试段两端封闭,对测试段进行压水试验,测定钻孔各段的漏失流量,以此了解岩石的破坏松动情况,确定煤层底板的破坏深度。当注水压力一定时,注水流量的大小取决于岩体的渗透性,经验表明对于未遭受破坏的泥岩、砂岩组合,每分钟的注水量只有1升左右,而在底板岩层在采动压力下发生破坏的岩体,每分钟注水量可达20L。本工程测试段长度约2m,从孔底至孔口逐段测试。孔口安装压力表,试验时孔口压力P=0.2MPa,压水时间为15~20min,观察每隔5min记录一次(格式按照设计表格记录),每次测试读取3~4组数据。

测试装置:压水装置采用中煤科工集团西安研究院有限公司的压水仪器进行,如图1所示:

图1 压水装置示意图Figure 1 A schematic diagram of water injection installation

2.2 试验步骤

①接好测试仪器。按照图1示意,接好测试仪器。

②接上钻杆下入止水塞到测试段。在连接过程中,钻杆和钻杆之间及钻杆和止水塞之间利用螺丝连接,在连接及测试过程中禁止反向转动。关闭全部阀门,准备开始测试。

③止水塞加压。在止水塞确认下入预定测试段位置后,止水塞开始加压。加压过程:打开阀门1、4,止水塞开始加压,压力表3的压力为1.5~2MPa时,加压结束,关闭阀门4;若止水塞的压力小于1.5MPa,在压力泵内加水对止水塞加压。

④压水观测。当止水塞封闭后,开始压水。打开阀门2,观查压力表2,确定压力表读数基本稳定在测试设计压力后,开始测试,测试过程一般需要15~20min。每5min记录流量表流量,观测4~5次,如每两次间隔压入水量变化较大,超过10%,多观测一组。待观测、记录结束后,检查员检查记录无误,共同签字确认,确保记录准确、清晰。

⑤止水塞泄压。压水观测完毕后,关闭1号阀门,打开阀门3、4,止水塞开始泄压。待压力卸完后,移动钻杆至下一测试段,然后重复步骤2,开始下一段测试,直至测试结束,最后取出钻杆和止水塞。

3 底板破坏深度测试设计

3.1 钻孔布置

测试钻场位于在261上01工作面辅运巷6.5联巷附近,钻场内布置3个钻孔,分别为CS4、CS5、CS6号孔分别钻至01工作面底板垂深40m位置。剖面图见图2,工作面东西向倾角-7°,施工中对钻孔倾角参数统一减小7°。

图2 216上01工作面二号钻场测试钻孔布置示意图Figure 2 A schematic diagram of coal face No.216U01 drilling site No.2 testing borehole layout

3.2 施工工艺

本工程在黄玉川煤矿216上01工作面辅运巷进行,工艺流程:钻孔定位→开孔钻进6.5m→安设Φ108mm孔口管→浆液凝固→耐压试验→钻至设计深度→冲洗钻孔→安装压水装置→进行压水试验→封孔。

3.3 钻孔结构

由于黄玉川煤矿存在底板水的威胁,因此本次底板破坏深度探测的钻孔均安装6m长Φ108mm孔口管。施工中为减少钻探过程中钻孔轨迹的下沉量,钻探施工采用φ94mmPDC钻头配φ74mm钻杆,裸孔径为95mm。其钻孔参数如图3所示。

图3 二号钻场测试钻孔参数示意图Figure 3 A schematic diagram of drilling site No.2 testingborehole parameters

4 测试数据分析

4.1 CS-4号钻孔

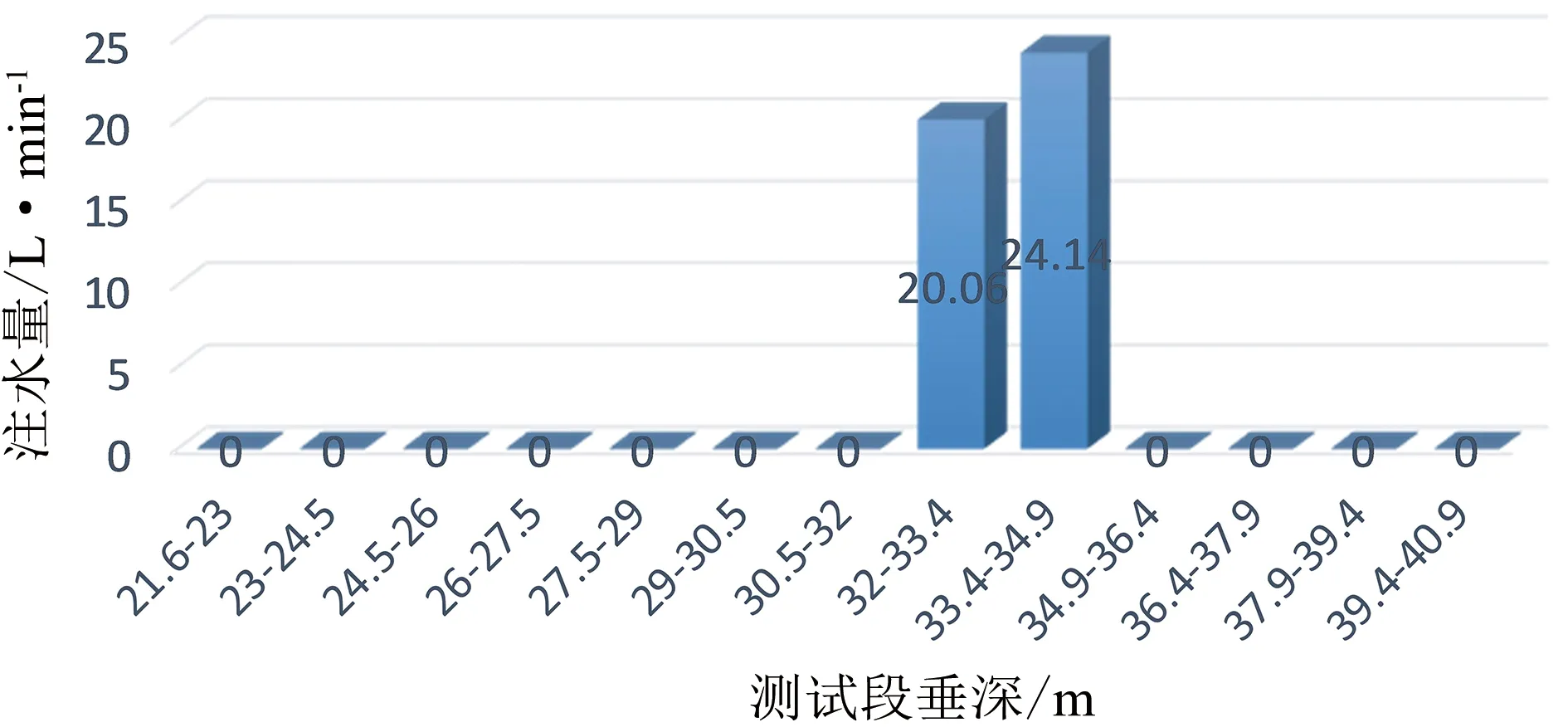

通过对CS-4号钻孔在工作面回采过程中各段的漏失流量进行测定,分别得到了钻孔每次测试的测试数据记录表,根据各表中的数据分别绘制出CS-4号钻孔九次测试的漏失流量图。

通过对比分析以上图表,可以得出第一次测试时,工作面距离钻孔44m,此时钻孔在垂深24.5~26m位置存在漏水现象,漏失流量最大为3.2L/min,属于轻微渗水现象,钻孔在垂深32~34.9m位置存在漏水现象,漏失流量最大值为10.76L/min;当工作面回采至距钻场位置时,钻孔垂深32~34.9m位置漏失流量增大,最大值为24.14L/min;工作面回采过钻场位置后,钻孔主要漏失段始终为垂深24.5~27.5m位置和垂深32~34.9m位置。截止最后一测试,工作面回采过钻场距离73.8m,钻孔漏失位置没有明显变化,漏水量没有较大变化,终止测试。

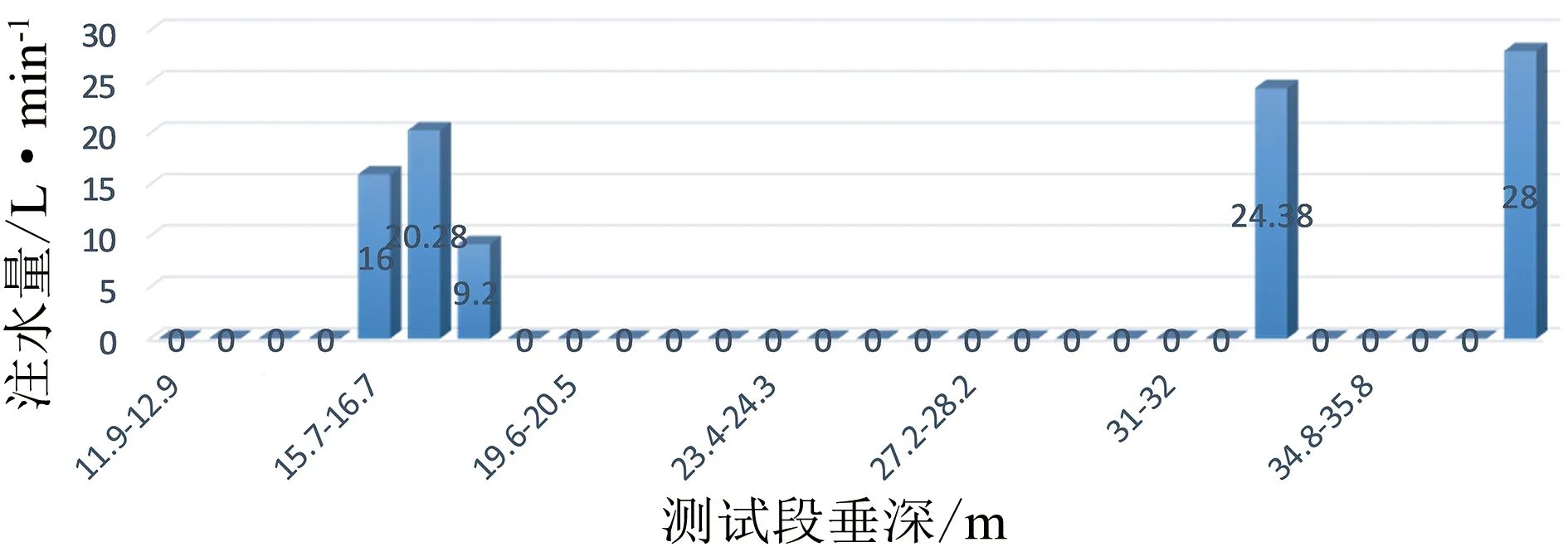

图4 cs4孔距工作面距离-0.6m测试结果图Figure 4 Tested results of borehole CS-4 apartfrom coal face -0.6m

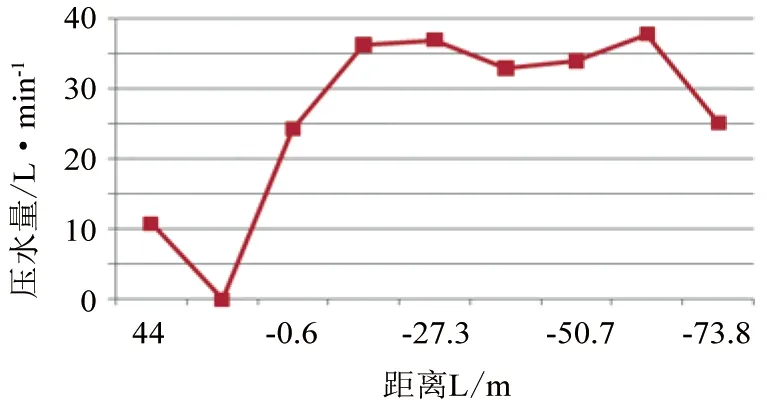

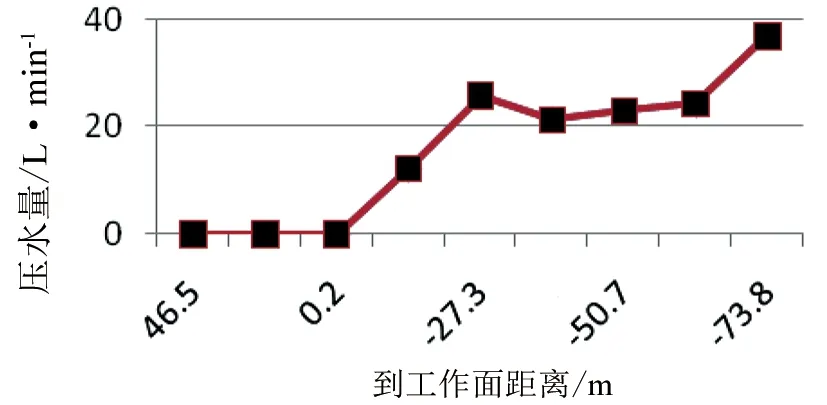

测试从距离工作面回采点44m开始,测试到回采后73.8m,每个深度测试9个数据,利用这些数据绘制了垂深34.9m压水量随工作面距离变化曲线图,参见图5。

根据CS-4号钻孔测试结果图4、图5显示,216上01工作面底板最大破坏深度为34.9m。此时钻孔进入工作面水平距离为11.45m。

图5 CS-4垂深34.9m压水量随工作面距离变化曲线图Figure 5 Variation curve of borehole CS-4 vertical depth 34.9mwater injection rates along with distance apart from coal face

4.2 CS-5号钻孔

通过对二号钻场CS-5号钻孔在工作面回采过程中各段的漏失流量进行测定,分别得到了钻孔每次测试的测试数据记录表,根据各表中的数据分别绘制出CS-5号钻孔九次测试的漏失流量图。

如图CS-4的数据处理方法,绘制图6 CS-5孔距工作面距离-63.5m测试结果图及图7 CS-5垂深33.8m压水量随工作面距离变化曲线图。

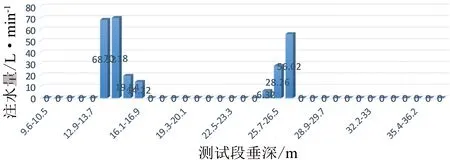

根据CS-5号钻孔测试结果图6、图7分析,216上01工作面底板最大破坏深度为33.8m。此时钻孔进入工作面水平距离为42.4m。

图6 CS5孔距工作面距离-63.5m测试结果图Figure 6 Tested results of borehole CS-5 apartfrom coal face -63.5m

图7 CS-5垂深33.8m压水量随工作面距离变化曲线图Figure 7 Variation curve of borehole CS-5 vertical depth 33.8mwater injection rates along with distance apart from coal face

4.3 CS-6号钻孔

通过对二号钻场CS-6号钻孔在工作面回采过程中各段的漏失流量进行测定,分别得到了钻孔每次测试的测试数据记录表,根据各表中的数据分别绘制出CS-6号钻孔九次测试的漏失流量图。通过对比分析以上图表,可以得出第一次测试时,工作面距离钻孔46.5m,此时钻孔仅在垂深14.5~16.1m位置存在漏水现象,漏水量最大为19.34L/min;当工作面回采至距钻孔4.5m时,钻孔垂深25.7~27.3m位置出现漏水现象,最大值为16.54L/min,钻孔垂深13.7~16.9m位置漏水量显著增大,最大值增大到64.48 L/min;工作面回采过钻场位置后,钻孔主要漏失段始终为垂深13.7~16.9m位置和垂深24.9~27.3m位置。截止最后一测试,工作面回采过钻场距离74.6m,钻孔漏失位置没有明显变化,漏水量没有较大变化。

如图CS-4的数据处理方法,绘制图8 CS-5孔距工作面距离-63.5m测试结果图及图9CS-5垂深33.8m压水量随工作面距离变化曲线图。

图8 CS6孔距工作面距离-25.9mFigure 8 Tested results of borehole CS-6 apartfrom coal face -25.9m

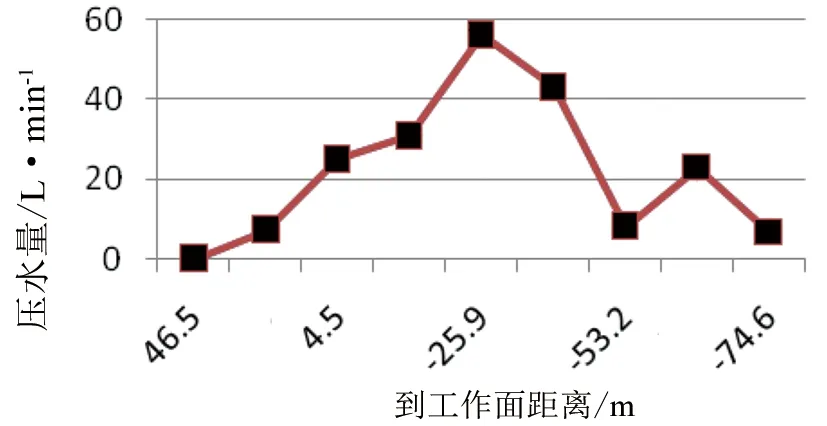

图9 CS-6垂深27.3m压水量随工作面距离变化曲线图Figure 9 Variation curve of borehole CS-6 vertical depth 27.3mwater injection rates along with distance apart from coal face

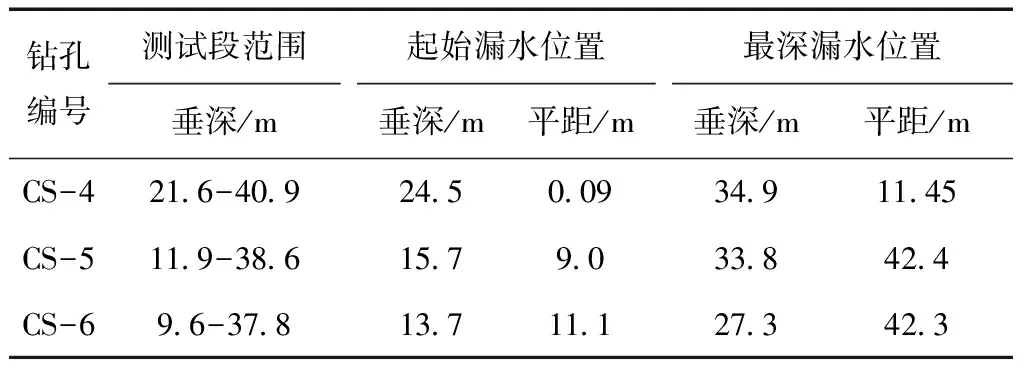

测试结果图根据CS-6号钻孔测试结果图8、图9分析,216上01工作面底板破坏深度为27.3m。此时钻孔进入工作面水平距离为42.3m。对CS-4、 CS-5、 CS-6三个钻孔测试数据分析结果进行汇总可得表1。

表1 测试结果汇总表

5 216上01工作面底板破坏数值模拟

5.1 模型的建立

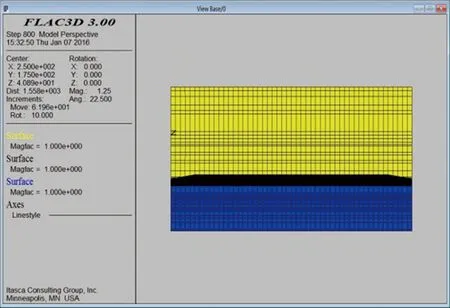

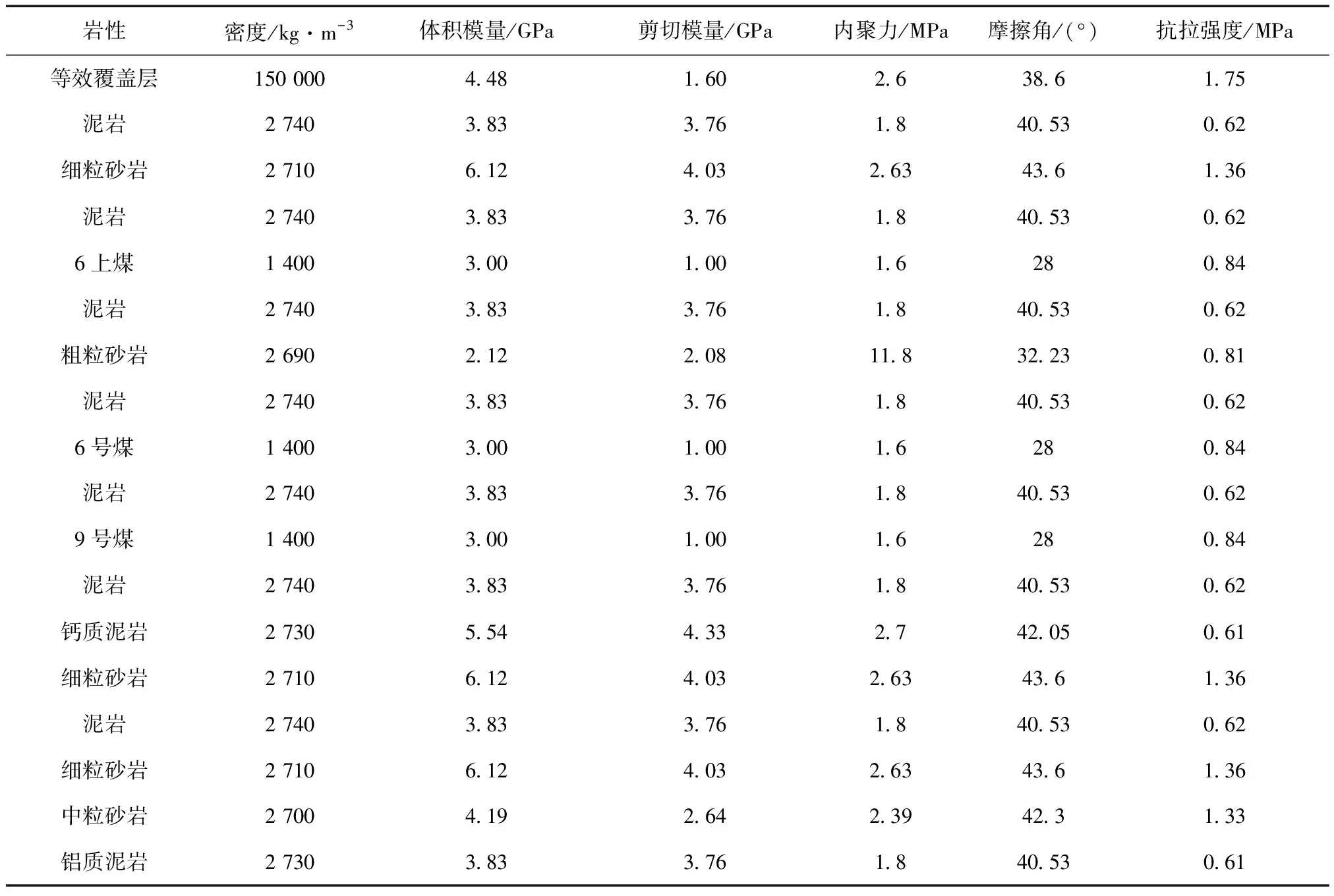

本次研究是以黄玉川煤矿216上01工作面底板为研究对象,为了实现运用FLAC3D计算软件进行底板岩体采动破坏特征模拟,必须通过对各种因素影响下的煤层底板岩体的采动破坏特征进行深入研究,突出主要因素,忽略次要因素,抽象出合理的计算模型。就本次所建模型而言,应突出影响底板变形破坏的主要因素(如工作面宽度、埋藏深度、底板岩性及各岩层厚度)。因为本次数值模拟研究旨在建立一般模型,模型的岩性组合如按实际地层按层分布,需要分层研究,但是这样会增大岩层参数的数据量,并且每层的分界线有时也不很明显,层与层之间的力学关系也比较复杂。一般而言,在矿区开采范围内涉及到的地层可能高达数十或数百个分层,而在矿区底板变形破坏特征的数值模拟分析中,若要全面考虑这许多个小分层,事实上也是不可能的,而且实际上也没有这种必要。鉴于以上原因,在对矿区底板变形破坏特征的数值模拟分析时,有必要对许多岩石小分层进行有效复合,对物理性质相差不大的岩层,进行组合,合并为单一性质岩层。由于本次模拟研究主要模拟煤层底板受采动影响破坏,煤层顶板地层在模拟中主要起增加地压作用。因此在模拟中对煤层顶板134m以上利用一个覆盖层代替。

5.2 地质模型

在本次数值模拟实验研究中,取侧压系数为1.1~1.3,所以在X方向上的侧压系数为1.1,Y方向上的侧压系数为1.2会更加接近真实的采煤过程。

图10 地质模型图Figure 10 Geological model

5.3 216上01工作面模拟过程及结果分析

216上01工作面位于二水平一盘区东北角,工作面宽度250m,长度2 480m,主采6上煤,工作面煤层平均厚度9.56m,采用综采放顶煤工艺,一次采全高。煤层底板距奥陶系灰岩含水层约60m,埋藏深度250~333m。

表2 数值模拟采用的参数

本次模拟中设计模拟工作面宽度250m,采动方向300m,煤层厚度10m,工作面顶板134m(顶板上另外施加5m的等效覆盖层),工作面底板模拟厚度68m。计算模型X方向长度为500m,Y方向长度为350m,Z方向217m。

模拟计算过程中的模型建立、参数选取及边界条件如上一节中介绍。在地质模型平衡后,进行开挖计算。在开挖中,设置开挖距离为300m,从X方向的50~350m。每天开挖10m,开挖后计算150步,继续开挖。最终开挖结束后计算1000步。

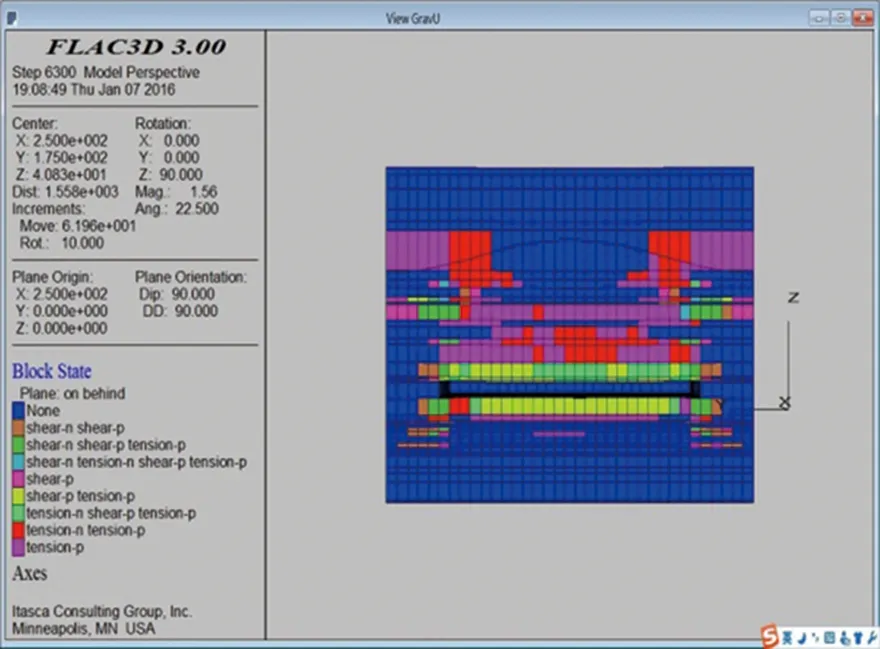

5.4 煤层采动底板影响深度的确定

利用开挖后底板单元的不同性质来判断底板岩层的破裂深度。底板单元的性质有shear-n,shear-p,tension-n,tension-p,none,其中none表示未发生破坏,其余全部标志破坏,只是破坏的方式不同。

从图11中可以看出底板破裂深度发育深度度为32m。

采用压水试验方法得出的底板岩层采动破裂深度在33.4~34.9m,采用FLAC3D软件模拟得出的破裂深度在32m,结果基本一致,模型准确性比较高。

6 结论

受工作面回采影响,216上01工作面底板最大破坏深度发生在CS-4号孔测试段,最大值为34.9m。216上01工作面前方距离4.5m时,工作面底板破坏程度已经受回采影响较大,漏失范围、漏失流量明显增大。比较216上01工作面不同位置的底板最大破坏深度,靠近工作面中部位置较工作面胶运侧小。采用FLAC3D软件模拟得出的破裂深度在32m,与压水试验测试结果基本一致。

图11 开挖后纵剖面单元破裂图Figure 11 Rupture Diagram of Longitudinal sectionelement after excavation