煤炭开采覆岩移动导水裂隙带发育高度相似材料模拟实验研究

2019-12-24张培河孙学阳刘自强

张培河,张 齐,孙学阳,刘自强

(1.中煤科工集团西安研究院有限公司,西安 710054; 2.西安科技大学地质与环境学院,西安 710054)

0 引言

覆岩是受开采影响而产生应力重新分布,导致破坏、变形的上覆岩层(岩体)的总和[1]。煤层开采后,覆岩必然发生破坏与移动,覆岩的破坏和移动变形具有明显的分带性,并且各带特征与地质、采矿等条件紧密相关。目前对导水裂隙带的研究多采用经验统计、类比、数值模拟和相似材料模拟、实测等方法。

物理模拟试验以相似理论为基础,用相似材料制作模型来反映原型[2],具有操作简单、试验结果直观及试验周期短等优点,作为一种重要的研究手段,自20世纪60年代起已广泛应用于岩体工程领域[3]。近年来,国内学者为研究煤矿开采覆岩移动规律,揭示导水裂隙带发育特征,做了大量的模拟实验、理论分析和方法研究[4-11],形成了许多新理论、新认识和新方法。研究导水裂隙带发育高度,需要考虑围岩性质和实测限制,开采过程中围岩所产生的变形、移动和破坏在其岩性及力学性质差异作用下的不同[12-13]。相似材料模拟实验的方法可对实验条件进行人为的控制和改变[15],可重复分析不同的影响因素,是一种相对有效导水裂隙带确定方法。

1 井田概况

1.1 地形地貌特征

A煤矿位于陕西省榆林市北部,处于陕北黄土高原与毛乌素沙漠南沿地区,主要为沙漠滩地地貌,沙漠覆盖率在80%以上。区内总体地势平坦,地形相对起伏不大,海拔标高为1 170~1 320m。

1.2 地质条件

A煤矿位于鄂尔多斯盆地次级构造单元陕北斜坡东部,区内地质构造简单,总体为一向北西倾斜的单斜构造。区内仅局部发育有宽缓的波状起伏,无较大褶皱和断裂。

区内发育地层主要有:第四系上更新统马兰组、萨拉乌苏组,中更新统离石组,下更新统午城组,新生界静乐组,白垩系下统洛河组,侏罗系中统安定组、直罗组和延安组,侏罗系下统富县组,三叠系上统瓦窑堡组。煤层主要赋存于侏罗系中统延安组,主要可采煤层为3号煤层,厚度4.85~11.90m,平均8.36m,煤层的底板标高+1 004.72~+1 066.88m,煤层埋深115.90~268.05m;煤层倾角±0.5°,为近水平煤层。3号煤层顶板以粉砂岩、泥岩为主,少量细粒—粗粒长石砂岩;底板以粉砂岩、泥岩为主,少量细—粗砂岩、炭质泥岩。

井田主要含水层萨拉乌苏组松散岩层孔隙含水层、直罗组和延安组的砂岩裂隙含水层。萨拉乌苏组是区内主要含水层,富水性不均,中等-强富水区主要位于井田北部和南部的局部地段,对煤矿生产影响较大。

1.3 开拓状况

A煤矿2012年投产,生产规模8.00Mt/a,矿井采用斜井开拓方式,矿井首采301盘区,目前开采3号煤层,采用倾斜长壁后退式综合机械化采煤方法,工作面走向长度300m,倾向长度4 250m,设计采高5m。301盘区3号煤层埋深为220~245 m,平均230m;基岩厚度多在120~180 m,松散层厚度为50~90 m。

2017年西安科技大学课题组,针对A矿301工作面3号煤层开采开展相似材料模拟实验,研究3号煤层开采后覆岩导水裂隙带发育高度,据此为煤矿水害防治提供依据。

2 模拟理论及实验分析

2.1 实验设计

2.1.1 模拟实验材料及配比

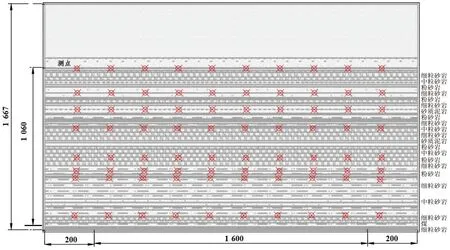

根据A煤矿含煤地层特点,以河沙为骨料,以石膏为胶结物,以大白粉为填料,用不同配比模拟地层中的软弱、中硬和坚硬岩层。用白云母片模拟各岩层之间的层理面。根据相似比以及模拟煤岩层的物理力学参数,结合相似材料试件测试成果选择相似材料的配方和配比,在充分分析首采区地质资料的基础上,依据301工作面范围内的钻孔资料,确定实验各岩层的模拟厚度、相似材料及配比等。相似材料模拟实验所用装置长2.1m,高1.5m,宽0.2m。结合相似条件,确定实验模拟煤层走向剖面“上三带”发育过程,比例为1∶150。

2.1.2 相似材料模型尺寸

相似材料模拟实验模拟地层总厚度为250m,其中3号煤层上覆地层厚度242m,3号煤层厚度5m,3号煤层底板岩层厚度3m。3号煤层覆岩厚度累计158m;模拟开采的速度为15m/次(即10cm/次)。根据相似条件,模型的垂向高度为1.11m。根据模拟装置的尺寸,模型装架时主要装填土层与3号煤层之间的岩层,而土层等上覆岩层则以荷载的形式实现,相似材料模拟模型见图1。

图1 3号煤层开采相似材料模拟模型Figure 1 Coal No.3 extraction similar material simulation model

在模型开挖之前,记录每个测点的位置。在模拟开采过程中,随时记录各测点的图像,经过处理后得到相应的位移数据,实验共布置八排测点。

2.2 模拟实验及分析

相似材料模拟实验模型左右两侧各留20cm的煤柱,模型走向长度160cm,分16步开挖,每步开挖10cm,开采煤层上覆岩层自动垮落。

模拟实验显示,当工作面推进60m时,煤层顶板开始出现裂隙,继续向前推进至75m时,顶板出现初次垮落,垮落高度15.6cm,后方垮落角60.4°,前方垮落角48.8°,垮落高度距离煤层顶板13cm(图2)。随着工作面向前推进,上覆岩层裂隙数量、长度不断增大,岩层垮落高度及宽度也不断增加,当推进到225m时,覆岩垮落增大,冒落带及裂隙带高度均达到最大,冒落带高度为22m,裂隙带高度为57m(图3)。之后导水裂缝带高度不再随着工作面的推进而发生大的变化。

图2 工作面推进75m时覆岩破裂Figure 2 Overburden fracturing when face advanced to 75m

图3 工作面推进225m时覆岩破裂Figure 3 Overburden fracturing when face advanced to 225m

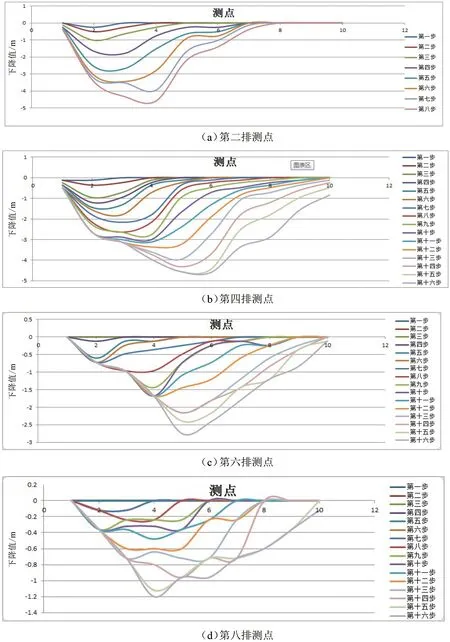

由实验可以看出,随着开挖的推进,出现垮落以后第一二排点破坏比较严重。当开挖到第5步,顶板初次垮落;开挖到第8步时,覆岩下沉值达到4.5m,虽然相对于先前下沉值有所增加,但是增大的幅度不大,下沉曲线呈现出平底型,说明随着工作面的继续推进,最大下沉值不再发生明显变化。第二排测点不同推进距离时的下沉曲线见图4(a)。

第四排测点最大下沉值一般小于3m,工作面回采超过150m后,下沉增至4m,下沉值的几次突然增大都对应煤层顶板出现大的垮落。第四排测点不同推进距离时的下沉曲线见图4(b)。

第六排点距离煤层顶板较远,位于煤层上方123m的砂质泥岩处。当工作面推进距离小于100m时,沉陷范围较小;当终采时,最大下沉达2.8m。第六排测点不同推进距离时的下沉曲线见图4(c)。

第八排点位于上覆岩层和松散层、第四系黄土层之间,距离煤层顶板较远,离地面较近,变化趋势平缓,最大下沉值1.2m左右,开采终止以后趋于稳定。下沉曲线见图4(d)。

模拟实验显示,随着工作面推进冒落带高度呈线状增加,工作面推进距离在225m时,冒落带高度达到最大,为22m,之后冒落带高度不再随着工作面的推进而发生大的变化。裂隙带可分成上下两部分,下部为强裂隙带、上部为弱裂隙带,强裂隙带造成观测点的破坏、掉落,工作面推进距离在225m时,裂隙带高度达到最大,为57m。

3 导水裂隙带高度评价及对生产影响分析

3.1 不同方法确定的裂隙带高度对比分析

根据相关研究,煤矿开采引起的冒落带、裂隙带主要受控于煤层开采厚度。基于A煤矿地质、水文地质条件简单,构造简单及本区煤层顶板为中硬岩层等地质特征,采用2017年国家安全监管总局等颁发的《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》中冒落带、裂隙带高度计算经验公式,计算首采区301工作面3煤层开采顶板冒落带、导水裂隙带发育高度。公式如下:

(1)

(2)

式中:H冒—冒落带最大高度,m;

H裂—导水裂隙带最大高度,m;

∑M—累计采厚,m。

首采区附近3号煤层厚度为7.3~11.86m,依据上述公式,计算首采区3号煤层开采冒落带高度为15.89~18.07m,导水裂隙带高度53.37~58.13m。

综上看出:采用相似材料模拟实验和经验公式法确定的冒落带高度和导水裂隙带高度结果都基本一致,说明采用相似材料模拟确定的导水裂隙带高度结果基本可信,可作为煤矿生产导水裂隙带高度确定的依据。

3.2 裂隙带发育对煤矿生产的影响分析

该矿3号煤层稳定,厚度4.85~11.90m,平均8.36m,为厚煤层-特厚煤层; 煤层埋藏浅,3号煤层

图4 工作面推进不同测点下沉曲线Figure 4 Subsidence curves at different face advanced points

上覆基岩厚度为52.87~234.80m。结合相似材料模拟实验结果分析,在井田内的绝大部分地段,3号煤层开采后顶板岩层垮落形成的导水裂隙带会导通上覆含水层,在沙漠滩地区及河谷区导水裂隙带甚至会与第四系松散层潜水和地表水沟通,在含水层富水性较强地段可能会成为煤矿水害隐患区,煤层开采过程中应引起重视。

4 结论

1)相似材料模拟试验表明:A煤矿301首采面3号煤层开采,在工作面推进到225m时,3号煤层开采上覆岩层冒落带和裂隙带高度达到最大,冒落带高度22m,裂隙带高度57m,与经验公式法计算结果基本一致;当煤层开采达到充分采动后,上覆岩层下沉基本保持稳定,随着工作面的

继续推进,最大下沉值不再发生明显变化,而最大沉降范围则有所扩大。

2)3号煤层开采后顶板岩层垮落形成的导水裂隙带会导通上覆含水层,成为矿井充水通道,构成煤矿水害隐患,煤层开采过程中应引起重视。