20000kN大倾角液压支架检测技术及装备研究

2019-12-24刘欣科

马 强,刘欣科

(1国家煤矿支护设备质量监督检验中心,北京 100013;2.煤炭科学技术研究院有限公司,北京 100013;3.煤炭资源高效开采与环境保护国家重点实验室,北京 100013)

大倾角液压支架检测技术及装备用于模拟井下倾斜、急倾斜工作面特征,分析大倾角液压支架在倾斜工况下的可靠性、稳定性和安全性,是大倾角液压支架型式检验和力学特性分析的重要手段[1,2]。随着煤矿综采技术的发展,大倾角液压支架在适应煤层倾角和工作阻力方面有了较大的发展,目前大倾角液压支架最大适应煤层倾角已超过60°,工作阻力超过7000kN。现行行业标准《大倾角液压支架技术条件》(MT555)中规定:“把性能试验台转至支架设计的最大使用角度”、“按要求进行防倒、防滑、移架、调架等性能试验”[3],现有检测设备在旋转角度、承载载荷方面已滞后于大倾角液压支架技术发展,无法满足大倾角液压支架的试验需求。现有大倾角液压支架台不具备外加载测试功能,无法模拟大倾角液压支架在倾斜状态下承受外载载荷时支架的安全性及可靠性进行考核,与实际使用工况存在一些差异。

为弥补现有检测技术及装备在能力方面的落后以及在功能性方面的欠缺,研究大倾角液压支架检测技术和开发新型的大倾角液压支架检测装备以满足大倾角液压支架技术的发展,改变现有大倾角液压支架检测技术及装备落后于大倾角液压支架技术的现状,提升我国大倾角液压支架产品分析验证的能力及水平,有利于推动倾斜、急倾斜工作面支护设备的技术发展。

1 大倾角液压支架检测装备结构设计

为满足大倾角液压支架检验标准及科学试验的要求,设计大倾角液压支架检测装备可同时放置三台工作阻力7500kN以下的液压支架按照MT555的要求进行倾角旋转试验,对一台工作阻力10000kN以下的液压支架按照GB25974.1的要求进行常规型式试验。同时考虑到大倾角煤层开采技术的发展趋势,确定试验装备的旋转角度为-90°~+90°、承受载荷20000kN(均布)、试验高度750~5500mm、试验台台面尺寸长×宽7200mm×6000mm。

大倾角液压支架检测装备机械本体由旋转部分、承载框架两部分组成。旋转部分为两组,对称布置于承载框架前后侧,由底座、伺服电机、减速器、传动轴、辊圈、齿轮、齿圈、托辊及制动装置组成。滚圈由上下两半圈组成,通过键和拉杆固定;辊圈外侧焊接有滚动导轨,辊圈通过导轨在托辊上转动;齿圈安装于辊圈外圆,与滚圈通过键和螺栓连接固定。旋转时,由电机带动减速器、传动轴从而驱动齿轮、齿圈,每套传动装置分别驱动一侧辊圈。由于试验装备重心不在辊圈形心,在转动时自身会产生偏心力,旋转至试验角度后通过传动轴抱闸及插销装置锁齿实现两级机械自锁,此时可进行防倒、防滑、移架、调架等性能试验。

承载框架位于两滚圈之间,与前后滚圈通过销轴连接,采用“三梁四柱”组合框架结构,由立架、活动平台、水平加载平台、底座、垂直加载平台、顶梁和顶架组成。其中斜拉梁借鉴桥梁拉杆式结构,增加了整体的横向稳定性;配备护帮板和尾梁等辅助试验工装,构成了一套功能完备的液压支架试验系统[4]。

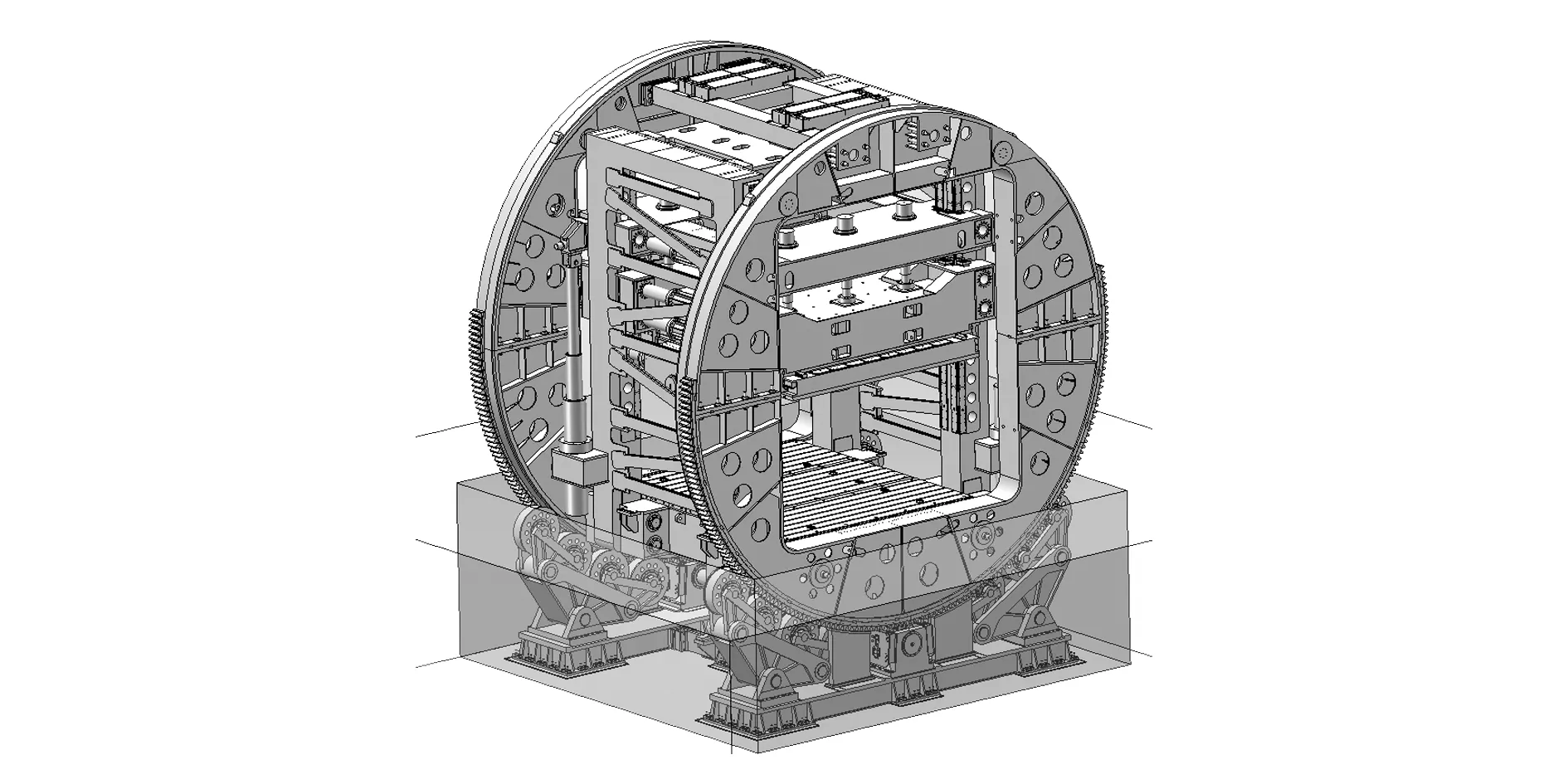

根据上述参数内容,采用三维软件建立大倾角液压支架检测装备模型,完成检测装备各部件的模型设计、之间配合关系、干涉分析、定义材料属性[5],模型如图1所示。模型建立完成后,对模型进行有限元力学分析,分别对最大偏心工况下旋转至45°、90°时、水平状态下的偏心、水平加载工况等进行力学分析。将仿真分析结果与经典力学分析相结合,优化设计参数,对应力比较大的区域进行优化设计,减少应力集中的情况,从而确定大倾角液压支架检测装备的总体参数:试验装备的旋转角度-90°~+90°、旋转速度1.7°/min;承受均布载荷20000kN、集中载荷13000kN;垂直外载11000kN、加载速度1.67mm/s;水平外载6000kN、加载速度3.5mm/s;侧向载荷2000kN、加载速度6.0mm/s;试验高度750~5500mm、试验台台面尺寸长×宽7200mm×6000mm。

图1 大倾角液压支架检测装备模型

2 旋转控制系统设计

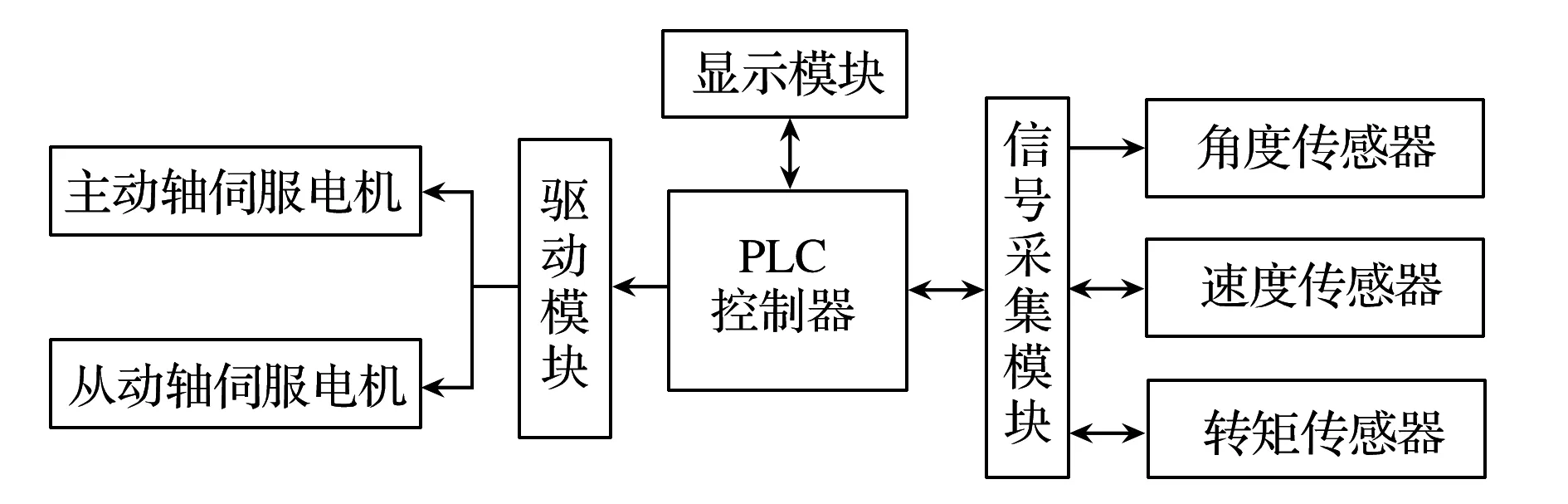

20000kN大倾角液压支架检测装备旋转控制系统通过PLC系统进行控制,控制原理如图2所示,PLC控制器与伺服电机、传感器之间通过CAN总线进行通讯,通过人机交互界面可设置检测装备的旋转角度、旋转速度等基本参数,实时显示扭矩、角度等参数,对速度及转矩进行闭环控制。

图2 旋转控制系统原理图

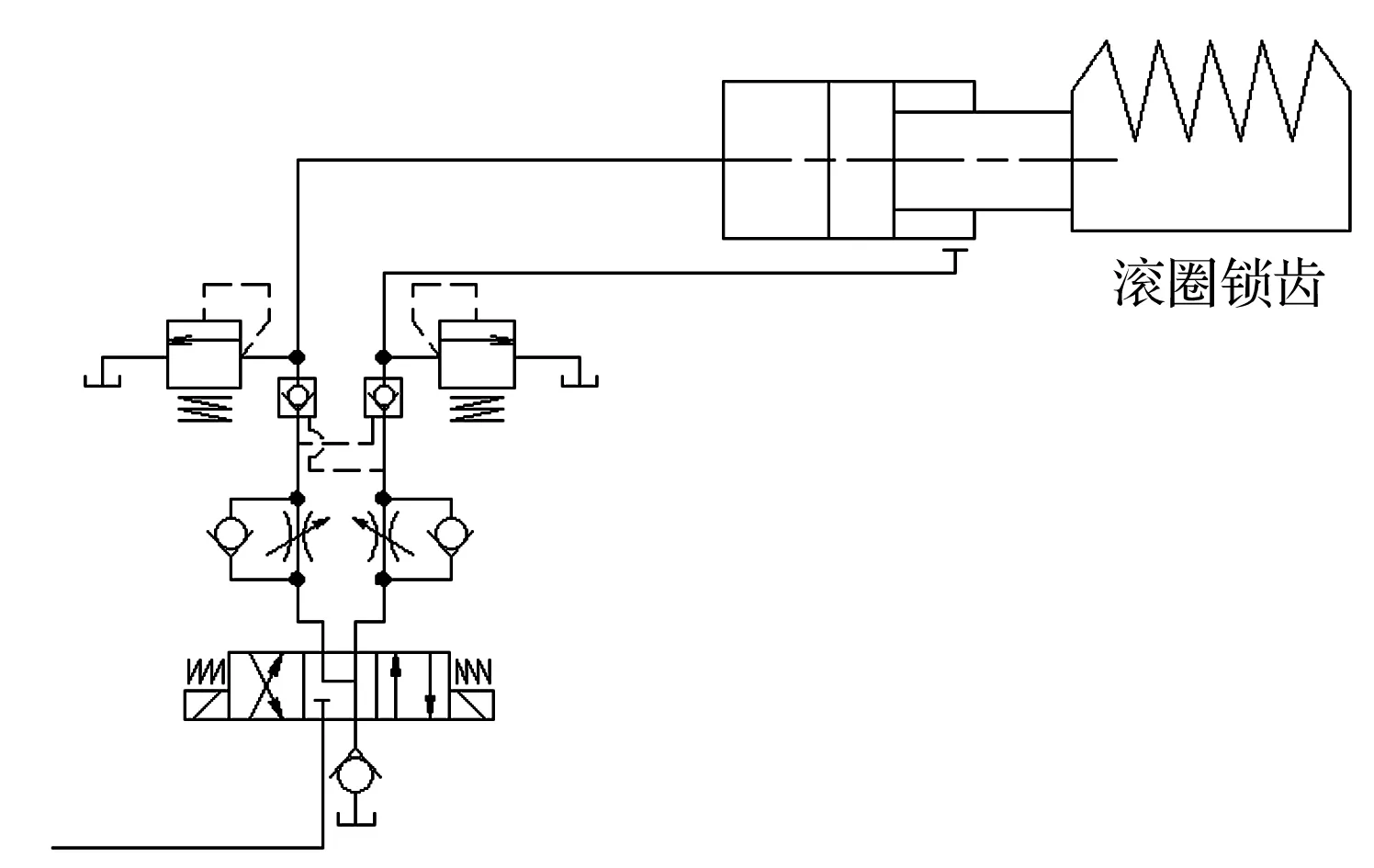

旋转前,在PLC控制器设置目标旋转角度及速度。开始旋转时,通过PLC启动伺服电机,伺服电机将输入的旋转速度作为获得的速度目标值,电机上的旋转编码器将检测的实时速度作为实际值,驱动器按照速度目标值与实际值进行速度闭环控制;主动轴的伺服电机旋转时实时检测其实际输出转矩,从动轴的伺服电机通过通信协议采集主动轴的转矩并将其作为目标值,然后根据自己输出的实际转矩进行转矩闭环控制,实现两侧转矩同步的闭环控制。旋转结束后,利用机械限位将试验台锁住,在左右辊圈下方设置有4组锁齿装置,左右各2套。其液压控制系统如图3所示。

图3 辊圈锁齿系统

3 大倾角液压支架检测装备液压系统设计

20000kN大倾角液压支架检测装备液压系统由比例泵站动力系统、平台调高控制系统、垂直外加载同步控制系统、水平加载系统、侧向加载系统、对中系统及护帮板试验系统等组成。用于实现试验台调高、外加载及各辅助功能。

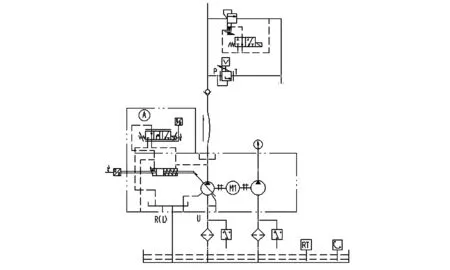

1)压力、流程远程调节比例泵站动力系统设计。检测装备的液压系统由多回路组成,其所需的流量、压力及控制精度各不相同,采用A4VSO71DFE1比例变量柱塞泵配合比例溢流阀YAB0,可适应调高系统、垂直外加载、水平加载等各个子系统的速度精确控制和压力精确控制,通过远程控制电磁溢流阀YA11实现远程压力卸荷,系统中设置有压力传感器、温度传感器和液位传感器,可实时监测、采集相关数据并显示。比例泵系统可提供流量0~105L/min,系统可调节压力0~28MPa。系统原理如图4所示。

图4 泵站系统

2)平台四角同步控制调高系统设计。平台通过四根双伸缩立柱的升降来实现高度调整,从而满足不同支架检验的要求。由于平台台面尺寸较大,在升降过程中需要实时调整四根立柱的速度,保证平台四角始终处于同步状态,且同步误差不大于5mm,因此,通过高频响比例换向阀(YM1~YM4)与高精度位移传感器(LY1~LY4)结合,将调高系统设计为闭环控制的方式。进行高度调整时,首先调节比例泵开口,为系统提供所需的流量;之后通过调节四个比例阀的开口度来调整每根立柱所需的流量,由于平台前后负载存在差异,在平台升降过程中,位移传感器实时采集各立柱的高度,并反馈至中央处理器,当同步误差偏离限定值时,处理器将调节比例阀的开口度进行局部流量控制,确保平台四角高度差在限定值以内,从而实现调高系统自动调整、控制。在系统的主进液口设计有先导式减压阀,将泵站系统所提供的压力降至本系统工作所需的压力,避免局部压力过高,损坏平台。调高平台提升速度:2.5mm/s,四角同步误差≤5mm。系统原理如图5所示。

图5 调高系统

3)水平外加载系统设计。水平加载装置布置于检测装备左右两侧,利用活塞杆伸出作用于立架推动整个平台前后运动。加载时,电液换向阀YA33或YA34动作,压力油经过阀组进入一侧两个加载缸,另一侧加载缸的液压油经过阀组回油箱,通过位移位移传感器LZ实时采集平台位移,到达设定位移后,YA33或YA34复位停止动作,进入保压状态;保压完毕后,YAB7或YAB8带电,利用该阀斜坡式缓慢卸载的特性实现油缸逐渐泄压,避免突然失压造成液压支架的猛烈回弹,产生震动,因此采用柔性卸载;卸压后油缸回缩,电液换向阀YA31或YA32带电,活塞杆回收,一个水平加载循环结束。水平加载速度:3.5mm/s,加载行程400mm。系统原理如图6所示。

图6 水平加载系统

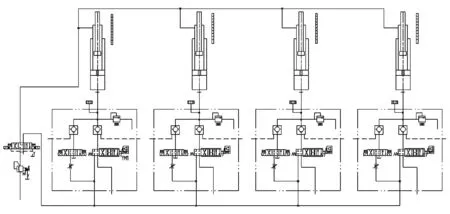

4)垂直外加载系统设计。垂直外加载系统具有两方面功能,一是对被试件进行垂直加载试验;二是在调高平台调整到位后,再由垂直外加载系统进行进一步微调,实现试验高度的无级调节。垂直外加载系统通过比例换向阀、比例溢流阀、压力传感器、位移传感器等组成高精度控制系统。加载过程中,压力来油经过六个高频响比例换向阀(YM5—YM10)进入六个外加载缸,平台四角都配有位移传感器(LY5~LY8),实时跟踪运动位置,位移信号反馈给计算机,计算机通过计算,输出信号给比例换向阀,从而调节各个缸的速度,使六个外加载缸动态同步,实现闭环调平加载过程。由于外加载平台位于试验台的上方,与活动平台通过六根外加载缸连接,外加载缸活塞杆腔设置有平衡阀(dg1~dg6),使活塞杆腔始终保持一定压力,以抵消外加载平台自身重量。垂直外加载速度1.67mm/s,四角同步误差≤5mm。系统原理如图7所示。

图7 垂直外加载系统

4 关键技术及工业性试验

4.1 关键技术

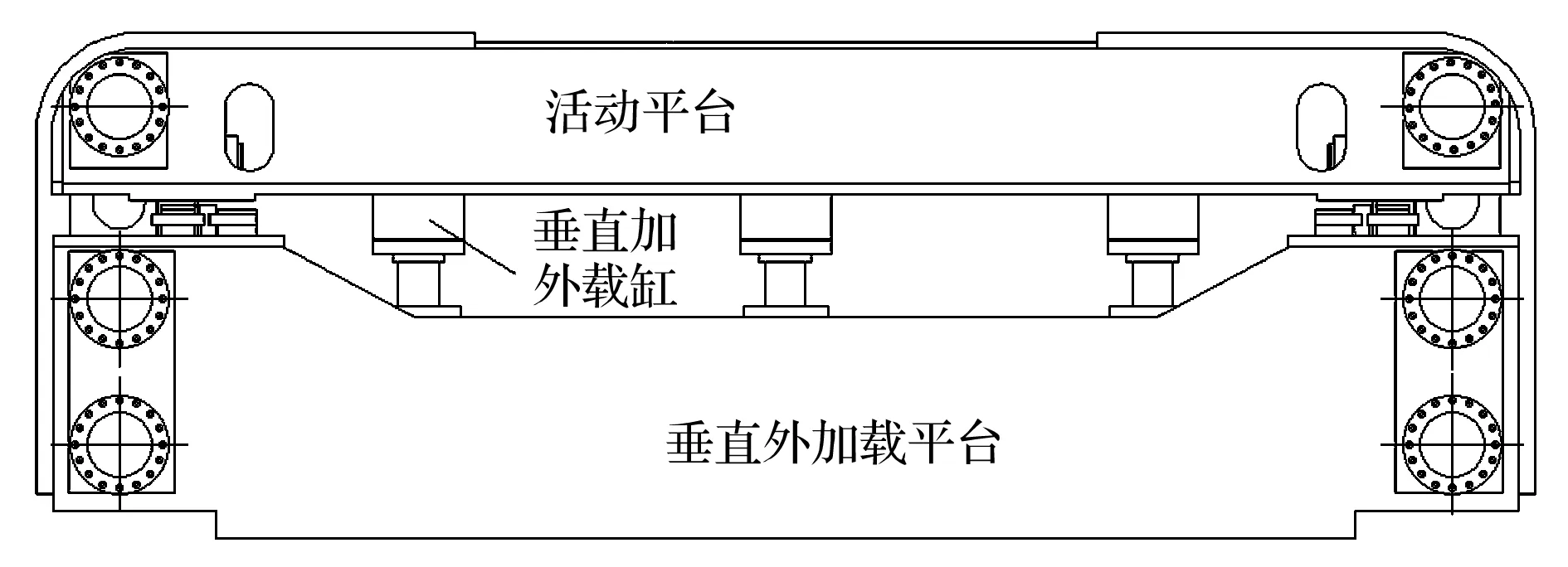

1)液压支架检测装备无级调高。液压支架检测装备无级调高始终是支架检测行业中的一个难点,本项目利用活动平台与垂直外加载平台相结合的方式解决了这一技术难题。试验高度调节时,先通过调高油缸将活动平台升至某一高度,插销固定,然后通过调节垂直外加载缸来调整垂直外加载平台的位置,垂直外加载平台在其行程范围内任意调节,达到试验台高度无级调节的目的。结构如图8所示。

图8 垂直外加载平台与活动平台

2)大吨位、大直径试验装置双向多角度同步旋转。大倾角液压支架检测装备旋转机构采用了双伺服电机、双减速器驱动,双齿轮齿圈传动的技术方案,解决了旋转过程中的同步问题、抵消检测装备的偏心力问题、双向多角度旋转的问题。

3)模拟倾斜、急倾斜工况对大倾角液压支架进行三维复合加载。大倾角液压支架检测装备首次将旋转功能、垂直外加载功能、水平加载功能和侧向加载功能集为一体,可模拟倾斜、急倾斜工况同时或分别对大倾角液压支架进行垂直外加载、水平加载及侧向加载测试,以考核大倾角液压支架在一定倾斜角度下的受力状况。

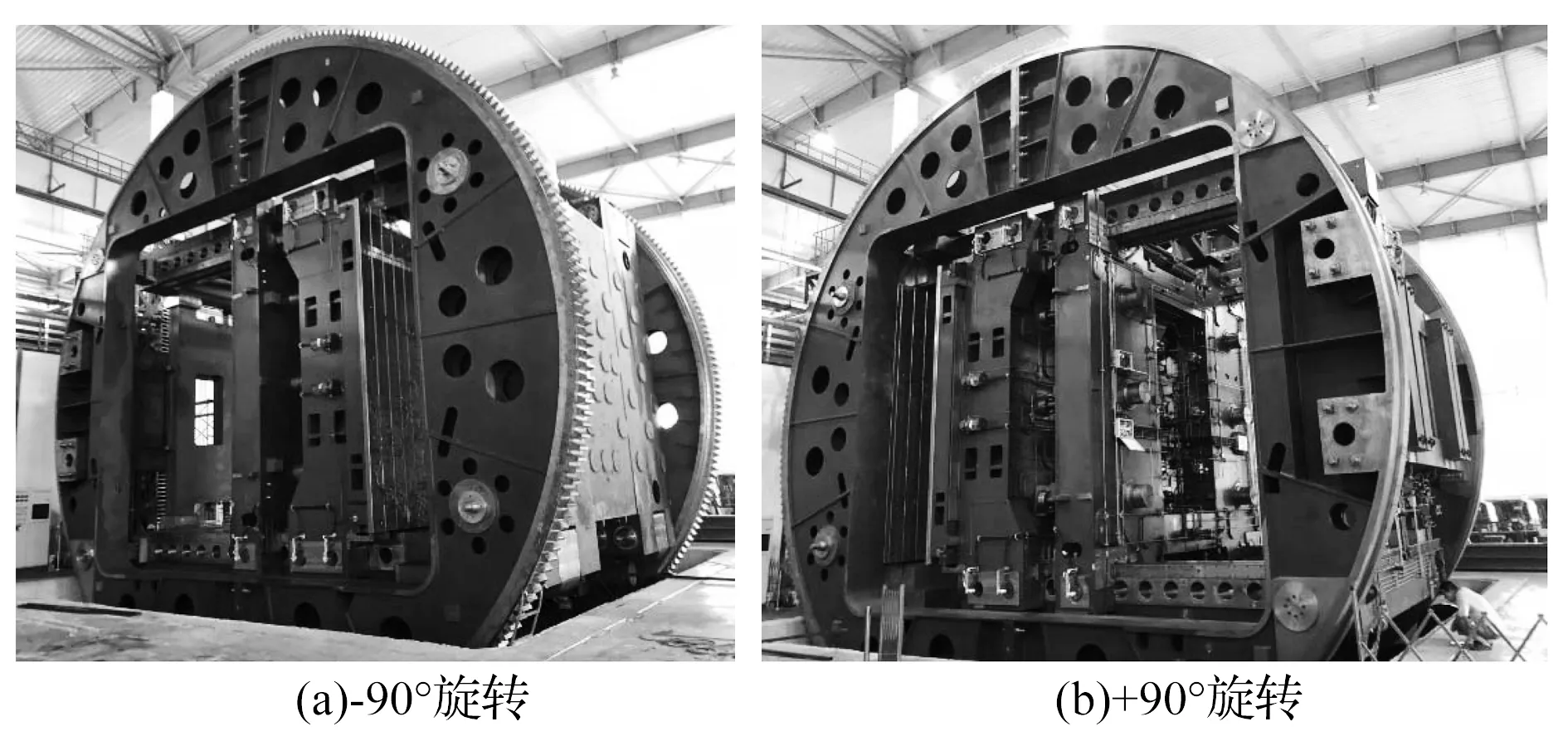

4.2 大倾角液压支架检测装备工业性试验

大倾角液压支架检测装备已在煤炭科学技术研究院有限公司检测中心安装调试完成,如图9所示,试验装置可完成-90 °~+90 °旋转,运行平稳,能够全面满足大倾角液压支架防倒、防滑试验的要求。

图9 样机调试图

5 结 语

1)大倾角液压支架检测装备可依据《煤矿用液压支架第1部分:通用技术条件》(GB 25974.1—2010)对常规液压支架进行型式检验,可依据《大倾角液压支架技术条件》(MT 555—1996)对大倾角液压支架在倾斜工况下进行防倒、防滑项目检验;

2)检测装备具有旋转功能、垂直外加载功能、水平加载功能、侧向加载功能,能够模拟井下实际工况对液压支架进行倾角试验、外加载试验、内加载试验;

3)检测装备的旋转控制系统、泵站系统、调高系统、外加载系统均采用了闭环控制的方式,在使用过程中能够对角度、压力、位移进行精确控制。