塔山矿地面L型钻孔抽采瓦斯技术应用

2019-12-24徐青云

耿 铭,徐青云

(1.大同煤炭职业技术学院,山西 大同 037003;2.山西大同大学 煤炭工程学院,山西 大同 037003)

特厚煤层放顶煤工作面短时间内释放大量瓦斯,同时工作面来压时垮落顶板挤压采空区,使得工作面极易产生瓦斯超限现象[1]。塔山矿井系厚煤层大采高、综放工作面,虽煤层瓦斯含量较低,瓦斯绝对涌出量却较大,成为制约工作面高效安全开采的主要因素。曾尝试了各种方法和措施治理瓦斯,如:封堵上下端头导流稀释瓦斯、构筑上隅角封堵墙、风帐导流、上隅角埋管抽采、高位仰角钻孔抽采、顶板高抽巷封闭抽采等方法[2]。采用上述方法基本能够解决工作面正常生产的瓦斯涌出,但工作面经常出现瓦斯涌出异常和峰值现象,不能完全杜绝工作面后部运输机尾和上隅角瓦斯超限[3]。特别是当遇到地质异常区、周期来压瓦斯涌出异常时,顶板高抽巷内瓦斯仍处于较高的浓度范围内,存在不安全因素;另外,塔山矿原始煤层透气性差、瓦斯含量小,进行煤体预抽基本不可行,因此,本文在分析研究塔山矿瓦斯治理技术的基础上[4-9],设计了地面L型钻孔抽采瓦斯方案,并进行试验研究,以探索瓦斯治理新途径。

1 工作面概况

塔山矿8214工作面煤层厚度4.55~33.90m之间,平均为11.95m。工作面回采长度为2930m,工作面宽度为230.5m,煤层平均瓦斯含量为2.64m3/t。工作面采用放顶煤的采煤方法,工作面采用U型通风。高抽巷布置在煤层顶板岩层中距煤层顶板20m处,面临工作面上隅角瓦斯瞬时超限和低抽巷瓦斯浓度偏高的风险,因此,设计采用地面L型钻孔进行工作面瓦斯抽采。

2 地面L型钻孔设计方案

2.1 地面L型钻孔瓦斯抽采原理

地面L型钻孔抽采工作面上隅角后上方富集区瓦斯涉及到回采过程中煤岩应力场重新分布、变形及破坏、瓦斯压力、渗透性变化以及瓦斯解吸及运移规律。

在综放面开采过程中,井下煤层的开采形成采动空间,会引起周围煤岩体原始应力的变化,其上覆岩层与底板岩层受到附加力的挤压,应力不断增强超过岩石最大强度极限时,受压顶板就会出现断裂、破碎、冒落等现象,随之产生变形移动[10-13]。开采层顶底板煤岩体受采动影响,发生移动破坏及裂隙发育,裂隙、空隙较多,贯通性较好,是邻近煤层瓦斯、周围岩体内瓦斯运移的良好通道[14-16]。

在地面选择合适位置,在不改变工作面通风流动场的前提下,通过铺设管路达到采空区上方瓦斯富集区,产生负压点,使采空区与管路垂直距离产生压力差,瓦斯向管路产生推动力,致使游离瓦斯集聚增加迅速上升,使采空区和低位抽采巷瓦斯向钻孔汇集,距离越近流速越快,达到减少工作面采空区和低位抽采巷瓦斯的目的。

2.2 钻孔层位的模拟确定

依据塔山矿8214工作面建立3DEC数值模型,模型长度200m,宽120m,高度100m,未至地表,顶部边界荷载9.98MPa。在8214工作面选取不同回采距离,其上部覆岩垮落特征如图1所示。

由图1可知,当工作面回采至38m时,直接顶开始垮落有部分变形离层;当工作面回采至74m时,直接顶粉砂岩已完全破断,夹煤层和砂质泥岩已垮落,老顶离层形成悬臂梁结构,基本顶中部有弯曲下沉趋势,瓦斯通道向岩体上部发展;当工作面回采至83m时,直接顶粉砂岩已垮落堆积,基本顶“悬臂梁”结构断裂,形成初次来压;当工作面回采至92m时,基本顶阶梯状断裂至悬臂梁垮落并向上发展,形成第一次周期来压,周期来压步距9m;当工作面回采至118m时,基本顶不断断裂垮落,基本顶上部区域形成“压力拱”结构,覆岩形成较明显的分带现象,此时垮落带高度约为35m,裂隙带高度约为60m,上部覆岩到地面发育为弯曲带。结合塔山矿生产经验裂隙带高度为工作面采高的3~5倍,可判断出60m是裂隙带与弯曲下沉带的分界线。L钻孔主要抽采大流量、高浓度的瓦斯,因此钻孔位置应布置于煤层顶板以上40~60m,距帮26~30m。

2.3 L型钻孔轨迹设计

为延长地面L型钻孔试验时间和有效利用时间,在8214工作面推过直孔位置后,保持立孔不断裂,能够继续抽采采空区瓦斯,地面L型钻孔孔点位置(坐标:X:4421388.0;Y:540350.0;Z:1573.8)选择位置要求地势比较平整,无其他建筑物,距离居民建筑比较远,交通要求方便快捷,故位置选择在8214面的相对应的地面。该位置地质构造、水文情况比较简单,再次施工符合L型钻井施工具备的比较好基础条件。

选好孔口位置,一开:0~60m,孔径Φ444.5mm,下入Φ339.7mm×9.65mm表层套管、固井候凝;二开:60~480m,孔径Φ311mm,0~480m下入Φ244.5mm×8.94mm技术套管后固井候凝;三开:480~860m,孔径Φ216mm,450~660m下入Φ168mm石油套管,660~860m,裸孔。钻孔位置距地面480m时,其弧形孔长542m至3#—5#煤层顶板上,距煤层顶板85.7m,平面位置内错8214回风巷58.3m。距离8214工作面回风巷平行方向30m时,由弧形孔落点向8214面工作面回采方向施工一倾斜裸孔,终孔点距3#—5#煤层顶板42.5m,平面位置内错8214面回风巷26.5m,倾斜段长度200m,如图2所示。

图2 地面L型钻孔实钻轨迹示意图

3 地面L型钻孔抽采效果分析

3.1 试验参数监测手段

在地面瓦斯抽采泵的进气主管负压侧分别设置管道流量、瓦斯浓度、压力、温度和CO传感器等,实现对井下管道瓦斯抽采总量的实时计量;通过设置轴承温度传感器和断电保护仪,实现对抽采泵的起停闭锁控制;通过设置设备开停传感器实时监测抽采泵的工作状态;通过设置泵房瓦斯传感器实时监测抽采泵站机房的环境泄漏瓦斯浓度,并实现报警和断电保护;各管道监测参数和工况监测参数均上传至瓦斯抽采监控装置,工控机将瓦斯抽采监控装置采集到的各种生产信息进行加工处理、显示,实现各类瓦斯抽采量的实时运算、自动累计及相应的保护控制等功能。

3.2 抽采瓦斯浓度及抽采量分析

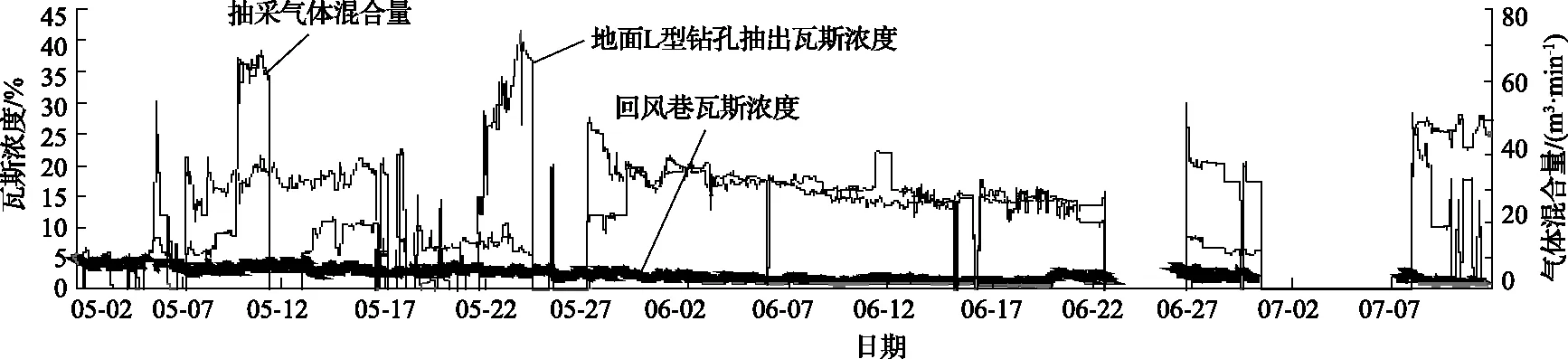

地面L型钻孔抽采数据如图3所示,由图3可知,5月2日以来,8214工作面顶抽巷浓度在3%~5%附近波动,5月30日后顶抽巷瓦斯浓度下降到2%以下。截至7月9日,累计抽采瓦斯量达28万m3,瓦斯浓度峰值42%,气体混合量峰值68.7m3/min。抽采分为三个阶段:

图3 地面L型钻孔抽采瓦斯浓度和混合量曲线

1)第一阶段为5月2日—5月6日。抽采初期,在664.1m以下裂隙发育并不理想,抽采量不稳定,考虑采用间断式抽放,单孔抽放数值最高仅为10m3/min。在距离煤层顶板4倍采高位置、煤厚12m、位置为664.1~747m时,抽采稳定,连续性好,最高能达到53.1~67.6m3/min之间,期间抽采大量瓦斯气体,混合气体浓度一直稳定在30m3/min左右,当距离煤层顶板5倍采高,裂隙发育不理想,5月6日瓦斯浓度由0.02%~0.04%升高至24.3%,流量在14~14.6m3/min变化。

2)第二阶段为5月7日—5月16日。这一阶段抽放瓦斯浓度趋于稳定,在13.6%~19.3%之间,实施抽压负压提高的方法,负压由28kPa调到53kPa,瓦斯抽放量到达17.6~23.4m3/min,为确保测值准备进行了手检,16日瓦斯浓度逐步衰减降为0,此时决定采用静压水力压裂,从井口压入60m3水。

3)第三阶段为5月17日—7月9日。实施水压冲孔,提高负压到60kPa,瓦斯浓度由0升高到42%,至6月14日,抽采瓦斯浓度一直维持在15%左右,6月20日—7月9日瓦斯浓度衰减加快,波动比较大,稳定性变差,采用间断开启抽采方式。

4 上隅角和回风巷瓦斯浓度分析

1)5月2日至 7月9日,采用L型钻孔抽采对工作面上隅角和回风巷瓦斯浓度影响显著。当采用L型钻孔抽采时,上隅角和回风巷瓦斯浓度明显降低,最低仅为0.2%左右;当停止采用L型钻孔抽采时,瓦斯浓度上升明显。说明L型钻孔抽放瓦斯能有效降低采煤工作面的瓦斯浓度。

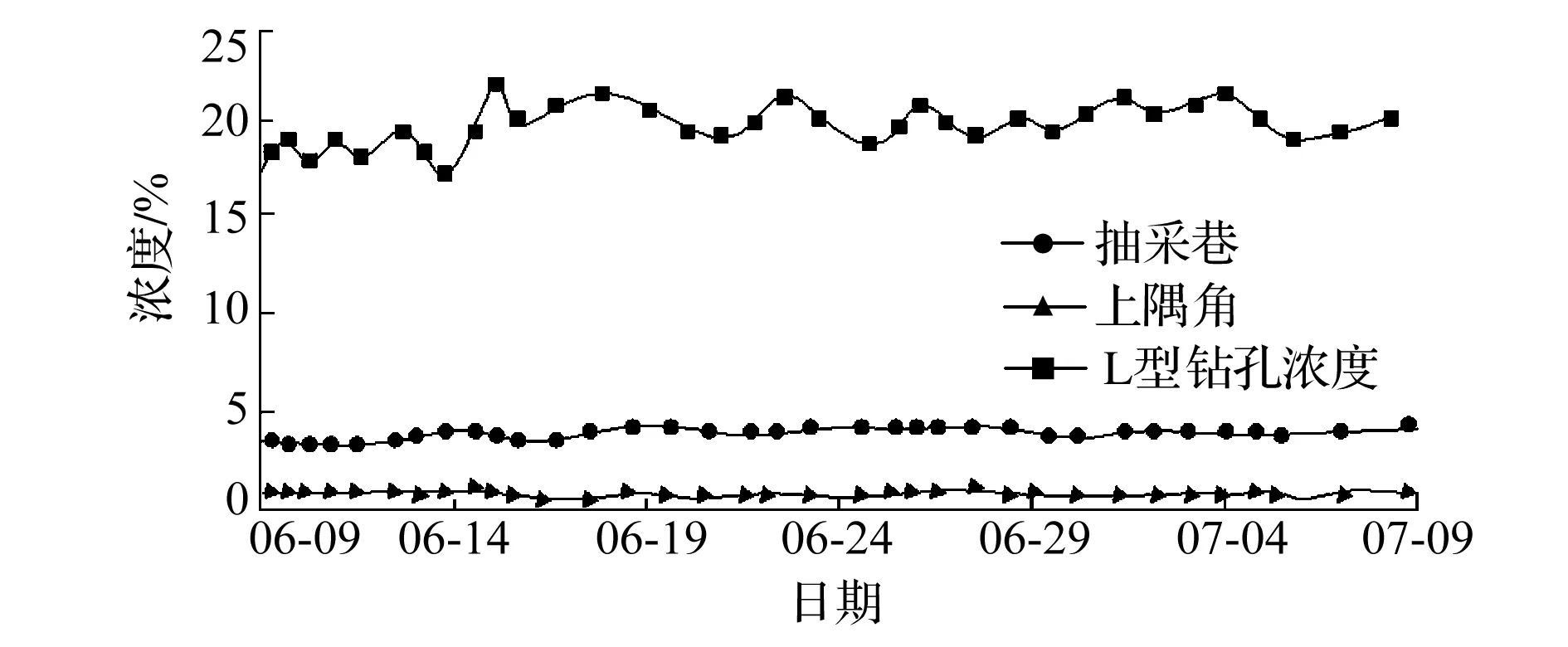

2)抽采期间,L型钻孔平均抽采气体混合量12.7m3/min,瓦斯浓度平均值为22.68%,如图4所示,从图4可以看出,采用地面L型钻孔抽采后,工作面上隅角瓦斯浓度下降幅度较大,瓦斯浓度仅为0.05%,抽采巷瓦斯浓度降为平均2.1%,说明采用L型钻孔抽采大幅降低了工作面和低位抽采巷的瓦斯浓度。通过分析可知,采动影响下顶板的裂隙发育,游离瓦斯向上集中于裂隙带内,L型钻孔水平段就布置在高浓度的裂隙带内,降低了低位抽采的瓦斯浓度,瓦斯浓度抽采量高。

图4 L型钻孔抽采后上隅角和抽采巷瓦斯浓度变化曲线

综上所述,采用L型钻孔抽采顶板上部瓦斯大幅降低了工作面上隅角和低位抽采巷的瓦斯浓度,取得了比较理想的效果。

5 结 论

1)地面L型钻孔瓦斯抽采技术解决了塔山矿8214工作面瞬间瓦斯超限的问题,使瓦斯浓度稳定在0.05%~0.2%之间,保障了工作面的安全回采。

2)地面L型钻孔瓦斯抽采技术有效控制了低位抽采巷瓦斯浓度,瓦斯浓度由4.2%下降到2.1%,降幅达到50%,改善了低位抽采巷的安全环境。

3)地面L型钻孔瓦斯抽采技术是地面立孔和高抽巷瓦斯治理技术的集成创新,由于地面开孔位置可选择在地表沉陷范围以外,有效避免了地面立孔的“断孔、切孔、错孔”等弊端,也回避了高抽巷施工工期长、与采掘活动相互影响、易造成采场接替紧张等难题,同时也降低了瓦斯治理工程量和费用,无论在经济效益还是在社会效益上都有着明显的优势。