大功率永磁同步风力发电机电磁与温度特性分析

2019-12-24段志强米兴社俞文斌杜光辉

黄 娜,段志强,米兴社,俞文斌,杨 杰,杜光辉

(1. 西安中车永电捷力风能有限公司,西安 710018;2. 中车永济电机有限公司,西安 710016;3. 西安工业大学 电子信息工程学院,西安 710021; 4. 华中科技大学 电气与电子工程学院, 武汉 430074)

0 引 言

近年来,随着国内外对资源枯竭和环境保护的重视,可再生能源的发展与利用正成为国内外研究的重点[1]。海上风电,由于资源丰富、风速稳定、年发电率较高、对环境的影响较少、噪声和视觉干扰较少等优势,已经成为世界可再生能源发展领域的焦点[2]。而海上风电由于其工作和安装环境的复杂性,大容量的发电机正成为各个研究结构研发的重点。由于永磁电机具有高功率密度、高效率、高可靠性等优点,是大功率风力发电机最具前景的解决方案[3]。目前国际上风力发电产业的领头企业均正在加紧研发大功率的海上用永磁风力发电机,比如德国Siemens公司已开发了6MW 直驱式永磁风力发电机,除此之外,德国 Multibrid公司,美国GE公司也都在抓紧研制大功率的半直驱式海上风力发电机[4]。

对于大功率永磁风力发电机,良好的电磁设计是风力发电机设计的基础。文献[5-6]对1~3MW直驱永磁风力发电机的电磁设计特点进行了研究。文献[7-8]对降低永磁风力发电机转矩波动的技术手段进行了研究。良好的冷却系统及准确的温度预测对风力发电机的温度运行也非常重要。文献[9-10]对3MW以下的永磁风力发电机的冷却结构进行了分析,并采用3D有限元法对永磁风力发电机的温度特性进行了研究。从以上文献可知,对于大功率永磁风力发电机的电磁设计特点、冷却结构等相关研究的文献还很少见。

本文对一台7.6MW海上用永磁风力发电机进行了电磁设计与冷却系统分析,对所设计方案的空载和负载电磁特性进行了有限元分析。此外,对该电机设计了外部水冷和内部风冷相结合的冷却方案,采用3D有限元法对温度特性进行了详细的分析。在此基础上,加工了两台7.6MW的样机,通过样机的对拖实验,验证了本文的理论分析,为大功率永磁风力发电机的设计与产业化提供有效的参考。

1 大功率永磁同步发电机设计方案

为了更好研究大功率永磁同步风力发电机的电磁与温度特性,本文设计了一台7.6MW的永磁同步发电机,该电机为半直驱驱动结构,可以有效的降低风力发电机的体积,减小运输成本。7.6MW永磁同步风力发电机的具体参数如表1所示。该电机额定转速为278r/min,且由于电机的额定电流高达6556A,因此采用双三相绕组结构,可以降低单个变流量的容量。电机采用24极,216槽结构,为了有效的降低谐波和转矩波动,采用不均匀气隙结构。同时采用高性能的钕铁硼永磁体。

表1 永磁同步发电机的具体参数

2 电磁特性分析

为了获得所设计永磁同步发电机的电磁特性,本文建立了该电机的2D有限元模型,且模型的剖分网格,特别是气隙中的网格大小,对电磁特性的计算精度有大的影响,因此,为了获得较高的计算精度,对气隙分为了7层,同时对电机各部分采用了较小的网格剖分密度,如图1所示。

图1 有限元计算模型

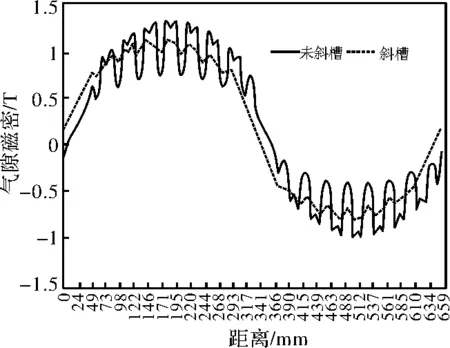

通过有限元分析,可以获得永磁同步发电机的定转子磁通密度分布,如图2所示。从图中可以看出,定子齿部的磁通密度约为1.6T,定子轭磁通密度约为1.4T,转子轭磁通密度为1.3T,均低于材料的磁通饱和密度1.8T。图3为采用斜一个槽和未斜槽时的气磁磁通密度分布。表2为采用斜一个槽和未斜槽时的谐波分量。从图3和表2可以看出,采用定子斜槽能够大幅地降低气隙磁通密度中的谐波分量,从而有效的降低转子波动,如图4所示。从图4可以看出,未采用斜槽时,电机的转矩波动高达2.85kN,当采用定子斜一个槽,电机的转矩降低到0.17kN。因此为了有效的降低电机运行时的转矩波动,本设计采用了定子斜槽结构。

图2 磁通密度分布

图3 定子斜槽和未斜槽时气隙密度分布

表2 气隙磁密谐波分量

图4 有无斜槽时的转矩波形

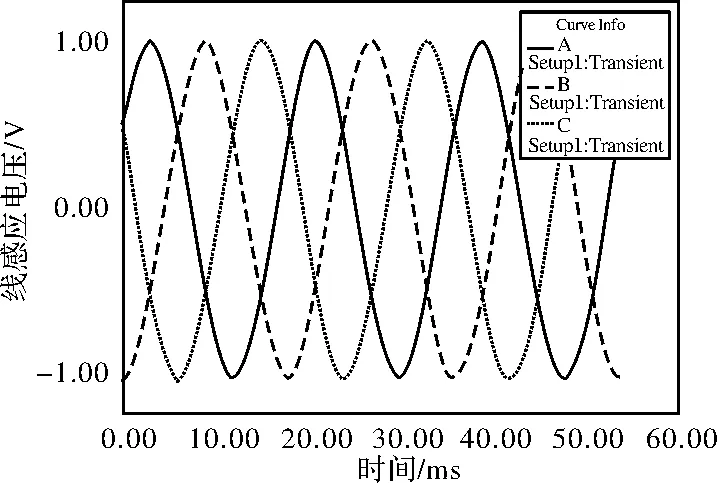

本文对采用定子斜槽结构时的空载相感应电压和线感应电压也进行了分析,如图5所示。对感应线电压进行了谐波分析,如表3所示。从图5中可以看出,空载线感应电机的有效值为707V。另外,从表3中可以看出,感应的线电压的谐波畸变率(THD)非常小,仅为0.3%。因此,该设计的发电机可以获得正弦度非常好的电压波形。

图5 空载反电势波形

表3 空载线反电势谐波分量

基于2D有限元模型,对永磁同步发电机的额定负载运行时的电磁特性进行了分析,如图6所示。从图6可以看出,额定运行时,电机的电流的有效值为6500A,电流波形的谐波畸变率仅为0.23%,证明该电机具有良好的负载工作性能。同时,永磁同步发电机的平均输出转矩为-261.6kN,转矩峰值分别为-263.7kN和-259.1kN,转矩波动为1.75%,该结果显示该设计方案具有稳定的转矩特性。

图6 额定运行时电磁特性

同时,基于2D有限元模型,对永磁同步发电机的额定负载运行时损耗和效率进行了分析,如表4所示。在该分析中,杂散损耗取额定功率的0.5%。从表4中可以看出,铜耗占总损耗的比例最大,约为33%,铁心损耗占总损耗的比例为19%。该电机的总损耗为124.2kW,效率为98.4%。

表4 额定运行时损耗分布

3 冷却结构设计与温度特性分析

冷却结构的设计对于永磁同步发电机的温度运行至关重要,为了保持较低的定转子温度,本文设计了外壳水冷和内部风冷相结合的冷却结构。总体设计方案如图7所示。转子磁极冷却,通过布置两个离心风机进行抽风,由外部冷却风机将经过转子磁极的热风抽到空水冷却器中,经空水冷却器冷却后,再次进入转子内部,转子旋转带动冷却空气分布在磁极圆周内部,循环往复。

图7 冷却方案

在保证计算精度、计算耗时及稳定性的前提下,考虑电机运行工况,选择合适的边界层网格疏密度以及对应的湍流模型。本文采用Ansys Workbench自动网格剖分功能,生成四面体与六面体网格。网格数量1800万网格。根据电机的工作特性,设置了以下的边界条件:

(1)由于空气换热器与定子水套并联,故该换热器的进水温度50℃,出水温度初步定为55℃。以空-水冷却器冷热侧出口温差15℃为基准,可得该换热器出口空气温度70℃,即电机内循环进口温度70℃。

(2)定子水套进水温度50℃。

(3)定子两路并联螺旋水套,因此有两个水路进口,进口水量为200L/min;转子内循环冷却空气两个进口,一个出口,每个进口风量为23m3/min。

(4)为了考虑转子旋转对温度分布的影响,电机转速设置为278r/min。

(5)采用表4中的铜耗和铁耗。

(6)湍流模型采用标准高雷诺数k-e湍流模型,采用SIMPLE算法求解。

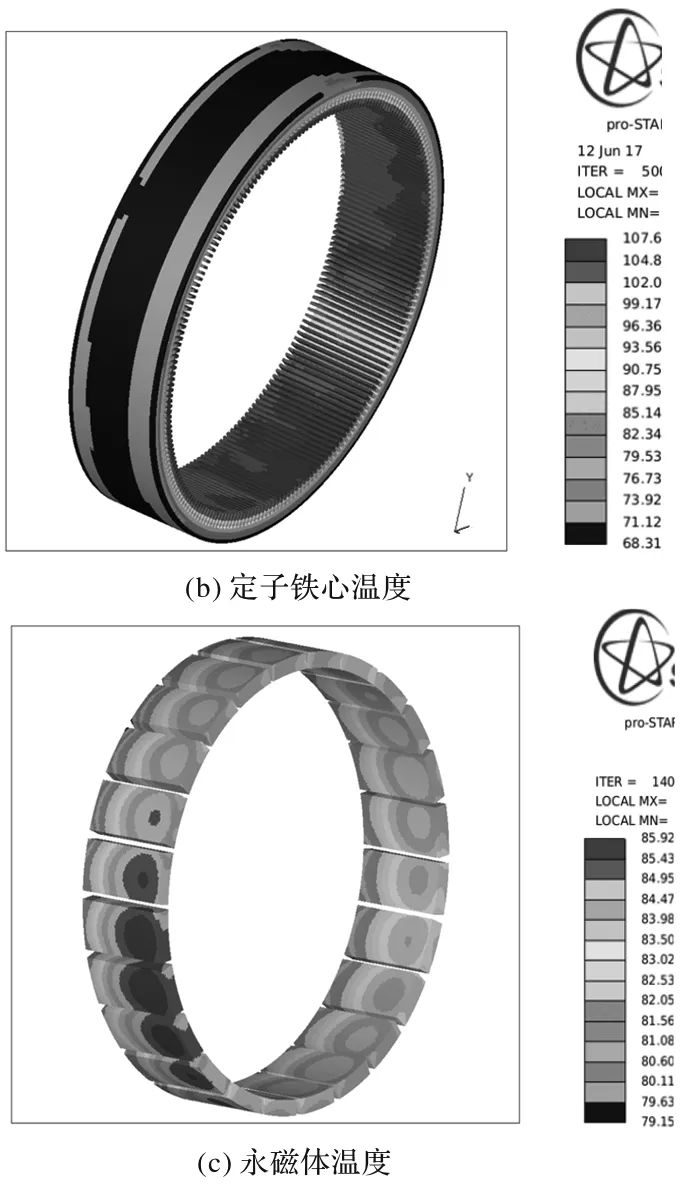

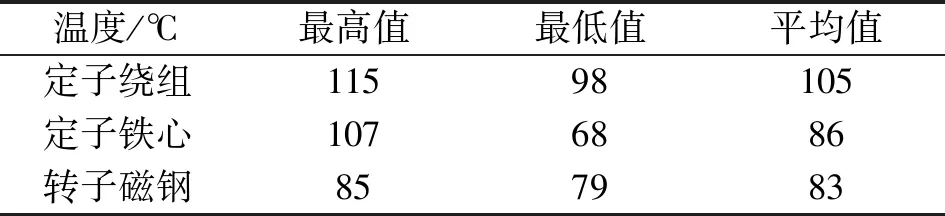

图8和表5为电机各部分区域的主要温度结果。绕组最高温度为115℃,位于线圈端部,定子铁心最高温度为107℃,转子磁钢最高温度为85℃,可以得知电机各部分温度降低,均能满足设计要求。

图8 温度分布

表5 各部分温度分布

4 实验分析

基于以上分析,加工制造了两台7600kW永磁同步发电机样机,如图9所示。通过两台样机的对拖实验,在样机两侧安装功率分析仪,可以得到样机的电磁性能参数。为了测试电机的温度特性,在定子绕组和定子铁心安装了温度传感器。样机测试得到的空载反电势和负载电流分别为710V和6532A,测试获得的电磁特性与仿真结果基本吻合。样机的绕组和定子铁心温度为112℃和103℃,与有限元分析结果非常接近。样机测试结果显示,本文的分析结果是可靠的,且所设计的样机具有良好的电磁和温度特性。

图9 永磁同步发电机样机

5 结 论

本文基于一台7.6MW半直驱永磁同步风力发电机,对大功率风力发电机的电磁特性进行了分析,同时对大功率永磁同步风力发电机设计了冷却系统,并对冷却系统进行了合理的假设和详细的分析。最后加工了两台7.6MW的永磁同步风力发电机样机,通过两台样机的对拖实验,验证了电磁与温度特性分析。结果显示,对于大功率风力发电机,采用斜槽结构和不均匀气隙相结合可以大幅地降低谐波分布和降低转矩波动,同时结合非均匀气隙的设计,能够使永磁风力发电机负载时的转矩和功率波动小于2%,电压和电流谐波极小,大大提高了发电机电能输出质量。同时,采用外部水冷和内部风冷相结合的冷却方案,可以使发电机保持较低的温度,保证了大功率永磁同步发电机的稳定运行与使用寿命。该论文的分析结果将会为大功率永磁同步风力发电机的设计提供参考。