以中间相沥青为粘结剂的低密度高导热炭纤维网络体的研究

2019-12-24欧阳婷陈云博蒋朝费又庆

欧阳婷, 陈云博, 蒋朝, 费又庆,2

以中间相沥青为粘结剂的低密度高导热炭纤维网络体的研究

欧阳婷1, 陈云博1, 蒋朝1, 费又庆1,2

(湖南大学1. 材料科学与工程学院; 2. 汽车车身先进设计与制造国家重点实验室, 长沙 410082)

以中间相沥青为粘结剂, 采用500 ℃低温炭化炭纤维, 经低压模压成型、炭化和石墨化后得到低密度高导热炭纤维网络体。与以1300 ℃炭化炭纤维为原料和以酚醛为粘结剂制备的炭纤维网络体进行了比较。对粘结剂炭收率(热重分析)、样品微观形貌(扫描电子显微分析)、石墨化度及微晶尺寸(X射线衍射分析)等进行了表征。研究结果表明: 由于高炭收率和高片层取向度的中间相沥青与500 ℃低温炭化处理炭纤维共同经历后续热处理时呈现出相近的热收缩率, 因而具备良好的相互粘结性和石墨片层铆接效应, 其制备的炭纤维网络体经石墨化后密度为0.317 g∙cm–3,由此制备的相变复合材料的面内热导率为19.30 W·m–1·K–1, 较纯相变材料(石蜡)提升了80倍, 明显高于以1300 ℃炭化炭纤维为原料, 以中间相沥青和酚醛分别为粘结剂制备样品的面内热导率(17.03和14.47 W·m–1·K–1)。

中间相沥青; 炭纤维; 高导热; 相变复合材料

随着现代科技和工业的飞速发展, 热管理技术和材料成为许多高新行业进步的关键一环。在电子领域, 电子设备的小型化和能量高密度化使得大量热量迅速积累, 对器件使用效率和寿命均造成巨大的负面影响[1], 而在能量储存领域[2]或换热设备[3]中, 热量的高效传递也直接决定了器件的工作效率。因而研制高导热、低密度和耐腐蚀材料成为发展热管理材料的重要方向。

目前, 大量研究将纳米金属氧化物[4-5]、无机纳米材料[6]、纳米炭材料[7]及炭纤维[8]等作为填料添加到基体材料中制备轻质高导热复合材料。然而, 纳米填料通常价格昂贵, 堆积密度大, 在基体中不易分散[9]。而中间相沥青基炭纤维(MPCF)作为一种具备高导热, 轻质高强和耐腐蚀等多种优点的新型材料, 可用于制备性能优异的复合材料[10]。尽管如此, 由于炭纤维(CF)具有较大的长径比、且表面惰性[11], 在基体中易相互缠结团聚, 存在分散不均的问题。为了解决上述问题并提高导热效率, 本课题组以酚醛树脂(PR)作为粘结剂制备炭纤维网络体[12]。用网络体制得的相变储能复合材料具有高纤维分散性、高尺寸稳定性, 并可显著提升热导率(热导率较纯相变材料提升了57倍)[12]。

然而, 由于PR炭收率不高和可石墨化度低[13], 其作为粘结剂对导热的贡献有限。而中间相沥青(MP)的高取向性和高可石墨化度使其具备优异的导热性能。除了制备高模量、高导热和导电性能的纤维材料, 有着优异流动性的MP的另一个重要应用是作为粘结剂制备高导热炭/炭复合材料[14-15]。鉴于此, 本研究探索了一种新的高导热低密度炭纤维网络体的制备工艺。

1 实验方法

1.1 原料

某国产中间相沥青 (MP), 其物理化学性质参见文献[16]。纤维为实验室采用该MP自制, 直径为16~20 μm。粘结剂为该MP和PR(PF-4292, 长春人造树脂厂股份有限公司), 经200目(75 μm)过筛所得。相变材料为石蜡(上海华申康复器材有限公司, 熔点: 58~60 ℃, 热导率0.24 W·m–1·K–1)。

1.2 低密度高导热炭纤维网络体的制备

将沥青原丝纤维在管式炉中充分预氧化, 并进行500和1300 ℃低温炭化处理后, 按3 mm长度短切, 纤维分别记为SCF500和SCF1300。将MP粉末分别与此两种CF按1 : 2的质量比均匀分散于水溶液中, 采用抽滤的方法在模具中得到27 mm的圆柱状前驱体。在真空干燥箱中干燥后置于管式炉中升温至385 ℃并进行恒温1 h热处理, 之后在1300 ℃炭化得到炭纤维网络体, 命名为SCF500-MP1300, SCF1300-MP1300。为比较粘结剂的差异, 同时制备了以PR粘结SCF1300的炭纤维网络体, 制备过程相同, 仅固化温度改为180 ℃。命名为SCF1300- PR1300。另取上述三种样品进行2850 ℃石墨化处理, 分别命名为SCF500-MP2850, SCF1300-MP2850, SCF1300-PR2850。

1.3 检测与表征

采用热重分析仪(日本精工TG/DTA7300热重分析仪)对MP和PR进行炭收率分析。采用扫描电子显微镜(FEI QuANTA 200)对炭化及石墨化样品的微观形貌和粘结情况进行观察。通过拉曼光谱(RAMAN, HORIBA HR-800)表征样品的石墨化度=D/G,D、G分别为拉曼光谱中D峰和G峰的峰面积。采用X射线衍射仪(XRD, Bruke D8 Advance)测试样品的石墨化度及晶粒尺寸, 石墨化度根据布拉格方程及Franklin公式计算:

石墨片层堆叠厚度c及晶面宽度a通过(002)峰与(100)峰半高宽经谢乐公式计算得到:

其中波长=0.15418 nm, 计算c及a时,分别取0.94和1.84。

由炭纤维网络体通过真空浸渍石蜡制备相变储能复合材料(样品后缀PCM)。采用激光导热仪(Netzsch LFA 447)测得复合材料(25 mm´1 mm圆形薄片)沿径向方向(,)及厚度方向()的热扩散系数, 并用公式=´´P计算该复合材料的热导率, 式中为材料热导率,为所测热扩散系数,和P分别为复合材料样品的体密度及比热容。

2 结果与讨论

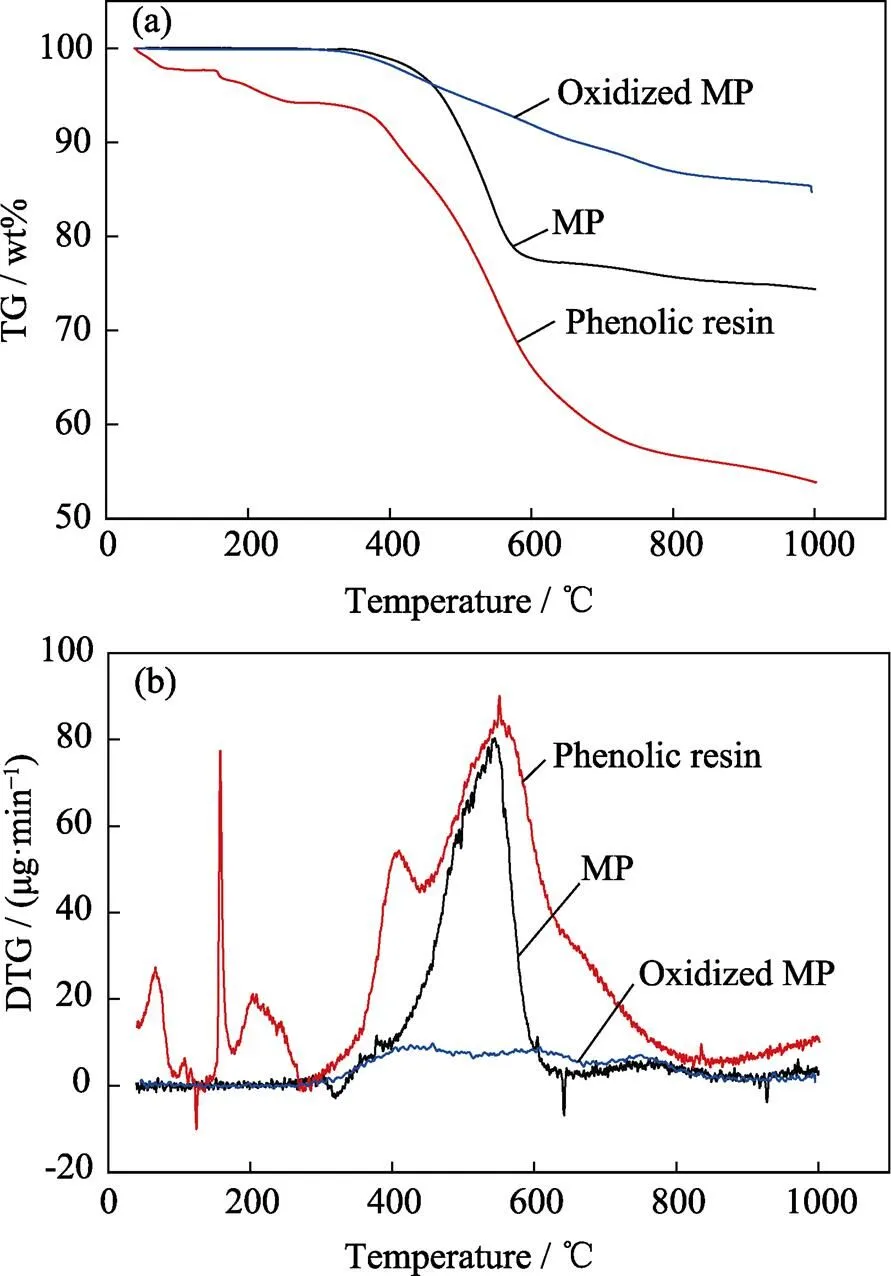

2.1 中间相沥青及酚醛树脂炭收率

图1为MP、PR和预氧化纤维在氮气条件下, 以10 ℃/min的升温速率从40 ℃到1000 ℃的热分析曲线。由图1(a)可知, MP的热稳定性明显优于PR, 尤其在温度低于340 ℃时, MP在升温过程中质量基本保持不变, 在450℃到600 ℃的温度区间内, MP的质量损失相对严重, 这主要是由于MP的剧烈热解, 发生芳烃脱烷基、脱氢及芳核聚合等反应, 同时少量较低分子量的芳烃分子挥发造成的[17]。在温度高于600 ℃时, MP的分解曲线保持平缓降低, 当温度达到1000 ℃时, 其炭收率仍然高达74.39%。相比之下, PR对温度的变化更加敏感, 从升温之初至结束的整个过程, 热分解一直保持着较高的速率, 尽管在温度高于约760 ℃之后分解有所减缓, 但温度升高至1000 ℃时, 其炭收率低至53.86%。由此可知, MP比PR具有更高的炭收率, 作为粘结剂进行导热通道搭建更具优势。

与原料沥青相比, 在温度低于460 ℃时, 预氧丝的热重曲线的趋势相似, 之后由于原丝氧化过程中沥青分子发生氧化交联, 一些小分子组分和氧化产物如CO2、H2O等已经逸出[18], 能留给炭化阶段裂解失重部分减少, 如图1(b)所示, 其失重速率一直维持在较低水平, 所以炭收率明显较原料沥青高, 达到84.75%。Ogale等[19]研究了MPCF在炭化过程中微观结构的变化, 发现600~900 ℃为CF结构形成的主要阶段。900 ℃时纤维沿着轴向方向相对氧化纤维收缩约8%, 900℃之后CF不再发生收缩现象。由此实验选择经500 ℃初步炭化的CF作为原料, 其内部结构初步生长而具备一定的力学性能, 在后续的网络体制备中不易发生断裂破碎现象, 又能与粘结剂MP共同经历CF结构形成的主要热收缩阶段, 能保证纤维之间良好的粘结性。

图1 中间相沥青、酚醛树脂及预氧化纤维在N2中的热重曲线(a)及热分析曲线(b)

2.2 炭纤维网络体微观形貌

图2 (a1~c1)为不同炭纤维网络体炭化样品的扫描电镜(SEM) 照片。SCF500-MP1300样品中CF之间MP粘结剂所形成的炭质粘结点表面光滑, 无任何裂纹。这是由于SCF500仅经过低温炭化, 内部的轻组分并没有完全挥发, 热解及缩聚反应没有进行完全, 在后续的炭化过程中与粘结剂共同经历了CF结构形成阶段, 并发生同步的热膨胀或收缩, 保证了良好的粘结, 未出现开裂现象。

而SCF1300-MP1300样品中纤维搭接处出现了明显裂纹。这是由于SCF1300已经超过高温炭化, 其热解反应基本完成, 在重复相同炭化过程时其物性并不会发生变化, 然而, 粘结剂会热分解放出轻组分, 发生热收缩, 使其内部产生应力, 当应力无法维持结构稳定时产生裂纹。SCF1300-PR1300样品中, 酚醛炭很好地包覆在CF表面, 与CF之间形成了结构稳定的炭质粘结点, 但其过渡并不平滑, 与纤维界面轮廓清晰, 表明其与纤维并未发生良好结合。

炭纤维网络体石墨化后更清晰地呈现了三种样品不同的粘结状况。如图(a2,b2)所示, 纤维呈现出放射状截面结构, 并出现了劈裂现象, 这主要是纤维截面结构中石墨片层单元发生周向收缩所致[20]。值得注意的是, 在图(a2)中, 纤维之间的粘结剂MP在石墨化后出现了石墨片层结构, 且片层生长方向与纤维中的微晶片层排列方向一致, 铆接了相邻两根纤维, 从而使传递晶格波(声子)的晶面片层尺寸增大, 在相邻纤维形成高效的导热通路。在图(b2)中, 虽然在纤维外围粘结剂也形成了较明显取向的石墨结构, 但如前述原因, 纤维并未与粘结剂良好地接触, 之间存在裂纹。在图(c2)中, 纤维截面呈褶皱状无规结构, 并保持完整的圆柱状形貌, 纤维与粘结剂之间同样存在孔隙, 表明其粘结状态较差。此现象可能对纤维之间的热量传递产生影响。

图2 不同炭纤维网络体的SEM照片

(a1) SCF500-MP1300; (b1) SCF1300-MP1300; (c1) SCF1300-PR1300; (a2) SCF500-MP2850; (b2) SCF1300-MP2850; (c2) CF1300-PR2850

2.3 炭纤维网络体微观结构与导热性

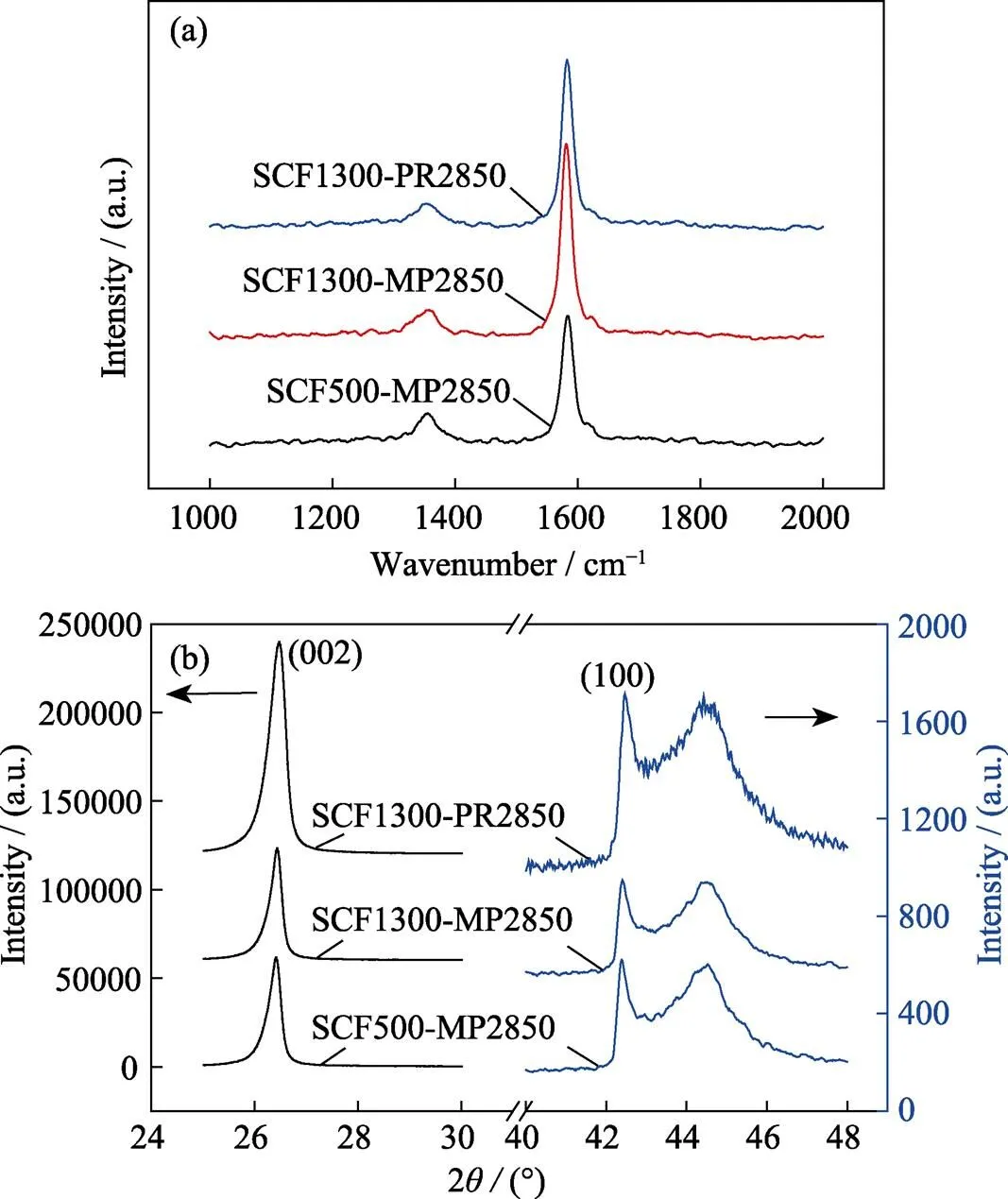

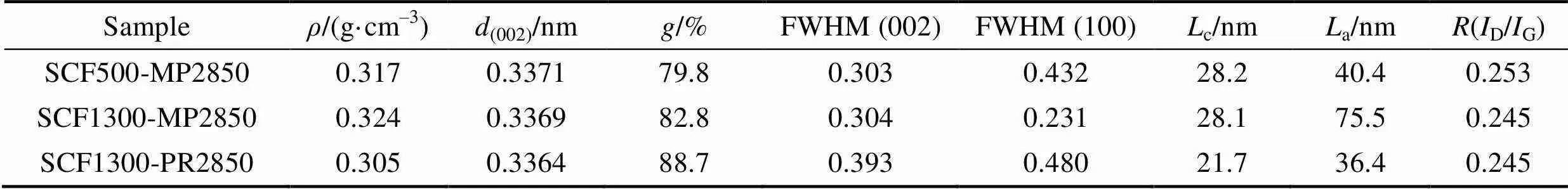

图3(a)为三组样品的拉曼光谱(Raman)图, 均在1358及1575 cm–1附近出现了D峰及G峰, 其峰面积之比=D/G代表了样品中碳原子缺陷的多少或炭材料石墨化度的高低,值越小, 石墨化度越高。由表1可知, SCF1300-MP2850、SCF1300-PR2850的值最小, 均仅为0.245, 表明其具有最高的石墨化度; 相比之下, SCF500-MP2850石墨化度较低, 其值为0.253, 这与XRD表征的微晶结构结果相对应。

图3(b)为样品的XRD图谱, 从图中可以看出, 所有样品都出现了尖锐的002峰, 表明经2850 ℃高温处理后MPCF已经转变成石墨纤维。石墨晶体结构参数如表1所示。SCF1300-MP2850、SCF1300- PR2850的晶面间距002均小于SCF500-MP2850, 而SCF1300-MP2850的晶面尺寸a最大。可以推测SCF1300纤维的石墨片层结构较为完善, 拥有相对较高的导热率。此外, 尽管SCF1300-PR2850表现出最高的石墨化度, 其(002)峰和(100)峰略微宽化, 表明其结晶度相对较低, 晶粒尺寸a和c较小, 这可能是由于其含有酚醛无定形炭的缘故。表2为炭纤维网络体经1300和2850 ℃高温处理, 真空浸渍石蜡后制得的相变储能复合材料的导热性能。其中各向异性参数定义为:

=in-plane/out-of-plane(4)

表示导热纤维在复合材料中的排布取向[21],值越大, 在面内的排列取向越好。

图3 炭纤维网络体拉曼光谱(a)及XRD图谱(b)

由表2可以看到, 三组炭化样品的导热性能接近, 在面内方向的导热率略微递减时面外方向的导热率相对递增, 但其沿两个方向的综合导热性能差异甚小。这表明, 样品在两个方向的热导率主要是由CF本身的导热性能所决定, 其差异主要是CF排列分布引起的, 与粘结剂状态关系不大。推测是由于MP粘结剂在1300 ℃处理条件下未形成良好的石墨结构, 未能对建立炭网导热通道做出明显贡献, 因而无法体现出粘结剂对样品导热率的影响。从值可以看出, SCF1300-PR1300PCM的各向异性值最低, 说明其纤维在方向上有更多的纤维排布, 这一点与该组样品石墨化后方向上的导热率最高相对应, 达到了4.53 W·m–1·K–1。

高温石墨化处理有效提升了样品的导热率。对采用MP粘结剂的两组样品, 面内热导率分别较炭化样品提高了14.97和13.52倍, 达到19.30和17.03 W·m–1·K–1, 也明显高于采用PR粘结剂样品的14.47 W·m–1·K–1, 尽管部分原因是由于纤维在面内排布取向不及前两种样品所致。通过两种MP粘结剂样品的比较可以看出, 虽然SCF1300纤维的石墨化度和微晶尺寸排列均优于SCF500(XRD和拉曼表征结果), 但其制得的样品导热率在面内和面外均低于采用SCF500纤维制得的样品, 这表明石墨化的MP粘结剂在SCF500纤维之间形成了良好的导热通道(与SEM观察相一致), 对整体导热性能起到了明显的促进作用, 且由于其沿各个方向分布均匀, 对各方向导热促进作用相同, 从而降低了各向异性指数。

表1 石墨化炭纤维网络体的微晶参数

表2 炭纤维网络体增强相变储能复合材料的导热性能

3 结论

1) 中间相沥青具有较酚醛树脂更高的炭收率及可石墨化度, 其作为粘结剂经石墨化后对形成的炭纤维网络体的导热性能有明显的增强作用。

2) 经500 ℃低温炭化的炭纤维能够与中间相沥青粘结剂良好粘结, 且石墨化后粘结剂所形成的石墨片层结构与炭纤维的石墨片层产生了铆接效应, 有效地促进了纤维之间的热量传导。

3) 采用中间相沥青对SCF500进行粘结制备的炭纤维网络体, 其密度较低, 为0.317 g∙cm–3; 经真空浸渍石蜡制备的相变复合材料在面内热导率高达19.3 W·m–1·K–1, 比纯相变材料提升了80倍, 且综合热导率均高于分别使用SCF1300纤维和酚醛树脂粘结制备的样品, 表明采用本研究方法制备的炭纤维网络体具有低密度、高导热的特点, 应用前景广阔。

[1] ALSHAER W G, NADA S A, RADY M A,. Thermal management of electronic devices using carbon foam and PCM/nano-composite., 2015, 89: 79–86.

[2] QURESHI Z A, ALI H M,KHUSHNOOD S. Recent advances on thermal conductivity enhancement of phase change materials for energy storage system: a review., 2018, 127: 838–856.

[3] HUSSAIN A R J, ALAHYARI A A, EASTMAN S A,. Review of polymers for heat exchanger applications: factors concerning thermal conductivity., 2017, 113: 1118–1127.

[4] MISHRA A K, LAHIRI B B, PHILIP J. Thermal conductivity enhancement in organic phase change material (phenol-water system) upon addition of Al2O3, SiO2and TiO2nano-inclusions., 2018, 269: 47–63.

[5] BIAN W, YAO T, CHEN M,. The synergistic effects of the micro-BN and nano-Al2O3in micro-nano composites on enhancing the thermal conductivity for insulating epoxy resin., 2018, 168: 420–428.

[6] HU J, HUANG Y, ZENG X,. Polymer composite with enhanced thermal conductivity and mechanical strength through orientation manipulating of BN., 2018, 160: 127–137.

[7] CHEN Y, ZHANG Q, WEN X,. A novel CNT encapsulated phase change material with enhanced thermal conductivity and photo-thermal conversion performance., 2018, 184: 82–90.

[8] NOMURA T, TABUCHI K, ZHU C,. High thermal conductivity phase change composite with percolating carbon fiber network., 2015, 154: 678–685.

[9] CAO J, WANG L, SHANG Y,. Dispersibility of nano-TiO2on performance of composite polymer electrolytes for Li-ion batteries., 2013, 111: 674–679.

[10] FAN B, LIU Y, HE D,. Enhanced thermal conductivity for mesophase pitch-based carbon fiber/modified boron nitride/epoxy composites., 2017, 122: 71–76.

[11] LI Y Y, QIAO Y Y, FAN X H,. Study on microwave-induced oxidation of carbon fibers surface., 2016, 44(08): 71–75.

[12] JIANG Z, OUYANG T, YANG Y,. Thermal conductivity enhancement of phase change materials with form-stable carbon bonded carbon fiber network., 2018, 143: 177–184.

[13] KANNO K, KOIKE N, KORAI Y,. Mesophase pitch and phenolic resin blends as binders for magnesia–graphite bricks., 1999, 37(2): 195–201.

[14] ZHAO Y, LIU Z, WANG H,. Microstructure and thermal/ mechanical properties of short carbon fiber-reinforced natural graphite flake composites with mesophase pitch as the binder., 2013, 53: 313–320.

[15] ZHONG B, ZHAO G L, HUANG X X,. Binding natural graphite with mesophase pitch: a promising route to future carbon blocks., 2014, 610: 250– 257.

[16] JIANG Z, OUYANG T, YAO X,. Die swell behavior of liquid crystalline mesophase pitch., 2016, 51(15): 7361–7369.

[17] YU F, CHEN L, FEI Y Q. Investigating carbonization of mesophase pitch fibers by thermo-gravimetric analysis., 2016, 36(4): 100–103.

[18] MIURA K, NAKAGAWA H, HASHIMOTO K. Examination of the oxidative stabilization reaction of the pitch-based carbon fiber through continuous measurement of oxygen chemisorption and gas formation rate., 1995, 33(3): 275–282.

[19] OGALE A A, LIN C, ANDERSON D P,. Orientation and dimensional changes in mesophase pitch-based carbon fibers., 2002, 40(8): 1309–1319.

[20] YOON S H, TAKANO N, KORAI Y,. Crack formation in mesophase pitch-basedcarbon fibres: Part I Some influential factors for crack formation., 1997, 32 (10): 2753–2758.

[21] SONG N, JIAO D, DING P,. Anisotropic thermally conductive flexible films based on nanofibrillated cellulose and aligned graphene nanosheets., 2016, 4(2): 305–314.

Evaluation of Low Density and Highly Thermal Conductive Carbon Bonded Carbon Fiber Network with Mesophase Pitch as Binder

OUYANG Ting1, CHEN Yun-Bo1, JIANG Zhao1, FEI You-Qing1,2

(1. College of Materials Science and Engineering, Hunan University, Changsha 410082, China; 2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China)

The carbon bonded carbon fiber network was prepared by using carbon fibers carbonized at 500 ℃ with mesophase pitch as binder. The sample was compared with the one prepared by using carbon fibers carbonized at 1300 ℃and the one prepared by using phenolic resin as the binder. The carbon yields of binders, microstructure, graphitization degree and crystallite size of samples were characterized and thermal conductivity was obtained for the samples soaked into phase change materials (PCM) to form PCM composites. Results showed that a good “in-plane” bonding effect was formed between the highly aligned graphene layers of binders and graphite fibers. The density of the carbon fiber network after graphitization is 0.317 g∙cm–3, and the in-plane thermal conductivity of its PCM composite is 19.30 W∙m–1∙K–1, increased by 80-folds as hhat of pure PCMs.

mesophase pitch; carbon fiber; high thermal conductivity; phase change materials composite

TQ174

A

1000-324X(2019)10-1030-05

10.15541/jim20190062

2019-02-13;

2019-03-21

湖南省自然科学基金(2018JJ3044) Natural Science Foundation of Hunan Province (2018JJ3044)

欧阳婷(1983–), 女, 博士, 副教授. E-mail: oyt@hnu.edu.cn