液体轨控发动机真空矢量推力现场校准影响因素分析

2019-12-24李志勋王宏亮刘丽宁

李志勋,王宏亮,赵 曙,刘丽宁

(西安航天动力试验技术研究所,西安710100)

1 引言

矢量推力对控制飞行器姿态、提高入轨精度等具有重要意义,其测试技术已成为国内外火箭发动机研究机构所关注的重点[1]。

美国20世纪60年代开始使用六分力试车台对配置推力矢量控制机构的发动机进行试验测量[2-3]。日本20世纪80年代也开展相应的研究与应用[4]。国外对于火箭发动机矢量推力测量技术的公开论文较少。

我国20世纪70年代开展六分力测量理论及试车台的研究和工程应用,主要集中在小型固体火箭发动机的推力矢量测量方面。“九五”期间,颜雄雄等[5]针对小发动机矢量推力的特点和测量要求,在二轴转台数学模型的基础上提出间接测量矢量推力的线性组合法,并给出误差计算公式。李庆忠与意大利国家计量院合作在多分力计测试、校准及试验技术、与国际力值比对等方面给出了实验室标准力的直接与间接校准方法[6]。周长省等[7]利用液压加载装置实现了标准矢量力的加载,分析矢量力测试的误差影响因素为传感器本身的测量误差以及校准装置形变。

近年来,为适应复杂飞行环境及深空探测任务的发展需要,国内建立一系列的液体轨控发动机高空模拟试验条件,逐步将真空矢量推力测量任务纳入常态化试验需求。在高空模拟试验过程中,受发动机、推进剂供应管路及测控线缆的安装状态、点火热辐射、真空舱气压环境及外界振动等影响,矢量力传感器实验室校准状态与试验现场不一致,引起传感器校准系数偏差,给矢量推力的测量带来一定不确定性,直接影响到发动机设计性能的评估。目前,国内外对于液体发动机矢量推力测量现场原位校准技术鲜有报道,该技术研究处于起步阶段。

为减少试验系统相关环节对矢量推力测量不确定度所造成的影响,需要对矢量力传感器开展高模试验状态下的现场校准研究工作。结合某型号液体轨控发动机研制任务需求,本文建立一套矢量力现场校准系统,提出一种远程自动精确矢量推力的现场校准方法,对矢量力传感器进行不同试验环境下的现场原位校准,分析试验系统相关环节对矢量推力校准系数的影响情况,提出有效的解决措施。

2 校准系统组成及原理

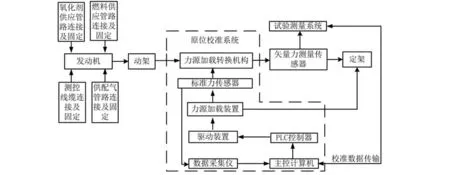

校准系统安装于发动机试验推力架上,通过力源加载装置对矢量力传感器加载不同的力源载荷,模拟发动机推力产生过程,实现对矢量力测量传感器的现场校准功能。校准系统由力源加载装置、力源加载转换机构、驱动装置、PLC控制器、标准力传感器、数据采集器及主控计算机所组成(图1)。

图1 校准系统原理图Fig.1 Schematic diagram of calibration system

力源加载装置用于提供标准力源,采用电动缸加载标准力源,使用标准力传感器+数据采集仪实时监测力源加载值,加载过程采用主控计算机+PLC控制器+驱动装置的方式控制,最终通过力源加载转换器将标准力源传递至矢量力传感器,形成校准所需的力及力矩。

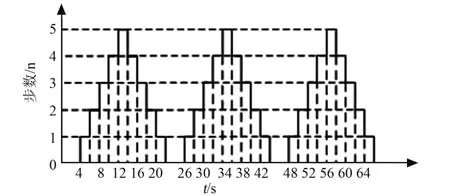

真空环境下的校准必须解决远程自动加载力源的问题。主控计算机放置于远端测控中心,与数据采集器和控制器建立远程通讯连接,校准软件按照六档三遍的预定程序控制电动缸进行力源加载(图2),加载档位不少于33档,每档驻点时间可调(最长10 s)。

图2 自动加载控制程序Fig.2 Schematic diagram of force source loading progress

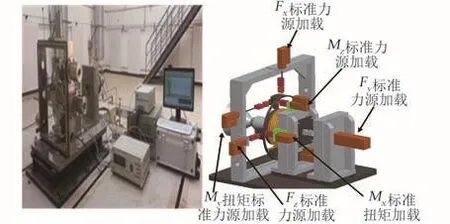

矢量推力测量系统采用四柱式六分力传感器,其测量量程为:Fx:0~500 N;Fy:0~8000 N;Fz:0~500 N;Mx:0~100 N˙m;My:0~100 N˙m;Mz:0~200 N˙m。依据测量传感器量程,要求现场校准系统具备如下校准条件:Fx:0~600 N;Fy:0~10000 N;Fz:0~600 N;Mx:0~150 N˙m;My:0~150 N˙m;Mz:0~300 N˙m。在此基础上,系统选配了相应量程的电动缸及标准力传感器,对于Fx、Fy、Fz各配置一套电动缸+标准力传感器,其中Fx、Fz所用的电动缸及标准力传感器的量程均为1000 N,Fy所用的电动缸及标准力传感器的量程为 10000 N。 对于Mx、My、Mz,各配置 2 套量程为1000 N的电动缸和标准力传感器,2套电动缸以推、拉力的方式同时作用于同一力臂的两端,产生所需的力矩。力源加载装置结构如图3所示。

图3 力源加载装置示意图Fig.3 Schematic diagram of force source loading device

3 矢量推力测量影响因素试验分析

3.1 温漂测量误差影响分析

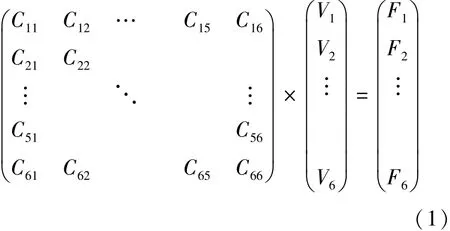

对于线性矢量六分力传感器,输出电压和力值关系如式(1)所示:

C为传感器系数矩阵,其中Cii为主系数,Cij(i≠j)为交叉干扰项系数;V为传感器电压输出矩阵;F为传感器力值矩阵。由于传感器主系数的变化对于输出力值的影响远远大于交叉干扰项系数的影响,因此本文主要分析环境因素对主系数矩阵变化造成的影响。

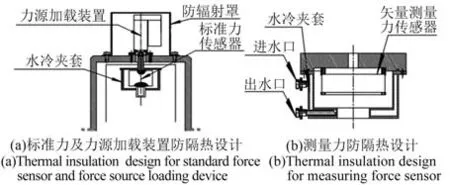

在高模试车状态下,发动机点火所产生的热量主要以热辐射方式对推力架、力源加载装置、矢量力传感器、推进剂供应管路、测控线缆等组件进行热传递,致使各个组件的弹性模量发生改变[8],导致推力测量零位及灵敏度出现偏差,即为温漂效应。为降低温漂影响,需要对真空舱内矢量推力测量环节采取必要的水冷防隔热措施,见图4。

图4 传感器水冷隔热罩Fig.4 Water cooled heat shield for sensor

为研究推力测量过程中的温漂影响,并验证防隔热设计是否有效,将校准系统整体放置于高低温试验箱内,对其进行不同温度环境下的推力现场校准,如图5所示。

图5 高温环境下的推力校准Fig.5 Calibrating process for high temperature condition

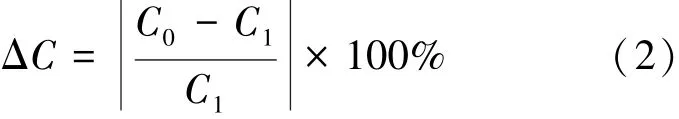

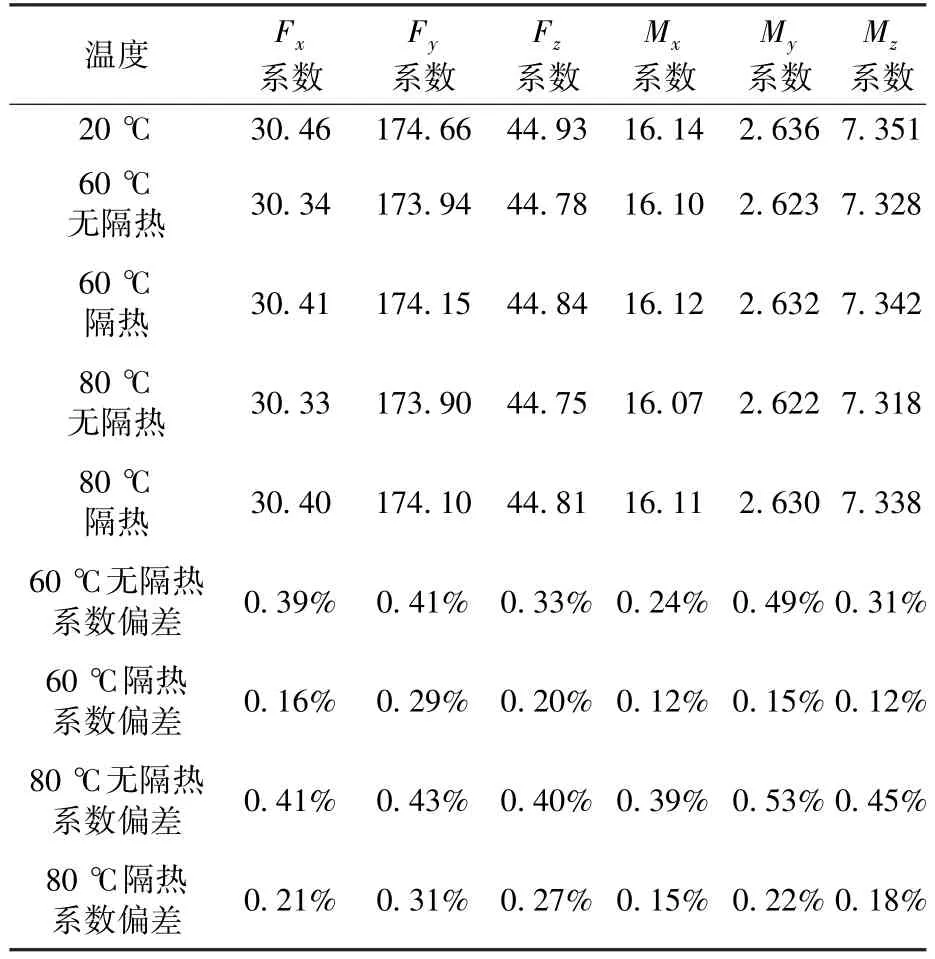

在高低温试验箱建立20℃、60℃、80℃温度环境,对矢量推力测量与校准系统在无隔热和隔热2种条件下进行推力现场校准。当箱内温度稳定控制在设定温度±1℃后,开展矢量推力的校准工作,以获取不同温度下的矢量推力校准数据。相应传感器各分量的校准系数见表1,校准系数偏差按式(2)计算。

ΔC为传感器校准系数偏差;C0为传感器常温、常压静态校准系数;C1为传感器不同环境下现场校准系数。

数据表明,传感器校准系数偏差随温度增大而增大,80℃未隔热时最大系数偏差达到0.53%。采用水冷隔热措施后,效果明显,可有效降低传感器校准系数的温漂影响。

表1 不同温度下的校准测试Table 1 Calibration tests at different temperatures

3.2 试验管路及线缆影响分析

氧化剂或燃料供应管路及吹除管路、测控线缆等弹性组件安装方式给矢量推力测量传感器带来一定的约束力。管路增压、流体流动使管路约束力呈非线性变化[9],会带来一定的测量不确定度。为降低此类因素的影响,系统采用如下技术措施:

1)试验管路及线缆的紧固处理。待氧化剂或燃料供应管路及吹除管路、测控线缆与发动机对接完成后,将其与推力定架进行紧固处理,确保与推力架连接部位牢固固定,使管道弹性阻力恒定,避免发生摩擦,并确保管路走向的各个支撑点也牢固固定,避免弹性阻力、“负推力”大小和方向的不确定。

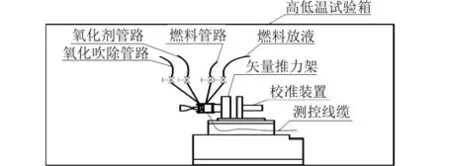

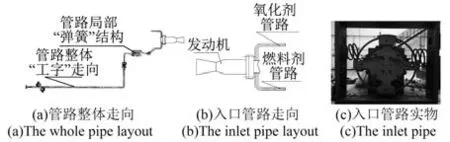

2)管路缠绕式设计。目前推进剂供应管路通常采用缠绕式结构来增加管路柔性、降低管路刚度、减小管路约束力,但可能存在匝数过多、外形尺寸及弹性形变过大的问题。为满足管路“柔性+刚性”[10]的设计要求,将推进剂供应管路整体走向设计成“工”字形,使氧化剂管路和燃料管路对称于推力轴线方向布局,在发动机入口附近将管路走向改为垂直于推力轴线方向,减小管路内液体流动产生的“负推力”影响,见图6。发动机入口管路局部采用缠绕结构,可近似为弹簧原理[11],使管路约束力减小,有助于提高推力测量精度。

图6 推进剂供应管路设计Fig.6 Design of propellant supplying pipe

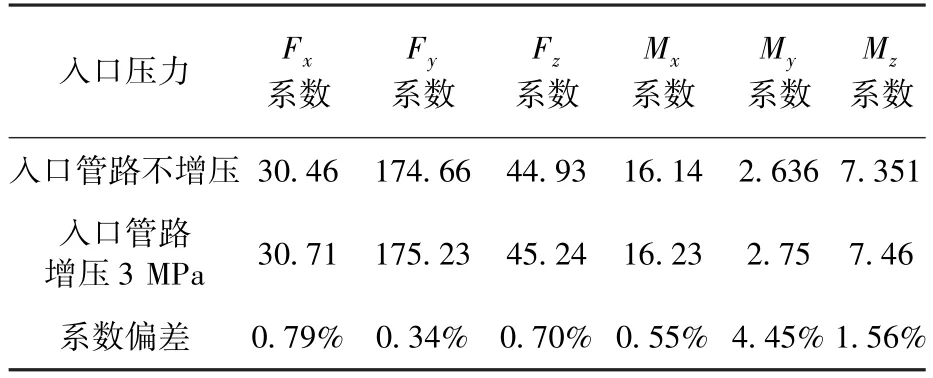

3)管路增压下的校准测试。分别对控制气供应管路、氧化剂供应管路及燃料供气管路在不增压和3 MPa增压条件下进行矢量推力的现场校准工作,获得不同入口压力条件下矢量推力测量的校准数据,见表2。通过校准数据分析评价管路柔性设计措施的有效性。

表2 管路增压前后校准系数Table 2 Calibration coefficients before and after pipe pressurization

测试数据表明:在入口管路增压状态下,Fx、Fy、Fz、Mx、My、Mz各校准系数均发生一定变化,对推力测量精度有显著影响。由于试验产品型号的不同,推进剂入口连接空间位置往往不同,在试验台上的推进剂供应管路空间走向以及管路规格也有很大区别,不同管路增压后对推力的测量影响随机性较强,因此,在管路增压状态下应开展对矢量推力测量系统的现场校准工作。

3.3 外界振动和真空环境影响分析

真空舱系统的主要振源为系统预抽真空时机械真空泵组通过真空管路传递到真空舱的机械振动和真空舱冷却夹套内的冷却水流动时的振动。此类振动可通过真空舱基础及管路传递给矢量力传感器和标准力传感器,给推力测量和校准过程带来一定的影响。因此,需要对推力架采取必要的隔振措施。另外,推力原位校准系数通常在常压环境下获取,真空环境对其是否影响,鲜有文献提及。基于以上考虑,开展验证工作。

3.3.1 推力架隔振效果测试

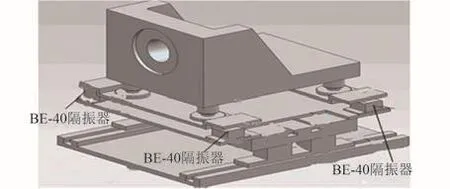

由于真空舱基础与推力架刚性连接,为降低真空舱振动的影响,在推力架与真空舱基础的连接环节处增加隔振器[12],见图7。隔振器为上海夏松公司生产的BE-40,单个隔振器额定载荷为40 kg,刚度为157753 N/m,在额定载荷下的固有频率为10 Hz。

图7 隔振器布局示意Fig.7 Schematic diagram of vibration isolator layout

由于发动机入口管路振动使其约束力呈非线性变化,需要将入口管路与推力定架紧固后再接入发动机,减小入口管路的振动影响。

为验证上述措施的有效性,分别对主推力Fy的零位测量数据进行采集分析,未隔振前,系统噪声平均为2.95 N,而采用单级隔振装置后,系统噪声降低到1.5 N,系统噪声降低49%,表明隔振措施是有效的。推力架采用的隔振方式为被动隔振,要进一步降低振动对推力测量带来的影响,还需要对系统振源进行有效控制,这将是下一步研究的重点。

3.3.2 真空环境校准测试

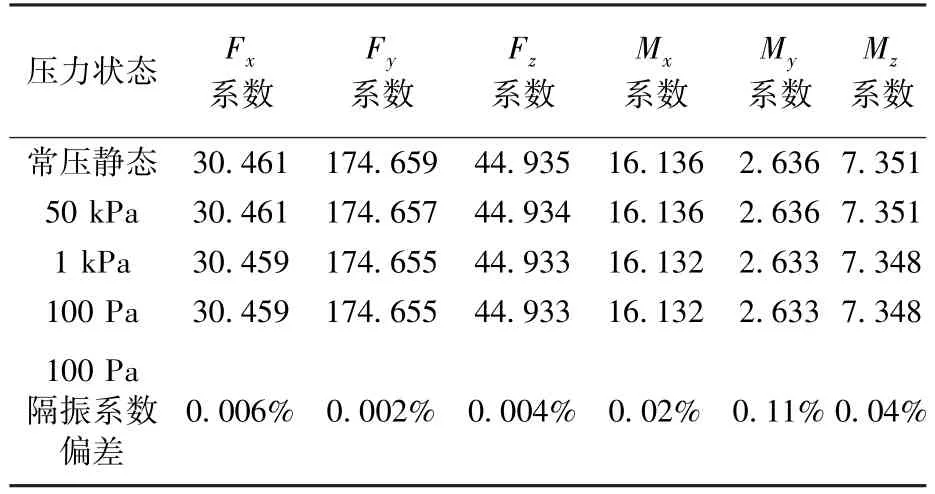

分别在常压静态、50 kPa、1 kPa、100 Pa 抽真空环境下对矢量力测量传感器进行现场校准,推力架采用隔振器,获取相应的校准系数,见表3。数据表明,真空舱内气压环境对Fx、Fy、Fz、Mx、My、Mz校准系数影响较小,同时表明真空舱隔振措施有效,可将外界振动干扰影响降至最低。

表3 不同真空环境下的校准系数Table 3 Calibration coefficients in different vacuum environments

4 结论

本文建立了一套矢量力现场校准系统,提出了一种远程自动精确矢量推力的现场校准方法,通过试验得出如下结论:

1)推力校准系数受发动机热辐射影响明显,通过对推力测量传感器及校准系统采取水冷隔热措施,将温漂效应所产生的校准系数最大偏差由0.53%降低至0.22%;

2)试验管路及线缆对推力校准系数影响明显,除采用紧固、缠绕式等优化管路及线缆的安装设计外,还应开展管路增压状态下的现场校准工作,测试结果表明管路增压对Fx、Fy、Fz、Mx、My、Mz校准系数均产生了一定的影响,最大影响量达到了4.45%;

3)系统隔振措施有效,减振后系统噪声降低49%。 真空舱环境对Fx、Fy、Fz、Mx、My、Mz校准系数影响较小,可忽略其影响。