纯电动客车驱动电机电磁设计

2019-12-24吴先坤柯宝平潘岱松

吴先坤, 程 义, 柯宝平, 潘岱松

(安徽安凯汽车股份有限公司 新能源汽车研究所, 合肥 230051)

近年来,新能源客车蓬勃发展,对驱动电机的性能提出了更高的要求。本文从磁路优化设计角度出发,设计一种能够在山区、爬坡等工况下稳定运行的驱动电机,并对其性能进行仿真分析。

1 驱动电机电磁设计

1.1 总体要求

纯电动客车的驱动电机目前我国采用较多的是永磁同步电机,具有重量轻、体积小、效率高、结构简单的特点,与其他电机相比具有绝对优势。

设计之初需制定电机电磁设计的目标。本设计目标为实现最大转矩和最大功率指标输出,用最少的材料、最低的成本实现电机的最大输出;在最大转矩和最大功率指标实现的基础上,做到电机高效区更宽、高效区占比更大;控制电机齿槽转矩,使电机输出转矩更加平稳,转矩波动更小,同时电磁噪声更小[1-2]。

根据某电动客车动力需求,并遵循电机的设计准则,拟设计永磁同步电机额定功率85 kW、峰值功率185 kW、额定转速1 350 r/min、峰值转速3 000 r/min。分别从永磁材料选择、转子结构、极槽配合及气隙长度选择等方面进行设计研究。

1.2 永磁材料选择

从材料的属性方面考虑,市面上现采用较多的永磁材料有:铝镍钴、铁氧体、稀土钴、钕铁硼等,其磁性能属性见表1。

表1 常用永磁材料的磁性能

铝镍钴价格相对较低,但材料硬而脆,矫顽力较低;稀土钴虽然剩磁、矫顽力和最大磁能积都很高,但除电加工外,不能进行机械加工,且材料价格高,造成成本加剧;综合考量后本次设计选用价格较低、应用广泛的钕铁硼材料,虽然其含有较多的铁和钕易发生锈蚀现象,但通过对其表面进行涂层、电镀等处理手段可有效避免[3-4]。

1.3 转子结构

与传统异步电机不同,永磁同步电机转子内自身产生励磁磁场,为进一步降低成本,需在保证充分发挥材料作用的前提下对所选钕铁硼材料的数量及结构进行合理化设计,设计原则如下:保证气隙磁场足够强,保证输出转矩高;在保证其力学属性的前提下,合理设计磁钢结构布置,尽量减小装配的强度;在保证电机输出及各项性能前提下,缩减磁钢用量[5-6]。

为满足纯电动客车的载客、爬坡等高转矩行驶需求,在保证永磁体面积不变的前提下,利用有限元软件对两种常见类型(即“V”型和“V一”型)的气隙磁密进行仿真计算分析,结果如图1所示。

图1 “V”型和“V一”型结构气隙磁密对比图

由图1可知,“V”型和“V一”型结构的气隙磁密峰值分别为0.8 T和0.9 T,“V一”型气隙磁密增大12.5%,采用此种结构可有效减少漏磁通、增大气隙磁密,因此本次设计采用“V一”型结构。

1.4 极槽配合

驱动电机在工作过程中保持低的齿槽转矩、噪声和振动,以保证具有较低的电枢反应磁动势谐波含量,最佳的极槽配合尤为重要。在选择极槽配合时,不仅需考虑噪声和齿槽转矩,更应从损耗角度重点考量。

通过查阅文献得知:电机铁耗随电机频率增大而增大,呈指数关系[7]。考虑到转子安装空间限制,极数不宜选择过多,结合以往设计经验,本文设计的转子极数为12,槽数在48、60和72之间选择。针对3种配合,分析其齿槽转矩、输出转矩和总损耗的结果,综合选定槽数[7-8]。

极槽配合属于通过改变永磁体气隙磁密,消弱对齿槽转矩有影响的傅里叶分解系数,对以上3种极槽配合进行有限元分析,结果见表2。从中可以看出,其中12极60槽的峰-峰值齿槽转矩最小;12极48槽的峰-峰值齿槽转矩远大于其他两种配合;分别设置斜槽角度10°后,3种配合的10°峰-峰值齿槽转矩均大幅下降;而12极48槽依然远高于其他两种配合,所以首先排除[9-10]。

表2 3种配合齿槽转矩极脉动表

选取合适的极槽配合不仅需考虑齿槽转矩,还需考虑到损耗的大小,这也决定了样机能否保证较高的功率密度和转矩,是否具有良好的NVH特性。12极60槽和12极72槽的转矩-转速曲线和损耗-转速曲线分别如图2和图3所示。从曲线来看,在540 V电压平台下,12极72槽外特性曲线明显优于12极60槽,且总损耗远小于12极60槽总损耗,所以综合以上因素,选择12极72槽较为合理。

图2 转矩-转速曲线图

图3 损耗-转速曲线图

1.5 气隙长度

气隙长度直接影响电机的性能指标,也决定磁通量的大小。气隙较长,电机磁阻较大、永磁体利用率较小,间接增加电机成本;气隙较短,一方面不易装配且结构可靠性较差,另一方面也会使得电机振动、噪声加剧[11-12]。因此在电机气隙选择上要在控制成本的基础上多角度考虑,依据永磁同步电机设计准则,永磁同步电机相较于异步电机而言气隙稍大,综合考量后本次设计选取气隙长度为2 mm。

2 实验验证

2.1 实验依据及条件

样机试制结束后,依据GB/T 18488.1—2015《电动汽车用驱动电机系统 第1部分:技术条件》[13]和GB/T 18488.2—2015《电动汽车用驱动电机系统 第2部分:试验方法》[14]展开电机相关实验。

为保证实验的可靠性,将驱动电机置于AVL室内台架上,于平均相对湿度为75%、平均气压1.4×105Pa、平均温度为25 ℃环境下开展,设置电压平台540 V。

2.2 实验结果

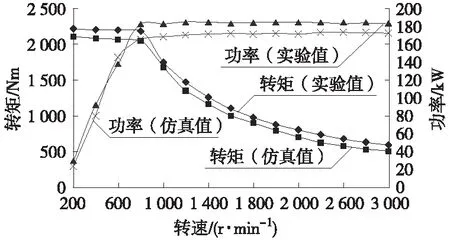

实验结果如图4所示,可以看出该电机实际转速-转矩与转速-功率关系与其仿真结果基本一致,且其峰值转矩和峰值功率均能够满足设计要求。实验后针对数据进行分析整理,得到540 V平台电动系统效率map图,如图5所示,电动系统效率大于80%的区域占总区域的97.8%,在200 r/min至3 000 r/min间的平均效率为91.2%,相较以往大于80%区域96%、200 r/min至3 000 r/min间平均效率89.5%均有所提升。

图4 实验与仿真结果对比图

图5 电动540 V系统效率map图

3 结束语

本文从永磁材料选择、转子结构、极槽配合以及气隙长度的选择等方面入手,设计了一种高功率密度、高转矩及低噪声的永磁同步电机,该电机相较以往同平台电机,功率密度从0.71 kW/kg提高至1.03 kW/kg,峰值转矩从 2 000 Nm提高至2 200 Nm,工作噪声从87 dB(A)下降至 82 dB(A),可以满足我国大部分山区、高原等地的客车载客、爬坡等需求。