适应大型采掘设备运行的充填体强度研究

2019-12-23杨清平王少勇刘洪斌

杨清平,王少勇,刘洪斌

适应大型采掘设备运行的充填体强度研究

杨清平1,王少勇2,刘洪斌2

(1.中色非洲矿业有限公司,北京 100082;2.北京科技大学 土木与资源工程学院,北京 100083)

上向进路充填采矿法在矿山的应用越来越广泛,但充填体的稳定性受爆破震动和铲运机等设备运行的影响,因此,充填体的强度设计是否合理直接影响矿山的安全和高效生产。以谦比希铜矿西矿体为研究对象,结合矿山的开采技术条件,采用经验类比法和理论计算法确定充填体的强度。研究结果表明,采用工程类比法确定的充填体强度需达到1.5 MPa,浇面层的充填体强度需达到2.5~3 MPa,且浇面层的厚度为1.0 m;充填体需达到自立时,充填体的强度应大于0.1 MPa;充填体需满足铲运机的运行时,浇面强度须大于2.15 MPa,浇面层厚度大于0.7 m。

上向进路充填采矿法;谦比希铜矿;充填体强度;工程类比法;理论计算

0 引 言

随着社会的快速发展,人们对矿产资源的需求显著增加,因此,越来越多的矿山由浅部开采向深部开采进行过渡。而深部开采中常面临着高地温、高应力等问题,导致井下工作效率较低,且井下的工作环境安全性降低,因此,充填采矿方法在深部开采中应用越来越广泛[1]。上向进路分层充填采矿法为充填采矿法中较为常用的一种,具有机械化程度高、矿石损失贫化较小等优点,能显著改善井下采空区的安全,从而在矿山开采中得到了广泛的应用。然而,该种采矿方法也存在一定的问题,由于铲运机等大型设备会在下分层的充填体上进行作业,特别是对于大型的铲运机等设备,其重量较大,容易对充填体产生一定程度的破坏,从而降低矿山的开采效率,因此,上向进路分层充填体采矿方法中的充填体强度设计是否合理对保证矿山进行安全高效开采具有重要的影响[3]。

国内外众多学者对此进行了大量的研究,邱景平对上向进路充填采矿法的充填体强度进行了研究,主要是在总结国内外类似矿山工程实例的基础上,从而采用类比法确定上向进路充填采矿法的充填体强度[4]。结合矿山的开采技术条件和充填情况,占飞和邹南荣运用理论计算方法,从充填体自立强度和爆破因素影响的情况下确定了某铜矿充填体的强度[5-6]。王凤麟在室内进行充填体强度配比试验,对某铜矿尾砂胶结充填体的配比进行了优化[7]。吴秀良和魏威分别对矿山的充填工艺进行了相关研究,并结合采矿设计手册和工程类比法等对充填体的强度进行了设计,为矿山确定合理的充填体强度提供了参考[8-9]。综上所述,确定上向进路充填采矿法的充填体强度主要包括经验公式法、理论计算法和工程类比法等,但对于不同的矿山,其开采技术条件和充填情况不同,因此,根据不同矿山的充填情况,需对其充填体强度进行有针对性的设计和优化[10-11]。

本文通过对西矿体赋存条件、技术装备水平和可行的采矿方法进行大量研究,基于膏体不分层、不离析、不脱水的优良特性,厚大采场可实现分步回采,可大幅度提高资源回收率的优势,最终确定采用上向进路膏体充填采矿法,根据矿体厚度可分为单进路和进路回采。本研究将根据新盘区采矿方法与采矿设备,分析计算膏体充填体强度需求,以确保井下作业环境安全,提高生产效率,为矿山安全和高效生产提供依据。

1 谦比希铜矿西矿体新盘区采矿方法

谦比希铜矿西矿体为倾斜薄矿体,矿体厚度为5~10 m,将新建立的盘区沿矿体走向布置,整个盘区的长度为360 m,厚度为矿体的厚度,并将每个盘区沿着矿体走向划分为2个采场,每个采场的长度为180 m。

对于每个采场而言,确定分段高度为18 m,并将每个分段又划分为4个分层,即每个分层的高度为4.5 m,两个采场之间留设有3 m的间柱不进行回采。新建立的盘区回采设计如图1所示,整个工程布置有分段巷、管缆井和采场联络道等。为了保证井下大型设备的工作效率,采场联络道的坡度应小于15%。对于谦比希铜矿西矿体建立的新盘区而言,设计的进路尺寸为(4.5~6)m×4.5 m,每次爆破进尺为4.6 m,采场的回采顺序为自下而上进行回采,下一个分层回采完成后,立即对其进行膏体充填,所采用的水灰比为1:(12~16)。

图1 新盘区回采设计

2 充填体强度设计

根据谦比希铜矿西矿体回采方案,充填体需满足自立、大型设备运行的要求,为此对充填强度进行个性化设计。

2.1 经验类比法

对于采用充填采矿方法的矿山而言,通过对井下进行充填,可解决井下采空区的稳定性,但也存在一些问题,特别是对于需要揭露的充填体而言,一方面需要保证充填体能够自立,且能受爆破震动等因素的影响;另一方面,对于某些特定的矿山,需要在充填体上运行大型设备,则充填体还需要满足设备运行的要求。

通过对国内外上向分层充填采矿方法的矿山进行整理分析,采用上向分层充填采矿方法的矿山主要包括内蒙查干银矿、三山岛金矿、新桥硫铁矿、凡口铅锌矿、铜录山矿、山东金铃铁矿、新城金矿和焦家金矿等,所采用的充填材料包括细江砂、分级尾砂和全尾砂等。大多矿山要求28 d的充填体强度为0.7~3.0 MPa,充填配比为1:4~1:10,特别是对于浇面层的充填体而言,其强度要求更高。内蒙查干银矿要求上部浇面层的充填体灰砂比为1:4,且浇面层的厚度为0.5 m;凡口铅锌矿要求上面浇面层的充填体灰砂比为1:4,且浇面层的厚度为0.5~1.0 m;焦家金矿要求上面浇面层的充填体灰砂比为1:4,且浇面层的厚度为1.0 m,强度为2.5~3.0 MPa;因此,通过类比发现,充填体的强度需达到1.5 MPa,浇面层的充填体强度需达到2.5~3 MPa,且浇面层的厚度为1.0 m。

2.2 理论计算法

2.2.1 充填体自立强度

(1)经验公式法。通过对国内外大量采用充填采矿方法的矿山进行统计,建立充填体的充填高度与强度的关系。

式中,为胶结充填体的高度,m;为胶结充填体的设计强度,MPa;为经验系数,当充填体的充填高度小于或大于50 m时,取值分别为600和1000。

根据西矿体新盘区实际情况,各参数取值分别为:=4.5 m,=600,代入式中进行计算得:=0.323 MPa。

(2)Thomas模型法充填体强度设计。Thomas模型法主要是考虑到充填体在采场中出现的拱效应,当充填体由地表经过管道充填到井下后,充填体会与围岩之间产生一定的摩擦力,且充填体受到上覆充填体的作用和构造应力的作用,从而形成拱作用。该模型主要是考虑采场底部充填体的作用,因此,可得到充填体底部的竖直应力计算公式为:

式中,为作用在充填体底部的垂直应力;为充填料的堆密度,17.8 kN/m3;为充填体高度,4.5 m;为充填体宽度,6 m。

将充填体强度设计的参数值代入式(2)中,得到Thomas模型法计算的充填体强度值为=0.095 MPa。

(3)Michell模型法充填体强度设计。Michell模型法主要是忽略了充填体与围岩的摩擦力作用,而主要考虑的是充填体自身的胶结作用。因此,采用本方法计算得到充填体强度的计算表达为:

即:

式中,为充填体强度设计值,MPa;为充填体容重,取17.8 kN/m3;为充填体高度,取4.5 m;为充填体长度,取90 m;为充填体宽度,取6 m;为安全系数,取2.0。

将充填体强度设计参数代入式(4)中,得到Michell模型法的充填体强度设计值为=0.037 MPa。

综上所述,根据经验公式法、Michell模型法和Thomas模型法计算表明,西矿体新盘区采场留有矿柱,充填体受压很小,可视为围岩稳固的情形。因此,充分考虑安全性和经济性,推荐西矿体充填体自立强度为0.1 MPa。

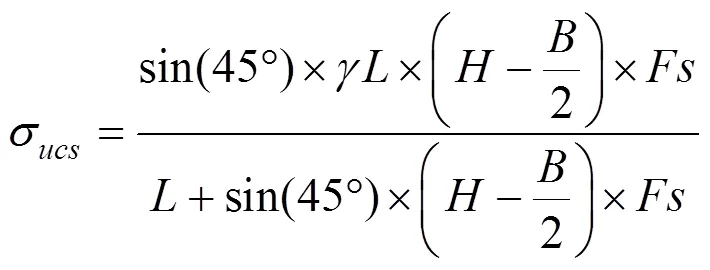

2.2.2 铲运机设备运行所需的强度

谦比希铜矿西矿体建立的新盘区拟采用上向进路分层充填采矿法,采场分段高度为18 m,划分为4个分层,每个分层高度为4.5 m,首先回采下分层矿体,对下分层采空区进行充填,在回采上分层矿体时,铲运机等大型设备需要在充填体上行走。因此,充填体需要承受上部行走的大型设备的重量,充填体需要满足一定的强度,且在上部具有一定的厚度。

根据矿山现有的开采技术条件,采场中运行的大型设备主要包括铲运机、装药台车和凿岩台车等,其中装药台车和凿岩台车的运动主要为静荷载,铲运机运动过程中的荷载主要为往复运动的动荷载,且铲运机自重和运载的矿石重量之和大于装药台车和凿岩台车。因此,本研究主要考虑铲运机对充填体破坏的影响。

(1)铲运机参数。西矿体所采用的铲运机运行模式如图2所示,其中铲运机的型号为阿特拉斯ST14型铲运机,最大斗容为7 m3,车身长10.825 m,满载时后轮接地面尺寸为35 cm×30 cm,接地面积为1200 cm2,与计算相关的铲运机参数见表2。

图2 铲运机运行模式示意(Hassani and Bois 1992)

表1 特拉斯ST14柴油铲运机相关参数

(2)胶结层厚度计算。阿特拉斯ST14柴油铲运机的满载重量为50 t,即500 kN。根据铲运机的工作原理,其受力主要包括前轮受力和后轮受力,且后轮受力比前轮受力更小。因此,本研究主要以前轮的受力作为轮胎的竖直方向受力进行研究。

式中,q为后轴轮载的水平分量,MPa;P为轮胎作用于充填体的应力值,MPa;为静载轮载压力,kN;为后轴与前轴轴载之比;,为轮胎与胶结层接触面矩形的长和宽,cm;

按照铲运机常规运行2档速度10.1 km/h取值,即2.8 m/s来计算设备的最大荷载。地下无轨设备的荷载波动模型通常为:

(t)=+0.125´´´2´sin()´10−3(6)

式中,(t)为动态轮载压力,kN;为静载轮载压力,150 kN;为几何不平顺矢量,m;高速公路一般取2 mm,充填体40 mm;为振动圆频率,=2pn/(1/s);n为铲运机运行速度,m/s,为几何曲线波长,按照车身长计算,m。

根据波动理论,当sin()=1时,波动荷载最大,铲运机施加于充填体的垂直荷载也最大。

=+0.125´´´(2pn/)2´10−3(7)

因此,代入式(7)计算得到为150 kN。由 公式(5)可得到轮胎作用于充填体的应力值为 1.43 MPa。

胶结层厚度计算公式为:

≥1´40´[10´´(2+2)1/2´q]/(8)

式中,各参数见表2。取1=2,计算得到胶结层厚度≥0.67 m,取整为0.7 m。

表2 胶结层厚度确定所需参数

(3)胶结层抗压强度计算公式为:

≥f´q(9)

式中,2为安全系数,取1.5。由此可得到胶结层抗压强度为2.15 MPa。

3 结 论

(1)上向进路分层充填采矿法可明显提高井下采空区的安全,且能减少地表尾矿干堆,但铲运机等设备会在充填体上运行。因此,充填体强度设计的合理与否对井下的安全和高效生产至关重要。

(2)通过对新桥硫铁矿、凡口铅锌矿和三山岛金矿等矿山的充填情况进行对比分析,采用工程类比法,确定谦比希铜矿西矿体的充填体强度需达到1.5 MPa,浇面层的充填体强度需达到2.5~3 MPa,且浇面层的厚度为1.0 m。

(3)结合谦比希铜矿西矿体的开采技术条件,采用理论计算法对充填体的强度进行计算,如果充填体需达到自立强度,则充填体的强度应大于0.1MPa;如果充填体需满足铲运机的运行,则浇面强度须大于2.15 MPa,浇面层厚度大于0.7 m。

[1] 乔登攀,程伟华,张 磊,等.现代采矿理念与充填采矿[J].有色金属科学与工程,2011,2(02):7-14.

[2] 王谦源,王海龙,任晓云.矿山充填有关问题与低成本充填技术[J].矿业研究与开发,2016, 36(01):42-44.

[3] 姜振兴,刘晓辉.谦比希铜矿充填体强度计算及物料配比优化[J].有色金属(矿山部分),2017,69(03):84-87+97.

[4] 邱景平,郭镇邦,陈 聪,等.上向进路充填采矿法充填体强度设计[J].中国矿业,2018, 27(11):104-108.

[5] 占 飞,付玉华,杨世兴.某铜矿胶结充填体的强度值设计[J].有色金属科学与工程,2018, 9(02):75-80.

[6] 邹南荣,尚振华,秦忠虎.深部铜矿高阶段充填体强度设计及稳定性计算[J].采矿技术,2017,17(06):30-33+39.

[7] 王凤麟.某铜矿尾砂胶结充填配比试验研究及强度优化设计[D].赣州:江西理工大学,2017.

[8] 吴秀良,李国清,沈家华,等.上向进路低强度膏体充填体强度设计研究[J].中国矿山工程,2015,44(04):6-10.

[9] 魏 威.永平铜矿厚大矿体采矿方案优选及采场充填工艺研究[D].长沙:中南大学,2014.

[10] 常晓娜,石 勇,吴兴江.大掺量粉煤灰胶结充填强度设计优化[J].矿业研究与开发,2016,36(07):31-34.

[11] 吴爱祥,沈慧明,姜立春,等.窄长型充填体的拱架效应及其对目标强度的影响[J].中国有色金属学报,2016,26(03):648-654.

(2019-06-11)