考虑复杂断层及岩脉的地下硐室群开挖步序优化研究

2019-12-23耿必君张祥富袁涛钟聚光陈天乐

耿必君,张祥富,袁涛,钟聚光,陈天乐

(湖南平江抽水蓄能有限公司,湖南岳阳414500)

随着中国新兴能源的大规模开发利用,抽水蓄能电站得到迅速发展[1-4]。地下厂房作为抽水蓄能电站建筑结构的重要组成部分,其安全稳定性成为抽水蓄能电站建设的重中之重。地下厂房一般布置在高深山体内[5],围岩地质条件及岩层结构复杂,特别是在地下厂房开挖施工过程中经常受到构造应力及断层破碎带的干扰,导致施工停滞[6-7]。因此,采用合理的开挖步序对于地下厂房硐室群开挖过程中的围岩稳定尤为重要。

对于硐室群开挖步序优化研究,已有诸多学者开展。潘伟[8]针对广东清远抽水蓄能电站地下硐室群开挖方法进行研究,认为开挖过程应满足平面多工序要求;甘孝清等[9]结合现场监测,对白莲河抽水蓄能电站地下厂房开挖过程中的围岩稳定性进行研究;董源等[10]结合实测资料,对白鹤滩水电站地下硐室群开挖过程中的围岩变形规律进行了研究;赵中强等[11]针对高跨度硐室开挖过程的围岩稳定性问题进行研究,并采用数值方法获得了开挖过程围岩的位移及应力场。可见,针对开挖过程围岩稳定性问题的研究已有诸多成果,但有关复杂地质构造中考虑围岩复杂断层及岩脉的地下硐室开挖步序优化方法研究并不多见。断层及岩脉夹层对围岩的稳定性存在巨大影响,一般在围岩的破坏失稳中起到控制性的作用[12-15],地下厂房中的围岩在开挖条件下,断层及岩脉夹层因强度与其他完整性岩体相差较大,容易产生应力集中,造成围岩变形过大等问题。可见,在地下厂房开挖方法优化分析中考虑复杂断层及岩脉的效应尤为必要。本文以某拟建抽水蓄能电站地下厂房硐室群为例,考虑多组复杂断层及岩脉,采用FLAC3D建立含有复杂断层及岩脉接触面单元的三维数值模型,对不同开挖步序下厂房围岩的变形及应力变化规律展开研究,推荐比选最优方案,为含有复杂断层及岩脉地质条件的地下厂房开挖施工提供指导。

1 工程概况

1.1 地下厂房硐室布置

所研究抽水蓄能电站工程枢纽主要由上水库、下水库、输水系统与发电厂房系统四部分组成。地下厂房硐室群围岩岩性主要为中粒黑云母花岗岩,厂房顶拱上覆岩体厚330 m左右。地下厂房洞室群主要包括主厂房、地下副厂房、主变硐、母线硐等建筑物,是一组以主副厂房硐室为中心的地下硐室群,硐室布置见图1。从上游引水水流方向看,依次平行布置主副厂房、主变硐和尾闸室3大硐室,主副厂房与主变硐之间的岩体厚度为40.0 m,主变硐与尾闸室之间的岩体厚度为25.0 m;主厂房与主变硐对应各机组由母线硐连接,另有交通联系硐连接主厂房和主变硐;安装间布置在主厂房右侧;进厂交通硐从安装场下游侧进厂。

主厂房硐室包括主机间、地下副厂房及安装间,主厂房硐室开挖尺寸172.0 m×26.7 m×58.4 m(长×宽×高)。安装场布置在主机间右端,长度为 41.0 m,宽度与主机间相同。地下厂房内布置4条母线硐,其位置分别与每台机组相对应,母线硐长度为40.0 m。母线硐仅为一层,与主机间母线层地面同高程。母线硐硐内净空尺寸9.0 m×10.0 m(宽×高)。主变硐硐室开挖尺寸146.0 m×20.0 m×20.5 m(长×宽×高),尾水支硐轴线间距24.0 m,内径5.1 m。四条尾水支硐经尾水岔硐汇入一条尾水主硐,尾水主硐为圆形有压硐,内径为11.5 m。

1.2 基本地质条件

该地下厂房工程厂区岩体完整性较好,硐室围岩新鲜。围岩以Ⅱ 类为主,约占70%,节理较发育部位为Ⅲ 类,约占 25%;局部断层破碎带或蚀变岩脉属Ⅳ~Ⅴ类围岩,约占5%。岩石单轴饱和抗压强度大于 70 MPa,属于坚硬岩类。勘探支硐共揭露厂房围岩周围存在断层4条、岩脉24条,断层及岩脉相互交错分布较为复杂,其中主厂房东北方向分布断层夹层δf93和δf94及δf84,整体厂区有岩脉δ45贯穿,同时分布有部分贯穿的岩脉δ46及断层δf81,见图2。在本文计算中,为充分反映岩脉层及断层对地下硐室开挖围岩变形与应力的影响,将着重考虑厂房区域围岩厚度较大的主要岩脉层及断层。

2 数值模型

2.1 计算模型

采用经典有限差分岩土软件FLAC3D[16]建立厂房硐室群三维计算模型,整体模型从上至下主要考虑全风化岩层、弱风化岩层、厂房围岩及断层和岩脉层等分布岩体。其计算范围:平面范围上游主厂房以上150.0 m,下游至尾水闸门室以下150.0 m,两端为地下厂房开挖线以外150.0 m;垂直方向在主厂房底板最低高程以下150.0 m。整体数值模型X方向长度为421.0 m,Y方向长度为472.0 m,模型下边界高程140.0 m,地面最大高程 834.0 m,见图3。建立模型时,将δf93和δf94合并为厚度2.0 m的岩脉层,在三维模型中按实体单元加接触面单元予以模拟,与地下厂房硐室群相切割的δf84按实体单元模拟,δf84两侧和δf81、δ45、δ46处设置接触面单元进行模拟,见图3c。为了更好地研究地下厂房围岩的各种力学特性,对开挖硐室附近的岩体部分区域网格进行了细化处理,而对远离硐室轮廓的区域采用较大尺寸的网格。开挖前整个三维计算模型单元数为163 190个,节点数为48 919个。

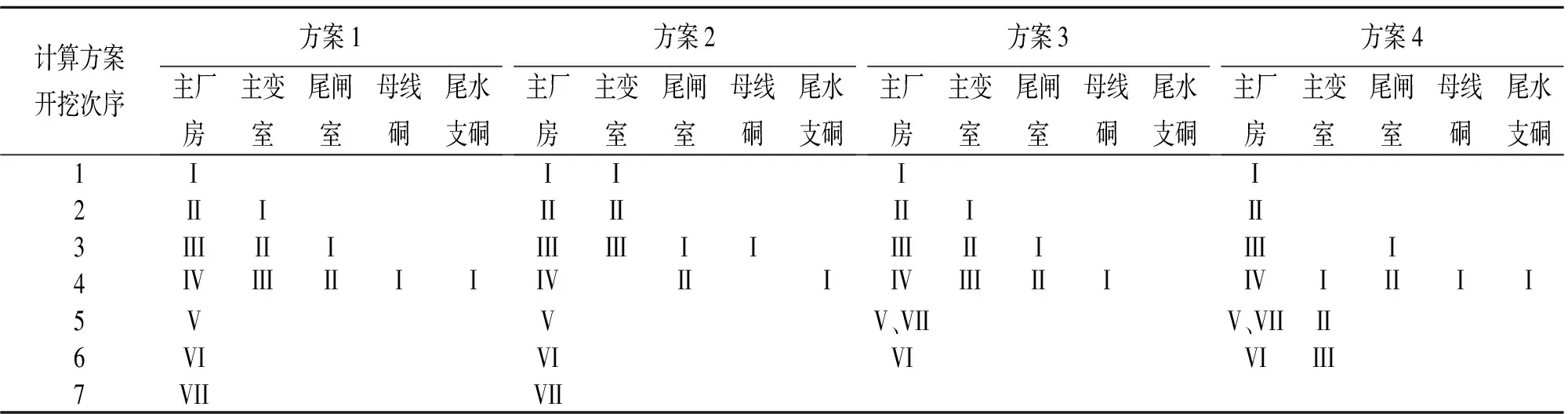

2.2 硐室群开挖步计算方案

为充分考察不同开挖步序对厂房围岩变形与应力的影响,建立4种开挖方案,着重分析围岩14处特征测点及4个厂房断面围岩的力学响应,揭示厂房围岩在开挖条件下的变形力学特征。图4为厂房开挖区,根据开挖步序的施工便捷性及经济性,以相同高程差围岩为一区段的原则将主厂房分为7个开挖区,分别为I—VII;主变硐分为3个开挖区,分别为I—III;尾闸室分为2个开挖区,分别为I—II;母线硐分为一个开挖区,为I;尾水支硐分为一个开挖区为I。依据硐室各开挖区的开挖先后顺序建立4种开挖计算方案,见表1。其中方案1、2分为7个开挖步,方案3、4为6个开挖步。

图4开挖步序及特征测点和分析剖面分布

表1 计算方案1开挖步序

2.3 计算边界及初始条件

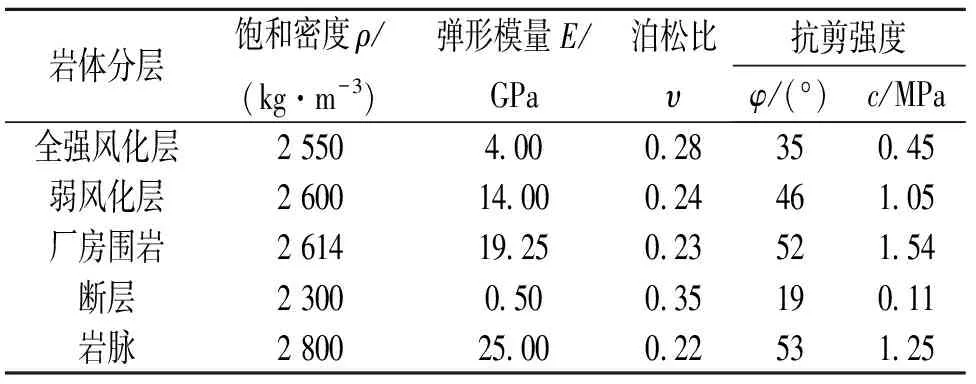

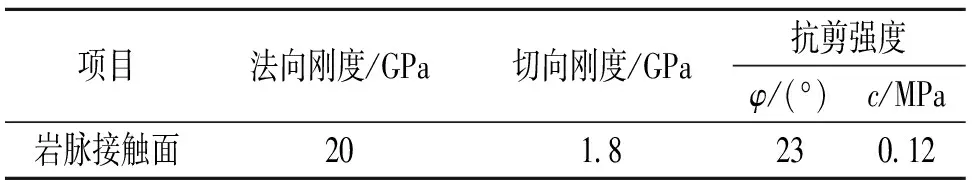

计算边界条件:模型底部采用位移固定约束,四周竖向边界采用法向位移约束,模型上表面采用自由边界。硐室围岩实体单元及接触面单元采用基于摩尔-库伦屈服准则的弹塑性本构模型。根据勘探地质资料,对各类围岩计算参数取值,见表2、3。计算步骤为:第一步,生成初始地应力场(位移清零);第二步,按照拟定计算方案中的开挖顺序进行逐级开挖;第三步,利用fish语言编制的端口生成Tecplot后处理文件。

表2 计算模型基本参数1

表3 计算模型基本参数2

3 计算结果与分析

地下厂房围岩在不同开挖条件下,其变形与应力响应均不同。限于篇幅,本文仅对具有代表性的1号机组轴线剖面(图4b)及其特征位置的测点(图4a)围岩在不同开挖计算方案中的变形、应力及塑性区分布展开研究,揭示不同开挖步序引起的围岩卸荷对变形及应力分布的影响规律。

3.1 厂房围岩变形分布

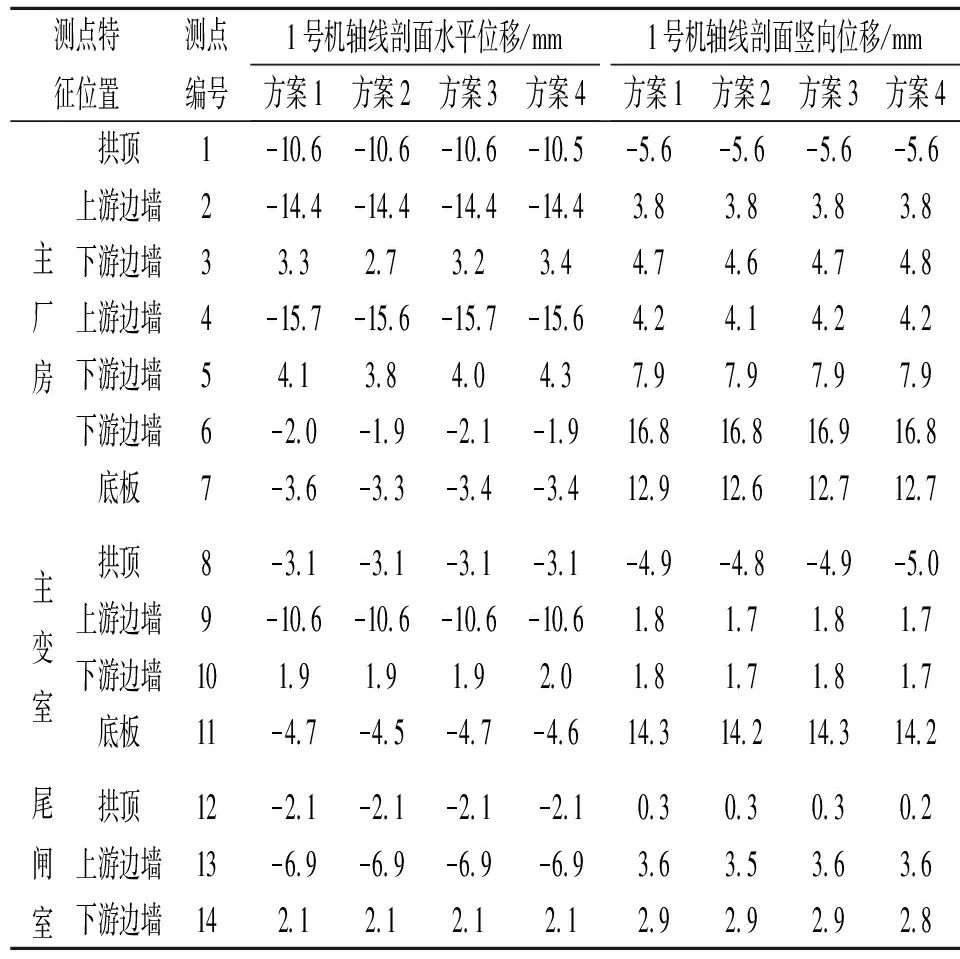

图5为开挖条件下1号机轴线剖面的水平位移及竖向位移等值线分布,因其他计算方案等值线分布基本一致,故只给出了方案1的位移等值线分布,而各方案中特征测点的位移统计见表4。

从图5可知,地下硐室群开挖完成后,围岩水平位移及竖向位移值随着离硐壁距离越大而减小,硐室围岩的水平位移极大值出现在边墙中部、铅直方向的沉降极大值出现在硐室围岩拱顶,卸荷回弹位移极大值出现在硐室底板中部,在断层及岩脉与硐室开挖侧壁相交位置,水平位移大小突变较小,而竖向位移大小突变较大,硐室围岩在开挖条件下,断层及岩脉夹层抗变形能力相对较低,导致岩脉两侧岩体形成上下错动变形,进而导致围岩竖向变形突变较大。表4数据表明,不同计算方案中主厂房、主变室及尾闸室由开挖卸荷回弹向硐室产生的水平位移主要集中在拱顶、上游边墙等部位,最大位移达15.7 mm,沉降变形发生在主厂房拱顶位置,最大位移为5.6 mm,主厂房下游边墙部位卸荷回弹竖向变形最大,达16.9 mm。这几处部位在后续开挖施工中应重点进行观测。

表4 特征测点的位移统计值

总体上,厂房硐室在不同开挖步序条件下,围岩位移场变化不大。从各特征部位测点位移值来看,开挖步序方案2优于其他计算方案。

3.2 厂房围岩应力分布

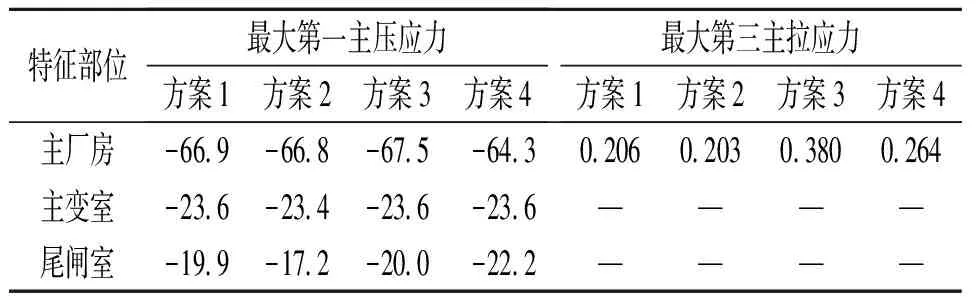

图6为地下厂房在方案1开挖步序下的第一主应力与第三主应力等值线分布,图中正值代表拉应力,负值代表压应力。其他计算方案应力等值线图基本类似,不再给出,并统计了各计算方案1号机轴线剖面的最大第一主压应力和最大第三主拉应力,见表5。综合图6及表5可知,地下硐室群开挖完成后,主应力在三大硐室的拱顶、底板和边墙中间部位出现明显的应力松弛,拉应力区主要分布在主厂房边墙。此外,硐室拱座部位、硐室边墙与底板交汇处、端墙和上下游边墙交汇处以及岩脉出露处等局部位置出现明显的应力集中。

围岩卸荷回弹产生拉应力作为围岩拉裂破坏的主要内在原因,有必要对主厂房边墙围岩拉应力区分布情况进行重点分析。图7给出了4个开挖方案引起的主厂房边墙拉应力区分布。由图可知,4个方案开挖引起的拉应力区都出现在主厂房上游边墙侧,而在下游边墙并未出现,分析其主要原因为:拉应力的产生主要由围岩地应力及构造应力产生,主厂房开挖过程中,两侧边墙临空区围岩卸荷回弹,进而产生拉应力。而随着下游截面面积相对较大的尾水隧硐开挖时,主厂房下游边墙主应力轴旋转而使得其拉应力相应降低直至消失,造成拉应力区只分布在上游边墙位置。总体上,4个计算方案中形成的拉应力区形状相似,但范围大小有所相差,其中方案2拉应力范围宽度最小为2.53 m,方案3拉应力范围区域宽度最大为2.91 m。为防止出现拉应力导致的围岩拉裂破坏,开挖施工过程中应对该部位进行及时固结灌浆。

表5 各计算方案最大主应力统计单位:MPa

3.3 厂房围岩塑性区分布

分析地下厂房开挖条件下围岩的塑性区分布可以认识潜在围岩破坏区域。图8为计算方案1开挖步序所引起的围岩塑性区分布,其他计算方案塑性区分布基本类似,不再给出。在4种开挖方案下,硐室围岩塑性区分布规律及部位基本相同,且塑性区主要分为2种情况:①由于岩脉岩体的抗剪强度低,大部分单元均出现剪切塑性区;②由于硐室开挖卸荷效应及岩脉切割剪切变形,硐周围岩体局部出现剪切与张拉塑性区。

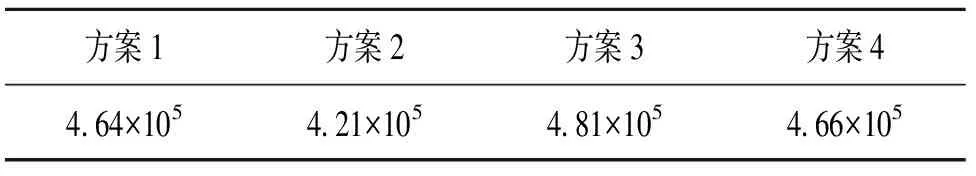

表6为各方案开挖步序所引起的塑性区总体积。由表6可知,各施工方案条件下的塑性区体积均不大。七步开挖方案(方案1、2)条件下的塑性区体积均小于六步开挖方案(方案3、4)的结果,表明主厂房采用七步开挖方法有助于减少硐室围岩的塑性区分布,围岩稳定性更好,方案2引起塑性区体积最小,为最优方案。

表6 各计算方案塑性区体积 单位:m3

4 结论

采用三维数值模拟方法对4种开挖步序下厂房围岩的变形、应力及塑性区分布规律进行研究,得到以下结论。

a) 厂房硐室在4种开挖步序工况下,围岩位移场变化不大。硐室围岩的水平位移极大值出现在边墙中部,铅直方向的沉降极大值出现在硐室围岩拱顶,卸荷回弹位移极大值出现在硐室底板中部。断层及岩脉与硐室开挖相交部位出现应力集中现象。

b) 硐室围岩应力状态整体良好,围岩周边局部出现拉应力区,主要分布在主厂房上游边墙部位,但拉应力值都不大。4种方案中,开挖步序方案2引起的拉应力区范围最小,方案3最大。

c) 4种设计开挖方案下硐室围岩开挖整体安全稳定性均良好,七步开挖方案(方案1、2)条件下的塑性区体积均小于六步开挖方案(方案3、4)的结果,表明主厂房采用七步开挖方法有助于减少硐室围岩的塑性区分布。

d) 从围岩变形量、特征应力、拉应力区及塑性区分布等综合判断,4种施工步序方案均为可行方案,推荐方案2为该工程施工开挖的最优方案。