钛基复合材料离子抛光质量的影响因素

2019-12-20马晓丽王立强

马晓丽, 刘 礼, 王立强

(1.上海交通大学 材料科学与工程学院,上海 200240; 2.永大电梯设备(中国)有限公司,上海 201615)

0 引 言

电镜制样的品质是制约电子背散射衍射技术(EBSD)分析的关键因素[1-3]。EBSD分析对样品表面有很高的要求,如表面无应变层、无氧化层、无连续腐蚀坑、表面起伏不能过大、表面清洁无污染等。如存在这些表面问题,将导致菊池花样模糊不清,无法获得晶体的取向和位相等问题[4-6]。金属基复合材料的增强相和基体之间在硬度、耐磨性、耐蚀性等方面存在很大差异,在机械磨抛和电解抛光的制样中,由于各相高低差异、界面优先腐蚀等使材料产生界面浮凸,且可能引入假象的制样缺陷,影响了真实、有效地表征金属基复合材料结构单元。离子抛光的过程类似于切割,复合材料中性能各异的组成单元在离子束的作用下平面差异相对一致,采用此种制样手段,可通过程序控制进行自动和连续加工,完成机械和电解抛光等其他方法难以实现的工作。评价离子抛光质量的重要依据为抛光表面的微观形貌和粗糙度值,但查阅文献可知[7-10],目前缺少离子抛光工艺参数对金属基复合材料抛光表面质量的影响研究。本文以钛基复合材料为研究对象,选择影响抛光质量的两个主要工艺参数加速电压和试样凸出量,讨论离子抛光工艺参数对抛光表面质量的影响,进而优化离子抛光工艺流程,提高电镜制样效率。

1 实验方法

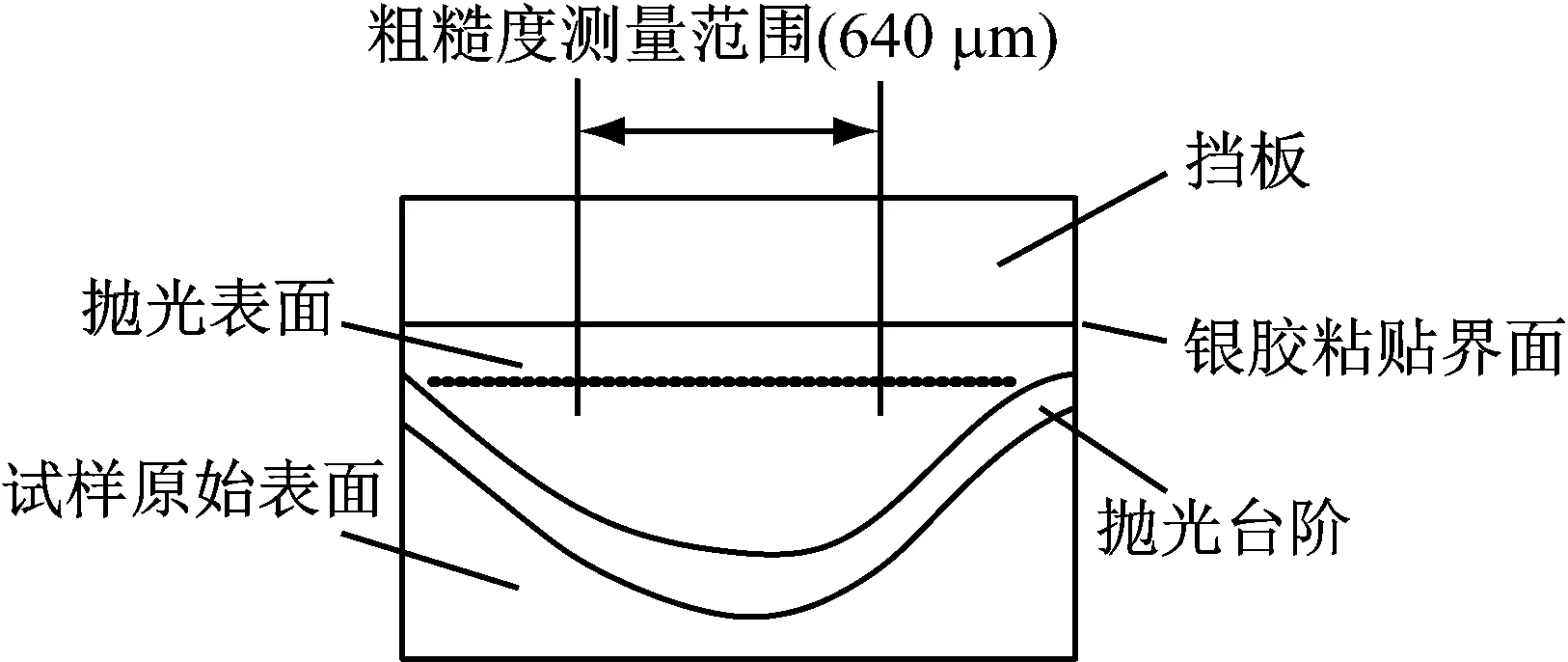

本文采用截面离子抛光仪的型号为GATAN Ilion+693,材料选用钛基复合材料,成分为5%(体积分数)(TiB+TiC)/Ti,试样通过银胶粘贴凸出于挡板,即试样凸出量,可通过样品台精确控制。抛光过程中,以双氩离子束作为加工能量源,借助挡板作用使试样截面达到抛光的目的。影响离子抛光成形的主要工艺参数包括加速电压和试样凸出量,本实验将加速电压设置为3、4、5和6 kV,试样凸出量设置为7、12和17 μm,抛光时间均为8 h。抛光表面的抛光形貌拍摄采用蔡司的DM1研究级金相显微镜。粗糙度测量采用日本三丰SJ-210粗糙度仪。图1为粗糙度测量范围示意图,测量沿抛光宽度方向,测量范围为0~640 μm。粗糙度测量参数设定为,λc=0.08 mm,λs=2.5 μm,取样数为8个点,测量速度为0.5 mm/s。λs为短波滤波器的截止波长;λc为滤波器的取样截止波长,滤波形式为高斯滤波。粗糙度测量获得的高度参数结果包含Ra、Rz和Rq。其中:Ra表示轮廓算术平均偏差,即在取样长度内,沿测量方向轮廓线上的点与基准线之间距离绝对值的算术平均值;Rz表示微观不平度10点高度,是指在取样长度内最大轮廓峰高的平均值和最大轮廓谷深的平均值之和;Rq表示均方根粗糙度。

图1 粗糙度测量范围示意图

2 离子抛光工艺参数对抛光表面质量的影响

2.1 加速电压对抛光质量的影响

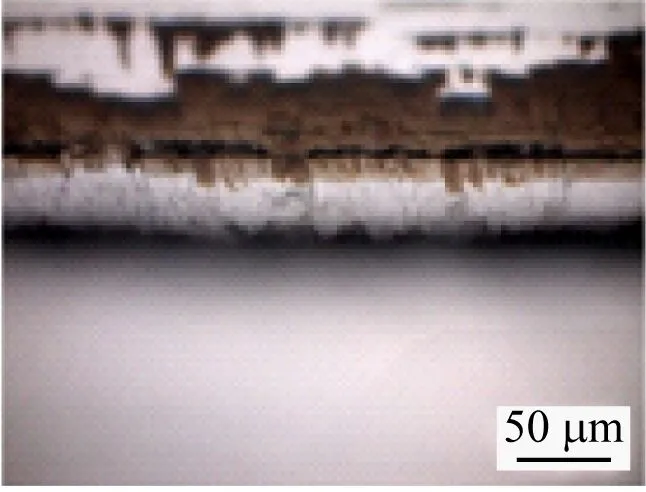

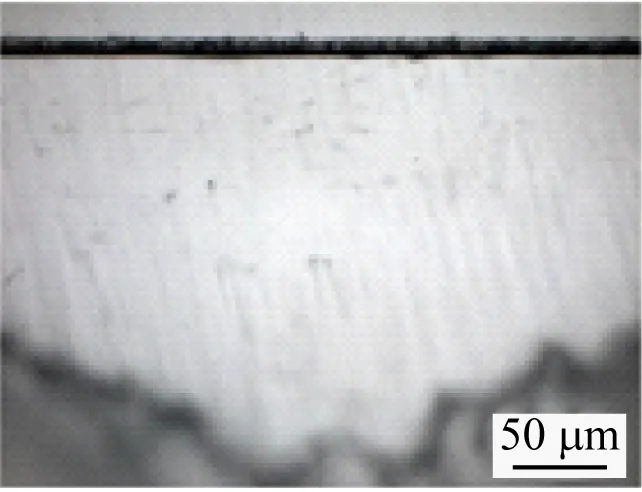

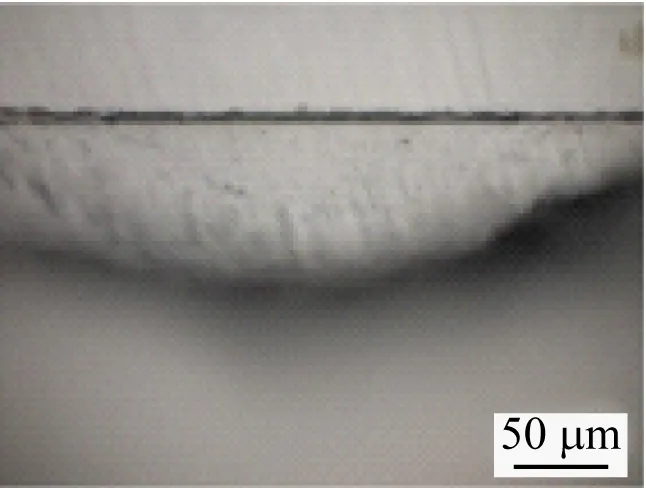

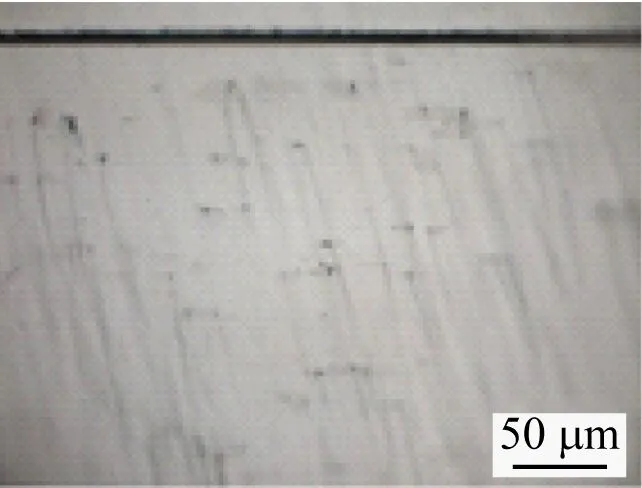

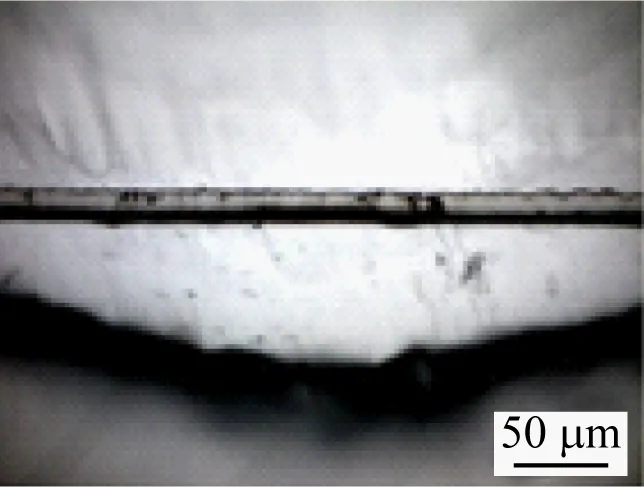

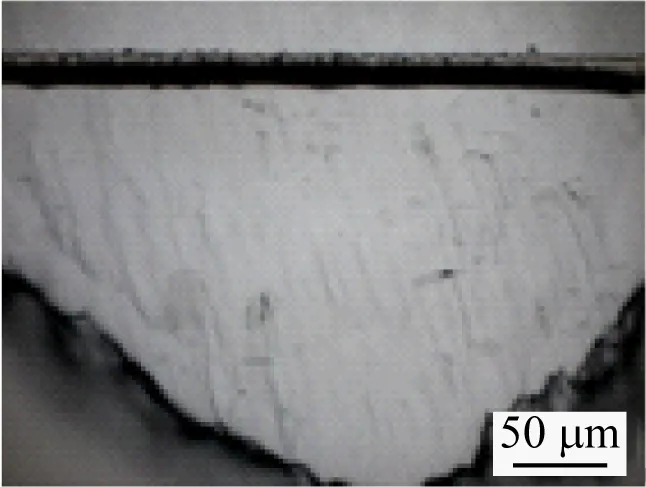

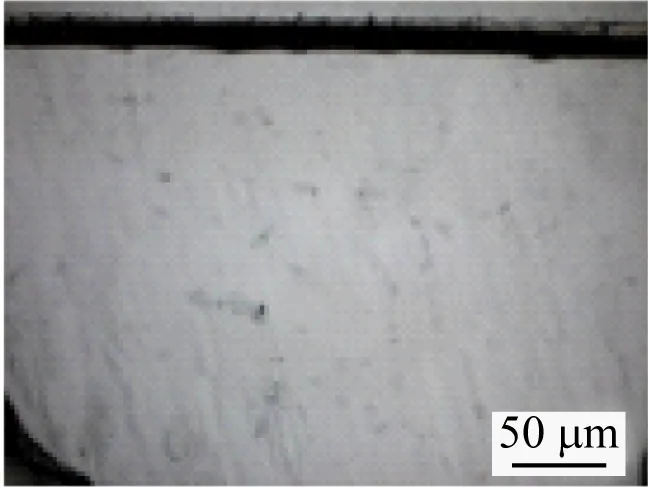

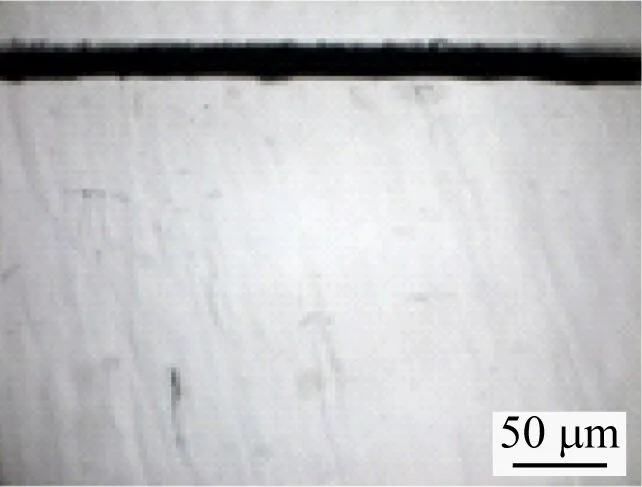

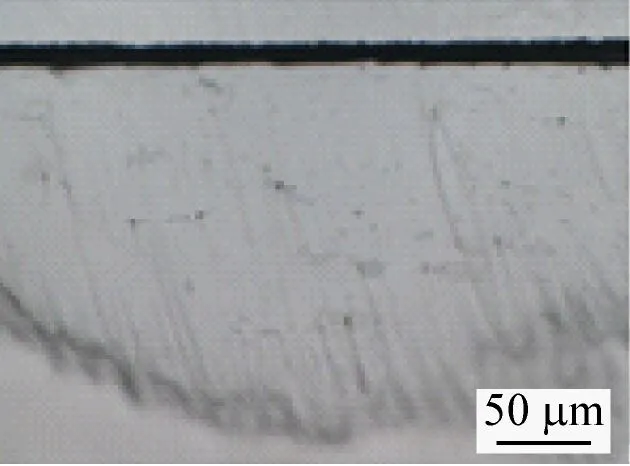

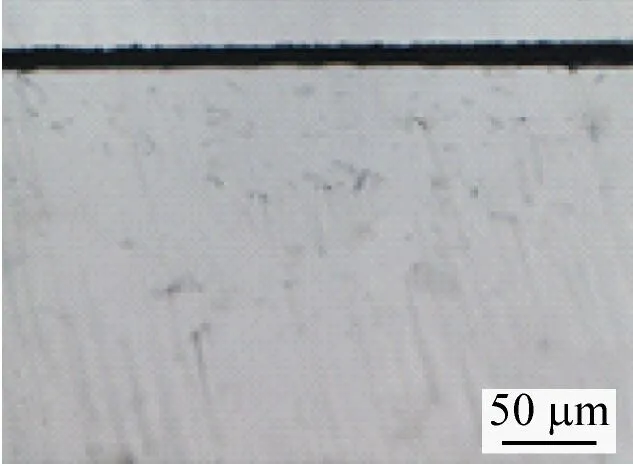

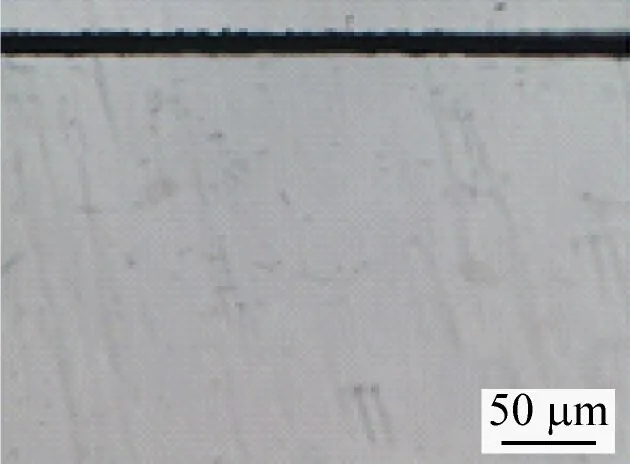

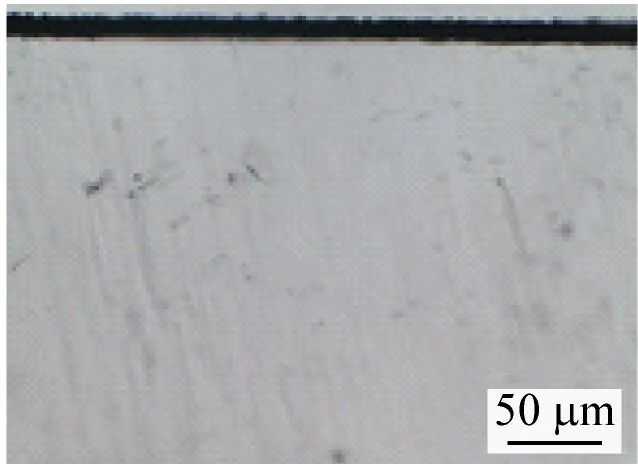

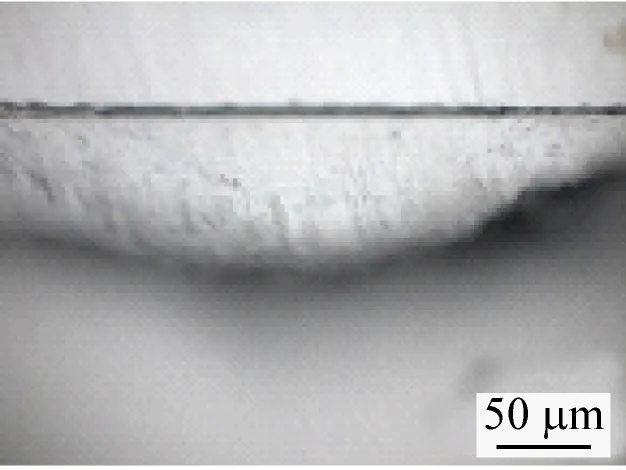

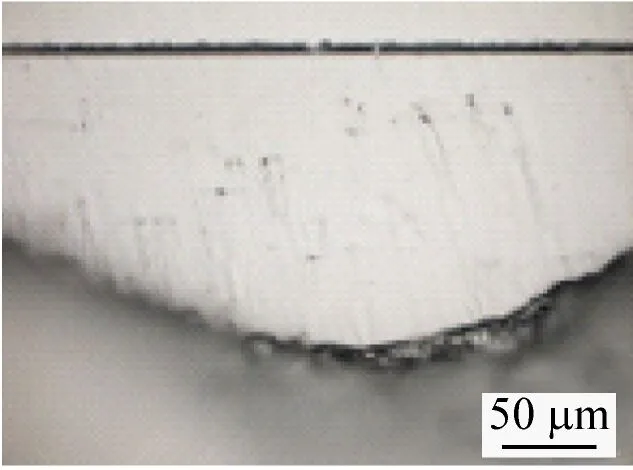

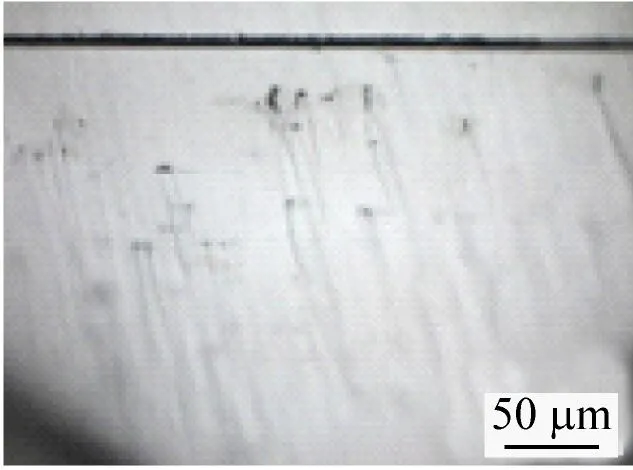

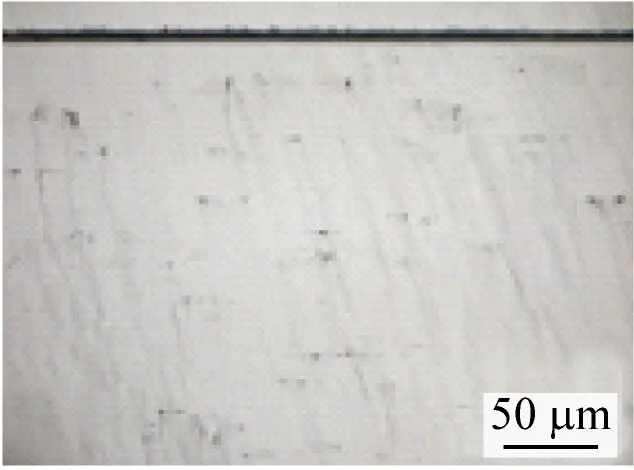

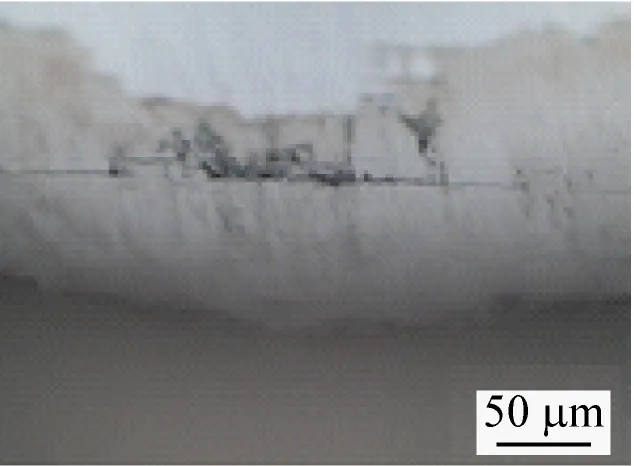

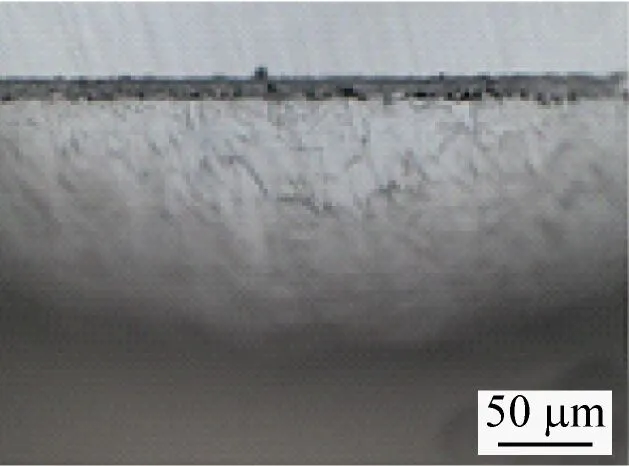

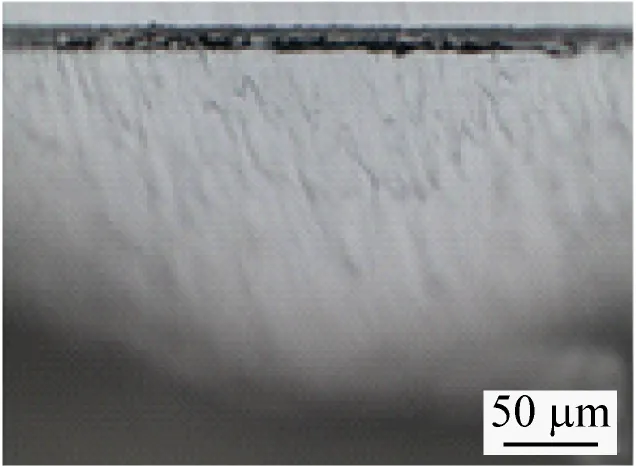

离子抛光过程中,在双离子源的轰击下,逐层原子去除材料,获得光滑平整的表面。图2为不同加速电压的抛光形貌随时间的变化,试样凸出量为12 μm。

2 h, 3 kV

4 h, 3 kV

6 h, 3 kV

8 h, 3 kV

2 h, 4 kV

4 h, 4 kV

6 h, 4 kV

8 h, 4 kV

2 h, 5 kV

4 h, 5 kV

6 h, 5 kV

8 h, 5 kV

2 h, 6 kV

4 h, 6 kV

6 h, 6 kV

8 h, 6 kV

可见随着加速电压的增大,即离子束能量增大,材料表面原子的去除速率增大,抛光表面积也逐渐增大,且抛光表面与材料原始表面形成了不同程度的抛光台阶。且当加速电压为3 kV时的抛光表面形貌较差,而加速电压为4、5、6 kV时的抛光表面形貌差别不大。

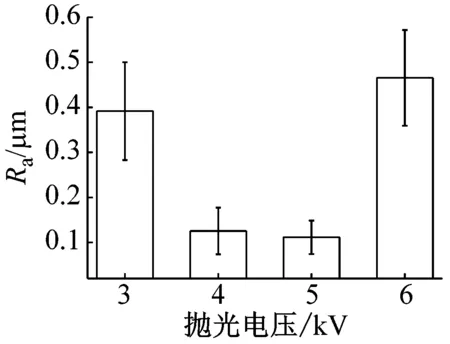

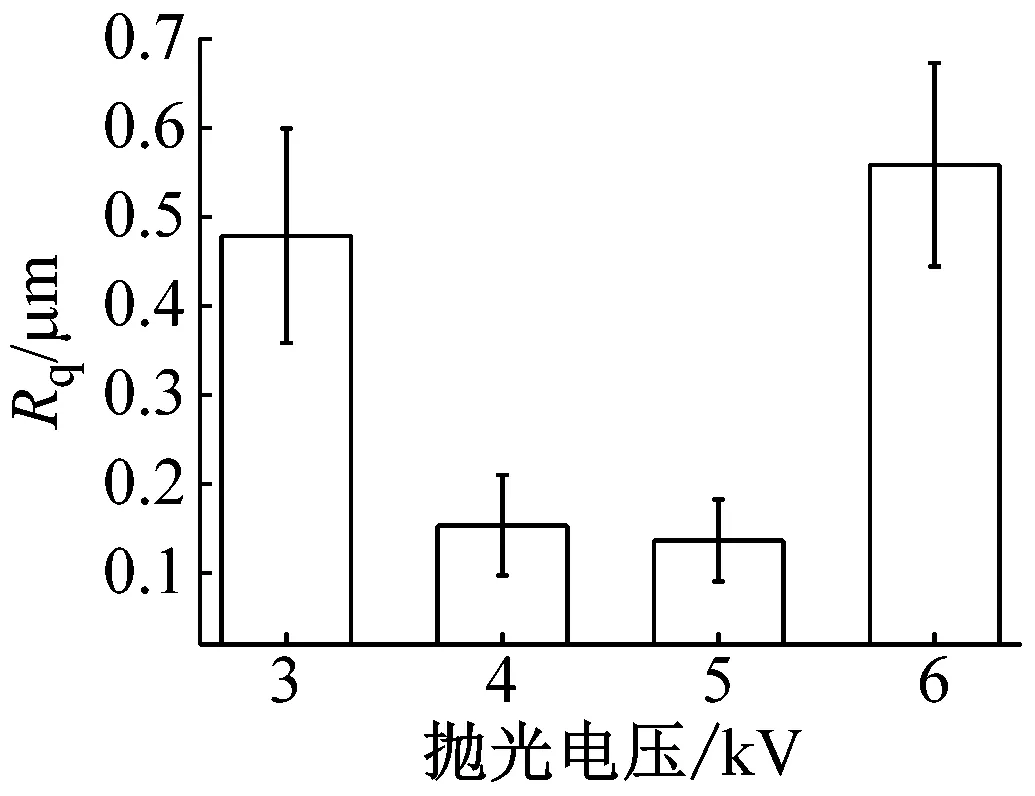

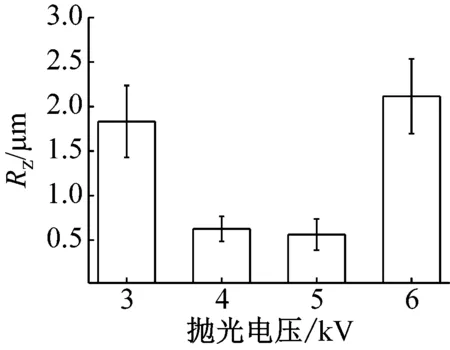

为了进一步分析表面抛光质量的影响,对比了不同加速电压下的粗糙度,抛光时间为8 h,如图3所示。得到加速电压为3和6 kV时的表面粗糙度明显大于加速电压为4和5 kV时的表面粗糙度。这是由于当加速电压较小时,离子束能量不足以高效率地去除材料表面原子层,而加速电压较大时离子束能量对材料表面又造成了损伤。故对于本实验的钛基复合材料,加速电压为4和5 kV是最为适宜的。

(a)轮廓算术平均偏差Ra

(b)均方根粗糙度Rq

(c)微观不平度高度Rz

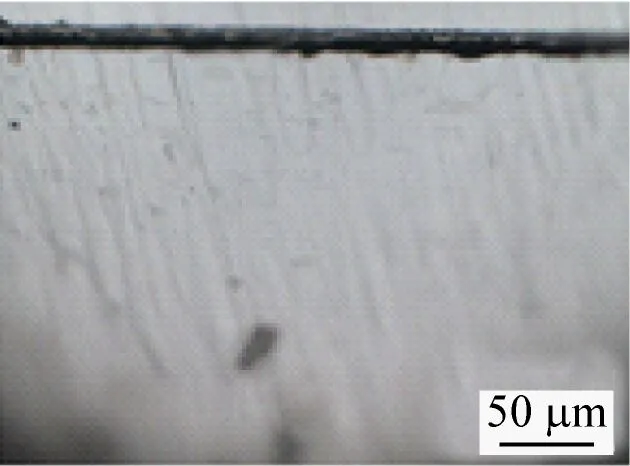

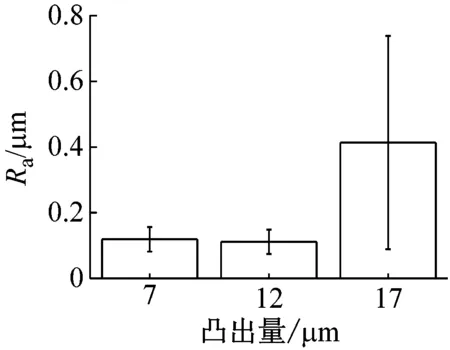

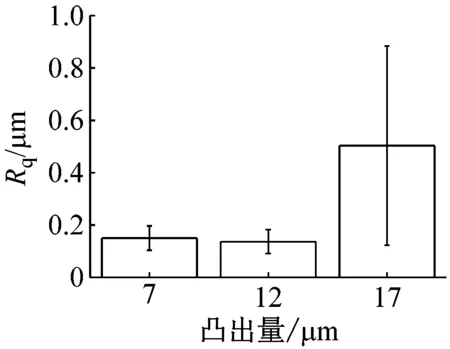

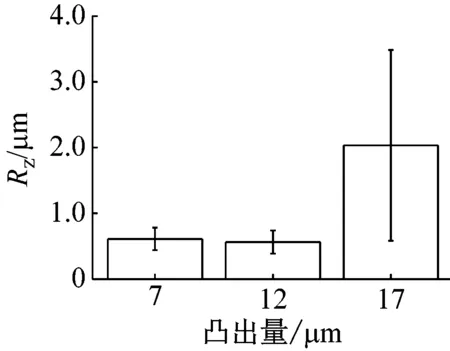

2.2 试样凸出量对抛光质量的影响

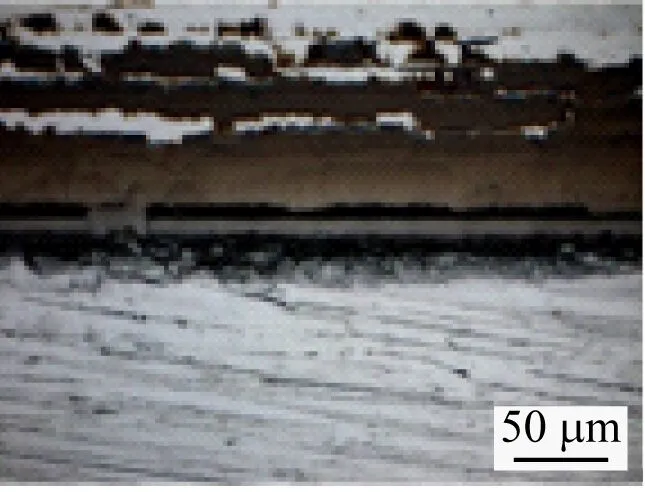

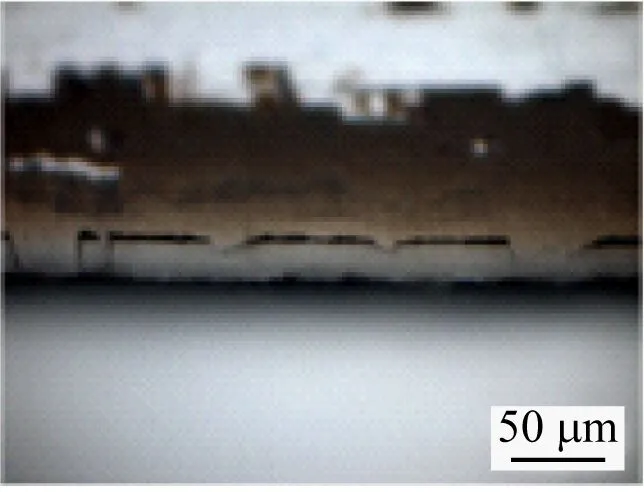

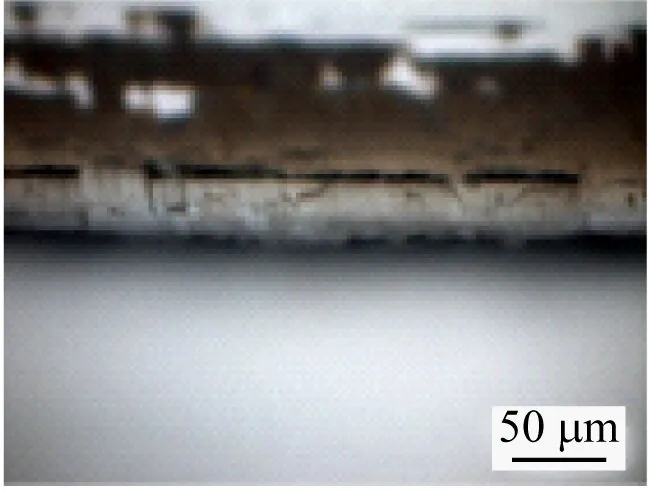

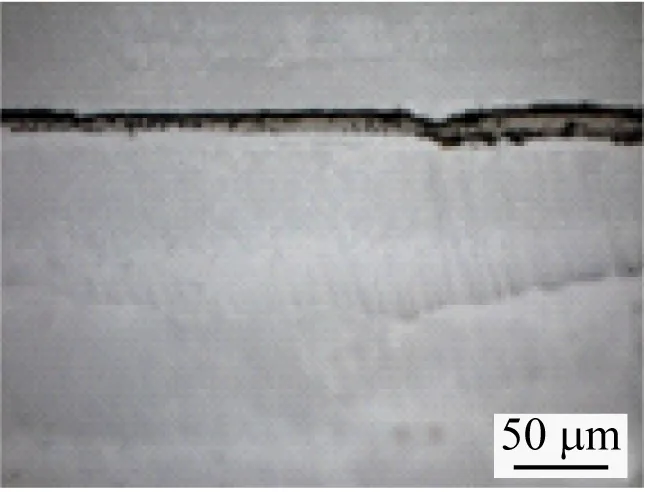

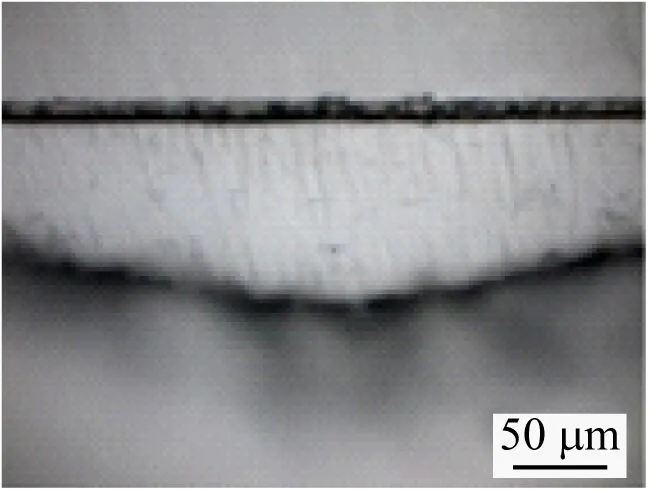

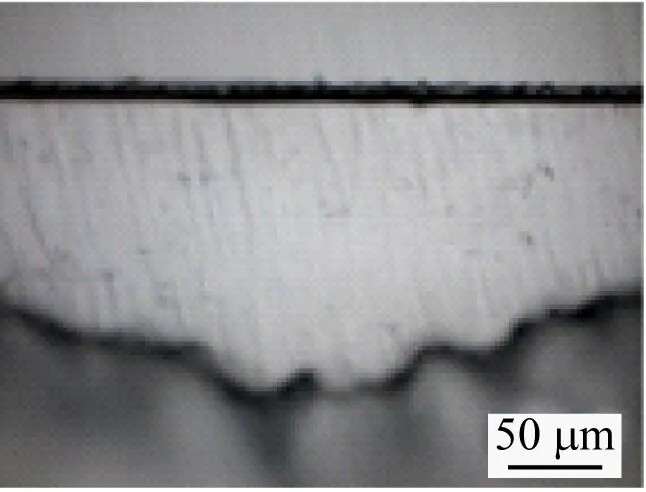

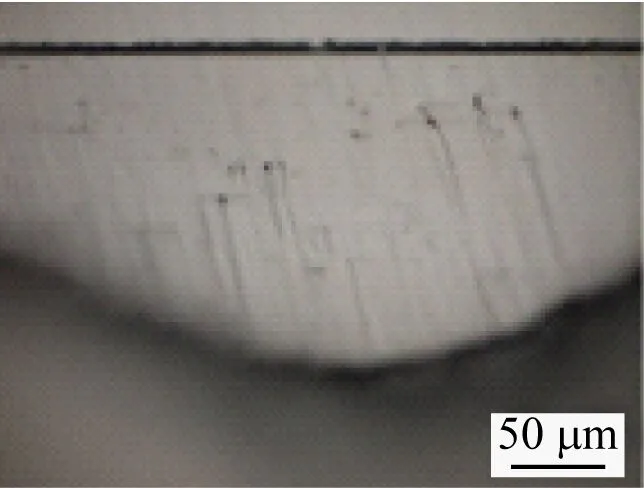

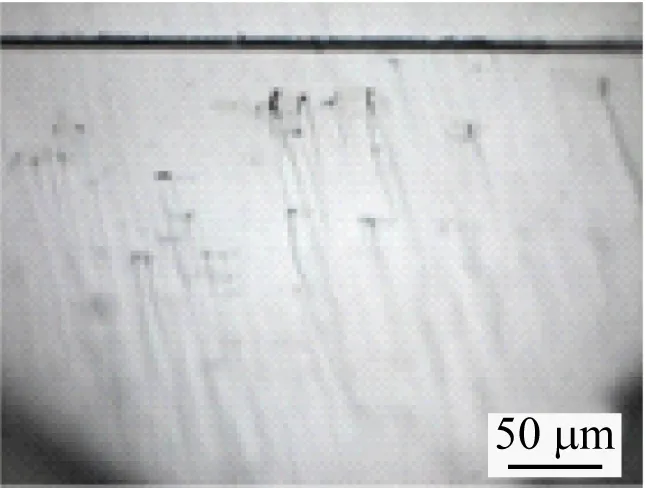

图4为不同试样凸出量的抛光形貌随时间的变化。相对来说,试样凸出量越大,抛光表面面积越小,形成的抛光台阶越大,且试样凸出量越大,抛光表面质量也越差。图5为不同试样凸出量的粗糙度对比结果,抛光时间为8 h。可以看出,当试样凸出量增至17 μm时,粗糙度明显增大。表面粗糙度的变化是由离子轰击材料原子的物理溅射和表面流动综合的作用。物理溅射会增大表面粗糙度,而表面原子流动会减小表面粗糙度。试样凸出量的增大将导致物理溅射量增大,离子需要轰击材料表面区域去除的材料也越多,限制表面原子流动,从而导致表面粗糙度增大。因此,应在控制精度允许范围内,尽量减小试样凸出量以获得高质量的抛光表面。

7 μm, 2 h

7 μm, 4 h

7 μm, 6 h

7 μm, 8 h

12 μm, 2 h

12 μm, 4 h

12 μm, 6 h

12 μm, 8 h

17 μm, 2 h

17 μm, 4 h

17 μm, 6 h

17 μm, 8 h

(a)轮廓算术平均偏差Ra

(b)均方根粗糙度Rq

(c)微观不平度高度Rz

3 结 语

实验研究了离子抛光加速电压对抛光表面质量的影响。随着加速电压的增大,抛光表面积逐渐增大,抛光表面与材料原始表面形成了不同程度的抛光台阶。综合抛光形貌和粗糙度对比分析,加速电压过小或过大对于形成高质量的抛光表面均是不利的,对于本实验采用的钛基复合材料,离子抛光加速电压为4 kV或5 kV为宜。

在加速电压为5 kV的情况下,实验研究了试样凸出量对离子抛光表面质量的影响。研究发现,试样凸出量对抛光表面质量的影响尤为显著,试样凸出量越大,抛光表面面积越小,抛光质量越差。当试样凸出量增至17 μm时,粗糙度明显增大。因此,在保证控制精度的前提下,离子抛光应尽量采用小的试样凸出量以获得高质量的抛光表面。