管内流体诱导平面弹性管束振动试验研究

2019-12-20董延颖葛培琪王德京

董延颖,葛培琪,2,王德京

(1.山东大学机械工程学院,山东 济南 250061;2.高效洁净机械制造教育部重点试验室,山东 济南 250061)

0 引言

弹性管束是一种新型换热元件[1-2],其换热器是通过流体绕流时诱发的管束振动实现强化换热的[3-5],并能控制弹性传热元件的振动,以保证一定的使用寿命[6]。

季家东[7-9]仿真分析了壳程和管程流体诱导平面弹性管束的振动特性。分析结果表明:管程流体对平面弹性管束振动响应的影响较壳程流体的影响小得多。王安民对管程流体诱导锥螺旋管束的振动响应进行了数值分析[10]和试验研究[11]。研究表明:管内流体速度在0.05~0.6 m/s范围内,流体诱导锥螺旋弹性管束振动的幅值随着流速增加而逐渐增大,并且随振幅的增加逐渐减小。

上述研究都表明,壳程流体对平面弹性管束振动特性具有影响,但因为其影响较小而没有对其进行试验研究。所以本文通过试验方法验证其具体影响。

首先,搭建管内流体诱导平面弹性管束振动响应测试试验台,设置平面管束不同监测点,以两自由端为监测重点;然后,给定一定速度的流体,利用加速度传感器,对弹性管束监测点的振动加速度信号进行采集;最后,在管束入口处加三角柱绕流体,再次采集各监测点的振动加速度信号,并进行数据处理分析。

1 试验设备及参数

1.1 平面弹性管束几何模型

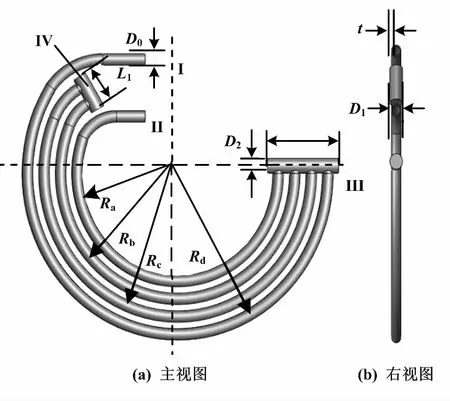

平面弹性管束结构如图1所示。

图1 平面弹性管束结构图

管束由a、b、c、d四根紫铜弯管和Ⅰ、Ⅳ两个不锈钢连接体焊接组成。管束Ⅰ、Ⅱ端为固定端,连接体Ⅲ、Ⅳ端为自由端。管内流体由Ⅰ端流入,流过连接体Ⅲ,Ⅳ,最后由Ⅱ端流出。弹性管束结构尺寸如表1所示。

表1 弹性管束结构尺寸

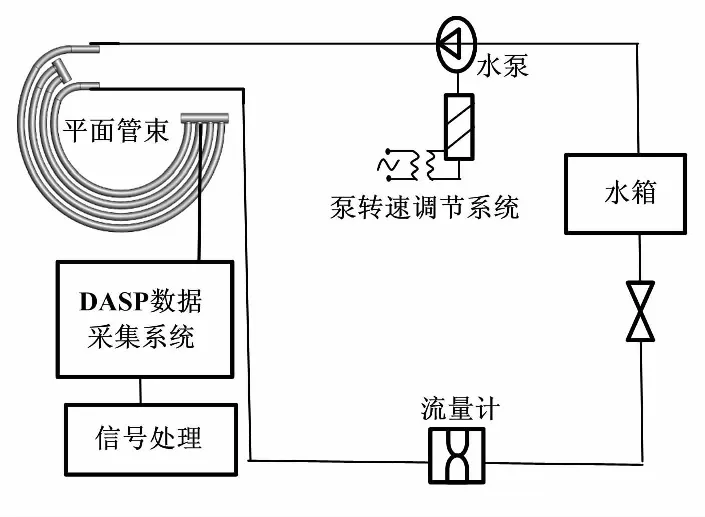

1.2 管内流体诱导平面管束振动试验台

试验系统主要由弹性管束、信号采集器、泵速调节系统、水箱、水泵、流量计等组成。流体诱导振动试验原理如图2所示。整体系统连接完毕后,开启水泵,并利用泵速调节系统对水泵进行调节,控制管内流体流量;利用DASP数据采集系统进行信号采集,采集的信号由软件进行数据处理分析。

搭建平面弹性管束流体诱导振动测试试验台:通过试验获取了管束自由端的加速度,并对结果进行分析;与仿真分析结果的规律进行对比,分析管程流速对弹性管束加速度的影响规律。

图2 流体诱导振动试验原理图

试验水循环系统包括:QY15-26-2.2C型号的三相充油式潜水泵,其额定流量是15 m3/h,同步转速是3 000 r/min;LWGY系列涡轮流量计,量程为0.04~0.4 m3/h;变频器。信息采集分析系统:在自由端及支座和机架处贴基于ICP信号的加速度传感器PCB-W35C65/002P20;信号采集分析仪型号是INV3018A,通过Coinv-DASP-V 10数据分析软件进行分析。

在试验过程中,为了排除试验过程中管束支座和机架本身的振动对弹性管束监测点振动的影响,除了测量不同工况下自由端在Z方向的加速度变化情况,还测量了支座和机架的振动频率。

2 振动测试试验及结果分析

2.1 弹性管束支架和底座测试分析

把加速度传感器固定在平面弹性管束支架和底座上,分析弹性管束支架和底座监测点的振动响应。其目的是排除水泵振动对振动测试试验的干扰等因素。

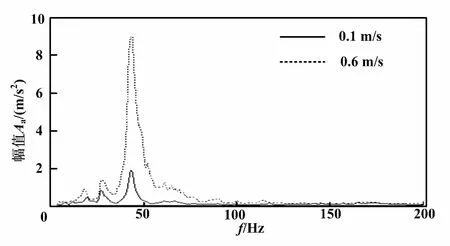

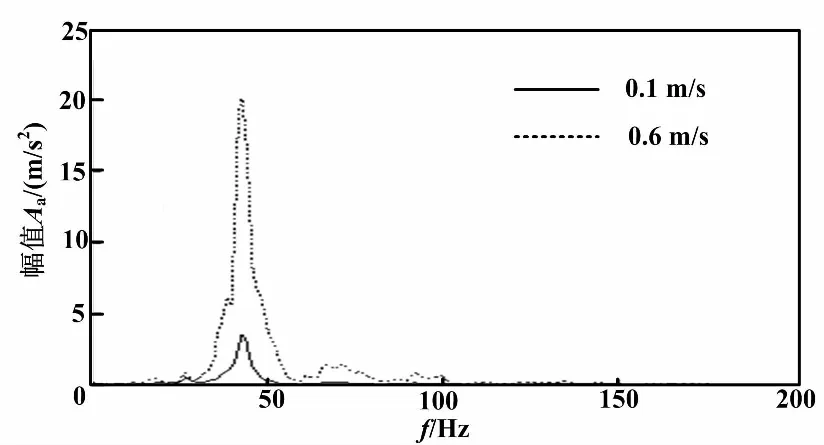

图3是入口流速分别为0.1 m/s和0.6 m/s时的支架的振动频谱图。从图3可以看出:0.1 m/s时,支架监测点振动主要频率为23 Hz和43 Hz,频率为43 Hz时加速度幅值为0.018 m/s2;入口流速为0.6 m/s时,支架振动的主频率为43 Hz,加速度幅值为0.092 m/s2;随着管内流速的增加,支架振动加速度幅值也逐渐增大。

图3 支架振动频谱图

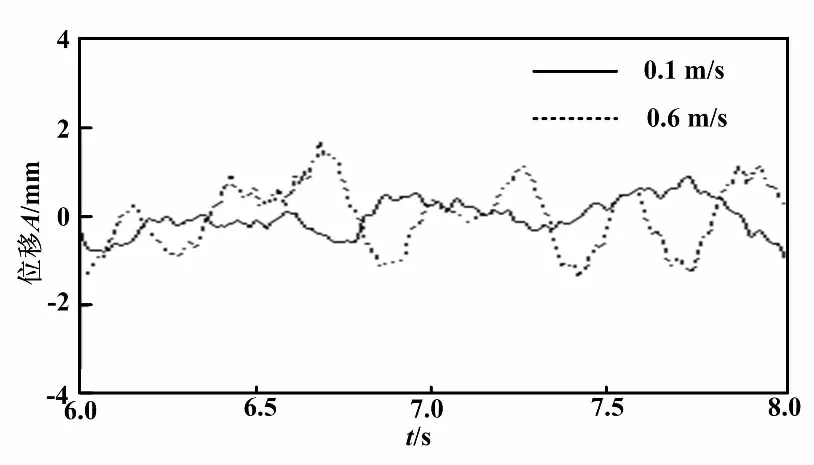

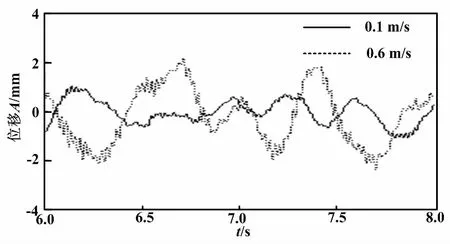

图4显示了在第6~8 s时支架监测点的振动位移随时间的变化,两条曲线分别是管内流速为0.1 m/s和0.6 m/s时的振动位移曲线。由于平面弹性管束的流体激励力,支架的振动是多个频率的复合振动形式,呈现上下振动位移的叠加形式。不过其振幅较小,同时以较大位移振动。管内流速为0.1 m/s时,最大振幅为0.012 mm;管内流速为0.6 m/s,最大振幅为0.021 mm。

图4 支架振动位移曲线

底座振动频谱图如图5所示。

图5 底座振动频谱图

从图5可以看出,0.1 m/s时的底座监测点振动主要频率为23 Hz和43 Hz,频率为43 Hz时的加速度幅值为0.038 m/s2;入口流速为0.6 m/s时,底座振动的主频率为43 Hz,加速度幅值为0.201 m/s2;随着管内的流速增加,支架振动加速度的幅值随着管内的流速增加而增大。

底座振动位移曲线如图6所示。

图6 底座振动位移曲线

图6显示了在第6~8 s时底座监测点的振动位移随时间的变化,两条曲线分别是管内流速为0.1 m/s和0.6 m/s时的振动位移曲线。由于平面弹性管束的流体激励力,底座的振动是多个频率的复合振动形式,呈现上下振动位移的叠加形式。但是其振幅较小,同时以较大位移振动。当管内流速为0.1 m/s时,最大振幅为0.010 mm;管内流速为0.6 m/s,最大振幅为0.021 mm。

综上所述,随着管内流速的增加,平面弹性管束支架和底座振动加速度幅值随着管内流速的增加也逐渐增大。但其振动的位移幅值约为0.02 mm,对振动测试试验的干扰较小。

2.2 管内流体诱导管束自由端振动测试分析

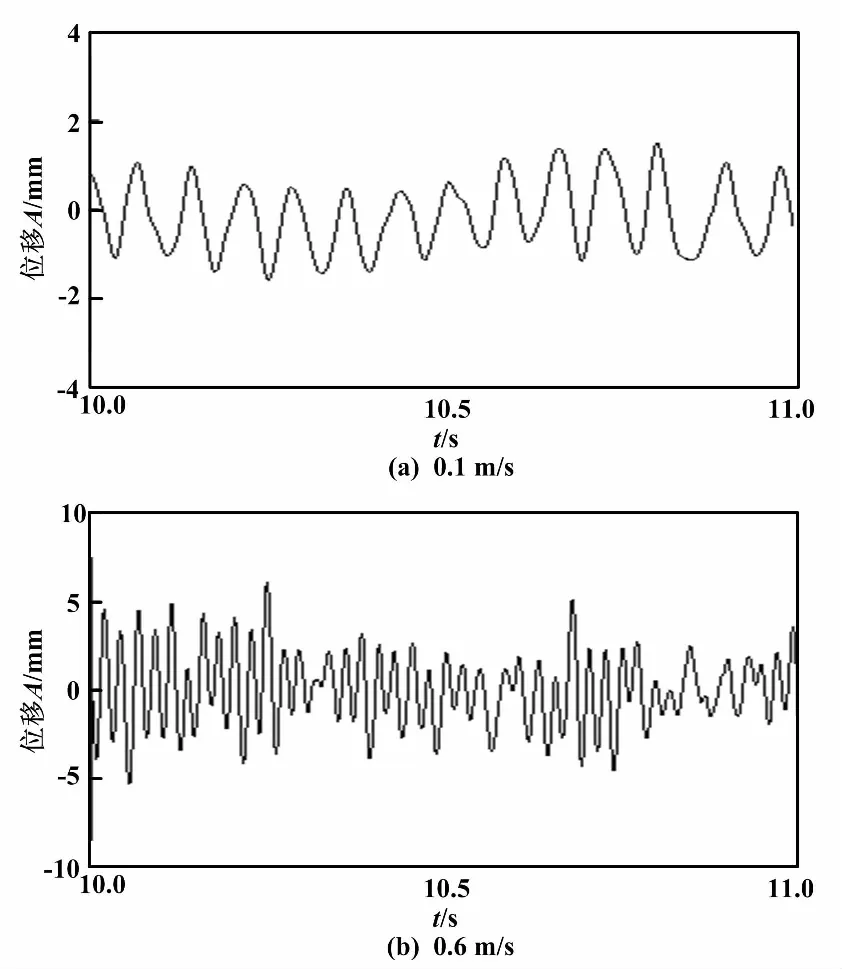

为了研究管内流体诱导平面弹性管束的振动响应,在管束自由端设置监测点,将加速度传感器固定在自由端监测点上,并测试了管内不同流体流速下的管束振动响应。管内流体在不同流速下,平面弹性管束的自由端监测点的振动位移随时间变化。自由端振动位移曲线如图7所示。

图7 自由端振动位移曲线

管内流体在0.1 m/s和0.6 m/s的速度下,管束最大位移振幅分别为0.018 mm、0.062 mm。随着管内流速的增大,弹性管束的振动呈现多个频率叠加的复合振动形式,并且基本上是呈周期性变化的。

2.3 管内脉动流诱导管束自由端振动测试分析

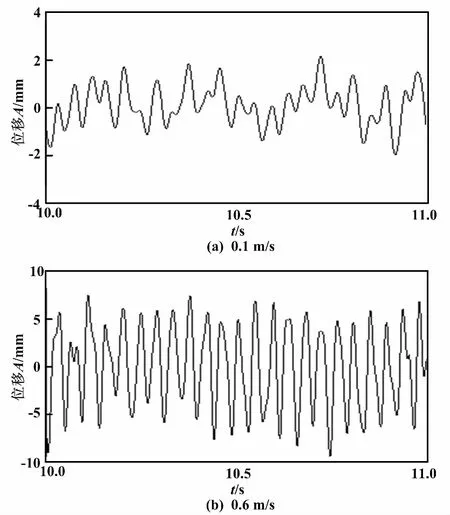

为了研究管内脉动流诱导平面弹性管束的振动响应,在管束入水口处安置三角柱绕流体,在自由端监测点对管内流体不同流速下的管束振动响应进行了测试。

管内流体流速不同时,脉动流诱导管束振动时监测点的振动位移随时间的变化曲线如图8所示。管内流体在0.1 m/s和0.6 m/s的速度下,管束位移最大振幅分别为0.022 mm、0.09 mm。管束振动是多个频率叠加的复合振动,基本上呈现周期性振动趋势。

图8 脉动流诱导振动位移曲线

通过图7和图8的对比可知,相同的管内流体速度下,脉动流引起的管束振动幅值分别增加0.004 mm、0.028 mm。

3 结束语

本文通过试验,研究了管内流体诱导平面弹性管束的振动响应特性。在不同入口流速下,通过加速度传感器测试管束自由端的振动响应特性并进行分析处理,得到以下结果。流体入口速度在0.1~0.6 m/s范围内,随着流速增加管束振动幅值增加0.044 mm,说明管束振幅随流速增加而增加。流体入口速度在0.1~0.6 m/s范围内,在脉动流影响下随着流速增加管束振动幅值增加0.068 mm,说明脉动流诱导管束振动振幅随流速增加而增加。在相同入口流速下,管束振幅在脉动流影响下增加0.004~0.033 mm,且增幅随流速的增加而先增后减。

试验验证了管束振幅在管内脉动流影响下增大且增幅先增后减,为管内流体诱导管束振动提供了试验依据。