废液澄清桶的改造

2019-12-19

(连云港碱业有限公司,江苏 连云港 222042)

氨碱废液压滤装置是我厂重要的环保项目,自投入使用以来先后安装了五台澄清桶。原有的搅拌装置在使用过程中由于蒸馏废液粘性大、含砂多,设备对使用物料的适应性较差等原因造成的设备运行故障率偏高,经常影响整个压滤装置系统运行,为此我们对澄清桶做了一些实践研究并去相关单位进行了学习,通过改造取得了很好效果,澄清桶的处理能力提高了一倍,清理周期从2个月提高到连续运行6个月以上无故障。

1 原有澄清桶基本情况

1.1 澄清桶构造

废液澄清桶直径26 m高度12 m,容积4 770 m3搅拌减速机型号为XLSD7.5-1285-1/16641,功率为7.5 kW,搅拌转速均为N=0.09 r/min。每台澄清桶废液处理量为220 m3/h。主体结构由减速机传动装置、中心套筒、主搅拌轴、支承套、耙架等组成。

1.2 澄清桶的工艺流程

来自重碱的废液(wt2.85%左右)经过除砂后在桶内自然沉降至浓度6%~9%泥浆由泵送去压滤装置进行压滤,澄清液溢流后排放供给台北盐场作为氯化钙生产原料和制盐使用。5台澄清桶均以废液连续进料、泥浆自桶底间歇排泥方式运行。

2 改造前运行情况及分析

1)澄清桶在实际生产中,泥浆浓度不能超过8%,严重制约澄清桶废液处理量,搅拌装置强度差。为保护搅拌装置不受损坏,正常运行时放料的泥浆浓度一般控制在5%~8%之间,压滤机产生的滤饼厚度在10~30 mm,当泥浆浓度升至9%~13%时,压滤机的滤饼变厚在35~40 mm之间,此时澄清桶减速机的电流就开始在8.2~8.8 A之间波动,操作工必须马上增加压滤机运行的台数加大对澄清桶排泥,一但排泥不及时电流上升超过9.0 A,只有立即停止搅拌运行才能保护减速机、搅耙不受损坏,最后人工冲洗澄清桶内积泥,给生产稳定运行带来极大困难。

表1 底流浓度与滤饼厚度关系表

从表1分析:底流浓度越高,压滤机的生产能力越大。

2)澄清桶进料的废液沉降时间长、沉降层不稳定、澄清后溢流液浊度高超200 ppm,刮泥耙收集泥浆效果不好,澄清桶进入废液至底部出合格的泥浆沉降时间需要在6~7 h,在正常运行时还会经常出现明明进料的废液量很大,但放出来的泥浆浓度却很低,刮泥耙推料效果差,造成多余的泥浆量都积留在桶内,一旦泥浆突然坍塌埋住泥耙瞬间可造成主轴弯曲变形甚至断裂。

3)为了保证澄清桶搅拌安全运行只能为压滤机提供低浓度的泥浆,压滤机单个循环设计最大可以生产45~50 mm厚滤饼,现只能维持在25~30 mm左右,压滤机出力率低。

3 改造方案及改造后效果分析

3.1 改造方案

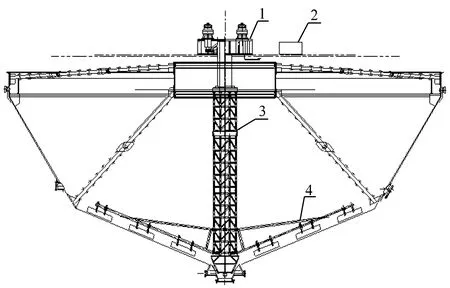

改造后传动装置结构详见图1。

1.液压驱动机构 2.液压装置 3.转笼框架 4.耙架

传动装置构件总体重量30 t,安装在澄清桶钢结构平台上,钢平台是机器承受全部重量的部件,安装前必须校核钢结构平台承重安全系数是否合格。

搅拌装置工作过程:

转笼下方四个侧面安装耙架,当驱动装置的主轴转动时,带动回转耙架下部的耙齿将沉降后的物料刮向澄清桶中央,由底流管排出。

液压站为液压驱动装置提供动力,液压站的油泵为变量泵,通过调节油泵的排油量,可调节主轴转速以达到最佳工艺效果。当沉降到澄清桶底部的物料增多,泥浆层增厚时耙架的工作阻力也随之加大,在保证转速不变情况下液压驱动压力相应自动增加。

表2 相关技术参数

此时液压传感器将压力数据实时传送至主控室,当压力超过设定值后报警提醒操作人员及时作排料或来料控制处理,超过规定时间内未处理DCS将自动打开电动放料阀排泥,直至耙架工作阻力减小到正常设定值以下时,报警解除恢复正常工作状态。当耙架阻力>6 MPa时,液压溢流阀自动打开,搅拌停止运行以避免超负荷运行而损坏设备。

3.2 改造后效果分析

1)原有直径219 mm传动轴经常因泥浆过厚出现断轴故障,此次将主轴改成框架式结构增加强度、刚度能够承受浓度高达30%泥浆,选用液压装置驱动替代传统电机直联减速机方式及采用双侧液压马达传动更加适合装置的现场工况,双边传动受力平衡,液压传动的扭力大、能实现过载保护。

2)改造后运行指标如下:

泥浆浓度提高了40%,正常生产时泥浆浓度达9%~13%,澄清桶的进料量从220 m3/h提高到440 m3/h,实现了五台澄清桶运行三台备用二台,其搅拌转速可根据需要调整,正常控制在10 r/min澄清液浊度在150 ppm以下。在处理高达30%浓度泥浆时搅拌装置运行正常无损坏。压滤机能够满负荷运行且澄清桶长周期稳定运行提高到半年以上。

表3 液压压力与底流浓度关系

新搅拌装置增加七组耙齿提高了集泥效果,缩短废液沉降时间至5~6 h,底流能排出浓度稳定的泥浆,没有出现因桶底积料排泥不畅造成停桶故障。

改造后运行过程针对新出现的问题进行了进一步的完善包括以下内容:

1)泥耙架增加两组双斜支架以提高强度,锥底搅拌与转笼连接由支撑板焊接改为高强度螺栓连接。

2)将油泵设置在油箱侧面、进油口在油箱中部开孔取油加装球阀,可以完全避免油泵空吸故障,并且油箱容积从600 L减少到300 L。

3)中心套筒上部加装旋转密封,防止废液产生大量水蒸气与泡沫进入传动装置造成齿轮腐蚀,并加装耙架转动的指示针。

4)油路控制的溢流阀YF-B10B(3~10 MPa)量程较小改成YF-B10C(3~14 MPa)。

5)增加一套液压油冷却系统,将油温控制在45~55 ℃之间,避免因油温过高对液压元器件的损坏。

4 结 语

此项改造技术的成功应用,极大的提高了整个装置稳定性,减少澄清桶设备故障节约了大量的检修时间和检修费用,使关键设备压滤机的生产能力得以提升,降低了操作人员劳动强度。