煤制甲醇副产浓二氧化碳用于纯碱生产

2019-12-19

(青海盐湖镁业有限公司,青海 格尔木 816000)

1 背景简介

青海盐湖镁业有限公司金属镁一体化项目循环经济产业链中与100万t/a纯碱项目相关联的项目有:100万t/a甲醇项目可以为纯碱生产提供废弃浓二氧化碳,50万t/a PVC项目可以为纯碱生产提供废弃电石渣,240万t/a焦化项目可以为纯碱生产提供液氨,80万t/a电石项目可以为纯碱生产提供生石灰和低浓度二氧化碳,以及配套320 MW的供热中心及公辅工程。

100万t/a纯碱项目自建两座石灰窑只能满足30万t/a纯碱生产负荷,而其余二氧化碳及生石灰可以由80万t/a电石项目的五座气烧石灰窑提供,因气烧石灰窑的二氧化碳浓度只有22%~28%,设计之初是将100万t/a甲醇副产的高浓度二氧化碳掺入其中,使混合后的气体中二氧化碳浓度达到40%,可以作为碳化塔的中段气和清洗气使用。但在实际生产过程中,考虑到生产成本及各项目生产的不同时性等因素,在电石项目气烧石灰窑未开的情况下,仅使用甲醇项目副产的浓二氧化碳生产纯碱,也可以达到100万t/a纯碱生产负荷。

2 煤制甲醇副产浓二氧化碳简介

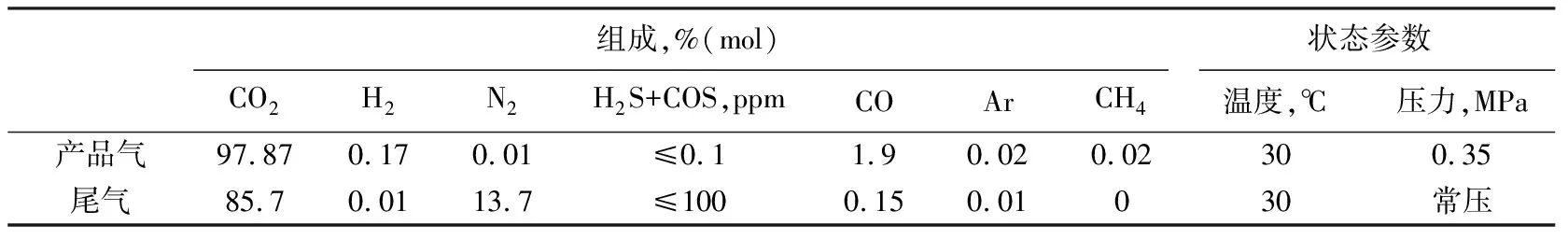

100万t/a甲醇项目以煤作为原料,经水煤浆气化、变换、低温甲醇洗后合成粗甲醇作为DMTO的原料;副产CO2200万t/a,100万t/a纯碱厂只能使用其中一部分,其余放空。该CO2气体主要在低温甲醇洗工序产生,低温甲醇洗装置利用低温精甲醇来脱除酸性气体(CO2、H2S、COS),以低温精甲醇为吸收溶剂,利用甲醇在低温下对酸性气体溶解度极大的优良特性,脱除原料气中的酸性气体。再利用降压闪蒸和汽提等方式将CO2、H2S及有机硫从甲醇中解析出来,从而使精甲醇再生利用。脱除出来的H2S气体使用克劳斯炉制硫磺。CO2气体的脱吸主要有两部分,一部分是降压闪蒸出来的,设计量为16 000 Nm3/h,此部分作为产品气由纯碱厂全部接收;另一部分是通过氮气汽提出来的,设计量为85 000 Nm3/h,此部分作为尾气由纯碱厂按照生产负荷接收一部分,其余放空,两部分CO2设计指标如表1所示。

表1 高浓二氧化碳气体设计指标

3 纯碱厂接收浓二氧化碳后的应用情况

3.1 纯碱厂压缩机及碳化塔简介

纯碱厂共设计8台螺杆压缩机,7开1备,压缩机型号为:LG-650/0.06-0.44(A),其中有两台螺杆压缩机可以接收甲醇厂浓二氧化碳气体。

碳化塔型号为:φ3000/φ3400×29895,材质为灰铸铁,共设计21座碳化塔,分为4组,其中一组有6座碳化塔。

3.2 所需接收甲醇厂浓CO2气体及尾气的量及实际分析指标

纯碱厂内两座石灰窑所产窑气约42 000 Nm3/h,可以生产纯碱50 t/h。若日产达到3 000 t,则需125 t/h,另外75 t/h纯碱所需的CO2由甲醇厂提供,按照每吨纯碱需要0.6 t纯CO2计算,需要甲醇厂浓CO2(按91%计算)25 174 Nm3/h。而甲醇厂满负荷可产浓CO2气体101 000 Nm3/h,考虑到甲醇厂尾气因安全联锁装置在实际操作中无法全部关闭,DN1600的尾气放空阀最低有4%~5%的阀位开度,约放空5 000 Nm3/h的尾气,则甲醇厂需要开至30%以上的生产负荷即可满足纯碱厂满负荷的需求。而甲醇厂的实际生产负荷最低为35%,故甲醇厂最低负荷生产足以满足纯碱厂所需的浓CO2。

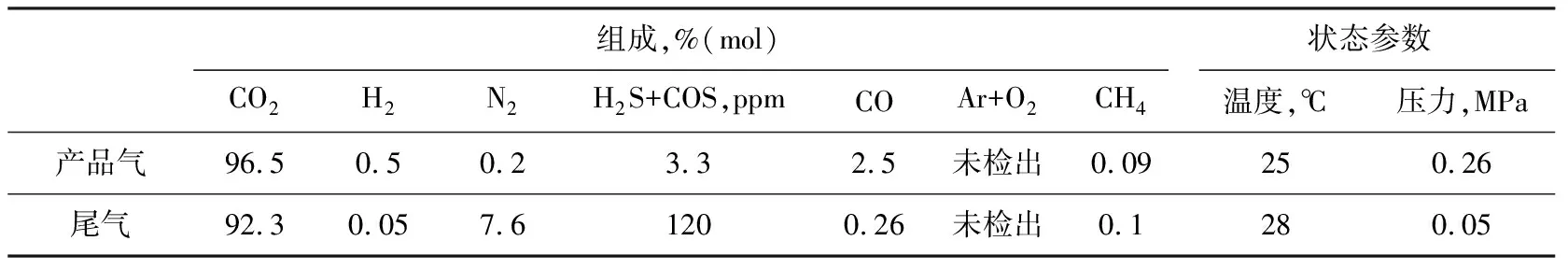

甲醇厂在40%生产负荷时稳定供应两种CO2气体的统计指标如表2所示。

表2 甲醇厂高浓二氧化碳气体实际指标

3.3 接收两种浓二氧化碳气体后的配气方法及效果

纯碱厂若要达到3 000 t/d以上的产量,至少需开三组碳化塔(15座),在探索过程中,纯碱厂先后使用了两种配气方法,第一种配气方式以失败告终,第二种配气方式应用至今,运行稳定良好,分别介绍如下。

第一种配气方式,以纯碱厂两座石灰窑的窑气作为清洗气,以轻灰煅烧炉的炉气作为下段气,以甲醇厂的浓二氧化碳气作为中段气,此种方式改变了传统的以石灰窑窑气作为中段气的方式,中段气浓度提高至90%以上后,反应速率加快,中段气的进量就相应减少一半以上,但是在实际的操作过程中,因相应的中段气进气管线及调节阀都未缩小,同时流量计量程范围也未相应缩小,在控制过程中,很难控制反应区温度,反应区上下波动频繁,最后造成整个塔的中下部堵死。

第二种配气方式,以纯碱厂两座石灰窑的窑气作为清洗气,以轻灰煅烧炉的炉气作为下段气,将甲醇厂的浓二氧化碳气体通过压缩机时,打开部分吸空,将甲醇厂浓二氧化碳气体的CO2浓度稀释至45%~50%,然后作为中段气使用,此种操作方式相当于恢复至传统的以窑气作为中段气的方式,对于操作来说不存在问题,因此稳定运行至今。

采用此种配气方式需要注意一点:就是混合进去的氧气的影响,在此种配气方式下,将CO2气体的浓度从95%使用空气稀释至45%~50%时,中段气中的氧气浓度已经达到10%左右,纯碱厂通过在氨盐水桶中加入少量的氯化镁来控制重碱的铁含量,通常Mg2+含量控制在20~30 mg/L,因浓二氧化碳气体中有硫化氢气体,按照理论计算,如果浓二氧化碳中的总硫(120 ppm)全部溶解,则可使碳化塔中段气以上的塔液中S2-含量达到0.001 tt。因此该微量硫化氢对于碳化塔的防腐也起到了一定的作用;从生产经验来看,产出的纯碱产品未出现红碱现象,同时产品的铁离子可以控制在指标范围内。

4 结 论

按照传统的纯碱生产工艺,石灰窑窑气中的氧气指标为≤1%,《纯碱工学》中提到如果进碳化塔气体中氧气的浓度≥2%,会出现红碱,无法控制纯碱产品的质量[1]。但是从目前的生产经验看来,通过Mg2+及S2-的防腐蚀作用,即使10%左右的氧气含量也可以控制纯碱产品中的铁离子含量,生产出合格的纯碱产品。

在纯碱行业基本没有用高浓度二氧化碳气体制碱的方法,理论上用高浓二氧化碳气体制碱可以提高碳化塔的产能,减少气体的搅动可以增大重碱的结晶,同时降低尾气净氨塔的负荷,因此使用煤制甲醇装置产生的浓二氧化碳制碱,使用方法一的配气方式是值得进一步研究的。