微波热风联合干燥工艺对枸杞品质和表面微生物的影响

2019-12-19刘伟东郭君钰刘海成

刘伟东,顾 欣,郭君钰,岳 衡,徐 强,刘海成,慕 松,王 鹤

微波热风联合干燥工艺对枸杞品质和表面微生物的影响

刘伟东1,顾 欣1※,郭君钰1,岳 衡1,徐 强1,刘海成1,慕 松2,王 鹤2

(1. 宁夏大学农学院,银川 750021;2. 宁夏大学机械工程学院,银川 750021)

为明确微波热风联合干燥工艺对枸杞品质和表面微生物数量的影响,该文检测了微波热风联合干燥和传统热风干燥2种工艺各加工阶段枸杞的主要品质指标(枸杞多糖、总糖、粗蛋白、粗脂肪)和表面微生物数量,并对2种工艺的加工效果进行了比较。结果表明,采用微波热风联合干燥工艺和传统热风干燥工艺加工的枸杞,多糖和总糖损失率差异显著(<0.05),联合干燥工艺较传统工艺分别降低了15.44和11.06个百分点,仅为18.46%和20.98%;粗蛋白损失率差异未达显著水平(>0.05),损失率分别为21.46%和20.12%;粗脂肪损失率的差异也不显著(>0.05),分别为10.56%和12.29%。在杀菌率上2种工艺差异显著(<0.05),联合干燥工艺为91.26%,传统工艺为82.25%。干燥前的脱蜡处理具有杀菌作用,可杀灭65.24%的表面微生物。干燥阶段完成后,联合干燥工艺的杀菌率为91.26%,较传统工艺的杀菌率提高了9.01个百分点。在模拟大肠杆菌污染枸杞的试验中,脱蜡后喷菌的枸杞经2种工艺加工,联合干燥工艺的杀菌率为83.21%,较传统热风干燥工艺提高了12.93个百分点。因此,微波热风联合干燥工艺较传统热风干燥工艺更多地保留了枸杞的营养成分,杀菌效果更好,有利于枸杞干果的品质和食品安全。但是,对脱蜡后大肠杆菌污染的果实,微波热风联合干燥工艺和传统热风干燥工艺均不能彻底灭菌,需进行工艺改进或结合其他灭菌方法进行处理。研究结果可为微波热风联合干燥工艺在枸杞加工中的应用和改进提供参考。

干燥;品质控制;微生物;枸杞;微波热风联合干燥;热风干燥

0 引 言

枸杞(L.)为茄科(Solanaceae)多年生落叶灌木,广泛分布于中国西北部地区以及周边国家[1-2]。枸杞果实营养丰富,含有大量枸杞多糖、甜菜碱、维生素A等成分,具有多方面的保健与药理功能[3]。在常温条件下枸杞鲜果极易因微生物和酶的作用而腐烂变质,难以储藏和运输。因此,除少量枸杞用于鲜食和作为加工原料外,大部分枸杞被干制[4]。干制后的枸杞产品货架期可以很好地延长,保存和运输的成本降低。

目前枸杞干制的工业化加工方式主要有自然晾晒法、真空冷冻法、热风干燥法和微波加工法等[5-6]。自然晾晒法加工周期长,果实易污染,受环境因素影响剧烈,有效成分损失较大,干燥后品质极不稳定,易出现腐烂、焦黑、褐变和糖分溢出等现象,逐渐被当前工业生产淘汰[7]。真空冷冻干燥法加工的枸杞色泽鲜红,生物活性成分和营养成分保持良好,但由于设备昂贵,能耗偏高,适用于生产高附加值的枸杞产品。热风干燥法是目前工业化加工枸杞干果最为普遍的方式,具有设备要求不高、占地少和操作方便等优点,但仍然存在不少问题,如干燥过程耗时较长,一般为38 h,枸杞营养成分流失严重,能源利用率低且污染环境[8]。微波干燥法则具有速度快、热效率高、加热均匀、无污染等优点,成为枸杞干燥工艺研究的热点。

有关不同加工工艺对枸杞品质影响的研究已有报道[5-11]。研究表明,微波干燥能够显著缩短枸杞的干燥周期;微波干燥功率和物料层厚度是影响微波干燥的重要因素;将枸杞鲜果直接进行微波干燥会出现炸裂等现象,设置预干燥处理可解决这一问题[9]。王鹤等[10]通过探究不同波长和功率的微波加工对枸杞品质的影响,构建了微波热风联合干燥模型。该模型利用预干燥处理,使枸杞鲜果含水率由约80%降至约50%,再进入微波干燥阶段,较含水率30%或40%再进入微波干燥的处理,可大幅度提高干燥速率,并使干果具有更加优质的外观。吴海华等[11]比较了多种枸杞干燥工艺的优缺点,其中微波热风联合干燥工艺在时间、干果外观指标和枸杞多糖保存率等多个方面均具有优势。由此可知,目前对枸杞干燥工艺的研究主要集中在设备改造和工艺调整方面,多以枸杞多糖、总糖和外观指标为核心品质指标,而枸杞粗蛋白、粗脂肪含量的检测较少涉及。国家标准GB/T 18672-2014[12]规定,合格的枸杞干果粗蛋白质量分数≥10.0%,粗脂肪质量分数≤5.0%。因此,粗蛋白和粗脂肪的质量分数也是枸杞检测的重要指标。在保障枸杞干果品质的同时,其食品安全性也愈发受到关注[13-15]。笔者在枸杞生产加工企业和营销链中发现,部分枸杞产品由于表面微生物数量超标而被禁止销售,影响枸杞干果的出口量,对厂家造成巨大损失。目前,微波的杀菌效果已在若干种食品上进行了验证[16-17],而不同干制工艺对干制过程中枸杞表面微生物的灭菌效果研究尚未见报道。本研究拟比较微波热风联合干燥工艺和传统热风干燥工艺对枸杞品质和表面微生物数量的影响,同时通过枸杞加工过程中污染细菌的模拟试验,比较两种工艺对枸杞表面细菌的杀灭能力,为微波热风联合干燥工艺在现代枸杞加工业中的应用及改进提供理论依据。

1 材料与方法

1.1 试验材料和菌种

试验用枸杞品种为“宁杞1号”,种植于宁夏回族自治区银川市西夏区丰庆沟枸杞种植园(106°13′04″N,38°53′65″E)。试验用果为7月初到8月中旬成熟的首批枸杞鲜果,俗称夏果,含水率80.82%;以干果计,枸杞多糖质量分数9.38%,总糖质量分数47.19%,粗蛋白质量分数19.33%,粗脂肪质量分数0.95%。规范采摘后,选择大小均匀、成熟饱满、表面无损伤的枸杞,拣出果柄、叶片等杂质,于采摘后48 h内进行干燥加工并及时检测。

结晶紫中性红胆盐琼脂(violet red bile agar, VRBA),用于大肠菌群的鉴定;四硫磺酸钠煌绿增菌液(tetrathionate brilliant green broth, TTB)用于沙门氏菌的前增菌培养;木糖赖氨酸脱氧胆盐琼脂(xylose lysine deoxycholate agar, XLD)用于沙门氏菌和志贺氏菌的鉴定;麦康凯培养基(MaConkey agar, MAC)用于志贺氏菌的鉴定;上述培养基均购于杭州百思生物技术有限公司。牛肉膏蛋白胨固体培养基:牛肉膏3.0 g,蛋白胨10.0 g,NaCl 5.0 g,琼脂20.0 g,定容至1.0 L,于121 ℃灭菌20 min后制备平板,用于细菌的培养计数。牛肉膏蛋白胨液体培养基配方中无琼脂,其余试剂用量与固体培养基相同,用于菌种的活化和大肠杆菌菌悬液的制备。

试验用大肠杆菌(,)由宁夏大学农学院农业微生物实验室提供。

1.2 试验仪器

电热鼓风干燥烘箱(上海恒一科学仪器有限公司,DHG-9030);微波热风联合干燥实验工作站(宁夏大学机械工程学院自行设计组装,型号ORW.S-R);精密电子天平(上海恒平电子天平有限公司,JA1002,精度0.001 g);超净工作台(苏州安泰空气技术有限公司,SW-CJ-2FD);立式压力蒸汽灭菌锅(上海申安医疗器械厂,LDZX-75KBS);气浴恒温震荡器(上海博迅医疗生物仪器股份有限公司,THZ-92B);恒温培养箱(上海跃进医疗器械有限公司,SPX-250-Z);紫外分光光度计(上海菁华科技仪器有限公司,772N)。

1.3 试验方法

1.3.1 传统热风干燥工艺流程

传统热风干燥工艺(hot air drying, HD)依次经过脱蜡处理和热风干燥处理2个阶段。脱蜡处理:在枸杞表面均匀喷洒质量分数1%的Na2CO3溶液(pH值10.2),静置30 min,用蒸馏水冲洗3次,用吸水纸轻轻吸去枸杞表面的水珠。热风干燥处理:参照吴中华等[7]的方法,称取500 g脱蜡后的枸杞平铺在50目铁丝网上,置于鼓风干燥烘箱内,50℃恒温干燥,至枸杞含水率降至约10%时结束干燥。

1.3.2 微波热风联合干燥工艺流程

微波热风联合干燥工艺(microwave-hot air drying, MD)依次经过脱蜡处理、热风干燥处理和微波间歇干燥处理3个阶段。脱蜡处理同1.3.1。参照王鹤等[10]的干燥流程,先使用50 ℃热风干燥处理枸杞(处理同1.3.1),至果实含水率降至约50%后转入微波间歇干燥处理,微波功率为215 W,脉冲比为1.67(工作3 min/间隔2 min),至枸杞含水率降至约10%时结束干燥。

1.3.3 不同干燥工艺对枸杞品质和表面微生物数量的影响

将枸杞样品分别进行HD和MD处理,如表1所示,在每阶段结束后随机取样,检测枸杞含水率和枸杞多糖、总糖、粗蛋白、粗脂肪的含量,同时检测枸杞表面微生物总数、大肠杆菌、金黄色葡萄球菌、沙门氏菌、志贺氏菌的数量。每个处理3次重复。

表1 不同干燥流程所对应的阶段

注:罗马数字下角标的字母“H”和“M”分别代表热风干燥工艺和微波干燥工艺。

Note: the letters “H” and “M” in the lower corner of the Roman numerals represent the hot-air drying process and the microwave drying process, respectively.

1.3.4 不同干燥工艺对枸杞表面污染菌数量的影响

模拟枸杞在加工过程中被细菌污染的现象,以大肠杆菌为污染菌,检测2种干燥工艺对枸杞表面污染菌的杀灭效果。

活化大肠杆菌,用牛肉膏蛋白胨液体培养基,37 ℃、220 r/min恒温震荡培养12 h,获得大肠杆菌初始菌液。按体积分数2%的接种量将初始菌液接种至新的液体培养基中,继续培养18 h,获得菌液。用无菌蒸馏水将菌液稀释至活菌浓度为2×106CFU/mL的菌悬液。按质量分数1%,将菌悬液均匀喷洒在脱蜡后的枸杞表面,边喷边搅拌,静置2 min,分别进行干燥处理。将加工至Ⅲ、Ⅳ、Ⅴ阶段的枸杞随机取样检测果实表面大肠杆菌的数量。每个处理3次重复。

1.3.5 检测方法

枸杞含水率的测定:将枸杞样品称量后,于100 ℃烘干至绝干(30 min内质量无变化),再称质量,计算枸杞的含水率。每个试样取3个平行样进行测定,以平均值为测定结果。

枸杞品质指标的测定:采用回流提取的方法提取样品中的枸杞多糖[17],苯酚-硫酸滴定法测定枸杞多糖含量[18];采用斐林试剂滴定法测定样品总糖含量[19];采用凯氏定氮法测定样品中的氮含量,换算成粗蛋白的含量[20];采用盐酸消化处理样品,再用乙醚萃取样品中的脂肪酸,称量计算样品中粗脂肪含量[21];枸杞多糖、总糖、粗蛋白和粗脂肪的质量分数均以枸杞绝干质量计。

表面微生物数量的检测:采用平板计数法检测枸杞样品表面细菌总数[22];采用VRBA平板检测大肠菌群数量[23];采用血琼脂平板检测金黄色葡萄球菌的数量[24];采用XLD平板检验沙门氏菌的数量[25];采用XLD平板和MAC平板检验志贺氏菌的数量[26]。枸杞表面细菌总数和各项病原菌数量均以枸杞绝干质量计。

1.4 数据处理

将各项检测数据利用SPSS 17.0进行单因素方差分析,统计其显著性(<0.05)并利用Excel 2016作图,利用Excel 2016拟合曲线。

2 结果与分析

2.1 不同干燥工艺对枸杞品质的影响

2.1.1 不同干燥工艺对枸杞含水率的影响

枸杞的含水率在HD和MD两种工艺的Ⅰ和Ⅱ阶段几乎无变化,为80.26%。脱蜡后的枸杞经过热风预干燥处理16.0 h,含水率由最初的约80%降至51.88%,接近50%,Ⅲ阶段完成(如图1)。进入Ⅳ和Ⅴ阶段,HD和MD加工枸杞的含水率均呈下降趋势,其加工用时差异较大。ⅣM和ⅣH分别用时1.0和9.0 h,枸杞含水率分别达到30.86%和31.45%,接近30%;ⅤM和ⅤH分别用时1.5和13.0 h,枸杞含水率分别为9.87%和10.22%,接近10%,达到干果含水率标准。

对2种工艺加工过程中枸杞含水率的变化进行拟合。Ⅲ阶段的拟合方程为=0.001 23−0.061 22−1.198 8+ 80.352,2=0.999 4;ⅣM和ⅤM的拟合方程为=0.001 33− 0.066 52−1.180 9+81.549,2=0.998 2;ⅣH和ⅤH阶段的拟合方程为=3.344 34−232.153+6037.32−69 734+ 301 936,2=0.994 3(为枸杞含水率,%,为时间,h)。MD工艺的干燥加工时长为18.5 h,较HD的38 h大幅度降低,提高了时效51.32%。

图1 两种干燥工艺III阶段至V阶段的枸杞含水率

2.1.2 不同干燥工艺对枸杞营养损失的影响

随着干燥时间的增加,枸杞多糖和总糖含量均呈下降趋势,但二者的下降幅度有较大差异,如图2a、2b所示。I阶段为鲜果阶段,Ⅱ阶段为脱蜡处理阶段。I阶段和II阶段是2种干燥方法的共同阶段,其枸杞含水率和枸杞多糖、总糖质量分数无差异。III阶段至V阶段为干燥加工阶段,2种干燥方法具有差异。其中,Ⅲ阶段为预干燥阶段,枸杞多糖和总糖的损失率分别为8.75%和11.11%,较Ⅱ阶段显著上升(<0.05)。Ⅳ和Ⅴ阶段,枸杞多糖和总糖的含量继续下降,且2种干燥方法的损失率不同。ⅣM和ⅤM的枸杞多糖损失率分别为15.15%和18.46%,未达显著水平,而ⅣH和ⅤH分别为20.90%和34.12%,差异达显著水平(<0.05)。干燥结束后,MD导致枸杞多糖的损失率较HD降低了15.44个百分点。干燥处理对总糖损失的影响具有相似的规律。ⅣM和ⅤM的枸杞总糖损失率分别为17.45%和20.98%,未达显著水平,而ⅣH和ⅤH分别为20.67%和32.04%,差异达显著水平(<0.05)。干燥结束后,MD导致总糖的损失率较HD降低了11.06个百分点。由此可知,枸杞干制工艺中,枸杞总糖和枸杞多糖的损失主要来自于干燥阶段,MD对枸杞多糖和总糖造成的损失显著低于HD(<0.05)。

研究表明,在一定干燥时间内,糖分会随着加工时间的增加而不断损失,不同干燥工艺下,蔬菜、水果糖分的损失率具有差异[27-29]。因此,降低糖分的损失成为加工工艺改善的研究重点。枸杞果实中含有大量的糖分,包括葡萄糖、果糖、鼠李糖、阿拉伯糖等,热加工直接导致果实温度升高,糖类发生美拉德反应,即还原糖类和氨基化合物(主要为氨基酸)通过复杂的反应最终生成黑色大分子物质的过程,并成为糖类损失的主要原因[30]。本研究基于MD工艺和HD工艺对枸杞脱水,针对两种工艺条件下枸杞营养成分的损失进行了检测分析,结果表明,在干燥效率上MD工艺远快于HD工艺。赵丽琴等[30]研究微波加工过程中的美拉德反应,认为美拉德反应要求物料含水率达到10%以上;当物料含水率在10%~15%时,美拉德反应速率随着水分增加呈上升趋势;物料含水率达到25%以上时,该反应难以发生,且水分与温度具有协同作用。因此,MD工艺的快速升温和水分散失降低了果实中的美拉德反应,从而较HD工艺大幅度降低了糖分损失。

随着干燥时间的增加,MD和HD加工的枸杞果实中粗蛋白、粗脂肪含量均呈下降趋势,但降幅具有较大差异,如图2c、2d所示。2个指标在Ⅰ和Ⅱ阶段均无显著差异,说明脱蜡处理不会造成枸杞粗蛋白和粗脂肪的损失。枸杞果实中粗蛋白和粗脂肪的损失主要发生在干燥阶段,而且干燥时间越长,损失越多。预干燥阶段(Ⅲ阶段),枸杞粗蛋白和粗脂肪的损失率分别为9.73%和8.01%,较Ⅱ阶段含量显著下降(<0.05)。在粗蛋白损失率上,ⅣM和ⅣH分别为15.57%和16.45%,ⅤM和ⅤH为21.46%和20.12%;在粗脂肪损失率上,ⅣM和ⅣH分别为9.08%和10.29%,ⅤM和ⅤH为10.56%和12.29%。由此可知,在各个阶段中2种干燥工艺在粗蛋白和粗脂肪的损失率上无显著差异,干燥处理造成的粗蛋白损失率显著高于粗脂肪(<0.05)。

在热加工过程中,蛋白质会发生热降解和热变性等反应[31]。热变性主要改变蛋白质的三级结构,不影响粗蛋白含量的测定。因此,检测到的粗蛋白损失主要由热降解反应引起。导致脂肪损失的主要原因是热解反应和氧化反应,而饱和脂肪酸的热解和氧化温度需要达到150 ℃以上,不饱和脂肪酸的热解和氧化温度相对较低[32]。本试验2种工艺的最高温度约50 ℃,处于较低水平。因此推测,在两种工艺过程中,枸杞粗蛋白的损失主要来自热降解温度较低的蛋白质发生的热降解;粗脂肪的损失主要为不饱和脂肪酸化合物;基于相同的损失机理,两种工艺中粗蛋白损失率无显著差异;粗脂肪与粗蛋白同理。热加工过程中,枸杞损失的蛋白质种类和脂肪酸种类有待进一步研究。

注:不同字母表示同一干燥工艺不同阶段差异显著(P<0.05),下同。

2.2 不同干燥工艺对枸杞表面微生物数量的影响

2.2.1 不同干燥工艺对枸杞表面微生物数量的影响

微生物数量是枸杞及其制品重要的安全质量指标。枸杞表面的微生物总量越少,越有利于食品安全。针对重要的致病菌,则要求不得检出或给出最高限量[33]。

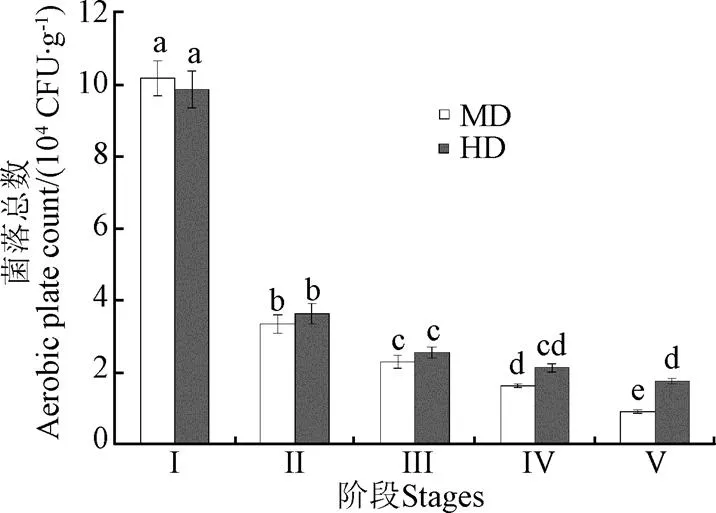

检测结果表明,枸杞鲜果菌落总数为10.04× 104CFU/g。随着干燥时间的增加,菌落总数呈下降趋势,其中MD工艺的降幅较大,如图3所示。枸杞经脱蜡处理(Ⅱ阶段),菌落总数较Ⅰ阶段呈极显著下降(<0.01),降幅为65.24%。进入干燥阶段,菌落总数继续降低。MD的每个干燥阶段菌落总数的变化均达到显著水平(<0.05),至干燥结束,菌落总数为0.89×104CFU/g,较初始样品下降了91.26%。HD的菌落总数具有相似的变化趋势。至干燥结束,HD的枸杞菌落总数为1.75× 104CFU/g,较初始样品下降了82.25%。干燥工艺完成后,MD较HD的杀菌效果提高了9.01个百分点,表现出明显的杀菌优势。因此,枸杞干制工艺的杀菌环节首先是脱蜡处理,其次是干燥处理,且在Ⅳ阶段和Ⅴ阶段MD的杀菌率显著高于HD(<0.05)。

枸杞鲜果表面大肠菌群数量为1.82×104CFU/g,不符合枸杞制品的食品安全要求[33]。脱蜡后,两种干燥工艺的各阶段均未检测出大肠杆菌,说明脱蜡处理中碱液对大肠杆菌具有较好的杀灭效果。试验各阶段,均未检测出金黄色葡萄球菌、沙门氏菌和志贺氏菌,符合食品安全要求。

大肠菌群属于常见的条件致病菌,有的定居于人类肠道对消化起协助作用,有的则具有强毒力,严重者甚至危及人类生命,所以食品卫生部门将大肠菌群列为常规检测项目之一[23]。金黄色葡萄球菌、沙门氏菌和志贺氏菌均为致病菌,是食品卫生部门规定必须检测的微生物指标[24-26]。本试验在枸杞鲜果表面检测到大肠杆菌,未检测到其他3种致病菌。果面上的大肠杆菌可能由枸杞生长和采摘运输中的污染所致,较难避免,需要利用后期的加工工艺进行去除。

脱蜡处理是枸杞干燥工艺中的重要环节,影响枸杞干燥速率和干果品质,其原理是利用碱性试剂破坏枸杞果皮表面的蜡质层,使果实内部水分易于排出,从而提高干燥速率和枸杞外观品质[34]。本试验结果表明,脱蜡处理对大肠杆菌具有较强的杀菌作用。脱蜡碱液的pH值为10.2,属强碱性,而大部分细菌(含大肠杆菌)的最适生存环境为弱酸性,因此持续碱液的浸泡可导致果面细菌的大量死亡。有关脱蜡处理对枸杞的杀菌效果尚未见报道,可以进一步开展机理研究,并对脱蜡环节进行改良,使其具备更强的杀菌能力。

图3 两种干燥工艺下枸杞表面的菌落总数

2.2.2 不同干燥工艺对枸杞表面污染菌数量的影响

枸杞鲜果表面检测出大肠杆菌,枸杞干制、储存和包装、销售期间也易被大肠杆菌污染。因此,本研究以大肠杆菌为污染菌,于脱蜡处理后对枸杞进行接种,模拟枸杞的微生物污染。

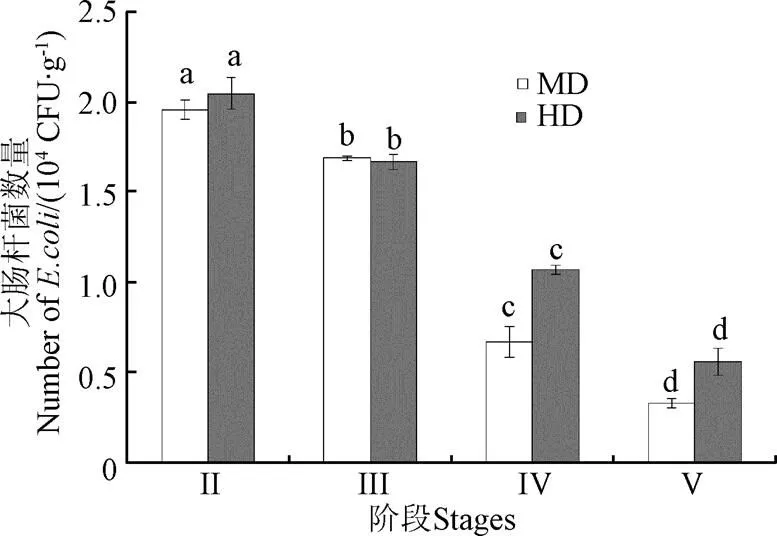

接菌的枸杞经过HD和MD加工,大肠杆菌数量均呈下降趋势,其中MD的降幅较HD大,如图4。ⅣM的枸杞表面大肠杆菌数量较Ⅱ阶段减少了65.82%,ⅣH减少了47.80%;ⅤM减少了83.16%,ⅤH减少了72.68%。联合干燥工艺的杀菌率为83.21%,较传统热风干燥工艺提高了12.93个百分点。由此可知,MD对脱蜡后染菌枸杞的灭菌效果优于HD,但是未能杀灭全部的大肠杆菌。

结果表明,热风干燥和微波干燥均具有一定的杀菌能力。热风干燥的杀菌机理主要为热效应,通过加热使细菌细胞内温度升高,蛋白质等生物大分子变性失活,使细菌代谢异常,导致菌体死亡或无法繁殖[15]。微波干燥杀菌的机理除涉及热效应外,还具有生物效应,即在升温的同时,微波在细胞壁和细胞膜之间形成高频震荡波,使细胞膜破碎,改变脂质体的渗透性,影响微生物的能量和信息交换,使其细胞调节功能出现障碍,达到灭菌效果[35]。因此,微波杀菌具有穿透力强、耗能低、效率高等特点[36]。张斌等[16]用微波热风联合干燥稻谷的研究表明,微波的杀菌效果较普通热风干燥有显著提高。本研究获得相似的结论。然而,2种枸杞干燥工艺在灭菌效果上仍存在局限性,未能彻底杀灭果面微生物。推测原因有3方面:第一,干燥过程中,枸杞果实脱水并发生皱缩,果皮褶皱对菌体具有一定保护作用;第二,干制工艺使微生物菌体脱水,而水分的减少,使菌体蛋白质抗热性增强,微生物表现为耐热性提高[37];第三,2种工艺的加热温度较低,无法杀死耐热的微生物。实际生产中,存在枸杞脱蜡后的微生物污染问题。而目前常用的传统热风干燥和微波干燥工艺的改进方向主要针对的是干燥效率问题,对于杀菌效果的研究较少涉及。本试验对于微波干燥的杀菌能力进行了探索,为生产实践提供了理论依据。

图4 两种干燥工艺下接菌枸杞的表面大肠杆菌数量

3 结 论

本研究基于枸杞鲜果的脱水效果,对微波干燥工艺和传统干燥工艺加工枸杞的品质变化和杀菌效果进行了比较研究,结论如下:

1)经两种工艺加工的枸杞,干果的枸杞多糖、总糖、粗蛋白和粗脂肪含量均会随着水分的流失而减少。在枸杞多糖和总糖方面,微波热风联合干燥工艺的损失率显著低于传统热风干燥工艺(<0.05),分别降低了15.44和11.06个百分点;在粗蛋白和粗脂肪的损失率方面,二工艺之间的差异未达到显著水平。表明微波热风联合干燥工艺对枸杞营养成分的保持更有优势。

2)脱蜡处理和干燥处理均是枸杞干制工艺中灭菌的重要环节。微波热风联合干燥工艺较传统热风干燥工艺的杀菌率提高了9.01个百分点,杀菌效果更为显著(<0.05)。

3)对脱蜡后大肠杆菌污染的果实,微波热风联合干燥工艺和传统热风干燥工艺均不能彻底灭菌,需进行工艺改进或结合其他灭菌方法进行处理。

[1] 徐常青,刘赛,徐荣,等. 我国枸杞主产区现状调研及建议[J]. 中国中药杂志,2014,39(11):1979-1984.

Xu Changqing, Liu Sai, Xu Rong, et al. Investigation of production status in major wolfberry producing areas of China and some suggestions[J]. China Journal of Chinese Materia Medica, 2014, 39(11): 1979-1984. (in Chinese with English abstract)

[2] 国家药典委员会. 中华人民共和国药典[M]. 北京:中国医药科技出版社,2010.

[3] Li X M. Protective effect ofpolysaccharides on streptozotocin-included oxidative stress in rats[J]. International Journal of Biological Macromolecules, 2007, 40(5): 461-465.

[4] 董静洲,杨俊军,王瑛. 我国枸杞属物种资源及国内外研究进展[J]. 中国中药杂志,2008,33(18):2020-2027.

Dong Jingzhou, Yang Junjun, Wang Ying. Resources ofspecies and related research progress[J]. China Journal of Chinese Materia Medica, 2008, 33(18): 2020-2027. (in Chinese with English abstract)

[5] 胡云峰,陈君然,胡晗艳,等. 熟化枸杞子的加工工艺及功能特性[J]. 农业工程学报,2017,33(8):309-314.

Hu Yunfeng, Chen Junran, Hu Hanyan, et al. Processing technology and functionality of cooked fruits ofL.[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(8): 309-314. (in Chinese with English abstract)

[6] 王海,高月,王颉,等. 适宜干燥方法提高干制枸杞品质[J]. 农业工程学报,2015,31(21):271-276.

Wang Hai, Gao Yue, Wang Jie, et al. Optimal drying method improving quality ofL.[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(21): 271-276. (in Chinese with English abstract)

[7] 吴中华,李文丽,赵丽娟,等. 枸杞分段式变温热风干燥特性及干燥品质[J]. 农业工程学报,2015,31(11):287-293.

Wu Zhonghua, Li Wenli, Zhao Lijuan, et al. Drying characteristics and product quality ofunder stages-varying temperatures drying process[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(11): 287-293. (in Chinese with English abstract)

[8] 刘光鹏,王娟,和法涛,等. 不同干燥方式对枸杞微粉的影响[J]. 河南农业科学,2016,45(11):130-134,144.

Liu Guangpeng, Wang Juan, He Fatao, et al. Effects of different drying methods on the quality of micronized Chinese wolfberry powder[J]. Journal of Henan Agricultural Sciences, 2016, 45(11): 130-134, 144. (in Chinese with English abstract)

[9] 马林强,慕松,李明滨,等. 枸杞的微波干燥特性及其对品质的影响[J]. 农机化研究,2015,37(5):208-211.

Ma Linqing, Mu Song, Li Mingbin, et al. Microwave drying characteristics of Chinese wolfberry and the effect on the quality of Chinese wolfberry[J]. Journal of Agricultural Mechanization Research, 2015, 37(5): 208-211. (in Chinese with English abstract).

[10] 王鹤,慕松,吴俊,等. 基于Weibull分布函数的枸杞微波干燥过程模拟及应用[J]. 现代食品科技,2018,34(1):1-7.

Wang He, Mu Song, Wu Jun, et al. Application and modeling microwave drying of Chinese wolfberry based on Weibull distribution[J]. Modern Food Science and Technology, 2018, 34(1): 1-7. (in Chinese with English abstract)

[11] 吴海华,韩清华,杨炳南,等. 枸杞热风微波真空组合干燥试验[J]. 农业机械学报,2010,41(S1):178-181,202.

Wu Haihua, Han Qinghua, Yang Bingnan, et al.Experiment on combining hot air and microwave vacuum to dry lyeium[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(S1): 178-181, 202. (in Chinese with English abstract)

[12] GB/T 18672-2014, 枸杞[S]. 北京:中国标准出版社,2014.

[13] 沙月霞. 红枣贮藏期果面微生物多样性[J]. 生态学报,2011,31(2):483-490.

Sha Yuexia. Microbial diversity of the jujube (Mill.) fruits surface during harvesting and storage stages[J]. Acta Ecologica Sinica, 2011, 31(2): 483-490. (in Chinese with English abstract)

[14] 张春兰,陈胜慧子,杨爱霞,等. 超声波清洗对红枣细菌总数的影响[J]. 食品工业,2017,38(1):36-38.

Zhang Chunlan, Chensheng Huizi, Yang Aixia, et al. Effect of ultrasonic cleaning on the total bacterial count in jujube[J]. The Food Industry, 2017, 38(1): 36-38. (in Chinese with English abstract)

[15] 陈存坤,董成虎,纪海鹏,等. 短波紫外线处理对葡萄干表面微生物的影响[J]. 农产品加工,2015,9(9):9-11.

Chen Cunkun, Dong Chenghu, Ji Haipeng, et al. Effects of UV-C treatments on colony- forming units of raisins[J]. Farm Products Processing, 2015, 9(9): 9-11. (in Chinese with English abstract)

[16] 张斌,刘雅婧,丁超,等. 微波-热风联合干燥对高水分稻谷加工品质及微生物量的影响[J]. 中国粮油学报,2018,33(9):109-114.

Zhang Bin, Liu Yajing, Ding Chao, et al. Effects of combined drying by microwave and hot-air on milling quality and microbial biomass of rough rice with high moisture content[J]. Journal of the Chinese Cereals and Oils Association, 2018, 33(9): 109-114. (in Chinese with English abstract)

[17] 庄光辉,邓浩,冯建成,等. 微波对槟榔干果杀菌效果及其品质的影响[J]. 热带作物学报,2018,39(1):162-167.

Zhuang Guanghui, Deng Hao, Feng Jiancheng, et al. Effect of microwave on sterilization and quality properties of dried betelnut[J]. Chinese Journal of Tropical Crops, 2018, 39(1): 162-167. (in Chinese with English abstract)

[18] 高洪霞,刘军海,李广录. 枸杞多糖提取工艺的研究[J]. 食品研究与开发,2007,28(6):99-101.

Gao Hongxia, Liu Haijun, Li Guanglu. Optimization of the extraction technique topolysaccharide by orthogonal experiment[J]. Food Research and Development, 2007, 28(6): 99-101. (in Chinese with English abstract)

[19] 郑国琦,罗杰,郑紫燕,等. 枸杞果实内蔗糖代谢相关糖分与枸杞多糖和枸杞总糖量积累研究[J]. 中草药,2008,39(7):1092-1096.

[20] GB/T 5009.5-2016,食品安全国家标准食品中蛋白质的测定[S]. 北京:中国标准出版社,2016.

[21] GB/T 5009.6-2003,食品中脂肪的测定[S]. 北京:中国标准出版社,2013.

[22] GB/T 4789.2-2008,食品卫生微生物学检验菌落总数测定[S]. 北京:中国标准出版社,2008.

[23] GB/T 4789.3-2016,食品安全国家标准食品微生物学检验大肠菌群计数[S]. 北京:中国标准出版社,2016.

[24] GB 4789.10-2010,食品安全国家标准食品微生物学检验金黄色葡萄球菌检验[S]. 北京:中国标准出版社,2010.

[25] SN/T 0170-1992,出口食品沙门氏菌属(包括亚利桑那菌)检验方法[S]. 北京:中国标准出版社,1992.

[26] GB/T 4789.5-2012,食品安全国家标准食品微生物学检测志贺氏菌检验[S]. 北京:中国标准出版社,2012.

[27] 范会平,符锋,Giuseppe Mazza,等. 微波提取法对樱桃、猕猴桃和枸杞多糖特性的影响[J]. 农业工程学报,2009,25(10):355-360.

Fan Huiping, Fu Feng, Mazza G, et al. Effects of microwave extraction on characteristics of polysaccharides from cherry, kiwi and wolfberry[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(10): 355-360. (in Chinese with English abstract)

[28] 秦樱瑞,曾艺涛,杨娟,等. 干燥方式对桑叶降糖活性成分含量的影响[J]. 食品科学,2015,36(17):71-76.

Qin Yingrui, Zeng Yitao, Yang Juan, et al. Effects of drying methods on the contents of hypoglycemic components in mulberry leaves (L.)[J]. Food Science, 2015, 36(17): 71-76. (in Chinese with English abstract)

[29] 张雨婷,郭赛,张莉,等. 不同干燥方法对铁皮石斛多糖和甘露糖含量的影响[J]. 安徽中医药大学学报,2017,36(2):68-71.

Zhang Yuting, Guo Sai, Zhang Li, et al. Influence of different drying methods on the content of polysaccharides and mannose in dendrobium officinal[J]. Journal of Anhui University of Chinese Medicine, 2017, 36(2): 68-71. (in Chinese with English abstract)

[30] 赵丽琴,彭黔荣,张荣,等. 微波条件下的美拉德反应[J]. 中国食品添加剂,2019,30(4):55-64.

Zhao Liqin, Peng Qianrong, Zhang Rong, et al. Maillard reaction under microwave conditions[J]. China Food Additives, 2019, 30(4): 55-64. (in Chinese with English abstract)

[31] Gliguem H, Birlouez-Aragon I. Effects of sterilization, packaging, and storage on vitamin C degradation, protein denaturation, and glycation in fortified milks[J]. Journal of Dairy Science, 2005, 88(3): 891-899.

[32] 辛哲华,莫述诚. 食品加热时某些化学成份的变化[J]. 食品科学,1988(7):2-6.

[33] NY/T 1051-2014,绿色食品枸杞及枸杞制品[S]. 北京:中国标准出版社,2014.

[34] 刘瑜,姚思远,冉国伟,等. 脱蜡工艺对枸杞热风干燥时间的影响[J]. 食品工业科技,2015,36(24):211-215.

Liu Yu, Yao Siyuan, Ran Guowei, et al. Influence of dewaxing process on hot air drying effcience of wolfberry[J]. Science and Technology of Food Industry, 2015, 36(24): 211-215. (in Chinese with English abstract)

[35] Chen M, Fan D M, Li T F, et al. Synergistic bactericidal effects of basic amino acids and microwave treatment on[J]. LWT-Food Science and Technology, 2017, 84: 99-105.

[36] Guo Q, Sun D W, Cheng J H, et al. Microwave processing techniques and their recent applications in the food industry[J]. Trends in Food Science & Technology, 2017, 67(9): 236-247.

[37] Syamaladevi R M, Tang J, Villa-Rojas R, et al. Influence of water activity on thermal resistance of microorganisms in low-moisture foods: a review[J]. Comprehensive Reviews in Food Science and Food Safety, 2016, 15(2): 353-370.

Effects of microwave-hot air drying process on quality and surface microorganism quantity of

Liu Weidong1, Gu Xin1※, Guo Junyu1, Yue Heng1, Xu Qiang1, Liu Haicheng1, Mu Song2, Wang He2

(1,,750021;; 2.,750021;)

In order to study the effect of microwave hot air drying on the quality and microorganism quantity of. In this paper, the microwave hot air drying method and the traditional hot air drying were used to dry. The main quality indexes ofpolysaccharide, total sugar, crude protein, crude fat were determined. The number of microorganism on the surface ofwas measured. Hot air drying refers to drying after alkali liquor dewaxing and hot air drying at a constant temperature of 50 ℃. Microwave hot-air drying means that the alkali liquor is dewaxed first and then dried, and the hot-air drying is carried out at a constant temperature of 50 ℃, and then dried by microwave (Power: 215 W, microwave pulse ratio: 1.67). When the moisture content reaches 80%, 50%, 30% and 10%, the samples were taken to determine the content ofpolysaccharide, total sugar, crude protein and crude fat. The total number of bacteria andon the surface were determined.,andwere detected. The results showed that the loss rate ofpolysaccharide and total sugar was significantly different between microwave hot air drying and traditional hot air drying (< 0.05). Compared with the traditional process, the combined drying process reduced 15.44 and 11.06 percentage points, 18.46% and 20.98% respectively. The loss rate of crude protein was 21.46% and 20.12% respectively, but the difference was not significant. The difference of crude fat loss rate was not significant, 10.56% and 12.29% respectively. In terms of sterilization rate, there was significant difference between the two processes (< 0.05). The composite drying process was 91.26% and the traditional drying process was 82.25%. Dewaxing before drying could kill 65.24% of surface microorganisms. After drying, the bactericidal rate of composite drying process was 91.26%, which was 9.01 percentage points higher than that of traditional drying process.was used as the contaminating bacteria for artificial pollution test. After the combination of the two processes, the sterilization rate was 83.21%, which was 12.93 percentage points higher than the traditional hot air drying process. Therefore, compared with the traditional hot air drying process, microwave hot air drying process retains more nutrients of, has better sterilization effect, and is conducive to the quality and food safety of dried. However, thecontaminated byafter dewaxing could't be completely sterilized by microwave hot air combined drying process and traditional hot air drying process, so the existing technology needs to be improved or combined with other sterilization methods. The results provide a reference for the application and improvement of microwave hot air drying in the processing of.

drying; quality control; microorganism; microwave-hot air drying; hot air drying

刘伟东,顾 欣,郭君钰,岳 衡,徐 强,刘海成,慕 松,王 鹤. 微波热风联合干燥工艺对枸杞品质和表面微生物的影响[J]. 农业工程学报,2019,35(20):296-302.doi:10.11975/j.issn.1002-6819.2019.20.036 http://www.tcsae.org

Liu Weidong, Gu Xin, Guo Junyu, Yue Heng, Xu Qiang, Liu Haicheng, Mu Song, Wang He. Effects of microwave-hot air drying process on quality and surface microorganism quantity of[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(20): 296-302. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.20.036 http://www.tcsae.org

2019-05-09

2019-09-28

宁夏回族自治区西部一流建设学科项目(NXYLXK2017B03);宁夏重点研发计划重点项目(2018BBF02004,2018BBF02019);国家自然科学基金项目(11262018)

刘伟东,研究方向为农业微生物资源与环境。Email:1582320899@qq.com

顾 欣,教授,主要研究方向为农业微生物资源与环境。Email:guxin929@163.com

10.11975/j.issn.1002-6819.2019.20.036

TS255.36

A

1002-6819(2019)-20-0296-07