混流式水轮机叶道涡流动特性研究

2019-12-19郭鹏程孙龙刚罗兴锜

郭鹏程,孙龙刚,罗兴锜

混流式水轮机叶道涡流动特性研究

郭鹏程,孙龙刚,罗兴锜

(西安理工大学省部共建西北旱区生态水利国家重点实验室,西安 710048)

叶道涡是混流式水轮机运行在偏工况下出现的一种典型的空化流动现象,其起源于两叶片之间而消失于转轮出口附近,对水轮机内部的压力及速度场有直接的影响。为了阐明叶道涡演化特征及其对水力性能的影响,该文基于SST湍流模型及Zwart空化模型对某一低水头混流式模型水轮机进行瞬态空化两相流动的数值模拟及试验研究。结果表明,叶道涡流动结构的数值模拟与试验观测结果基本一致。在叶道涡工况区,转轮内空泡体积呈周期性脉动,叶道涡频率为转频的90%。叶道涡沿叶片展向发展于轮毂面,主水流在离心力的作用下向下环方向偏移,迫使叶道涡向出水边方向移动,故涡束沿叶片出口边背面靠近轮缘处流出。转轮内有限空间限制及偏工况下负冲角的综合作用,是形成叶道涡的主要原因。压力脉动及其频谱分析表明,活动导叶与转轮之间的无叶区、转轮叶片以及尾水管内均捕捉到了叶道涡频率,表明叶道涡频率同时向上游及下游传播。叶道涡对尾水管内部流场有较大影响,表现为锥管段及肘管段中心处形成较大回流区。该研究为进一步深入理解复杂的叶道涡流动特性提供一定参考。

混流式水轮机;数值模拟;空化;叶道涡;压力脉动

0 引 言

随着风能、太阳能等间歇性能源在电网中占比的增大,水轮机被频繁要求运行在部分负荷甚至极小负荷等偏工况,以平衡间歇性能源对电网参数的不利影响[1-3]。水轮机在偏工况下运行时,转轮进出口水流运动状态十分复杂,模型试验中由透明尾水管锥管中可以看到比较稳定的连续空腔涡管显示在转轮2个叶片之间,这种起源于转轮两叶片之间,而消失于尾水管入口水体中的空腔涡管,即是叶道涡(inter-blade vortex)[4]。叶道涡是混流式水轮机对来流不适应的外在表征,当叶道涡出现时,水轮机转轮与活动导叶之间的无叶区及尾水管中的压力脉动可能增强,甚至会引起疲劳破坏[5-7],然而并非所有的叶道涡都会对水力性能产生显著的影响,要视叶道涡是否稳定而确定[8]。现代模型水轮机验收试验中,叶道涡作为一项重要的考察指标必不可少。目前,针对叶道涡的形成、发展过程以及其出现对水轮机水力性能的研究相对较少,因此,深入研究和理解叶道涡的流动特性及其演化发展,对水轮机的水力设计及性能优化具有重要的现实意义。

叶道涡是混流式水轮机的一种固有水力现象,水轮机模型试验观测到的叶道涡实际上为一种典型的空化现象,而叶道涡的形成并不意味着空化的发生[9]。水轮机运行在叶道涡工况区,当空化系数较小且在叶道中心产生空腔时为可见叶道涡,而当空化系数较大时,空腔涡管消失,此时也存在叶道涡,为不可见叶道涡[10]。按照Guo等[11]人的试验研究,不同水头段机组叶道涡的形成以及发展各不相同,低水头水轮机叶道涡初生线及发展线在模型综合特性曲线上的位置靠近最优区,约在60%额定出力以下,而高水头则远离最优区,出现在约40%额定出力以下,且水头对叶道涡的出现位置以及出流位置均有影响。

Yamamoto等[12-14]系统开展了混流式水轮机叶道涡的试验和数值研究,提出了一种活动导叶嵌入式可视化技术,可以更直观地由转轮进口观测叶道涡流动结构。Zuo等[15]对一混流式模型水轮机进行了空化两相数值模拟,获得了2种不同的叶道涡,分别为稳定的柱状叶道涡及不稳定的流线型叶道涡。压力脉动结果显示转轮叶片背面压力脉动较强,叶道涡初生工况下,叶道涡频率约为转频的0.84倍左右,而叶道涡发展工况频率约为1.0倍转频。相似地,Xiao等[16]的研究结果表明,叶道涡频率相对较低且随着运行工况的变化而改变。

目前针对混流式水轮机叶道涡流动特性及其影响的研究比较有限,为进一步分析这种复杂的涡流现象及其对水力性能的影响,本文基于瞬态空化两相流动数值模拟与模型试验观测的方法,对某低水头混流式模型水轮机叶道涡流动特性进行了数值及试验研究。通过数值模拟及试验观测获得空化条件下转轮内的叶道涡的流动结构、叶道涡位置及其发展,分析空泡体积的时变规律获得了叶道涡频率。本文进一步分析了叶道涡的形成原因,系统性阐明了叶道涡工况区计算域不同位置的压力脉动特性及尾水管内的典型流动特征。

1 叶道涡计算方法

1.1 流动控制方程及SST k-ω模型

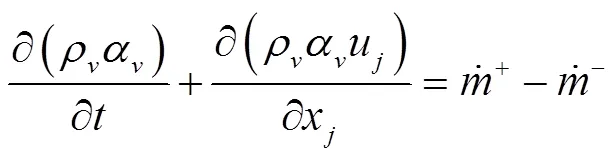

数值模拟采用SST湍流模型[17]与基于质量输运的Zwart空化模型[18]耦合的方法求解非稳态的Navier-Stokes方程。SST湍流模型在边界层使用湍流模型,在其余区域应用湍流模型,可较好地捕捉叶轮机械的流动分离现象[19-23]。Zwart空化模型通过气泡数密度计算相间质量输运率,并且考虑了气体体积分数对蒸汽核位置处密度的影响,广泛应用于空化流动的数值模拟中[24-27]。气液混合两相模型中,假定两相流组份中速度及压力相同,基本的两相流动控制方程如下[28]

式中为时间,s;u、u和u为、和方向上的速度,m/s;δ为Kronecker符号;x、x和x分别为笛卡尔坐标系上的3个分量;和μ分别为动力黏度和湍动黏度,N·s/m2;为混合相密度,kg/m3;与分别定义为

式中ρ和ρ分别为液相和气相密度,kg/m3;α和α分别为液相和气相体积分数;和分别为气相和液相的动力黏度,N·s/m2。

式中为速度,m/s;P为湍动生成项;1为混合函数;c、、、σ、σ均为方程组闭合系数。

Zwart空化模型[18]通过传输方程来控制空化的发生,对应的质量输运方程如下式所示

1.2 计算域离散及边界条件

本文以某低水头电站模型水轮机为研究对象,如图1所示。该模型水轮机转轮直径0.35 m,活动导叶与固定导叶叶片数均为24,转轮叶片数为13,模型测试试验水头为30.0 m。原型水轮机在额定水头48.0 m下出力为123.8 MW,电站最高和最低水头分别为59.6和43.1 m。

图1 混流式模型水轮机

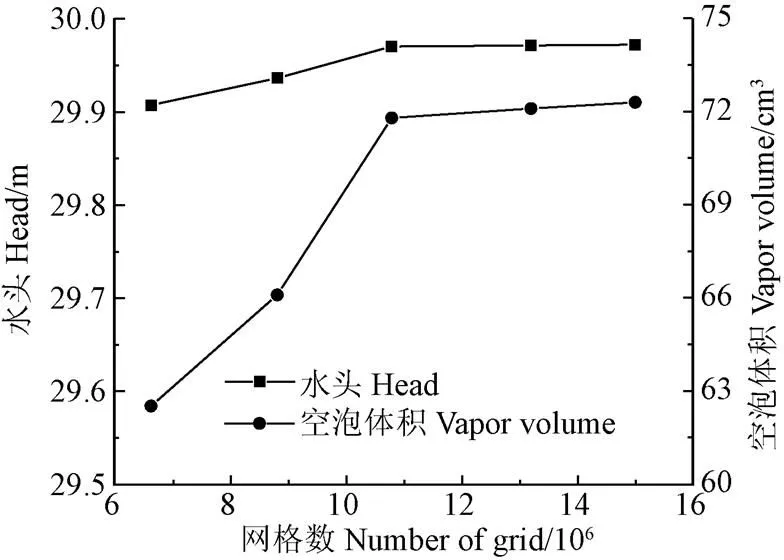

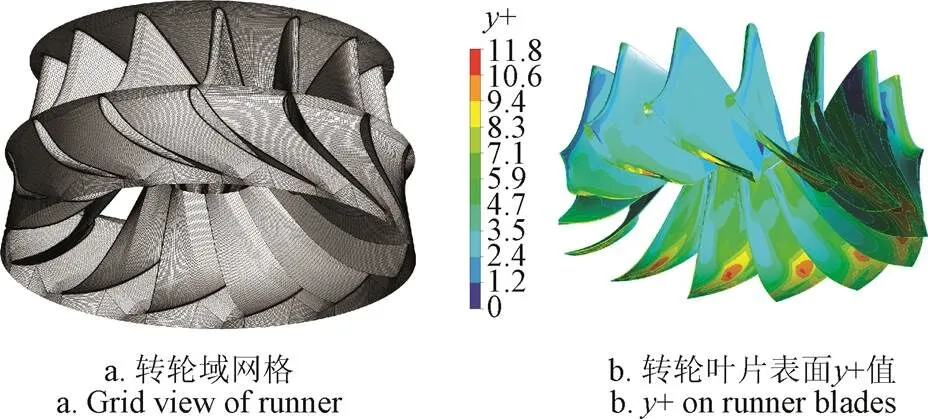

采用高精度的多块结构化六面体网格对计算域进行网格离散,为使模型水轮机进出口流动充分发展,对蜗壳进口以及尾水管出口几何域进行了适当延伸,如图1所示。对固定导叶、活动导叶及转轮叶片,采用“H”形和“O”形块结合的方法处理叶片附近以更好地适应复杂翼型几何结构。由于涉及到复杂的相变过程,空化流动数值模拟相对于单项流对计算网格、边界条件以及计算资源等的要求更加苛刻。按照Wack等[29]人的研究,网格数目,特别是转轮网格对空化发生率有较大的影响,因此本文特别针对不同网格数目下转轮域内的空泡体积进行了无关性研究。本文利用5组不同数目的网格进行网格无关性验证,网格总数分别为6 638 000、8 819 000、10 794 000、13 201 000和14 999 000,图2为5种不同网格数目下按照计算域进出口总压差计算的水轮机水头与转轮内空泡体积随时间变化曲线。由网格无关性测试结果可知,水轮机水头与转轮内的空泡体积均随网格数的增加而增大,且网格数目在10 794 000以下时变化明显。网格数由6 638 000增加至10 794 000时,相邻网格计算的水头的阶段性误差分别为9.70%、11.36%、3.33%和3.34%,空泡体积的阶段性误差分别为5.73%、8.62%、0.42%和0.28%。因此,当网格数大于10 794 000时,水头以及空泡体积的相对误差较小,可以认为当网格数大于10 794 000时网格数对计算结果的精度影响可忽略,符合网格无关性要求,且数值模拟的水轮机水头与效率分别为29.97 m和77.5%,与试验结果29.86 m和77.0%比较接近,故本文采用网格数为10 794 000的网格进行计算。图3所示为最终采用的转轮网格示意图及转轮叶片壁面的y值分布云图。由图3可知,转轮叶片表面平均y值约为4.2,y值最大为11.8,位于叶片下环靠近出水边处。SST模型及SAS-SST模型一般要求y值为1左右,但是对于水轮机多部件、转轮几何结构复杂且偏工况下流动相对紊乱的特性,往往很难保证y+值均在1附近,此时,对于y值大于1的部分,往往采用壁面函数处理。因此,图3中的y值在可接受的范围之内,网格划分可以满足湍流模型的需求。

图2 水头与空泡体积随网格数变化

注:y+表示第一层网格节点距离壁面的无量纲距离。

数值模拟在活动导叶开度=18°的工况下进行,单位转速与单位流量分别为11=78.91 r/min,11=0.64 m3/s,出力为额定出力的47%。最优工况活动导叶开度=26°,单位流量与单位转速分别为11=70.0 r/min,11=0.95 m3/s。进口给定质量流量边界条件,出口设置为静压出口,且设置为开放式边界条件,即允许尾水管出口有回流,计算域壁面均采用光滑、无滑移条件。瞬态计算动静交界面(transient rotor stator),时间步长为转轮旋转1°所用的时间。对流采用高阶求解格式,瞬态模型则采用二阶向后欧拉模式,收敛标准设为最大残差小于0.001。

空化工况下,定义空化系数为

式中2为尾水管出口压力,Pa;p为水的汽化压力,p=3 477 Pa;ρ为水密度,kg/m3;Q为出口流量,m3/s;2为尾水管出口面积,m2;H为模型试验水头,m;为重力加速度,m/s2。

2 数值方法验证

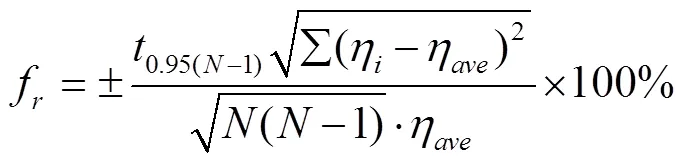

为验证数值模拟的可靠性,本文进行了水轮机叶道涡可视化的模型试验。试验装置如图4所示。模型试验中,采用电磁流量计记录流量,压差传感器用来测量蜗壳进口与尾水管出口之间的压差来计算水头。尾水管锥管段为专门设计的透明材质,通过高速摄像机拍摄转轮叶片出口处的叶道涡生成及发展状况。模型试验工况点与数值模拟保持一致,均在空化系数=0.15下进行,通过调节尾水箱的压力来达到调节空化系数的目的。模型试验严格按照IEC60193试验标准进行水力效率、流量的测量以及传感器标定[30]。模型试验台水力效率的随机误差f与系统误差f分别按照式(7)和式(8)计算

式中为效率测量次数;0.95(N-1)为置信率为0.95,自由度为(-1)的分布;η为试验第次效率的测量值;η为效率平均值。f,f,f,f分别为水头、扭矩、流量及转速的相对不确定度,分别为±0.065%,±0.075%,±0.188%,±0.025%。经计算,水力效率的随机误差及系统误差分别为±1.0%和±0.214%,满足试验要求。

图4 混流式水轮机模型试验装置示意图

图5所示为试验记录的叶道空化涡形态与数值模拟的对比,其中图5b用10%的空泡体积分数等值面来表示叶道涡的形态,为数值模拟稳定后转轮旋转5圈的气泡体积分数平均值。由图5可知,数值模拟与试验观测结果叶道空化涡结构比较一致,空腔状的叶道涡位于相邻叶片之间,靠近转轮叶片背面流向出水边,最后消失于尾水管进口处,并且不同流道内叶道空化涡的形态并不相同。图5的比较结果表明,本文采用的数值模拟模型及方法能较好地再现叶道空化涡的发展形态。由于试验测量及观测条件限制,模型试验仅仅能观察到转轮出口处叶道涡形态,而数值模拟则可以很好地补充这种缺陷,因此本文后续内容主要针对数值结果进行分析。

图5 试验观测与数值模拟叶道空化涡形态比较

3 叶道涡流动特性

3.1 叶道涡形态及发展

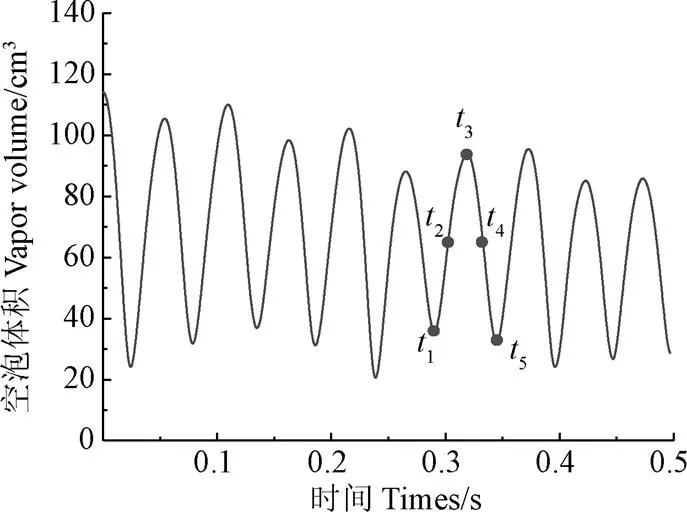

空化是一种复杂的非定常流动现象,水轮机转轮与活动导叶及尾水管相对位置时刻发生变化,导致转轮叶道内的速度压力场等处于非恒定状态,进而决定了叶道涡的初生及发展形态。图6给出了水轮机转轮旋转10个周期的时间内,转轮内的空泡体积随时间的变化曲线及通过快速傅里叶变换(FTT)获得的频谱特征。

注:1、2、3、4、5为空泡体积震荡一个周期内的5个不同时刻。相邻2时刻的时间步长为0.013 631 s,对应的转轮旋转度数为98°。

Note:1,2,3,4and5refer to 5 time instants during one period of vapor volume oscillation. The time interval between 2 consecutive instants is 0.013 631 s, which corresponds to the time cost that the runner rotates 98° in a time interval.

a. 空泡体积随时间变化

a. Variation of vapor volume with time

注:无量纲频率为模拟频率与转频的比值。

Note: Non-dimensional frequency represents ratio of simulated frequency to rotating frequency.

b. 空泡体积FFT变换

b. FFT transform of vapor volume

图6 空泡体积随时间变化及其频谱分析

Fig.6 Time history oscillation and spectrum analysis of vapor volume

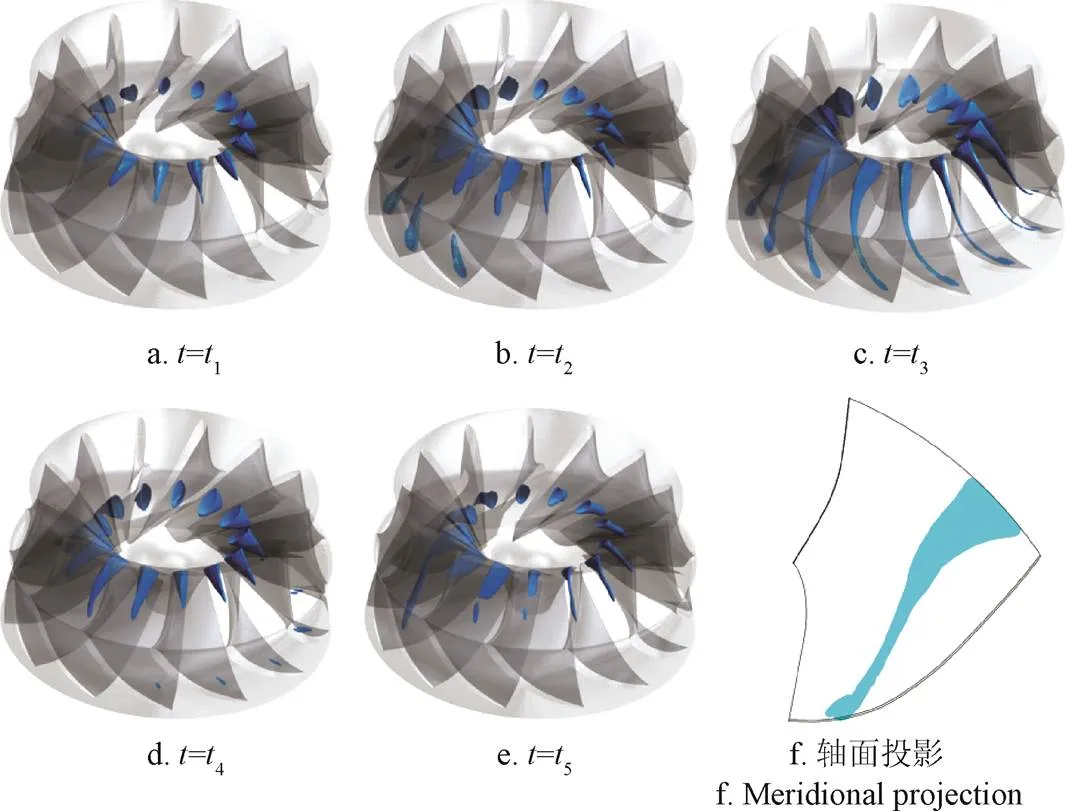

图6结果显示,在叶道涡工况区,转轮内的空泡体积随时间做周期性波动,表明叶道涡在流道内是一个形成、发展、局部溃灭消失以及再形成的动态循环过程,通过FFT变换获得的主频约为转频的90%,即叶道涡运动周期约为转轮旋转周期的1.11倍。由于空化的发生是叶道涡的外在表征,空泡体积直接决定叶道涡的形态,故本文认为该计算工况下的叶道涡频率为转频的90%,该计算结果与Zuo等[15]以及Yamamoto等[31]的数值和试验测量结果比较接近。图7为图6a中5个典型时刻转轮内10%空泡体积分数等值面分布图以及转轮旋转5圈的平均空泡体积分数在转轮轴面上的投影图。

图7 不同时刻10%空泡体积分数分布及平均空泡体积分数轴面投影图

图7结果清晰地显示了叶道涡的演变过程:1时刻,空泡附着在轮毂面上,不同流道之间的空泡结构比较接近。2时刻,轮毂处空泡体积有所发展,部分流道内形成不连续叶道涡,如图7b所示。3时刻,空泡体积达到最高值,转轮内叶道涡充分发展,呈空腔涡管状由轮毂延伸至叶片出口附近,且有部分空泡附着在叶片背面。3时刻以后,空泡体积开始减小,转轮出口处的叶道涡消失。进一步分析可知,叶道涡总是附着在轮毂面上,且靠近轮毂处的空泡体积最大,表明叶道涡经由轮毂面处发展而来。受转轮内压力场的影响,叶道涡出现时,首先附着在轮毂处,其次为轮缘靠近出水边处,最后为流道中间位置从而贯穿整个流道。空泡体积轴面投影直观展示了叶道涡在转轮内的分布形态,叶道涡充分发展时,头部附着在轮毂面,而尾部沿靠近轮缘处的出水边流出转轮。由于叶道涡初生在轮毂面上,涡管状叶道涡中心线垂直于轮毂面,主水流在离心力作用下的流动迫使叶道涡沿叶片展向向出水边方向移动,因此叶道涡整体呈弧状曲线结构。

3.2 叶道涡形成

叶道涡形成于偏离最优工况区,而偏离最优工况区最典型的流动特征为转轮进口冲角发生变化。图8为最优工况与本文计算工况转轮进口速度三角形对比示意图,相对于最优工况,本文计算工况转速升高,流量减小,在速度三角形上对应的变化为叶片进口相对水流角减小,相对速度及轴面速度减小,圆周速度增大。此时,叶片进口为较大的负冲角,叶片流道具备脱流条件。图9为最优工况与计算工况转轮及尾水管内的速度流线,特别地,转轮速度流线局部放大图中给出了转轮进口靠近轮毂处的流线轨迹,如图中红色流线所示。最优工况下,转轮及尾水管内流线顺畅,速度分布均匀;而叶道涡出现时,由转轮进口靠近轮毂面的速度矢量在负冲角的作用下同时向转轮轮缘及出口方向偏移,且尾水管壁面附近的速度较高,锥管段中心速度矢量比较紊乱,能量耗散较大。

注:C为绝对速度,(m·s-1);W为相对速度,(m·s-1);U为圆周速度,(m·s-1);Cu为绝对速度圆周分量,(m·s-1);Cm为轴面速度,(m·s-1);α为进口绝对液流角,(°);β为进口相对液流角,(°)。

图9 最优与计算工况转轮及尾水管内速度流线

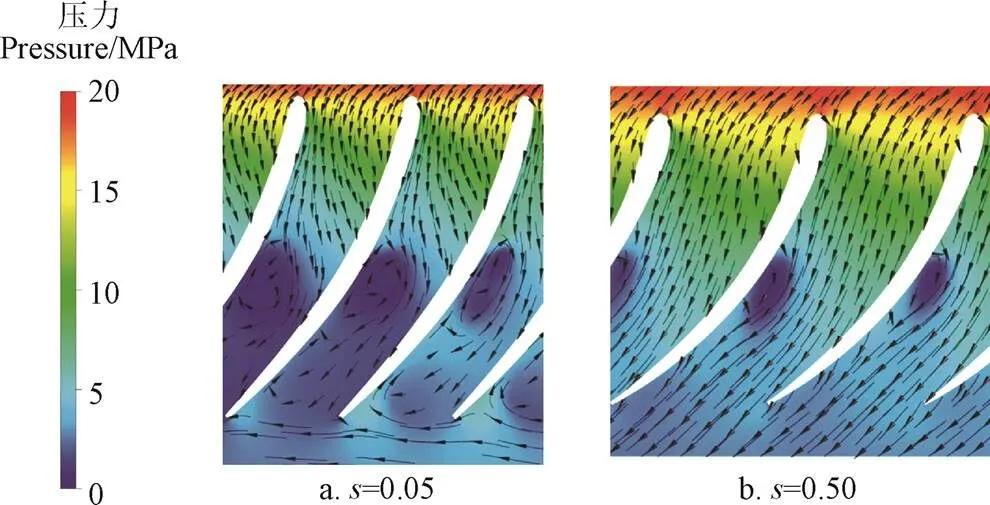

为了进一步阐明叶道涡的成因,图10给出了数值模拟获得的叶片展向无量纲距离=0.05和=0.50上的相对速度矢量及绝对压力云图分布,其中=0.05表示靠近轮毂处,=0.50表示叶片中间位置。

注:s表示沿叶片展向的无量纲距离。

分析图10a可知,转轮进口水流相对速度与叶片安放角形成较大的负冲角,水流直接冲击叶片背面,然而这种冲击在轮毂附近叶片正面并未形成明显的脱流。水流进入转轮后,首先沿平行于叶片方向向下游运动,随后由叶片背面向正面方向流动,且其流动强度沿流向越来越强,在1/2叶片长度处达到最大。由于主水流向叶片正面挤压以及两叶片间有限空间的限制,在背面附近形成了低压区,迫使部分流体脱流并向低压区运动,最终形成了较大回流区。=0.50叶片展向面上,主水流由背面向正面运动的强度减小,因此图10b中的低压回流区较图10a中大大减小。此外,图10结果表明,叶道涡发展强度在轮毂附近最大,且初生在叶片间靠近背面一侧;随着展向增加,叶道涡强度减弱,涡核中心距叶片背面距离减小。综上,叶道涡工况下转轮进口产生较大的负冲角,使得叶道间出现了由叶片背面指向正面的水流运动,形成叶道间的低压区及回流区,最终产生了叶道涡。

3.3 叶道涡对水力性能的影响

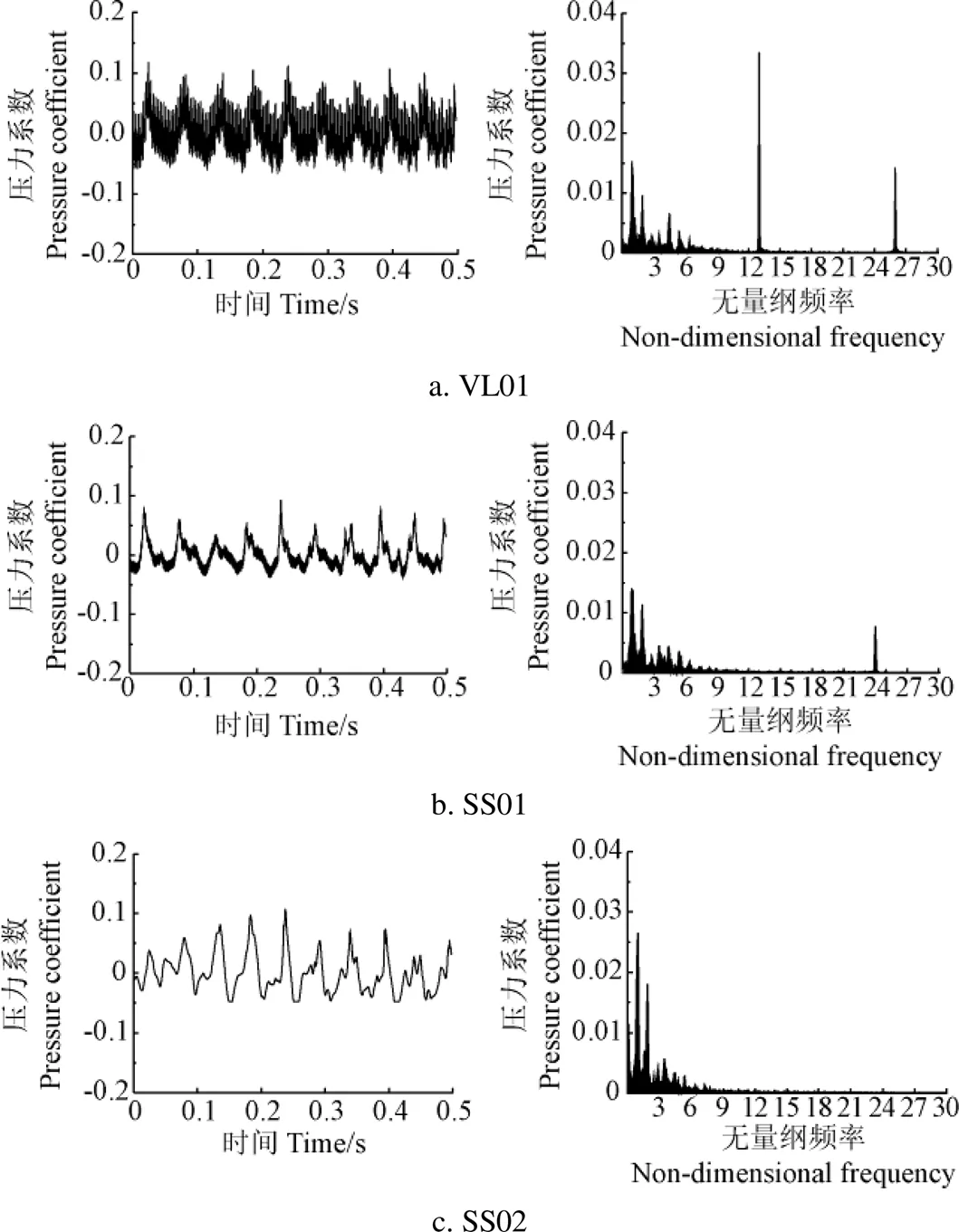

由叶道涡形态及其发展分析结果可知,叶道涡主要从靠近叶片背面的近上冠处发展而来,从叶片出水边靠近轮缘处流出并消失。空泡体积周期性地生成及溃灭消失,表明转轮内压力做相似的周期性变化。因此,为进一步研究叶道涡对水轮机水力性能的影响,在活动导叶与转轮之间无叶区布置了一个压力监测点VL01,转轮叶片背面布置3个压力测点,分别命名为SS01、SS02、和SS03,尾水管进口0.32(转轮出口直径)处间隔180°布置2个测点,分别为DT01和DT02,计算域测点位置如图11所示。

图12为转轮旋转10个周期内无叶区、叶片背面及尾水管压力系数C随时间变化曲线及FFT变换结果。压力系数C表达式为

注:VL01、SS01、SS02、SS03、DT01、DT02为数值模拟压力监测点编号。

Note: Pressure monitoring points of numerical simulation are named VL01, SS01, SS02, SS03, DT01 and DT02.

图11 计算域压力测点位置示意图

Fig.11 Locations of pressure monitoring points in simulation domain

分析图12可知,不同位置压力测点随时间均做准周期性脉动,转轮旋转10个周期内无叶区、转轮及尾水管出现的波峰波谷数目相同,与图6a中转轮内空泡体积变化趋势一致。同时,FFT变换结果中均出现了约0.9倍转频的特征频率,表明叶道涡频率对上游及下游压力场均有较明显的影响。无叶区内测点一阶主频为13倍转频,为典型的动静干涉频率,而2阶频率及3阶频率压力幅值比较接近,分别为26倍和0.9倍转频,此外还出现较明显的0.9倍转频的谐波频率,表明无叶区内同时受转轮与活动导叶之间的动静干涉及叶道涡的影响。转轮域内,进口侧压力测点SS01由于距离活动导叶较近,动静干涉效应仍然存在,但其压力幅值已经大幅下降,小于叶道涡频率对应的幅值。靠近叶道涡发展区域的压力测点SS02和SS03,由于位于叶片出水边,距离活动导叶距离较远,动静干涉作用已完全消失,而0.9倍转频下的压力幅值较进口处有较大提高,表明叶道涡的发展演变对压力幅值有较大的提升作用。对于尾水管内测点DT01和DT02,其变化趋势基本一致,因此文中只给出DT01结果。尽管DT01和DT02间隔180°布置,但两者之间相位差几乎为0,表明尾水管内不同位置处的压力按照相同的规律发生变化。DT01与DT02一阶主频均为0.9倍转频,二阶频率为一阶主频的谐波频率1.8倍转频,同时,受转轮的影响,出现了幅值不大的13倍转频频率,表明尾水管内的压力脉动同时受叶道涡及转轮叶片数的影响,且叶道涡影响占据主导作用。

政府购买社会服务一方面给社工组织的发展带来了前所未有的机遇,仅从数量上看,广州市近两年来社工组织如雨后春笋般涌现,根据广州市社会工作协会的统计资料,截至2012年底广州市的社工机构达至121家②。但另一方面社工组织的经费、场地等主要资源来自政府的服务购买,服务方案以及具体的服务实施也要与政府的理念与要求契合,社工组织在专业自主性方

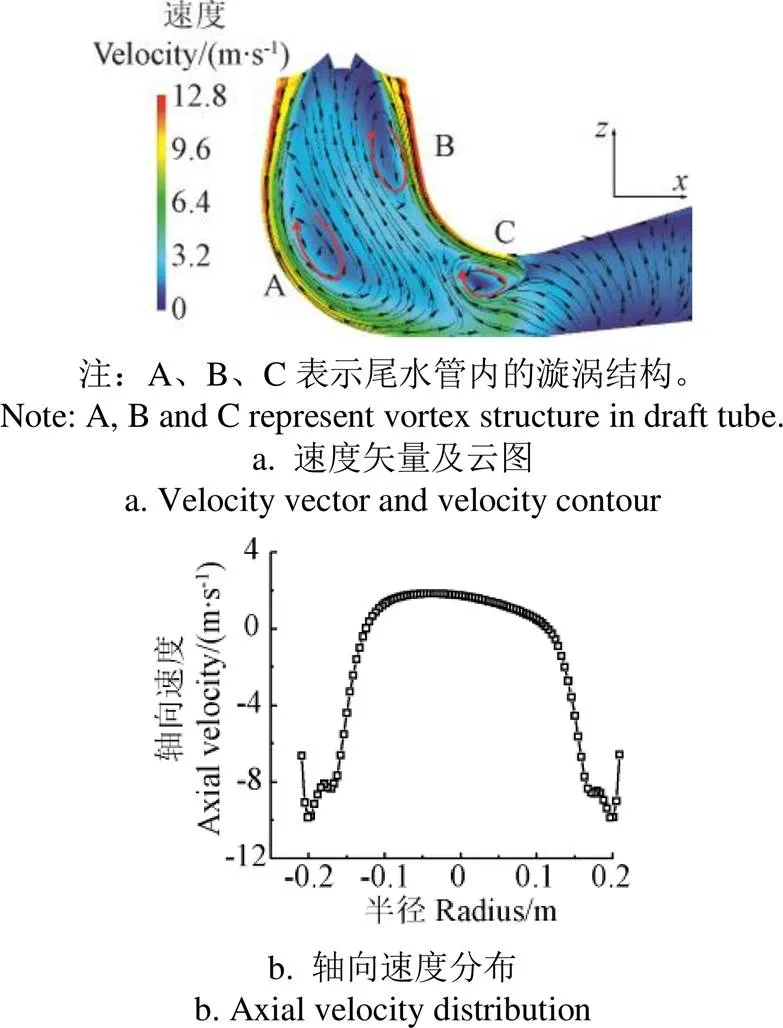

在叶道涡工况区,转轮进口处来流具有较大的负冲角,在水轮机转轮叶片之间有限的空间内形成了涡旋流,转轮内流态发生根本改变,对尾水管内的水流流动特征有直接严重的影响。图13a为尾水管速度在=0截面上的投影,图中还给出了速度云图分布。图13b为DT01和DT02所连接直线上的轴向速度分布,其中轴向速度为正,表示与主流方向相反。

图13 尾水管速度矢量

图13a结果表明,尾水管锥管段及弯肘段远离壁面的中心区域出现与主水流方向相反的较大回流区,速度正值与负值之间的剪切形成了较大的涡旋区域,造成较大的能量损耗,如图13a中区域A、B、C所示。由于叶道涡由转轮出口靠近轮缘一侧流出,而距离叶道涡距离越近,其压力值越低,速度值越高,故进入尾水管的水流在靠近壁面处出现速度极大值。轴向速度定量分析显示,轴向速度由壁面向中心先增大后迅速减小,当−0.129 m<<0.112 m时,轴向速度与主流相反,最大正向轴向速度为9.8 m/s,出现在=0.20 m处,远远大于流动滞止区域的最大速度1.85 m/s。

4 结 论

1)本文对混流式模型水轮机偏工况下的叶道涡瞬态流动特性进行了数值研究及试验观测,数值模拟采用SST湍流模型与Zwart空化模型耦合的方法,试验观测通过高速摄像机捕捉转轮出口处叶道涡形态,数值模拟获得的可视化叶道空化涡形态及其在转轮内的相对位置与试验观测比较一致。

2)叶道涡出现在相邻2叶片之间靠近叶片背面一侧,发展于转轮轮毂处,消失于轮缘侧出口附近。在叶道涡工况区,转轮内空泡体积呈周期性脉动,且叶道涡频率为转频的90%。由于转轮几何由进口至出口为扩散型,主水流向转轮出口的运动迫使垂直轮毂处发展而来的叶道涡沿叶片展向向出水边方向移动,故转轮内的叶道涡呈弧状曲线结构。

3)相对于最优工况,转轮进口具有较大的负冲角是叶道涡工况区的最大特征。由于转轮内有限空间限制及负冲角的综合作用,水流进入转轮后主水流由叶片背面向正面的运动产生脱流,在背面附近形成了低压区,迫使部分流体向低压区补充,最终形成叶道涡。

4)时变压力脉动及其频谱分析结果表明,活动导叶与转轮之间的无叶区、转轮叶片以及尾水管内均捕捉到了叶道涡频率。无叶区内叶片通过频率对应压力幅值最大,叶道涡频率次之;而转轮及尾水管内主频均为叶道涡频率,转轮内压力测点靠近叶道涡区域,其压力幅值增大。在叶道涡工况区,尾水管锥管段及肘管段中心处形成较大回流区,由于叶道涡对压力场的直接影响,进入尾水管的水流在靠近壁面处出现速度极大值,正向与负向速度之间的剪切形成较大的回流区域。

[1] Trivedi C, Agnalt E, Dahlhaug O G. Experimental study of a Francis turbine under variable-speed and discharge conditions[J]. Renewable Energy, 2018(119): 447—458.

[2] Trivedi C, Gandhi B, Michel C J. Effect of transients on Francis turbine runner life: A review[J]. Journal of Hydraulic Research, 2013, 51(2): 121—132.

[3] Goyal R, Gandhi B K. Review of hydrodynamics instabilities in Francis turbine during off-design and transient operations[J]. Renewable Energy, 2018(116): 697—709.

[4] Escaler X, Egusquiza E, Farhat M, et al. Detection of cavitation in hydraulic turbines[J]. Mechanical Systems and Signal Processing, 2006, 20 (4): 983—1007.

[5] Liu Demin, Liu Xiaobing, Zhao Yongzhi. Experimental investigation of inter-blade vortices in a model Francis turbine[J]. Chinese Journal of Mechanical Engineering, 2017, 30(4): 854—865.

[6] 阮辉,廖伟丽,宫海鹏,等. 高比转速混流式水轮机叶道涡工况下转轮的动力特性分析[J]. 水力发电学报,2015,34(11): 25—31.

Ruan Hui, Liao Weili, Gong Haipeng, et al. Dynamic analysis of high-specific-speed Francis turbine runner in channel vortices condition[J]. Journal of Hydroelectric Engineering, 2015, 34(11): 25—31.

[7] Zuo Zhigang, Liu Shuhong, Liu Demin, et al. Numerical predictions of the incipient and developed interblade vortex lines of a model francis turbine by cavitation calculations[J]. Advances in Mechanical Engineering, 2013(5): 397583.

[8] Guo Pengcheng, Wang Zhaoning, Luo Xingqi, et al. Flow characteristics on the blade channel vortex in the Francis turbine[J/OL]. IOP Conference Series: Materials Science and Engineering, 2016(129): 012038.

[9] Magnoli M V, Anciger D, Maiwald M. Numerical and experimental investigation of the runner channel vortex in Francis turbines regarding its dynamic flow characteristics and its influence on pressure oscillations[J/OL]. IOP Conference Series: Earth and Environmental Science, 2019(240): 022044.

[10] 李启章. 混流式水轮机水力稳定性研究[M]. 北京:中国水利水电出版社,2014.

[11] Guo Pengcheng, Wang Zhaoning, Sun Longgang, et al. Characteristic analysis of the efficiency hill chart of Francis turbine for different water heads[J]. Advances in Mechanical Engineering, 2017, 9(2): 1-8.

[12] Yamamoto K, Müller A, Favrel A, et al. Experimental evidence of inter-blade cavitation vortex development in Francis turbines at deep part load condition[J]. Experiments in Fluids, 2017, 58(10): 142.

[13] Yamamoto K, Müller A, Favrel A, et al. Numerical and experimental evidence of the inter-blade cavitation vortex development at deep part load operation of a Francis turbine[J/OL]. IOP Conference Series: Earth and Environmental Science, 2016(49): 082005.

[14] Yamamoto K, Müller A, Favrel A, et al. Guide vanes embedded visualization technique for investigating Francis runner inter-blade vortices at deep part load operation[C]. Ljubljana: 6thIAHR International Meeting of the Workgroup on Cavitation and Dynamic Problems in Hydraulic Machinery and Systems, 2015.

[15] Zuo Zhigang, Liu Shuhong, Liu Demin, et al. Numerical analyses of pressure fluctuations induced by interblade vortices in a model Francis turbine[J]. Journal of Hydrodynamics, 2015, 27(4): 513-521.

[16] Xiao Yexiang, Wang Zhengwei, Yan Zongguo. Experimental and numerical analysis of blade channel vortices in a Francis turbine runner[J]. Engineering Computations, 2011, 28(2): 154-171.

[17] Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications[J]. AIAA Journal, 1994, 32(8): 1598-1605.

[18] Zwart P, Gerber A G, Belamri T. A two-phase flow model for predicting cavitation dynamics[C]. Yokohama: ICMF 2004 International Conference on Multiphase Flow, 2004.

[19] 孙龙刚,郭鹏程,麻全,等. 基于TBR 模型的高水头混流式水轮机水力性能预测[J]. 农业工程学报,2019,35(7):62-69.

Sun Longgang, Guo Pengcheng, Ma Quan, et al. Hydraulic performance prediction for high-head francis turbine based on TBR model[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2019, 35(7): 62-69. (in Chinese with English abstract)

[20] Trivedi C, Cervantes M J, Gandhi B K, et al. Experimental and numerical studies for a high head Francis turbine at several operating points[J/OL]. Journal of Fluids Engineering, 2013, 135(11): 111102.

[21] 陈铁军,郭鹏程,骆翼,等. 基于反转双吸泵的液力透平全特性的数值预测[J]. 排灌机械工程学报,2013,31(3):195-199.

Chen Tiejun, Guo pengcheng, Luo Yi et al. Numerical prediction on over-all performance of double suction pump reverse running as turbine[J]. Journal of Drainage and Irrigation Machinery Engneering, 2013, 31(3): 195-199. (in Chinese with English abstract)

[22] 张德胜,吴苏青,施卫东,等. 轴流泵小流量工况条件下叶顶泄漏空化特性[J]. 农业工程学报,2013,29(22):68—75.

Zhang Desheng, Wu Suqing, Shi Weidong, et al. Characteristics of tip leakage vortex cavitation in axial flow pump at small flow rate condition[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2013, 29(22): 68-75. (in Chinese with English abstract)

[23] 孙龙刚,郭鹏程,罗兴锜. 水轮机尾水管涡带压力脉动同步及非同步特性研究[J]. 农业机械学报,2019,50(9):122—129.

Sun Longgang, Guo Pengcheng, Luo Xingqi. Investigation on synchronous and asynchronous characteristics of pressure fluctuations towards precessing vortex rope in Francis turbine draft tube[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(9): 122—129. (in Chinese with English abstract)

[24] Ji Bin, Luo Xianwu, Wang Xin, et al. Unsteady numerical simulation of cavitating turbulent flow around a highly skewed model marine propeller[J/OL]. Journal of Fluids Engineering, 2011, 133(1): 011102.

[25] 阮辉,廖伟丽,罗兴锜,等. 叶片低压边的轴面位置对高水头水泵水轮机空化性能的影响[J]. 农业工程学报,2016,32(16):73-81.

Ruan Hui, Liao Weili, Luo Xingqi, et al. Effects of low pressure meridional position on cavitation performance for high-head pump-turbine[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(16): 73-81. (in Chinese with English abstract)

[26] Sun Longgang, Guo Pengcheng, Zheng Xiaobo, et al. Numerical investigation into cavitating flow around a NACA66 hydrofoil with DCM models[J/OL]. IOP Conference Series: Earth and Environmental Science, 2019(240): 062020.

[27] 刘厚林,刘东喜,王勇,等. 三种空化模型在离心泵空化流计算中的应用评价[J]. 农业工程学报,2012,28(16):54—59.

Liu Houlin, Liu Dongxi, Wang Yong, et al. Applicative evaluation of three cavitating models on cavitating flow calculation in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(16): 54-59. (in Chinese with English abstract)

[28] Ji Bin, Luo Xianwu, Arndt R E A, et al. Large eddy simulation and theoretical investigations of the transient cavitating vortical flow structure around a NACA66 hydrofoil[J]. International Journal of Multiphase Flow, 2015(68): 121—134.

[29] Wack J, Riedelbauch S. Numerical simulations of the cavitation phenomena in a Francis turbine at deep part load conditions[J/OL]. Journal of Physics: Conference Series, 2015, (656): 012074.

[30] IEC60193-1999 Hydraulic Turbines, Storage Pumps and Pump Turbines- Model Acceptance Tests[S]. Geneva: International Electrotechnical Commission, 1999.

[31] Yamamoto K, Müller A, Favrel A, et al. Pressure measurements and high speed visualizations of the cavitation phenomena at deep part load condition in a Francis turbine[J/OL]. IOP Conference Series: Earth and Environmental Science, 2014, 22(2): 022011.

Flow characteristic investigation into inter-blade vortex for Francis turbine

Guo Pengcheng, Sun Longgang, Luo Xingqi

(,’710048,)

The operating of hydroturbines is inclined towards the off-design conditions due to tremendous development and integration of renewable energy resources, which inevitably induces various types of cavitation flowing causes rapid degradation in performance. The inter-blade vortex can be interpreted as a peculiar cavitation flowing phenomenon developed in the blade channels and disappeared near the runner outlet at partial load conditions for Francis turbine, in combination with several adverse effects on pressure and velocity fields. However, there is limited investigation available on the flow characteristic and underlying mechanism of inter-blade vortex, as well as its influence on hydraulic performance for Francis turbine. This paper presented numerical and experimental investigations into cavitation two-phase fluid for a reduced scale model of Francis turbine. The numerical investigation was carried out by coupling the SSTturbulent model and the Zwart cavitation model, and the experimental vortex structure was recorded by a high-speed camera through the transparent draft tube cone immediately downstream of the runner. The fluid structure of inter-blade vortex predicted by numerical simulation yielded a very good validation against the experimental visualization. At the given operating point, a periodic oscillation of vapor volume was obtained and accompanied by the precessing frequency of inter-blade vortex, which was about 0.9 times of the rotational frequency. The incipient of inter-blade vortex structure had been observed near the runner hub along the blade span-wise direction, under the action of centrifugal force, the main flow was susceptible to be offset towards runner shroud that forced the vortex structure to move towards the trailing edge of runner blade, as a consequence, the vortex filament left the runner outlet in the vicinity of runner shroud. The limited space between blade channels and large negative angle of attack, which caused remarkable flow separation and recirculation regions in the blade channels, were both responsible for the formation of inter-blade vortex. The pressure pulsation and spectrum analysis showed that the precessing frequency of inter-blade vortex was always captured in the vaneless space between the guide vane and the runner, the runner blade, as well as the draft tube, indicating that the frequency propagated to the upstream and downstream simultaneously. In the vaneless space, the maximum pressure amplitude was attained at the blade passage frequency induced by the rotor-stator interaction, but the frequency of inter-blade vortex was also powerful and cannot be neglected. In terms of the pressure minoring point near the runner inlet, both of the inter-blade vortex frequency and guide vane passage frequency were dominating the turbine. In the vicinity of trailing edge of runner blades, the guide vane passage frequency was completely dampened but the inter-blade vortex significantly promoted the pressure amplitude, which evidently indicated that the presence of inter-blade vortex had critical influence on the production of pressure fluctuation on the suction side adjacent to the trailing edge. The pressure oscillations in draft tube cone kept synchronized despite different positions, and the frequency of inter-blade vortex performed a dominant role on the excitation of pressure fluctuation. It was worth noting that severe backflow dominates on the central sections of draft tube cone and elbow owing to vital effects of inter-blade vortex on the internal flow fields of draft tube. The presented investigations provide greater insight into the complex fluid structure and better understanding of underlying mechanism of inter-blade vortex towards the Francis turbines.

Francis turbine; numerical analysis;cavitation; inter-blade vortex; pressure fluctuation

郭鹏程,孙龙刚,罗兴锜. 混流式水轮机叶道涡流动特性研究[J]. 农业工程学报,2019,35(20):43-51.doi:10.11975/j.issn.1002-6819.2019.20.006 http://www.tcsae.org

Guo Pengcheng, Sun Longgang, Luo Xingqi. Flow characteristic investigation into inter-blade vortex for Francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(20): 43-51. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.20.006 http://www.tcsae.org

2019-05-03

2019-06-30

国家自然科学基金(51839010);陕西省重点研发计划(2017ZDXM-GY-081);陕西省教育厅服务地方专项计划(17JF019)

郭鹏程,教授,博士生导师,主要从事水力机械内部流动理论及优化设计研究。Email:guoyicheng@126.com。

10.11975/j.issn.1002-6819.2019.20.006

TK733+.1

A

1002-6819(2019)-20-0043-09