港口机械在役螺栓的相控阵超声检测

2019-12-19

(上海振华重工集团(南通)传动机械有限公司, 南通 226017)

港口机械(以下简称港机)的主体架构是由许多钢结构件、传动机构拼装而成的,各结构之间通常采用焊接连接或螺栓连接。螺栓连接是一种结构简单、连接牢靠、拆装方便的拼接方式,所以在港机产品中的使用极为广泛。港机产品中主要使用高强度六角螺栓连接紧固,这些长期服役的螺栓除了承受复杂的应力作用外,还要承受冷热潮湿、海盐侵蚀等自然界的破坏,容易产生疲劳裂纹而断裂。港机螺栓的失效断裂形式主要有两种:螺纹根部裂纹,螺头R角裂纹。

螺栓一旦发生疲劳断裂,轻者会致使设备中断生产或效率降低,重者会引发安全责任事故,因此定期对在役螺栓实施检测尤为重要。以往对在役螺栓的检测,通常的做法是将螺栓拆卸下来,再进行荧光磁粉检测。但是港机产品的垂直高度一般在20~80 m,且螺栓分布范围广,故这种情况下工作量大,拆卸困难,且检测周期长、效率低。

针对港机在役螺栓出现的螺纹根部裂纹、螺头R角裂纹等缺陷,在不拆卸螺栓的情况下,笔者采用相控阵超声技术在螺栓的两端面实施检测,利用扇形扫描技术实现了声场对螺栓的全部覆盖,同时结合声束聚焦、波形成像等技术,较好地检测出了在役螺栓缺陷。

1 相控阵超声检测技术

1.1 相控阵超声检测技术原理

相控阵超声检测技术原理是:换能器(探头)由多个独立压电晶片组成,并按一定规则排列;检测时由计算机软件控制各晶片的激励时间,通过预先设定的延迟时间逐次激发各个晶片,从而控制各晶片发射(或接收)声波到达物体内某点的相位关系,实现声束的聚焦、偏转、合成等,从而获得超声成像扫描结果[1]。

1.2 螺栓的相控阵超声检测特点

螺栓是一种细棒形零件,采用常规超声方法检测时,螺纹结构、侧壁对声波的反射会产生干扰波和变形波,从而影响缺陷波的识别,且纵波直探头角度单一,容易造成漏检[2]。

相控阵超声成像检测技术可利用扇形声束扫描确保声场对螺栓的全部覆盖,采用多角度扫查更利于发现缺陷,还能通过改变聚焦深度提高检测区域的分辨力及信噪比,并且通过图像显示和波形显示相结合的方式,能更好地辨别缺陷波和干扰波。

1.3 检测仪器、探头及参数设置

试验设备采用OmniScan MX2相控阵仪器。探头选用5L32一维线性阵列探头,其间距为0.6 mm,晶片高度为10 mm。参数设置如下:采用纵波扇形扫描,扇形角度范围和激发晶片的数量可根据螺栓规格调整,角度步进为0.5°,扫描布局为A+S(一组或多组)。作为初始扫查,可将聚焦深度设置在易出现裂纹的螺纹区域,当某个部位出现缺陷反射波时,再将聚焦深度调整于缺陷所在位置。

1.4 探头零点、声速及灵敏度校准

校准试块采用与被检件材料相同的螺栓加工而成,推荐尺寸(直径×长度)为30 mm×100 mm。探头从端面入射,在A扫显示中找到长度100 mm底面的第一次和第二次最高反射回波,来调整探头零点及声速。

灵敏度调整可采用与螺栓材料相同的φ1 mm平底孔试块进行,再增加4~16 dB作为初始扫查灵敏度;亦可采用螺纹面反射波法或底波调节法。

1.5 探头位置及扫查方式

通常将探头放置在螺栓的两个端面上实施检测(见图1)。初始扫查时,探头沿径向前后移动的同时,也进行旋转扫查。

2 缺陷的判定与分析

2.1 螺纹根部裂纹的判定与分析

以检测M30×139 mm(直径×长度,下同)六角螺栓为例,当声束入射到无缺陷的螺栓时,由于螺栓结构特点,反射回波及影像较为复杂,可一一判定其特性,如图2所示。螺纹的反射波就像是许多个端角形成的反射波,在S显示中较为清晰、排列规则整齐,反射波波幅随着声程的增加逐渐降低,影像从上而下、由深到浅、各自独立。将角度光标对准螺纹反射波影像,由于在A扫描显示中只能显示一个角度声束,可见各反射波的组合犹如一座“山丘”,相邻反射波波幅相差较小。旋转探头时,螺纹面的反射波影像和波形只是随着螺纹的旋向在声程上发生变化,反射波的排列规则不会被打乱。干扰波、底波显示位置固定,定点旋转探头时,其波形影像相同。

图2 无缺陷螺栓的反射波和影像

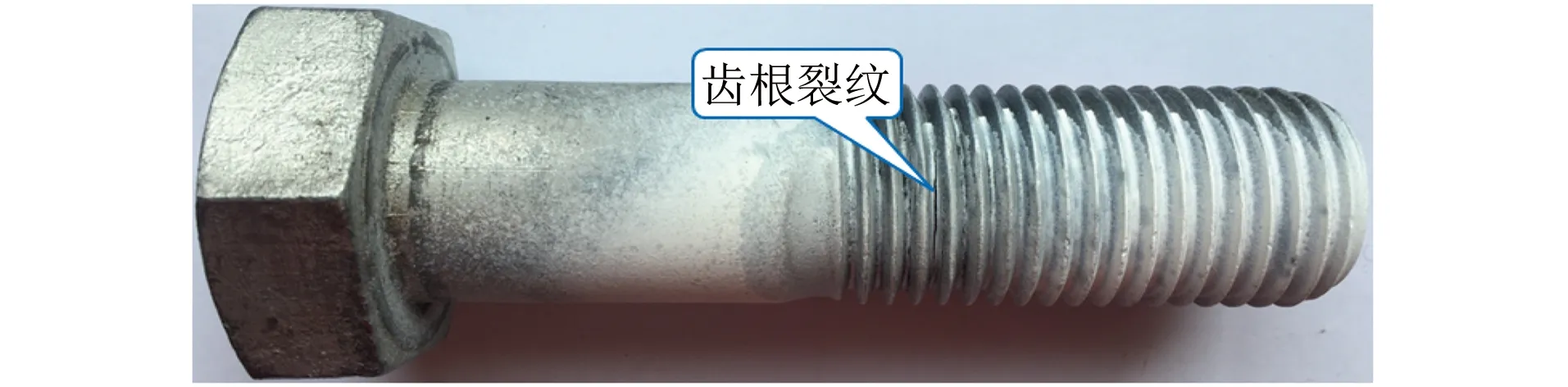

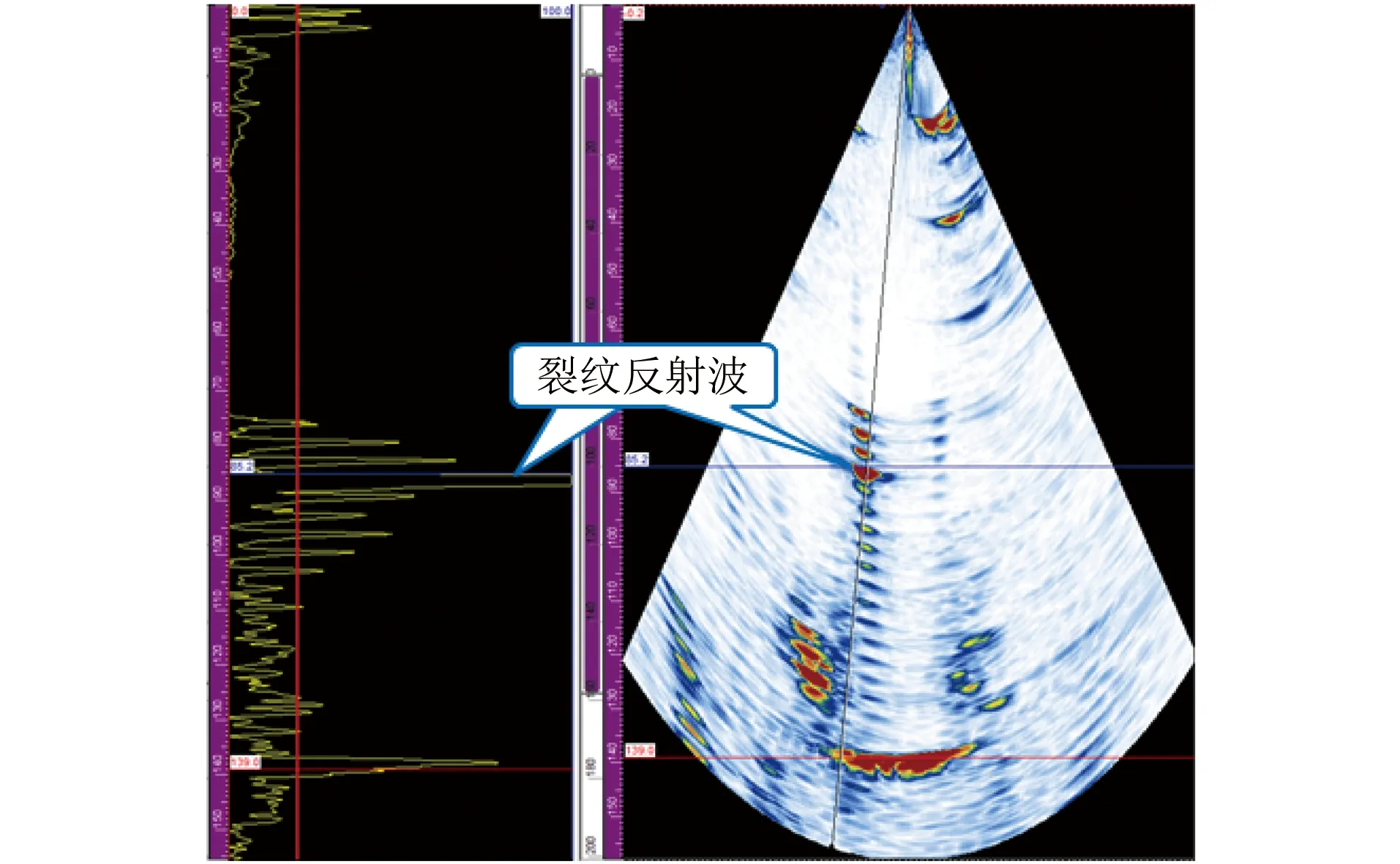

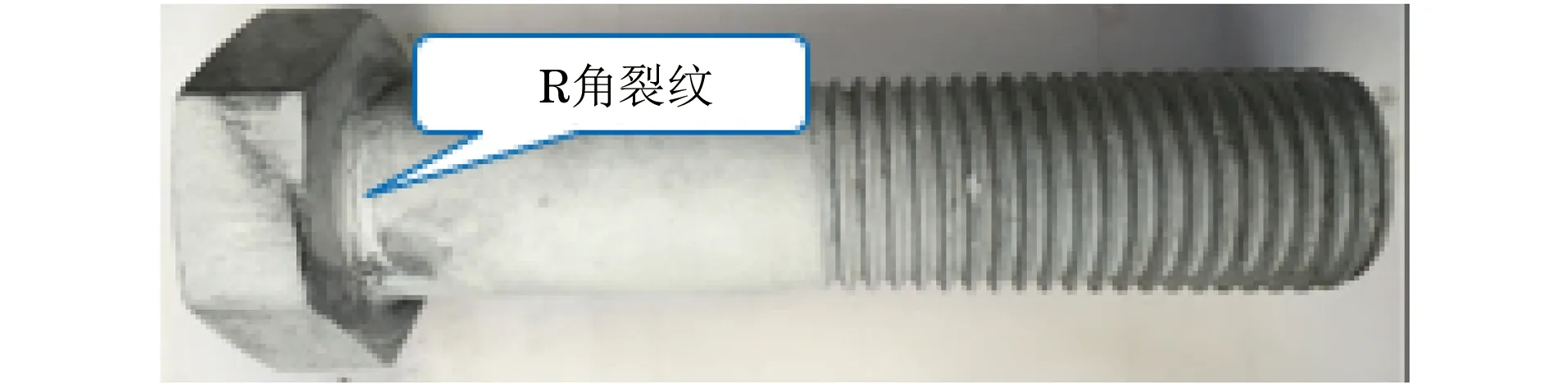

图3所示为在役检测时发现裂纹的螺栓外观,其规格为M30×139 mm。探头在位置1处进行检测,声束从螺栓头部入射至螺纹根部裂纹处,得到的反射波形和影像如图4所示。由图4可见,由于齿根裂纹的产生增加了端角反射面积,缺陷的反射回波幅度高于螺纹反射波的[3],将A显示中“山丘”状排列的螺纹波破坏;在S显示中,裂纹图像颜色深于螺纹反射波的,裂纹波介于两牙的反射波之间。利用光标定位,缺陷深度显示为85 mm。

图3 含齿根裂纹的M30×139 mm螺栓

图4 螺纹根部裂纹反射波形和影像(位置1)

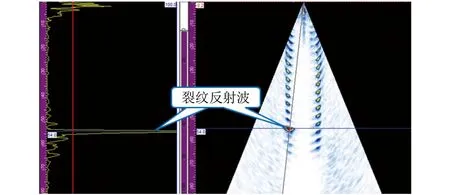

图5 螺纹根部裂纹反射波形和影像(位置2)

将探头摆放在位置2处进行检测,声束从螺栓底部入射到根部裂纹处,得到的反射波形和影像如图5所示。由图5可见,在A显示中,裂纹波波幅较大,波形尖锐陡直;在S显示中,裂纹之后的螺纹反射面被裂纹遮盖,螺纹影像消失或减弱;无裂纹侧的螺纹波影像则显示完整、各自独立。利用光标定位,裂纹深度显示为54 mm,与位置1处的检测深度重合。

2.2 螺头R角裂纹的判定与分析

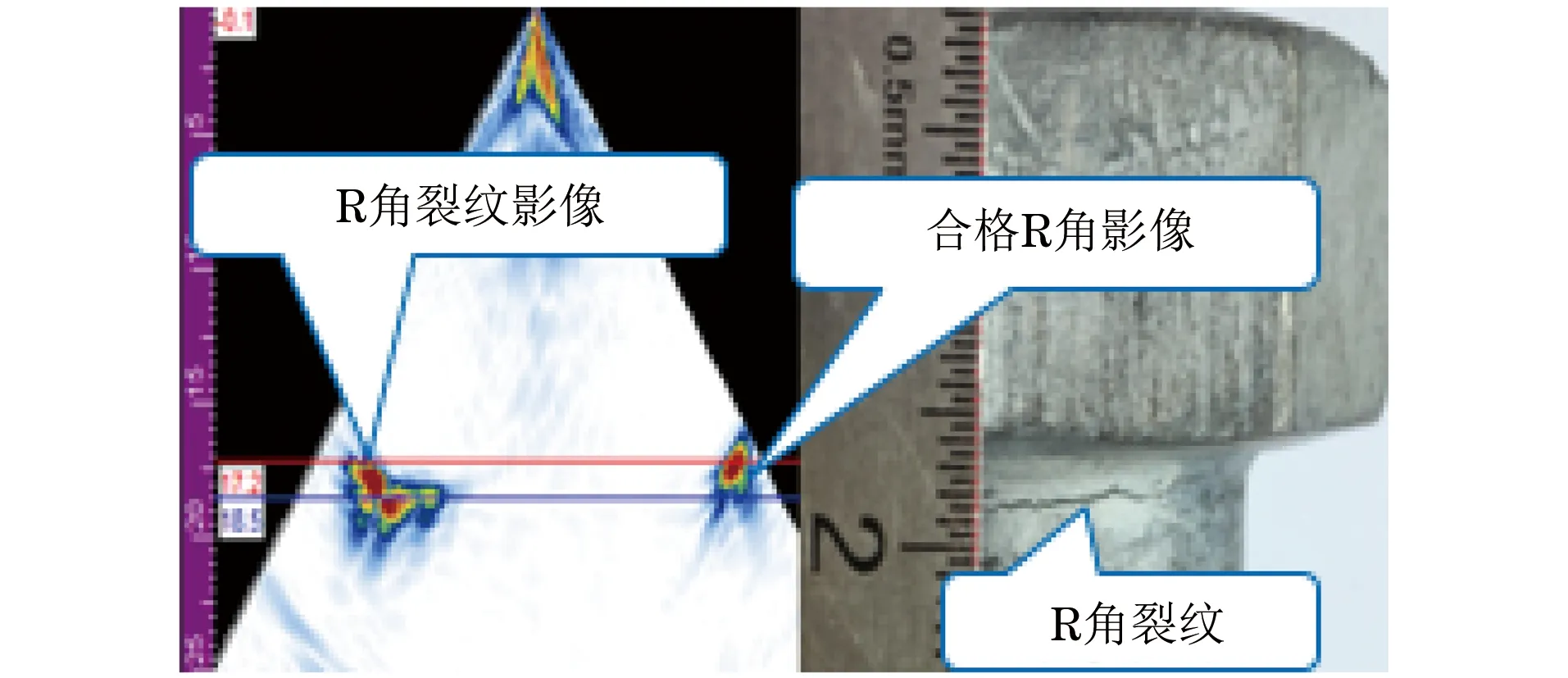

以M27×137 mm六角螺栓为例,将探头放置在位置1处对其进行检测,前后径向移动探头,利用扇形声束的特点,将两侧R角反射波同时显示在S显示中。螺栓经机加工制成,R角圆弧反射面光滑,旋转探头检测时,无缺陷的R角反射波波形和影像相同,如图6所示。在其A显示中,R角反射回波窜动较小,波峰单一,深度显示固定。利用光标定位,R角显示深度为17 mm。

图6 S显示中无缺陷的R角反射波影像

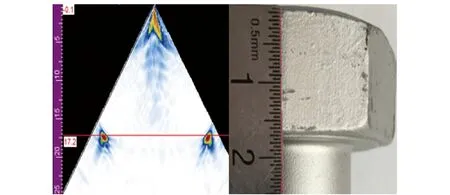

图7 含R角裂纹的M27×137 mm螺栓

图8 S显示中R角裂纹反射波影像

图7所示为含R角裂纹的螺栓外观,其规格为M27×137 mm。声束从螺头入射至R角及裂纹处,其S显示中R角裂纹反射波影像如图8所示。可见,图8中合格R角影像与图6中的影像基本相同,而裂纹的产生增大了R角区域的反射面积,形成了更有利于探头接收的反射回波,且裂纹表面一般较毛糙,所以裂纹波形影像发生明显畸变,经光标定位得到裂纹深度为18.5 mm。在A显示中裂纹波形呈多峰状,旋转探头时回波窜动较大。

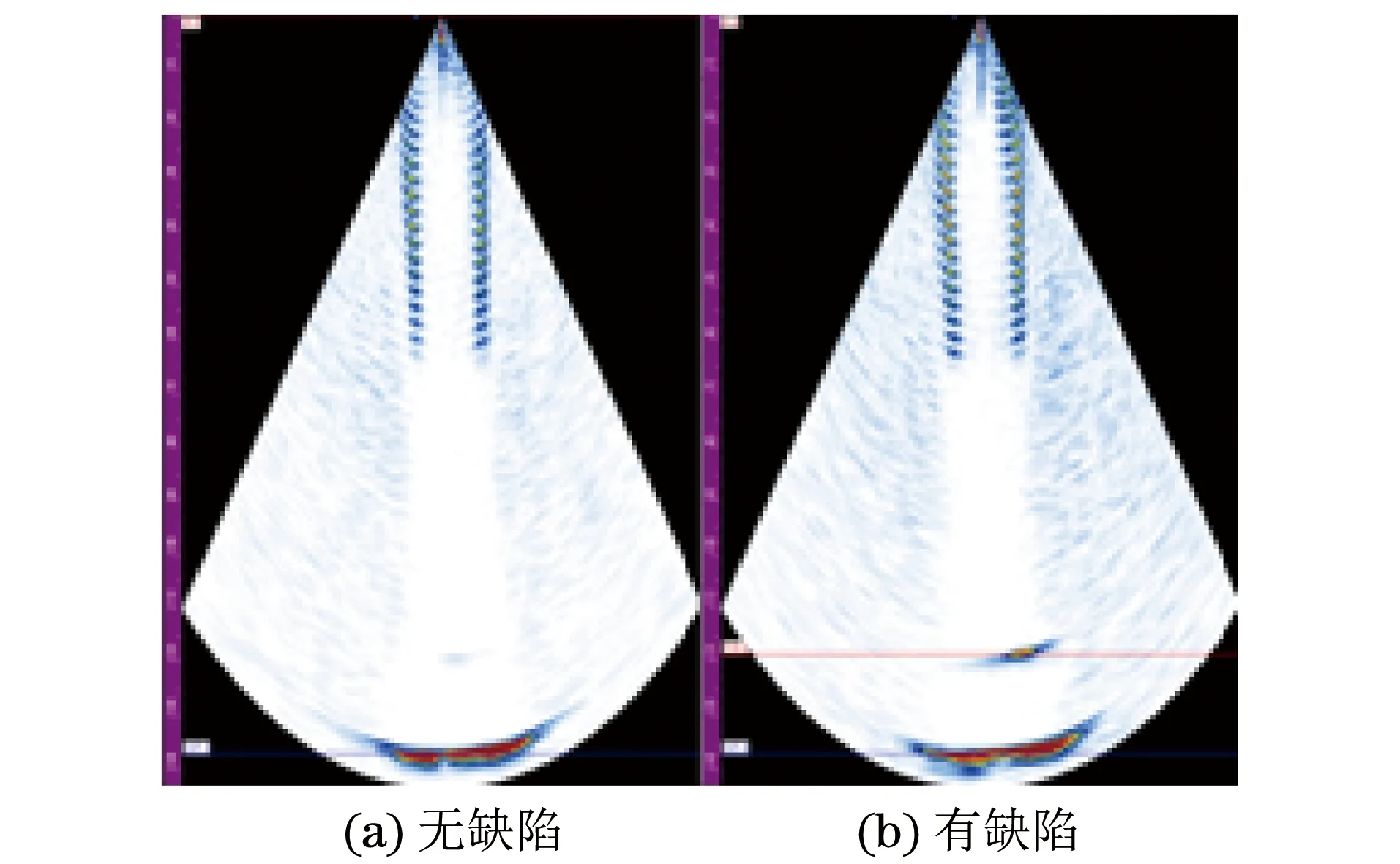

将探头放置在位置2处进行检测,声束入射到无缺陷R角区域时,螺栓自身的结构特点使得R角反射回波无法形成,如图9(a)所示,可见S显示中合格R角处无反射影像;当R角存在裂纹后,斜声束入射到缺陷处,裂纹与螺杆在结构上形成了有利于探头接收反射回波的端角,R角区域有缺陷反射回波影像,如9(b)所示,缺陷深度显示为118.5 mm。对其进行两头检测后,得到的裂纹深度位置重合。

图9 R角无缺陷影像和有缺陷影像对比

3 结语

螺栓是经机加工而成的标准件,同种规格的螺栓直径、导程角、螺距等尺寸参数都相同。在役检测前,可对同规格的无缺陷螺栓进行数据采集和分析,用于在役检测时的辅助对比,可提升检测速度,避免发生误判、漏判。检测过程中,通过径向移动和定点旋转探头,并结合多角度声束检测,使得裂纹处形成更利于探头接收的反射回波。检测后,通过观察A扫描波形及S显示图像,可对缺陷的回波及影像特点进行综合判定与分析。试验结果表明,利用相控阵超声检测技术,定期对港机在役螺栓实施检测,对发现安全隐患和提高检测效率有较大的帮助。