SPV355N材料球罐声发射检测及其缺陷成因分析

2019-12-19张延兵刘文卜席晓勇2孙志涛

张延兵,刘文卜,席晓勇2,孙志涛

(1.江苏省特种设备安全监督检验研究院, 南通 226011;2.中化南通石化储运有限公司, 南通 226017)

球罐作为贮存化学介质的大型压力容器, 具有节省材料、结构简单、造价低、投资小等优点,是石油化学工业中贮存石油气体、液体及液化气体的主要工具。由于其储存的介质多具有易燃、易爆、有毒等特点,故球罐一般均作为重点监护的特种设备进行安全管理。球罐在设计时的材料选取,多是根据设备实际工作条件来确定的,不同的材料会产生不同的失效模式,因此材料的正确选用对于球罐本体的安全至关重要。球罐的传统定期检验方式需要对设备进行停产清罐,此种方式会影响设备的正常使用,且检验成本高,因此企业对于在线检测技术的需求日益强烈。随着检测技术的飞速发展,声发射(Acoustic Emission,AE)技术由于具有实时监测、覆盖范围广、对设备结构型式和材料不敏感等优势[1-3],已被GB 150《压力容器》和NB/T 47013《承压设备无损检测》等标准吸纳,正越来越广泛地应用于压力容器的缺陷检测和结构完整性评价中[4-5]。

1 检测背景

受检球罐为某危化品库区的液化石油气储罐(具体技术参数见表1),于1998年投用,已使用20 a,所属企业希望能够采用在线检验的方式进行定期检验,因此选择声发射技术对球罐整体进行缺陷的排查扫描检测,以衡量设备本体继续使用的安全裕度。检测现场图片见图1。

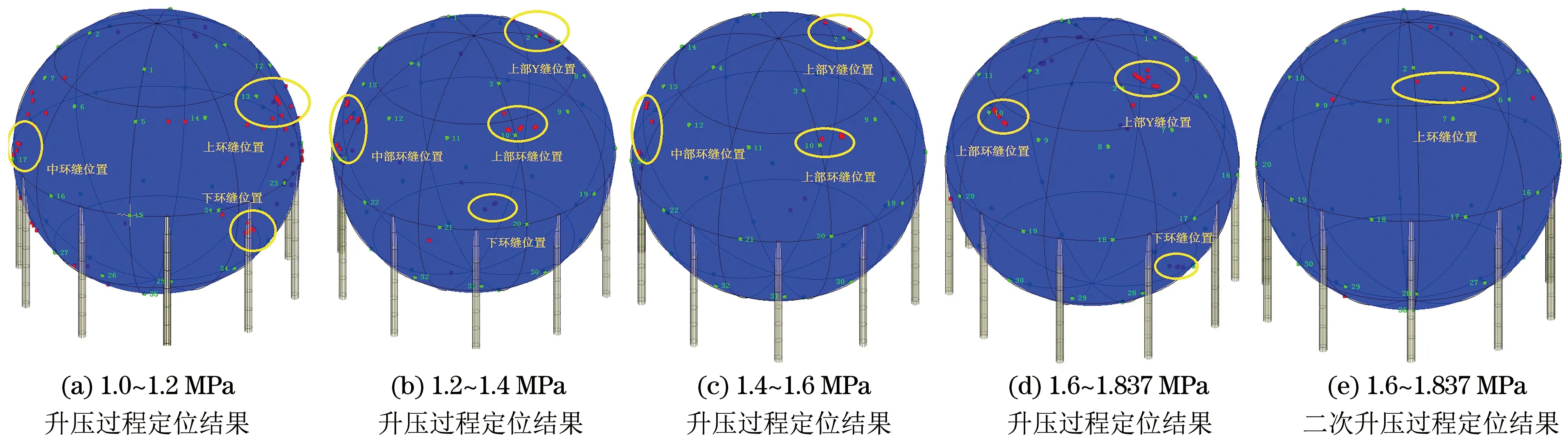

图4 球罐两次加压过程的声发射定位结果

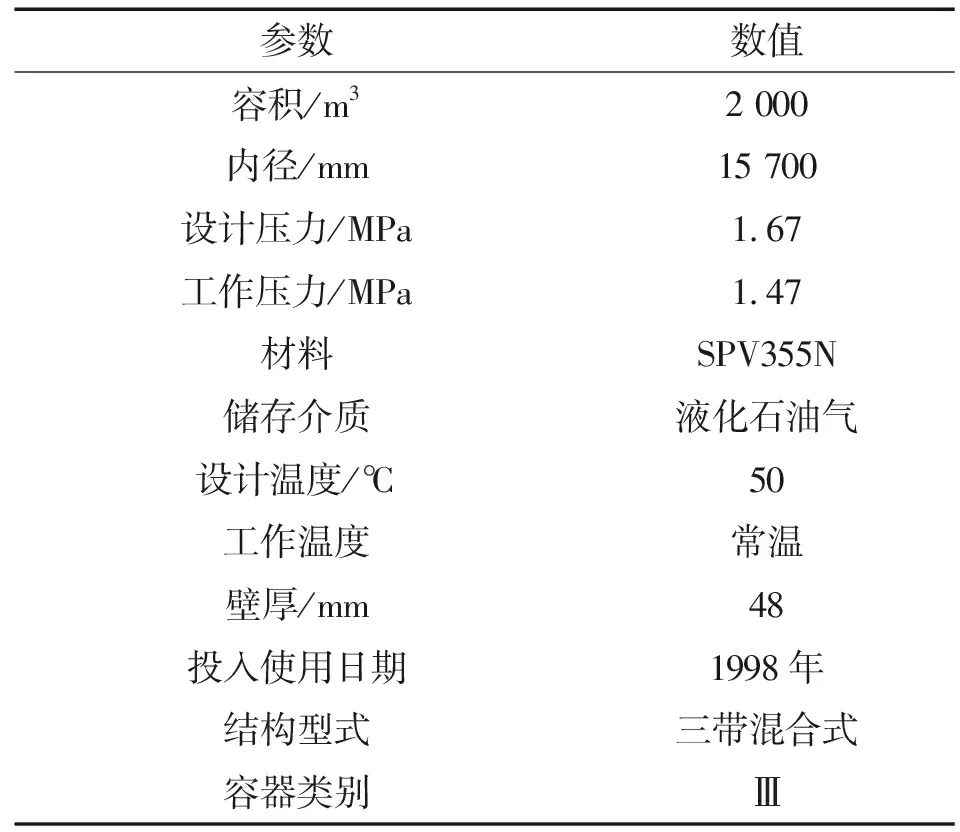

表1 球罐技术参数

图1 检测现场图片

1.1 检测仪器及传感器布置

声发射检测设备采用美国PAC公司的SAMOS型48通道声发射仪,传感器型号为R15I。基于声发射球面定位方式进行传感器布置,如图2所示。

1.2 加载过程

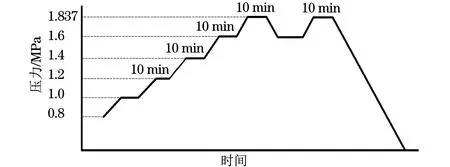

检测过程中,选用水作为介质进行加载。依据NB/T 47013.9-2012 《承压设备无损检测 第9部分:声发射检测》 对球罐进行两次升压和保压过程的声发射检测,加载过程选择5个压力梯度进行升压,并最终升至最高试验压力1.837 MPa。其循环加载曲线如图3所示。

图3 球罐的循环加载曲线

2 声发射检测过程及结果分析

2.1 检测过程

在第一个加载试验压力阶段(0.8~1.0 MPa),球罐内部并未出现较为显著的声发射源,只有离散的一些声发射信号出现,但在到达1.0~1.2 MPa阶段后,球罐表面的声发射事件数随着压力的升高而增加,声发射定位源快速增加,几乎每一个升压阶段都有大量的声发射事件聚集,各通道的声发射信号在同一时间密集分布,且强度较高,最高幅值均超过60 dB,且信号经过传播衰减后仍然超过门槛值,并被大部分传感器接收到;再加上信号能量在20~150范围内,持续时间非常短,这些信号特征是典型的缺陷扩展特征,说明球罐在升压过程中本体缺陷具有较强的活性。图4为球罐的两次加压过程的声发射定位结果。

2.2 检测结果汇总及分析

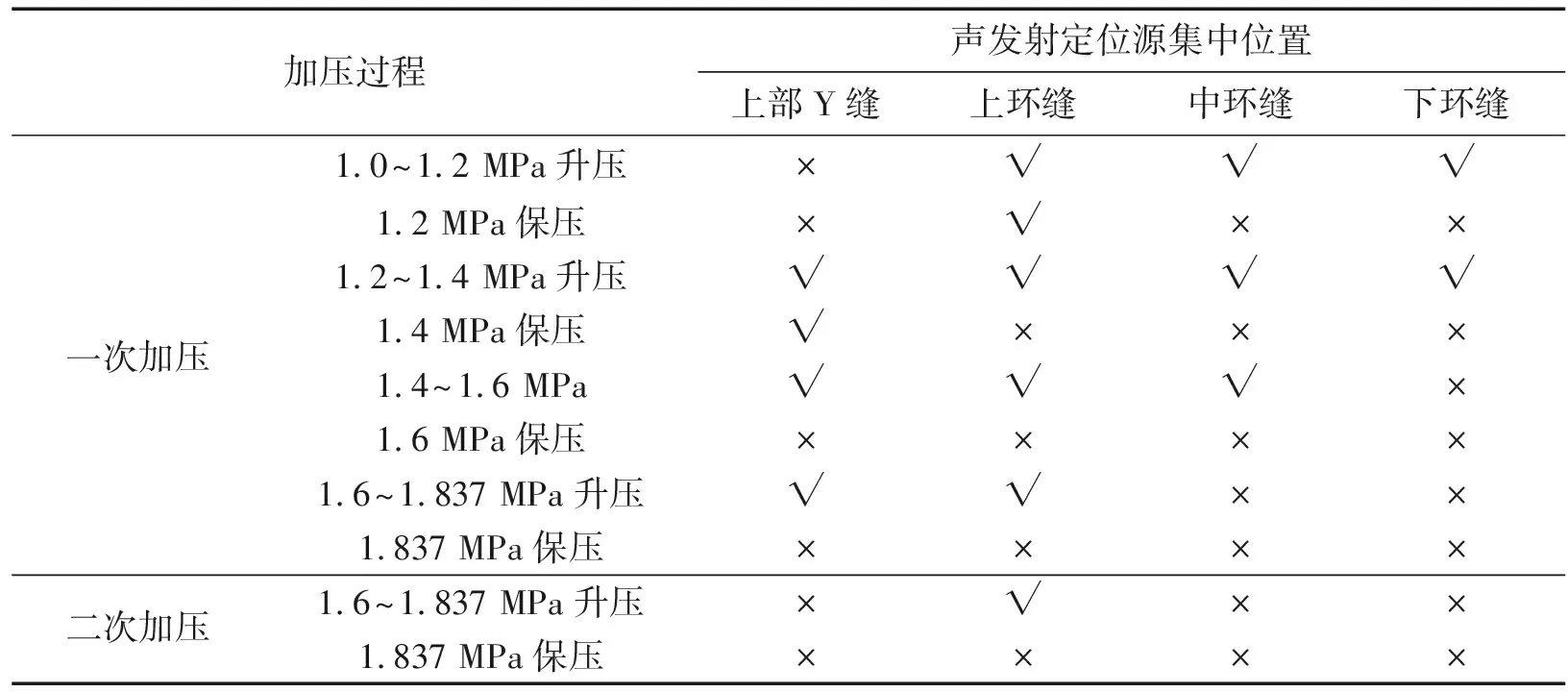

通过对采集到的声发射信号进行数据滤波,将每一个阶段重复发生的定位源区进行标记,对比这些区域不同阶段的声发射源发生的事件数、能量、持续时间、定位位置等,依据NB/T 47013.9中关于声发射定位源活性等级划分要求进行汇总,结果如表2所示(表中√代表有声发射定位源,×代表没有有效声发射定位源)。

表2 球罐的两次加压循环声发射定位源汇总

对图4与表2进行综合分析,可以发现声发射定位结果具有以下特点。

(1) 随着压力的上升,声发射定位源位置从相对离散逐渐发展为越来越集中,这主要是因为第一次升压过程中缺陷在扩展时已经将累积的能量释放,即使再次升压,如果没有致使其产生活度更为强烈的能量来源,缺陷扩展信号的幅值和聚集程度也有可能不会超过前一次过程中的信号;另一方面,前期的升压过程中,结构的内部还含有大量的应力分布不均匀或结构摩擦(如螺栓、法兰、密封连接面等)声发射信号,这均会导致前几个升压阶段的声发射信号相对较多。但随着压力的上升,再次出现的声发射信号则更多来自于缺陷的活动,其激发的载荷也更高,能够在几个连续加压阶段重复出现,活性也必然较强,因此在实际的定位显示中会形成更为密集的声发射定位源集中[如图4(d)中的上部环缝位置和上部Y缝位置]。

(2) 第一次加载循环过程中,在1.2~1.4 MPa,1.4~1.6 MPa,1.6~1.837 MPa升压阶段,4个声发射源均有出现,而在保压阶段各定位源并不同时出现,其中以上环缝出现频率最高,因此可以看出每个定位源区的缺陷活性等级不同,上环缝的缺陷活性程度最高。

(3) 在汇总后的4个定位区域中,上环缝和中环缝在不同加载过程中的声发射定位源并不完全集中在某处,更多的是分散在环向位置,其中上环缝主要集中在10~13号传感器位置,中环缝主要集中在17~20号传感器位置。而上部Y缝位置和下部环缝位置则非常集中,分别在2号传感器和27号传感器附近。这说明球罐的上部环缝和下部环缝的活性缺陷可能分布在较长区域内或在多个位置出现,而Y缝位置和下部环缝位置的缺陷数据则相对单一。

(4) 在第二个加压循环中,除上部环缝在加压过程中出现了少量离散的声发射事件外,其他几个定位源区均未出现,这主要是Kaiser效应造成的,即对材料进行反复卸加载试验时,材料在超过先前所施加的应力之前,不会出现可探测到的声发射。

2.3 缺陷的评级

(1) 球罐材料为SPV355N,参照NB/T 47013.9标准第6.3条中的表4规定,从各通道采集到的声发射信号最大幅值均在70 dB以下,参考标准中关于材料Q345R声发射信号强度级别分界的a,b值,判定声发射源的强度等级为中强度;4处声发射定位源区的活性等级均为强活性。

(2) 依据NB/T47013.9标准第6.4条中的表5规定,该球罐的上环缝位置声发射源综合等级评定为Ⅳ级,下环缝、中环缝和上部Y缝位置声发射源综合等级评定为Ⅲ级。依据NB/T47013.9标准第7.3条规定,判定对该球罐的定位源区域进行相关无损检测方法的表面和内部缺陷复验。

3 缺陷复检

3.1 TOFD检测复验

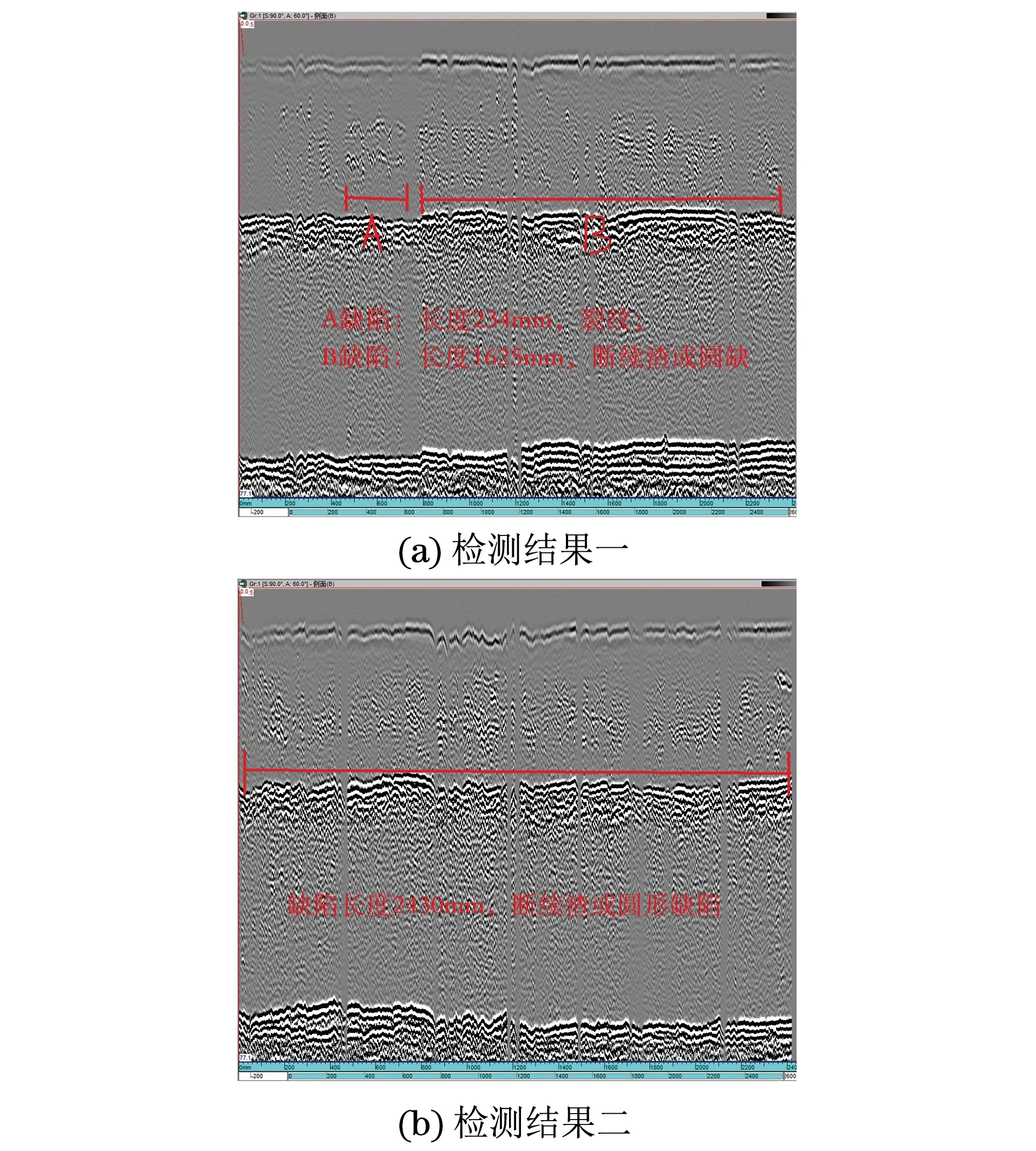

对球罐的主要焊缝进行100%TOFD检测,检测结果如表3所示。

表3 焊缝缺陷的TOFD检测结果

图6 中环缝TOFD复验结果

3.2 超声检测复验

对声发射检测发现有活性缺陷的4处焊缝进行超声检测复验,其中对上环缝、中环缝、下环缝、上部四处Y缝交叉点三边各1 000 mm区域均进行100%检测,其结果也再次验证了TOFD检测的结果,依据NB/T 47013.3《承压设备无损检测 第3部分:超声检测》,将其评定为面积型缺陷,Ⅲ级。

3.3 缺陷打磨复验

对检测中确认的缺陷进行打磨处理后,在这些区域均发现了明显的裂纹(见图7,8),完全验证了声发射检测、TOFD(超声波衍射时差法)、UT(超声检测)的结果,且开裂宽度在目视情况下已经完全清晰可见,且长度较长,这也印证了声发射活性较强的评级结果。

图7 上环缝位置缺陷(长度2 020 mm)

图8 裂纹缺陷打磨后的显示

3.4 缺陷修复与检测

图9 中环缝裂纹缺陷修复后图片

图10 上部Y缝裂纹缺陷修复后图片

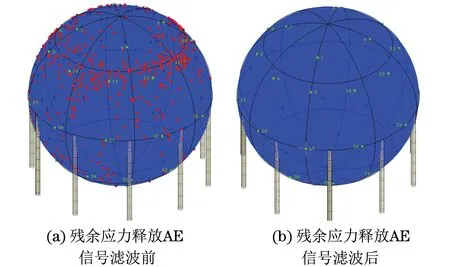

对打磨后发现的裂纹缺陷进行打磨直至裂纹消失,再通过合理的焊接工艺进行补焊和热处理,从而消除这些缺陷(见图9,10)。最后再利用声发射、TOFD检测方法进行复验,以评定缺陷的修复质量。其中TOFD检测结果显示,修复后的焊缝质量达到Ⅰ级,符合验收标准。声发射检测结果显示,在修复部位产生了大量的声发射信号[见图11(a)],但这些信号的能量均在0~2范围内,进行数据滤波后均被消除[见图11(b)],这主要是由于材料在焊接过程中产生了大量的残余应力,而加压时出现了应力的释放和重新分布,因此这些信号属于金属内部的摩擦信号,其都不构成有效的声发射定位源,为噪声信号。

图11 缺陷修复后声发射复验检测结果

4 缺陷成因分析

4.1 缺陷成因分析

(1) 球罐充装介质为液化石油气,不含水,工作温度为常温,材料SPV355N为低碳合金钢,从失效机理上看,其对于液化石油气中硫成分导致的硫化物应力腐蚀开裂和应力导向氢致开裂应该不敏感;且从缺陷打磨后的检测结果可以看出,裂纹均位于焊缝内部,也再次否定了缺陷是由于外部接触介质造成的推测。

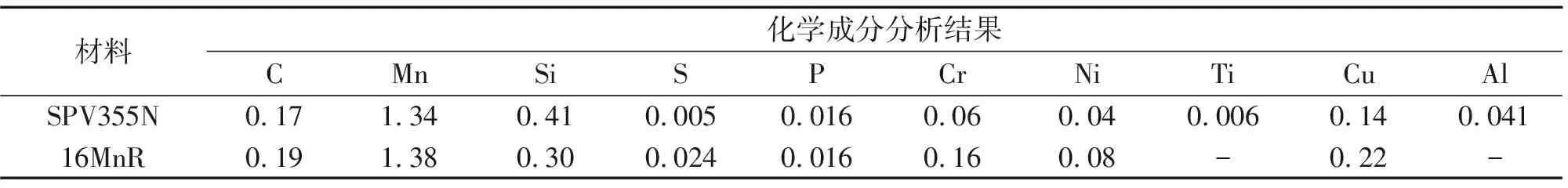

(2) 此次检测后,又分别进行了两台材料为SPV355N的球罐声发射检测(一台在笔者单位,另外一台在相邻公司),其使用年限、充装介质、使用条件也基本相同,检测过程中也在几乎相同的区域发现了大量的裂纹缺陷。但在同样使用条件下的16MnR材料的球罐中则没有此类现象。查找球罐建造时的材料证明文件,比对SPV355N与16MnR两种材料的化学成分和力学性能指标,如表4,5所示(表4中为质量分数)。

对上述两种材料的化学成分和材料力学性能进行分析,可以看出SPV355N材料(日本进口)在基本相近的抗拉强度下,通过增加合金元素含量,有效地提升了材料的屈服强度,使得材料的屈强比相对于16MnR的有了较大的提高。这样在设计球罐时,相同压力下使用到的罐体材料量会大大减少,能有效地节约材料成本。但是,从连续几个SPV355N球罐的声发射检测结果可以看出,这种母材的球罐在长期使用后,其焊缝开裂的可能性较大。对材料的焊接性能进行分析可知,屈强比提高会导致材料的塑形下降,使得焊缝的脆性增加,进而对裂纹缺陷扩展的抵抗力下降(材料的抗疲劳性能下降),即SPV355N材料的焊缝质量不如力学性能相近的16MnR的焊缝质量好,这也就是相邻16MnR球罐检验未发现此类大范围活性缺陷的重要原因。

表4 材料SPV355N和16MnR化学成分对比 %

表5 材料SPV355N和16MnR的力学性能对比

(3) 此次发现的裂纹缺陷绝大部分位于球罐的上半部分,且均发生在焊缝的内部。综合分析裂纹产生的原因,认为主要有两方面:首先企业可能有压力异常使用的状况,或压力波动频率较高,进而导致裂纹缺陷的产生和扩展(企业缺乏相应的压力循环记录印证,该可能性较小);其次,罐体分段焊接时,上部罐体可能受到了强力组装,在热处理效果不理想的情况下,产生了大量的残余应力,从而使得投入使用后罐体内逐渐形成延迟裂纹,并随着使用时间的延长,裂纹不断扩展最终形成长达数米的裂缝。

4.2 检测结果分析

(1) 此球罐使用周期达到20 a,经历了多次的开罐定期检验,均未发现有如此大量的缺陷。综合分析历次检测结果,可能有以下几方面原因:在以往的检测中,主要采用超声检测、磁粉检测和渗透检测方法,其检测精度较依赖于人员的技术水平;再者在前几次的检验周期内,缺陷的尺寸较小,可能未达到返修的标准,但在该检验周期内缺陷快速扩展,尺寸逐渐增大;另一方面此次检验采用了更多的无损检测新方法,如TOFD检测和声发射检测技术,其检测精度与缺陷检出率均较高。

(2) 从TOFD复验检测和打磨后复验的结果可以看出,上环缝有8处裂纹,中环缝有3处裂纹和7处断续渣或圆缺。声发射检测结果表明上环缝缺陷的活性远大于其他位置的,这主要是由于裂纹缺陷的开裂倾向性远高于夹渣或圆缺的,且上环缝的裂纹长度也远比中环缝、上部Y缝和下部环缝的长得多,因此也再次验证了声发射检测结果的准确性。

5 结论

(1) 使用声发射技术检测球罐,在理论和实践过程中已经得到了很好的验证,其可靠度完全可以满足工程需求。声发射检测可以实现在球罐外部的在线检测,可以为企业节省非常可观的检验成本,因此有着巨大的市场需求。

(2) 在实际应用过程中,声发射检测技术对于发现的活性定位源,需要检测人员进行充分地分析和判别,因此对检测人员的知识背景要求较高,仅仅依靠单独的取证还远远不够。

(3) 声发射检测结果主要反映设备内部的缺陷在一定载荷下的扩展活性和强度综合等级,而难以对缺陷进行准确定性和定量,这就需要使用其他检测方法进行复验[6-9]。大量的工程实践证明,TOFD检测、UT检测在缺陷复验方面,其可靠度和检测效率方面更为值得信赖。

(4) SPV355N材料的球罐在使用的前期阶段,其安全状况较好,但在使用20 a后,焊缝质量有可能明显地下降,需要重点关注,必要时应缩短检验周期,并增加诸如声发射、TOFD等方法的补充检测,从而提高缺陷检出率。