航空用热收缩防护材料的超声评价

2019-12-19

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

热收缩材料又称高分子形状记忆材料,是结合高分子材料与辐射加工技术的一种新型智能型材料。这类材料通常以橡塑材料为基料,经混炼、成型、交联、加热、扩张、冷却定型而制成,为功能性高分子材料,基于高分子聚合物的“弹性记忆”原理工作[1]。热收缩材料的记忆性能可用于制作热收缩管材、膜材和异型材,其主要特性是加热后收缩变形包覆在物体外表面,能够起到绝缘、防潮、密封、保护和接续作用,其径向收缩率可达50%~80%。凭借这些优异的特殊性能,热收缩材料被广泛地应用于航空电力电缆接头绝缘保护、电气部件屏蔽连接、绝缘密封等场合[2]。

尽管热收缩材料在航空领域有着广泛应用,但出于安全性和特殊服役环境的考虑,航空用热收缩材料产品性能必须满足适航性的各类要求。对于热收缩材料复合材料而言,高分子材料自身以及高分子材料与无机填料之间不是完全相容的体系,材料内部会存在孔隙;模具温差以及表面冷却等原因会引起材料表面起泡;未清洗干净的焦料等会使得材料内部存在杂质。这些缺陷均会影响航空热收缩材料的性能以及使用的安全性。因此,采用无损检测方法对航空热收缩材料进行质量控制就显得尤为重要。但目前国内外对于热收缩防护材料开展的无损检测研究较少,也尚未发布相关技术标准。

超声检测技术具有检测灵敏度高、穿透力强、操作方便等特点,在现代无损检测领域中广受关注。其可以检测出材料内部缺陷的尺寸、数量与空间分布,能对缺陷进行当量评估分析,进而对材料微观组织性能进行无损评价[3]。其中,脉冲反射法是最常用的一种超声检测方法,检测时其采用超声波探头发射脉冲波到达试件内部,声波在构件内部传播时,在不同的界面会产生不同的反射波,利用这些反射波的信息可对材料性能进行评价[4]。

笔者采用超声脉冲反射法来研究不同热收缩材料的性能,试验结果表明,该方法不仅可有效检测出材料中的宏观孔洞,而且可以表征材料内部的微观孔隙。对于材料自身性能,这种方法也可以有效表征。

1 试验方法

使用超声脉冲反射法研究热收缩材料的性能时,采用USIP-40型超声检测仪和自主研制的SM-J6B-300型六轴扫描器对试样进行扫描,采用C扫描系统软件——CScanPro对试样进行成像。超声波探头为聚焦探头,探头频率为5 MHz,晶片直径为19.05 mm,焦距为152.4 mm,调整水距使探头焦点置于试样表面。试样为9块不同牌号和厚度的平板(见图1),其具体规格见表1。

图1 试验用平板外观

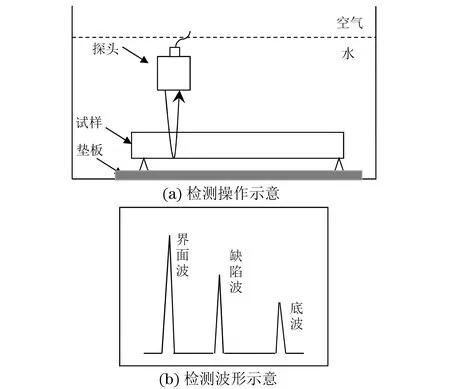

试验时,需先对试样的声速、衰减率进行标定,然后再对试样性能及内部缺陷进行表征,检测操作示意如图2(a)所示。超声波在试样中传播时,会存在界面波与底端反射波(底波)。当试样内部存在缺陷时,缺陷也会引起反射波,其在时域上的位置介于界面波与一次底波之间,如图2(b)所示。通过表征缺陷反射波出现的时间、幅值,即可评估其大小与位置。此外,对于不同的材料,声能在传播过程中的衰减也不相同。通过比较不同材料的一次底波幅值,即可有效判断声波的衰减。在试验结束后,对于出现缺陷回波和不同底波衰减的试样进行解剖,并采用LEICA DMS1000光学显微镜以及CamScan3100型扫描电子显微镜对材料的宏观缺陷和微观形貌进行表征。

表1 试验对象的体系、牌号及厚度

图2 检测操作示意与波形示例

2 结果与讨论

2.1 不同体系材料声学参量的分析

对于不同材料体系的热收缩试样,由于成分和制作工艺的不同,其组织特征和声波特性必然存在差异。为了确保试验的准确性,需要对材料的性能进行标定。首先,试验测试了不同牌号材料的声速,其结果为:-25系列,1 659 m·s-1;-71系列,1 623 m·s-1;-12系列,1 560 m·s-1。不难看出,尽管试验采用了三种不同体系的热收缩试样,但其声速差异很小。这主要是由于三类材料的杨氏模量、密度等物理参数的差异不大。但分析不同材料的声能耗散时,结果却截然不同,其底波幅度(底面回波80%时的dB值)如表2所示。这里,以一次底波的幅值作为参考。当材料中声能衰减大时,一次底波的幅值会急剧减小,为了得到相同的一次底波幅值,激励所需的增益(激励电压)需要相应提高。不难发现,不同热收缩材料的声能衰减差异很大。此外,随着试样板厚的增加,能量衰减增大,激励时所需的增益也有所提高。从表2可以得出:-25系列(改性弹性体材料体系)试样的平均声速最高,衰减最小;-71系列(改性烯烃体系)试样的声速和声衰减居中;-12系列(含氟系列)试样的声速最小,衰减最大。3 mm厚的-12系列试样因为衰减太大,在该检测方法以及检测参数下不能进行有效检测。

表2 不同牌号热收缩材料的底波回波幅度 dB

2.2 宏观缺陷的可检性与评定

图3 试样的超声C扫描图像

采用脉冲反射法对试样进行检测的过程中,当试样存在宏观缺陷时,在界面波与一次底波之间会出现波包,且其幅值与缺陷的大小成正比。此外,由于缺陷的存在,该处一次底波的幅值会减小。图3给出了-25系列3 mm厚试样的检测结果。其中,图3(a)为内部缺陷的检测结果。不难看出,扫描结果中存在两处高亮区域,分别对应1#与2#缺陷。其中,1#区域处的幅值更大,即说明1#缺陷的尺寸应该大于2#缺陷的。图3(b)为对于一次底波的检测结果,进一步肯定了这一结论。对于一次底波而言,1#缺陷区域的幅值小于2#缺陷区域的。这是因为缺陷越大,能透射到其底部的声能就会越小,其在底部的反射波也会越弱。由图3可见,可以通过两种手段来检测热收缩材料的缺陷。一种手段是缺陷波检测:当材料中不存在缺陷时,检测结果不会产生缺陷回波,即不存在高亮区域(高幅值区域);当存在缺陷时,结果中会出现高亮区域,其位置对应于缺陷的位置。另外一种手段是一次底波检测:对于同种材料,当材料不存在缺陷,激励电压不变时,其一次底波的幅值应该相同;当存在缺陷时,由于声能无法在该区域有效传递,一次回波幅值会显著下降,结果显示为缺陷区域中的幅值明显下降。

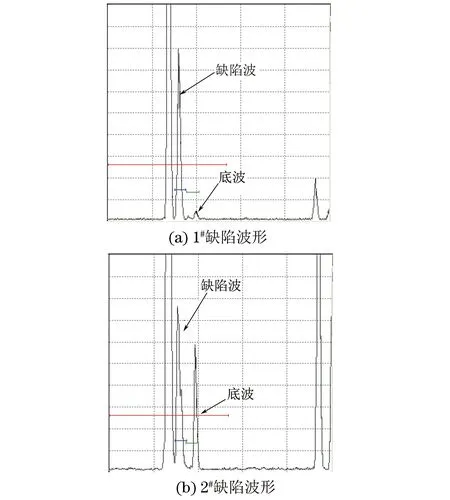

图4 试样缺陷的波形图

分析缺陷波出现的时间,再结合材料声速,可以进一步判断出缺陷的深度位置。图4(a)和(b)分别为缺陷1#,2#处的波形图。1#和2#缺陷的埋深分别为1.11,1.12 mm。此外,通过对比缺陷波的幅值可以发现,2#缺陷回波到达满屏刻度的80%时需要的增益值更大。此外,缺陷1#处的底波幅值也远小于缺陷2#处的。图4中的当量评定结果与图3结果较吻合。

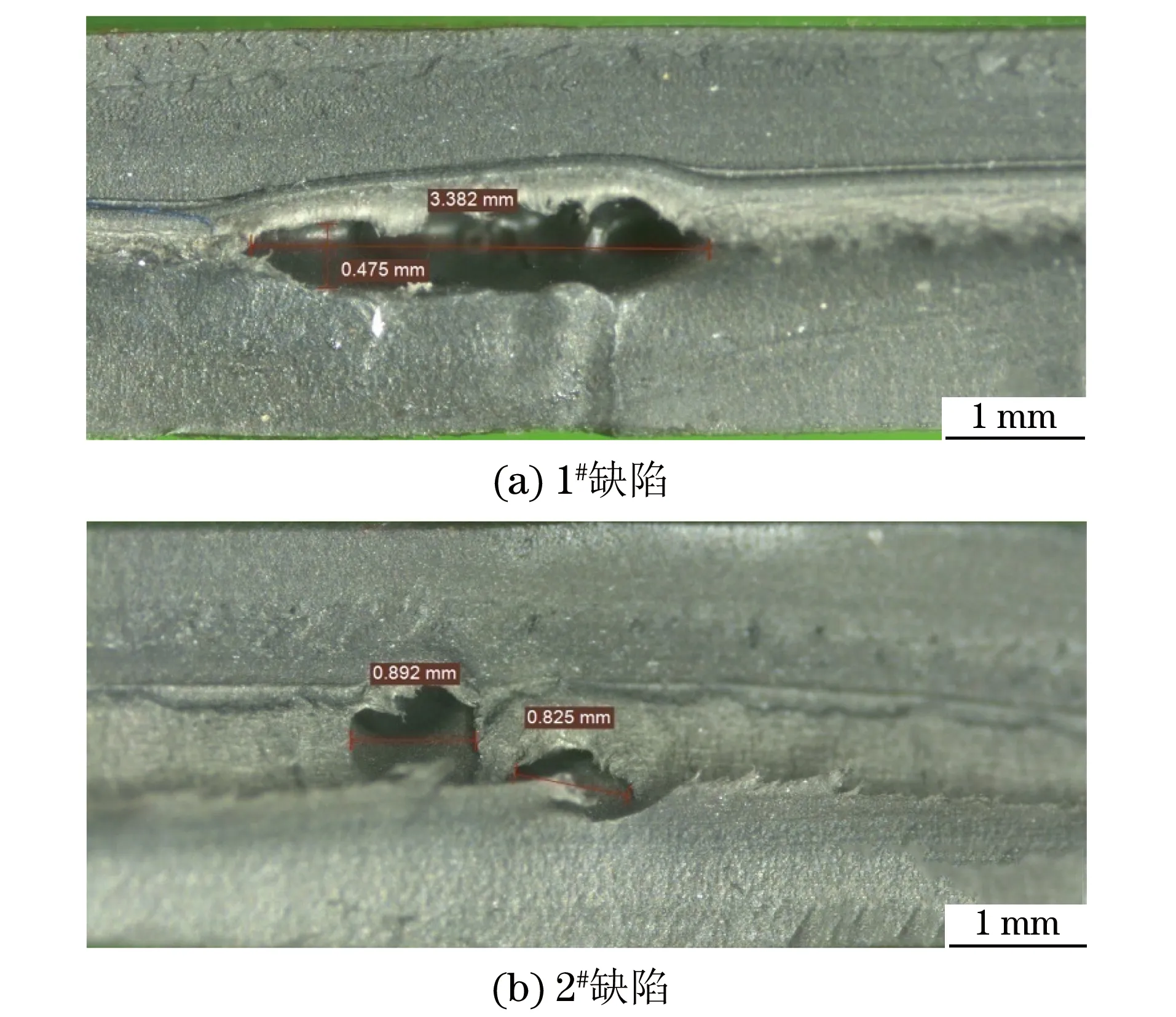

为了进一步验证试验结果,分析试样中缺陷的大小和尺寸,在缺陷处将试样剖开,并采用LEICA DMS1000光学显微镜对缺陷形貌进行观察,结果如图5所示。其中,缺陷1#为单个孔洞,其长度为3.382 mm,如图5(a)所示。而缺陷2#为两个较小的孔洞,其长度分别为0.892,0.825 mm(总长度为1.71 mm),如图5(b)所示。缺陷1#的尺寸大于缺陷2#的,这一结果也与图3,4的结果一致。此外,缺陷2#实际由两个小缺陷组成,但检测时却无法将它们区分开,由此可以推断文章所采用的超声参数能检测的最小缺陷尺寸大约在1.7 mm。

图5 缺陷的微观形貌

2.3 微观缺陷与超声衰减

材料在制造过程中除了会产生宏观缺陷,也容易产生微观缺陷。就微观孔隙缺陷而言,其显著的特点是尺寸小,多在几十到几百微米范围内。微观缺陷的存在也会直接影响复合材料的力学性能和可靠性,如孔隙会造成材料内部疏松并使力学性能下降[5]。声波在复合材料中传播时,会存在吸收、散射、扩散衰减等现象,其中微观孔隙会引起声波的散射衰减而显著降低回波信号幅值,即孔隙含量与超声衰减存在一定关系[6]。因此,下面探究-25系列以及-71系列试样的声能衰减与微观孔隙之间的关系(由于成分及工艺原因,-12系列试样的声衰减太大,此处不作分析)。

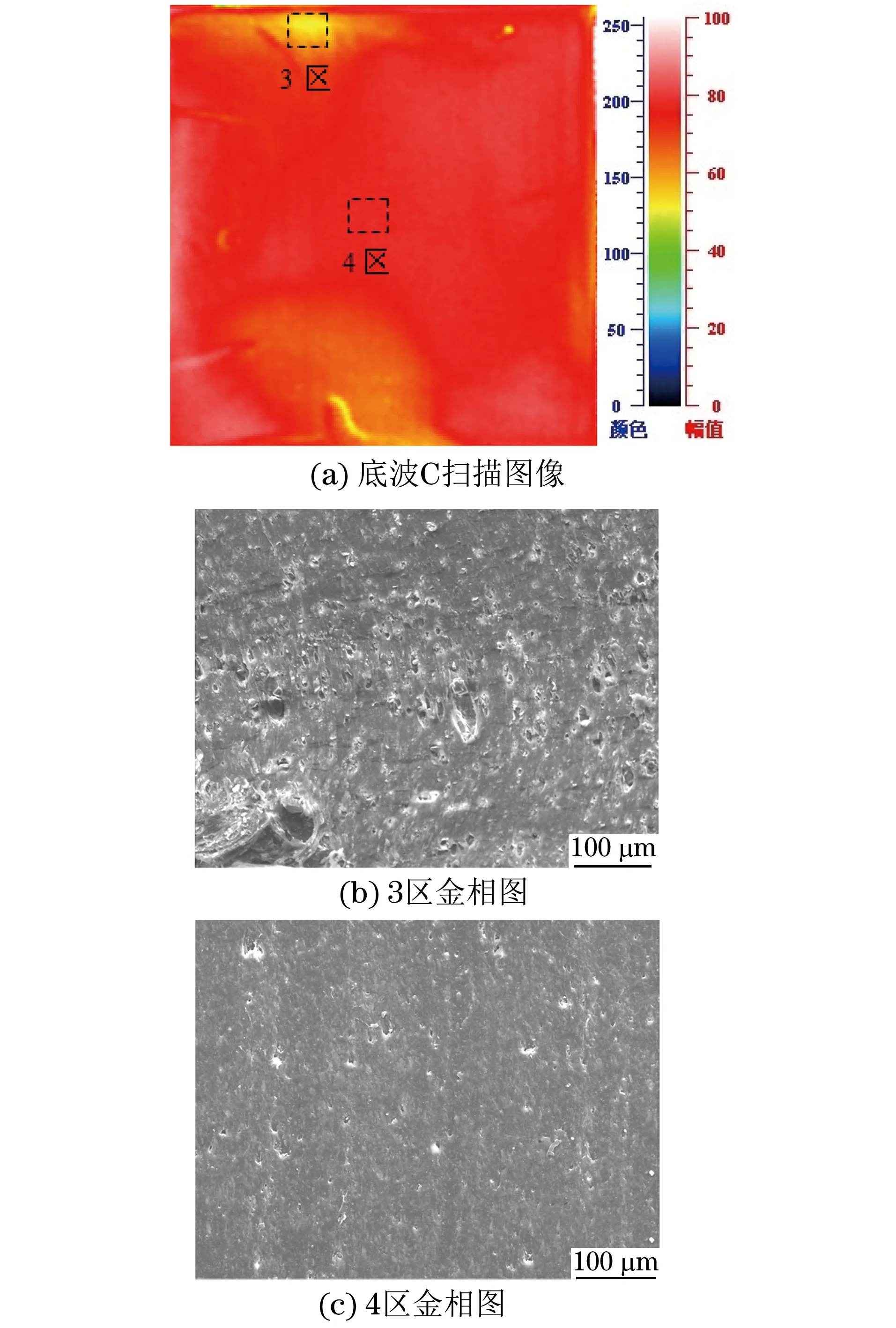

图6 -25系列(2 mm厚)试样的超声C扫图与金相图

图6(a)为-25系列(2 mm厚)试样的底波监控C扫描结果,图中存在红色和黄色区域。选取红色区域(4区,一次底面回波幅度较高),黄色区域(3区,一次底面回波幅度较低)进行分析。整个试验中,激励增益(电压)保持不变,4区一次底面回波达满屏刻度80%时,3区底面回波高度为51.2%,即3区的衰减更大。为了进一步分析这一结果,采用金相显微镜分别观察3区域与4区域,其结果分别如图6(b)和(c)所示。不难发现,3区域中的微观孔隙数量及尺寸明显大于4区域的。这是因为声波在该区域传播时会发生更强的散射,显著减弱回波信号,降低了该区域一次底波的幅值。

图7(a)为-71系列(3 mm厚)试样的底波监控C扫描结果,图中存在红色和黄绿色区域。选取红色区域(6区,一次底面回波幅度较高),黄绿色区域(5区,一次底面回波幅度较低)进行分析。在相同激励条件下,6区一次底面回波达满屏刻度80%时,5区底面回波高度为50.4%,即5区的衰减更大。对比图7(b)和(c)的金相结果,可以看出5区的微观孔隙数量及尺寸明显大于6区的。说明5区域的底波衰减更明显,其是由材料密集的微观孔隙引起的。这一结果也与图6中-25系列试样的试验结果相同。

通过图6,7的结果,可以得出以下结论:① 热收缩材料是多孔隙结构,其内部孔隙产生的原因为体系中高分子材料之间以及高分子材料与无机填料之间的非完美相容;② 同一系列热收缩材料试样的底波幅度低、声衰减较大的部位,孔隙含量较多,即利用超声衰减来间接表征热收缩材料的微观缺陷是一种有效的方法。

3 结论

(1) 对于热收缩材料的宏观缺陷,可以采用超声方法进行检测,其可有效探测出φ1.7 mm以上的宏观孔洞。

(2) 对于同一体系试样内部存在的微观孔隙,可以通过声能衰减来表征其孔隙含量,声衰减较大的部位孔隙含量较高。

(3) 不同体系试样的声衰减不同,含氟体系声衰减最大,改性烯烃体系声衰减居中,改性弹性体材料体系声衰减最小。

(4) 检测时,建议根据材料体系和厚度选择使用的超声检测方法及参数;另外,该种材料常做成形状复杂的模缩套制品,超声检测时会存在检测盲区,可结合其他检测方法进行综合评价。