装配式混凝土新旧结合面质量检测技术分析与研究

2019-12-18王大永刘钊谢丽霞时闵生刘思国许艺腾

王大永,刘钊,谢丽霞,时闵生,刘思国,许艺腾

(中交天津港湾工程研究院有限公司,天津 300222)

0 引言

近年来,国内地铁工程建设正处于高速发展期,地铁车站施工期长,混凝土浇筑施工工艺复杂[1]。相对于现浇混凝土构件(由工人在工地现场绑钢筋,现场浇筑混凝土),装配式构件在工厂生产,采用流水线施工,工人分工明确,工艺稳定,温湿度环境容易控制,有利于提高混凝土的质量。为了适应新时期建筑行业的持续发展,装配式建筑成为建筑业热点。而对于装配式施工过程中的新旧混凝土结合面的质量,属于隐蔽工程,在预制好的混凝土构件后浇混凝土,在旧混凝土上浇筑新混凝土时,旧混凝土的收缩已基本完成,收缩量比较小,而新混凝土的收缩则刚刚开始,收缩量比较大,新旧混凝土收缩不同步,新旧混凝土在结合面处产生相对移动,极易产生不密实。而在构件长期使用过程中,腐蚀介质进入将影响整个结构的安全性等[2-4]。因此需要在不影响工程整体质量等的前提下开展新旧混凝土结合面无损检测研究。

研究者对装配式结构新旧结合面质量的研究也取得了一定成果。赵军等[5]利用超声波法检测装配式结构接缝处的密实性,分析了缺陷数据的规律性,建立了空洞缺陷的计算模型,并有效预测了空洞尺寸。张菊辉等[6]从新旧混凝土界面的粗糙程度,采用的修补材料与界面剂的选择以及界面植筋等方面进行了综述,得出可在新混凝土掺加特殊材料,提高性能。然而,目前对装配式结构的新旧混凝土界面的综合性指标如密实度、强度、完整性研究较少,缺少各项检测手段的相互验证,因此开展对施工过程中装配式结构综合检测技术研究意义重大。

本文针对哈尔滨地铁3 号线的实际施工问题,一方面进行了超声波检测法分析新旧结合面的质量密实度试验研究,另一方面采用地质雷达法对超声分析检测的点位进行复检复测,同时在模拟块上进行钻芯取样验证,最后钻取芯样对结合面处的完整性和强度进行检测评价。本项研究为现场施工提供了技术参考,取得一定的成果效益。

1 工程概况

哈尔滨位于东北严寒地区,每年的有效地铁施工建设时间短,集中在3 月份到11 月份,因此对于地铁施工的质量和速度要求较高,同时为响应国务院办公厅关于大力发展装配式建筑的指导意见,地铁3 号线的西北半环丁香公园站将首先采用装配式结构。汲取全装配和传统现浇的优势,基于叠合构件、钢筋笼节点预制、装配式建筑理论,超前策划,工作前置,精准预制,精准拼装,精细化管理,依靠一体化技术、管理,统筹组织,融合工艺,可实现在狭小、局促的场地条件下,有效缩短施工工期,安全可靠的完成工程建设。

本次研究主要针对车站装配式结构侧墙新旧混凝土的结合面质量开展的研究。首先,参照CECS 21:2000《超声法检测混凝土缺陷技术规程》[7]、JTS 239—2015《水运工程混凝土结构实体检测技术规程》[8]。利用混凝土超声波检测仪检测模拟块混凝土质量,通过计算混凝土声学参数的平均值和标准差,来判断混凝土的缺陷;其次利用地质雷达扫描侧墙混凝土质量,通过图形分析,观察新旧混凝土结合面处是否存在明显的分界面或者脱空现象;在模拟块上钻芯取样,检测新旧结合面混凝土的完整性和强度。

2 试验过程及结果分析

2.1 超声波法检测混凝土新旧结合面质量

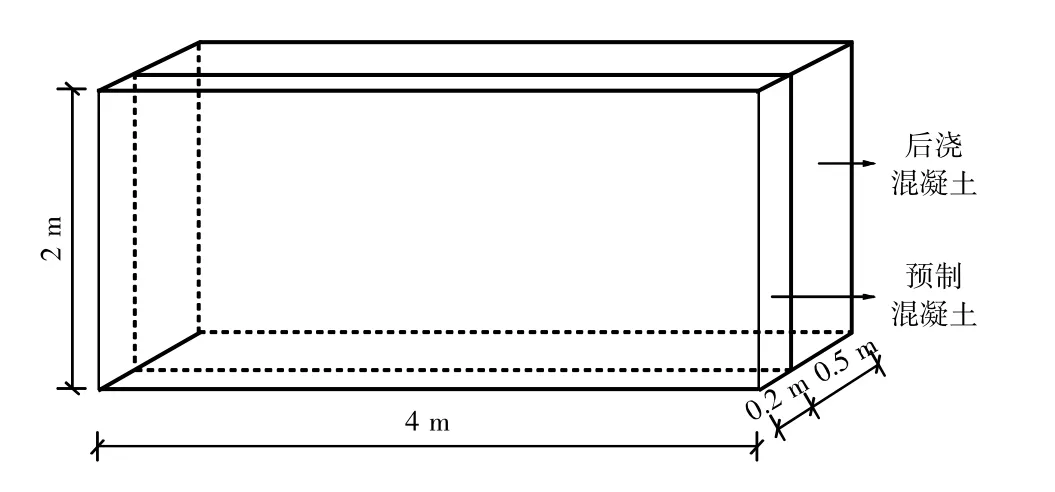

按设计要求(配筋尺寸),由预制厂预制施工等比例浇筑预制板。安装固定预制板,预制板混凝土标号为C35,架设模板,浇筑补偿收缩微膨胀自密实混凝土,混凝土标号均为C35。浇筑完成,洒水养护14 d 后,开展进一步检测研究。预制模板及后浇带混凝土、结合面示意图如图1 所示,模拟块尺寸为4 m×2 m×0.7 m,其中预制混凝土0.2 m,后浇混凝土0.5 m。

图1 装配式混凝土新旧结合面模拟块Fig.1 The simulation block of new and old concrete joints of prefabricated concrete

依据《超声法检测混凝土缺陷技术规程》、《水运工程混凝土结构实体检测技术规程》,采用超声波对测法检测混凝土均匀性。超声波检测测区测点布置方式如图2 所示,为较全面覆盖模拟块整体,测点竖向间隔距离为0.3 m,横向测点间隔为0.5 m。将非金属超声波检测仪调零后,对放“发射”和“接收”两个换能器于墩台被测平面上,发射器和接收器与混凝土接触面之间采用黄油作为耦合剂。测区测点布置示意图如图3 所示,测得混凝土结构或构件声时值。当同时满足声速平均值vm≥3 500 m/s,变异系数V≤5%时,可判定混凝土均匀性合格,反之判定为不合格。

图2 测区测点编号方式示意图Fig.2 Schematic diagram of measuring point numbering method in the survey area

图3 测区测点布置示意图Fig.3 Schematic diagram of measuring points in the survey area

通过超声波对测法检测不同测点位置的超声波数据(声速、声时值),修正计算见表1。模拟块30 个测点混凝土声速最大值4 636 m/s,最小值4 157 m/s,大于3 500 m/s,变异系数小于5%,可判定模拟块所检测点混凝土均匀性合格。

表1 超声波检测结果Table 1 Ultrasonic test results

2.2 利用地质雷达法检测模拟块新旧结合面质量

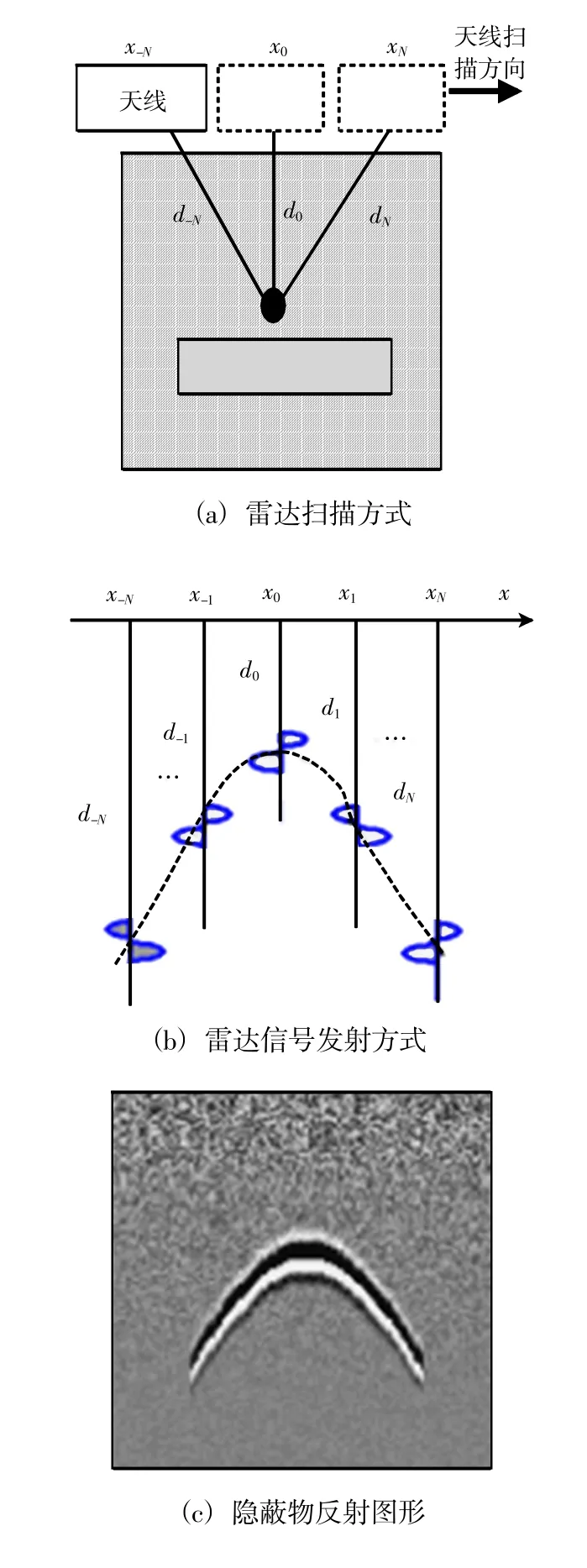

探地雷达作为工程物探检测的一项新技术,具有连续、无损、高效和高精度等优点。探地雷达由一体化主机、天线及配套软件等部分组成,根据电磁波在有耗介质中的传播特性,探地雷达以宽频带短脉冲的形式向介质内发射高频电磁波( MHz ~ GHz),当其遇到不均匀体(界面)时会反射部分电磁波,其反射系数由介质的相对介电常数决定,通过对雷达主机所接收的反射信号进行处理和图像解译,达到识别隐蔽目标物的目的(如缺陷等),如图4 所示。

图4 地质雷达检测原理图Fig.4 Geological radar detection principle

本次研究采用了意大利IDS 公司生产的RISK2 最新型探地雷达设备,天线选择1 600 MHz 屏蔽天线。对模拟块超声波检测区域进行验证,地质雷达测线布置图参考图2,选取有代表性的测线,分横向测线B、D 及竖向测线2、5。均匀布置于预制板一侧。地质雷达测线结果图如图5 所示。测线显示,新旧混凝土界面层为0.2 m,与实际工程浇筑情况相吻合,且未发现结合面有不密实信号,与超声波检测结果相互验证。

图5 地质雷达测线结果图Fig.5 Geological radar line results

2.3 新旧混凝土结合面完整性及强度验证研究

为了进一步对新旧结合面的混凝土质量进行研究,同时验证2.1 与2.2 节中检测结果,研究组参照超声波检测测点和地质雷达测线布置位置对模拟块的典型部位进行钻芯取样,钻芯点位为B1、B3、B5、C1、C3、C5、D1、D3、D5,典型位置如图2 所示,并截取结合面处的芯样与预制板处的芯样进行抗压强度检测对比,直观反映新旧结合面的完整性和结合面的强度。所截取芯样的完整性和结合面的外观如图6 所示,研究显示,后浇筑混凝土与预制板混凝土结合紧密,完整性较好,未发现脱空和不密实现象,与2.1、2.2 节中所测结果相互验证,新旧混凝土结合面质量较好,可以满足施工需要。对新旧混凝土处芯样与原预制板处芯样的抗压强度对比结果如表2 所示,研究显示,结合面处的强度值与预制板处的强度值均大于35 MPa,无明显差异,结合面的混凝土质量较好。

图6 钻芯取样芯样典型照片Fig.6 Typical photo of core sample

表2 钻芯抗压强度对比Table 2 Compressive strength comparison of core sample

3 结语

根据现场施工实际及室外模拟进行试验研究与总结分析,得到如下结论:

本研究采用超声波检测法、地质雷达法、钻芯法等检测手段对装配式结构的新旧混凝土结合面的密实度、强度、完整性等指标进行系统全面的分析研究。研究显示预制装配式结构的新旧混凝土结合面质量数据分析综合全面,检测手段可相互验证。是有关装配式结构新旧混凝土结合面质量为数不多的研究尝试,并在施工现场实际施工中得到了很好的应用。通过采用本研究可以为今后的装配式结构的推广研究提供一定的参考。