水泥生产燃用石油焦自脱硝技术的实践

2019-12-17马娇媚彭学平代中元谌佳荣刘瑞芝

马娇媚,彭学平,代中元,谌佳荣,刘瑞芝

1 概述

随着我国近年来各项工业的不断发展,石化行业的石油焦也逐渐成为工业市场的重要产品。据悉,2017年我国石油焦产量达到2 770万吨/年[1],这也是我国成为石油大国的标志之一。石油焦因硫含量的不同,可分为高硫焦和低硫焦,高硫焦一般用作水泥厂和发电厂的燃料。在我们参与的国内外水泥工程中均有燃用石油焦的情况,过高的硫会导致窑及预热器结皮结圈,对水泥窑系统的燃烧和脱硝排放也有影响,因此有必要研究石油焦与烟煤特性的区别,结合水泥窑分解炉的结构,有针对性地进行自脱硝方案设计。本文以天津水泥工业设计研究院有限公司总承包的土耳其项目为例,主要介绍燃用石油焦时脱硝排放的应用实践,供水泥业界同仁参考。

2 石油焦特性分析

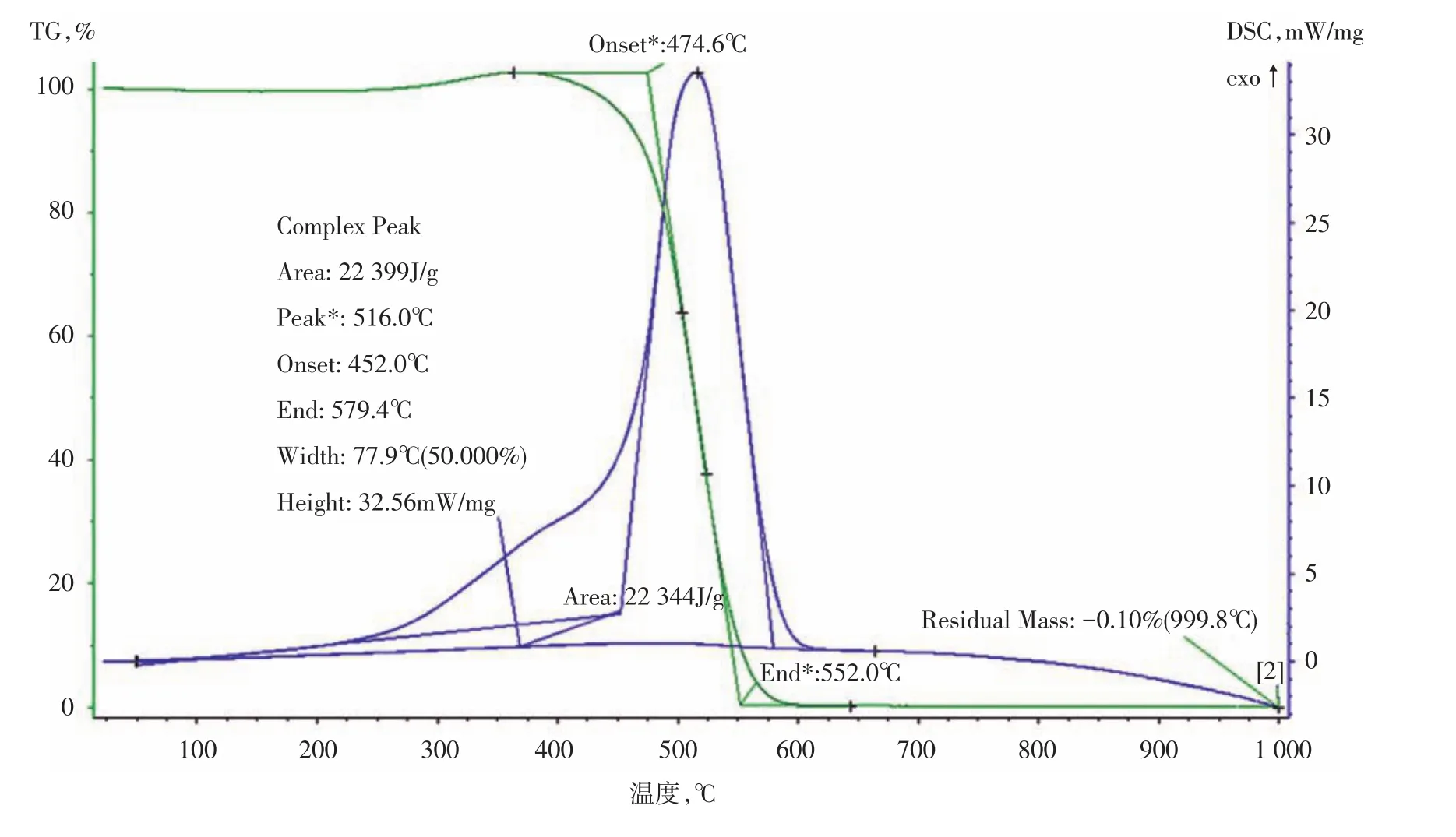

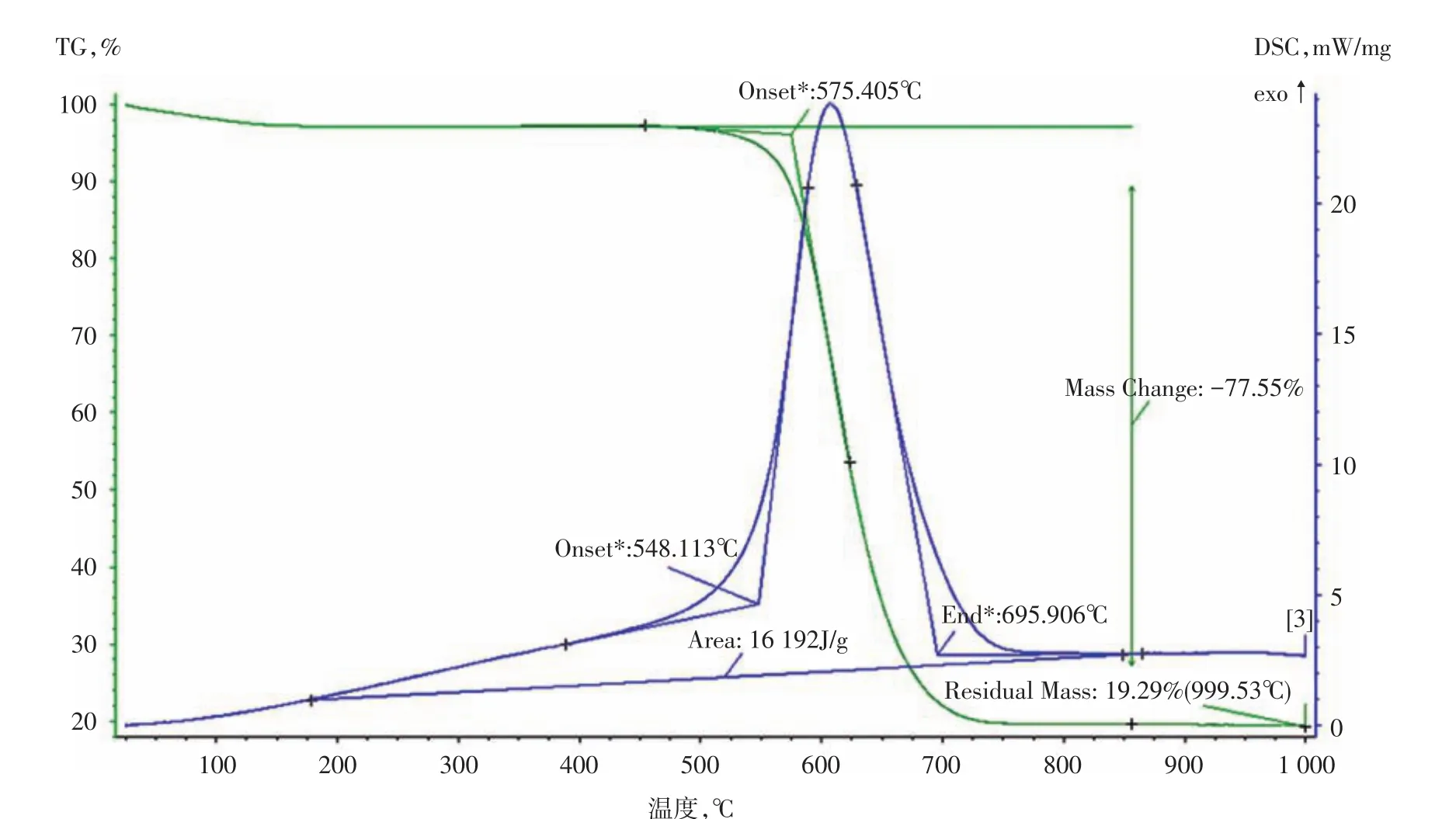

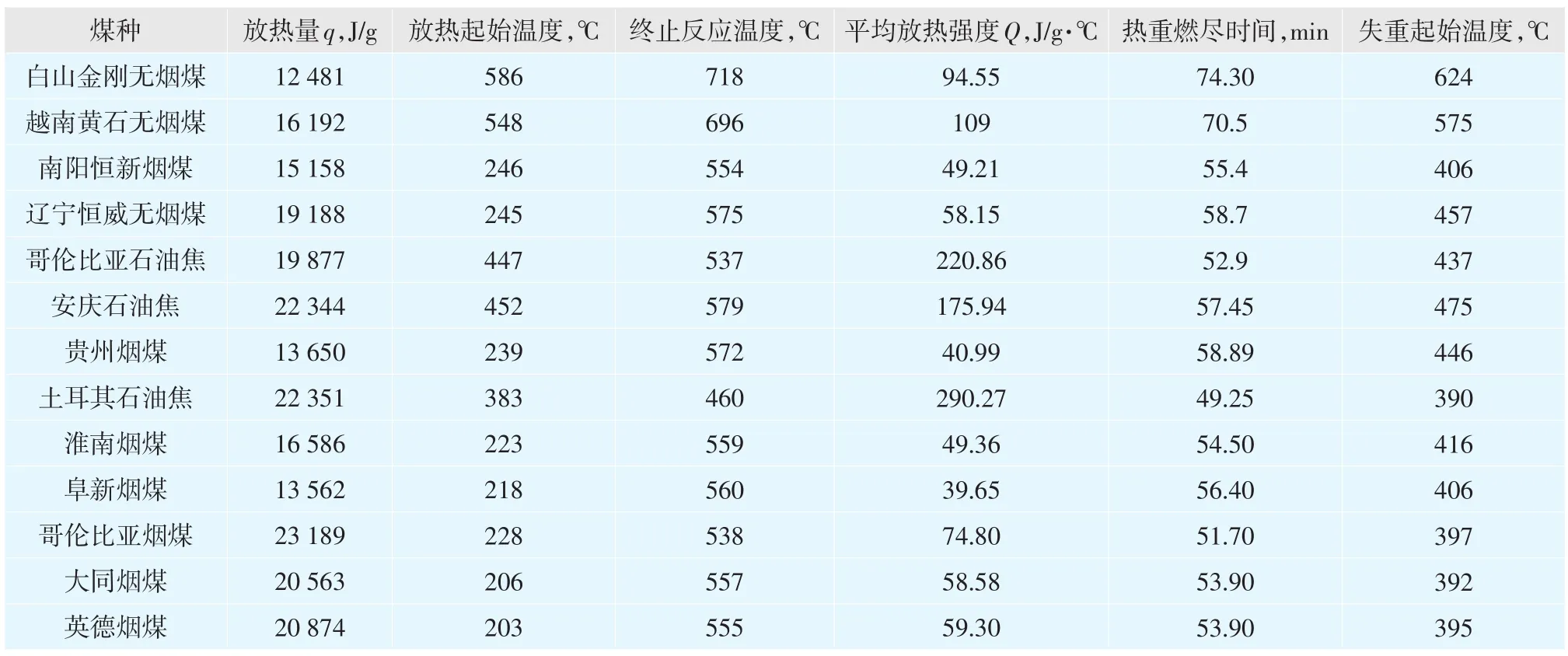

一般分解炉采用三次风作为助燃空气,过剩空气系数1.1~1.2,出口温度控制840~880℃。水泥厂使用石油焦作为燃料燃烧,首先要分析石油焦与普通燃用烟煤和无烟煤的区别,图1、图2给出了石油焦和无烟煤典型的差热失重曲线,表1给出了不同煤质的燃烧特性参数,通过分析可以看出,石油焦主要应从以下几个方面考虑:

图1 安庆阿尔博石油焦差热失重曲线

图2 越南黄石无烟煤差热失重曲线(090225-0649)

表1 典型燃料燃烧特性实验数据

(1)石油焦一般硫含量较高,水泥生产线使用的石油焦中硫含量在4%以上,高至6%,极个别厂在少数情况下达到8%。

(2)石油焦挥发分低,接近于无烟煤,析出慢,从而导致着火温度升高,对燃烧的稳定性有一定影响。

(3)石油焦着火温度高,燃烧持续的时间较长。

(4)石油焦发热量高等原因引起燃烧中心平均温度升高(与烧纯煤粉时相比),影响结渣及分解炉出口温度。

(5)石油焦的燃烧特性表明,它需要较长的燃尽时间。石油焦的比重小于烟煤比重。

(6)煅烧石油焦经常采用大一些的过量空气系数,使燃料跑到浓度偏高的地方也能多接触一些氧,同时减少系统的局部高温及结皮。

表2 主机配置

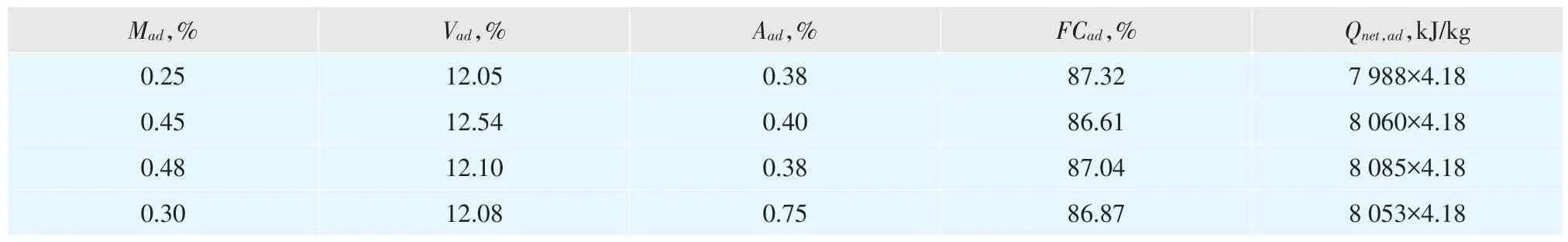

表3 设计初期来样石油焦工业分析及易磨性数据

表4 生产期间入窑燃料工业分析,%

(7)传统的预热预分解窑炉燃用100%高硫石油焦时,需要通过一定的设计手段优化实现。

3 土耳其燃用石油焦项目概况

土耳其项目正式签订于2015年,海拔1 261m,离首都安卡拉500多公里。项目主要采用我国水泥技术和装备,合同范围从原料破碎到水泥散装,工期为28个月,工作范围包括工程设计、机械设备供货、DAP运输和现场服务。

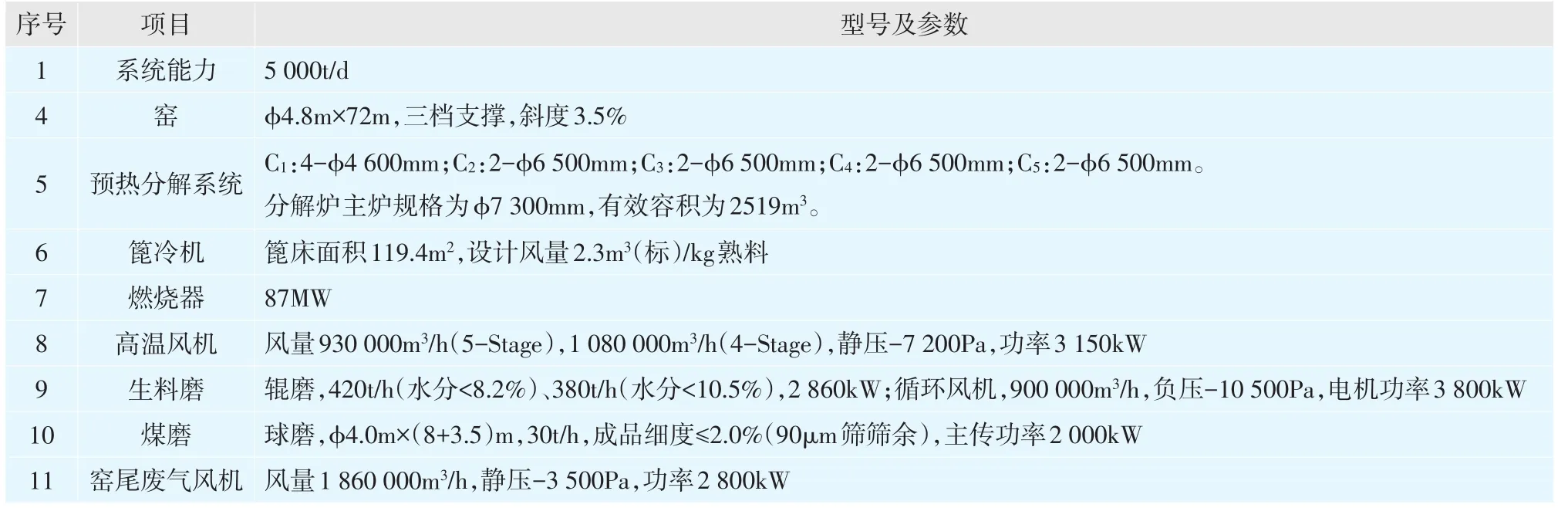

3.1 主机配置

表2给出了烧成系统的主机配置。

3.2 项目原燃料条件

来样分析的石油焦与投产后石油焦有一定出入,加大了调试操作的难度。项目初期石油焦来样工业分析及易磨性数据见表3。该现场燃料采用石油焦,热值较高,入窑燃料的细度控制在90μm筛筛余1.0%~2.0%(合同要求90μm筛筛余<2.0%)。生产期间石油焦的工业分析见表4。

对于固体燃料燃烧而言,燃料中的含氮量对NOx的生成具有显著影响,在相同的燃烧条件下,NOx生成量是随着燃料中的含氮量增加而增加的。调试期间燃料的元素分析见表5。

表5 入窑燃料元素分析,%

调试期间现场采用的燃料为中硫石油焦,根据合同设计要求,中硫石油焦中的含氮量为1.43%,而调试期间燃料中的含氮量为2.11%,对NOx排放有一定影响。

3.3 烧成系统主要技术特点

针对燃用石油焦的项目,烧成系统在前期设计时,充分考虑了特殊性,主要包括:(1)热平衡计算时选取了较大的过剩空气系数,烧成系统的开发选取了合理的截面风速;(2)在风管、料管弯头拐点处进行逐一检查,避免出现积灰地方,排查因为通风不畅、局部积灰引起的结皮;(3)在烟室、分解炉、料管等高温部位设计了空气炮及时进行清堵;(4)熟料结粒较细,在配料和操作上要引起注意;(5)石油焦储存、输送、粉磨和燃烧器等设备要做必要的改进。

4 脱硝调试过程及分析

4.1 梯度燃烧自脱硝分解炉技术特点及原理

土耳其项目采用了天津院公司第一代自脱硝技术,三次风为柱体双进风,分解炉自下而上分别为三次风管、煤管、料管,脱硝风管位于分解炉中柱体的下部(图3a)。

温度和燃烧气氛的控制是分解炉自脱硝的技术关键。梯度燃烧自脱硝分解炉从下而上(见图3b),分为强贫氧区、贫氧区、燃尽区三个部分,通过三次风管和脱硝风管的阀门控制氧含量,进而控制还原气氛,通过分料控制主体结构的温度梯度,创造有利于分解炉内燃料快速起燃、NOx还原的高温区,为后续第三部分燃尽区燃料燃尽创造条件,避免未燃尽的燃料在预热器内后燃,节省了燃煤。自脱硝分解炉技术的优势是可以保证燃料完全燃烧燃尽,CO浓度≤500ppm,大大减少结皮堵塞,系统的产质量不受影响。

通过C4料管的分料阀提高分解炉主燃区的温度至1 050~1 200℃范围内,通过拉风及阀门控制分解炉出口的氧含量<2%,预热器出口的氧含量<2.5%,在分解炉内燃料完全燃烧的基础上控制拉风使氧含量尽可能低。通过脱硝风管进行三次风的分级设置,分解炉的中柱体及下柱段有较大脱硝空间,调节脱硝风管使其形成高温还原气氛,一般烟煤可实现NOx<500mg/m3(标)(@10%O2)、脱硝效率50%以上的效果[2,3],同时分解炉出口管道预留SNCR喷氨位置,自脱硝技术结合SNCR一般可以使氮氧化物排放指标达到100~150mg/m3(标)。石油焦作为燃料一般NOx本底排放浓度较高,从图4印度乌代浦项目的数据可以看出,燃用石油焦时NOx本底排放浓度基本在1 500mg/m3(标)以上。这是公司首次对燃用石油焦项目应用自脱硝技术,需要进行摸索调试。

4.2 燃用石油焦的自脱硝调试

图3 自脱硝分解炉

图4 印度乌代浦项目燃用石油焦NOx数据

根据土耳其水泥工业标准,NOx排放(按NO2折算)应<800mg/m3(标)@10%O2。生产线燃料采用石油焦,烧成系统考核期间废气总管气体成分折算的NOx排放平均值达1 640mg/m3(标)@10%O2,调试初期很难满足NOx排放标准,需对正常生产时的NOx排放进行一定的控制,在不影响烧成系统运行及熟料产、质量的前提下,采用分级燃烧系统解决方案降低NOx排放值。

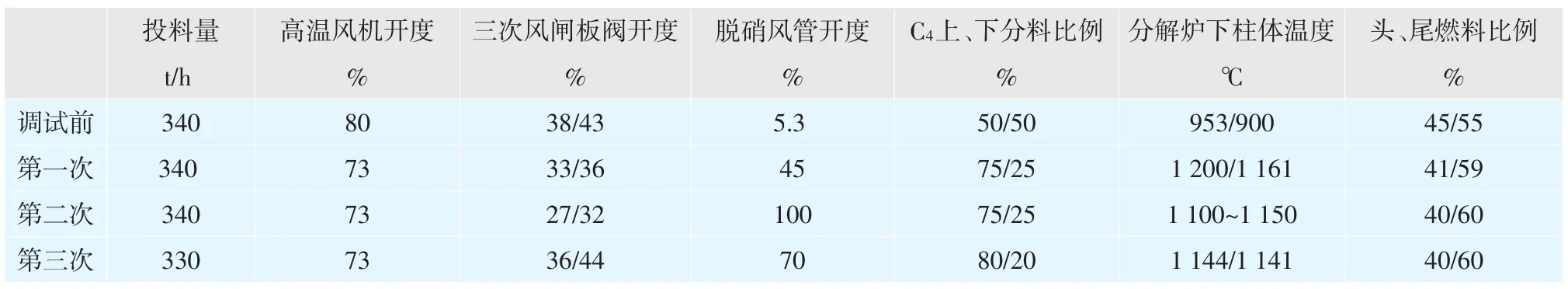

由于调试前NOx排放值较高,分级燃烧NOx排放调试时也综合考虑了系统拉风、主燃烧器燃料用量、一次风机风量以及主燃烧器旋流叶片角度等因素。考虑到调试周期,调试过程中并没有单独针对单个因素不同幅度下的NOx排放值进行研究,调试时要考虑各个因素对NOx排放的综合影响。调试中几次重要调试结果见表6。

第一次调试时对系统拉风进行了控制,高温风机开度有7%的下降,然而烧成系统进一步降风降温以后生料磨无法满足设计产量,因此,为兼顾生料磨产量及窑内煅烧,只能将高温风机控制在较高的开度下。但可以看出,降低系统拉风能有效控制NOx的排放,本次调试NOx排放值降低778mg/m3(标)@10%O2,降低幅度较明显。

脱硝风管开度增加以后,三次风管近支路积灰没有明显变化,远支路积灰加剧。将脱硝风管开度由100%降到80%,最后降到70%,同时将远支路三次风管闸板阀开度增加5%,运行一个班次之后检查发现,远支路积灰情况有一定程度缓解。第二次调试后,废气总管NOx按NO2折算为900~1 100mg/m3(标)。

第三次调试将主燃烧器旋流叶片角度由40%降低为20%,主要目的是降低旋流风强度,拉长火焰,降低窑内NOx生成(调试前烟室NOx含量为800ppm左右)。调整以后,窑尾烟囱NOx排放按NO2折算为750~900mg/m3(标)@10%O2,较之调试前有较明显的降低。第三次调试以后,通过对配料进行控制,对相关控制参数进一步优化,窑尾烟囱NOx排放值可以稳定控制在800mg/m3(标)@10%O2以下。

如表7所示,经过调试,自脱硝分解炉运行稳定,满足了土耳其水泥工业排放要求。

表6 调试前后系统参数

表7 NOx排放调试进度说明

5 验收结果及优化方向

2017年生产线通过验收考核,产量达到4 692t/d,熟料热耗为708×4.18kJ/kg,平均游离氧化钙为0.54%,运行两年来生产平稳,产质量达到设计要求。2019年回访时重点了解烧成系统自脱硝装置的使用效果,业主反馈,使用分级燃烧脱硝时,窑尾塔架内三次风管积灰较重,特别是三次风管的支管,积灰面积达到30%左右。第二代梯度燃烧自脱硝技术,分解炉自下而上分别为煤管、三次风管、料管,自脱硝的空间更大、不还原气氛更彻底。经过分析,结合最新梯度燃烧自脱硝技术的研发进展,提出两个优化改进措施:

(1)调整三次风管塔内部分有效面积:针对现场三次风管积灰问题,本次优化方案考虑将三次风管(阀门前塔外部分)火砖厚度统一增加,以减少三次风管的通风面积,提高三次风风速,考虑脱硝风管分走30%左右的三次风,火砖加厚后,脱硝风管和三次风主管道通风更匹配。

(2)煤管下移至膨胀节1 000mm处,C4一侧下料点下移至分解炉锥部并增设测温点。考虑将喷煤管位置下移至膨胀节以上1 000mm处,C4一侧下料点下移至分解炉锥部,优化分料,控制温度。通过分解炉分级燃烧,进一步降低氨水用量,同时有利于分解炉的温度分布控制,避免出现局部温度过高导致耐火砖烧坏的情况。该方案配套改造C4一侧下料管,并在分解炉锥部增设两个测温点,及时监测温度。

6 结语

土耳其项目表明,燃用石油焦情况下,采用自脱硝分解炉分级燃烧,NOx可以达到排放标准要求。

(1)石油焦热值高、硫含量高,燃用石油焦时,水泥窑NOx本底排放普遍较高,一般达到1 500mg/m3(标)@10%O2以上。

(2)燃用石油焦的生产线,采用分级燃烧时,自脱硝相对能达到的排放绝对值较高,相对于烟煤,对分解炉、系统拉风、设备结构等要求较高。

(3)天津院公司研发的自脱硝分解炉燃用石油焦时,可以将NOx从本底1 640mg/m3(标)@10%O2降至800mg/m3(标)@10%O2以下。